1.本发明属于太阳能光伏及半导体材料制造技术领域,尤其是涉及一种适用于吸料实验的极限拉晶工艺。

背景技术:

2.进行吸料实验时,吸料实验对坩埚内部剩料重量的要求较高,需要拉晶到标准剩料重量,但是目前行业内的拉晶工艺达不到吸料实验所要求的剩料重量,当前工艺技术拉晶到剩料60kg以下,单晶尾部结晶比例大,易造成异常事故,造成损伤热场,导致热场成本增加;且单晶的尾部直径变小,单位小时内重量变化减小,拉到吸料要求剩料所需时间增加,造成工时的浪费,综合成本增加;所以急需适用于对拉晶剩料重量有严格要求的实验和量产的极限拉晶工艺。

技术实现要素:

3.本发明要解决的问题是提供一种适用于吸料实验的极限拉晶工艺,有效的解决拉制单晶剩料在60kg以下后,坩埚内剩料逐渐变少,液面温度逐渐降低,单晶生长界面会结晶,导致发生异常事故,且由于单晶炉承重设备计算重量不准确,导致承重设备显示剩料重量与坩埚内实际剩料重量不一致,达不到吸料实验要求的剩料重量的问题。

4.为解决上述技术问题,本发明采用的技术方案是:

5.第一方面,本发明提供了一种适用于吸料实验的极限拉晶工艺,包括:

6.拉制单晶过程中,当坩埚内部剩料小于预定值时,调整主加热器的加热功率,同时调整坩埚转速,控制单晶尾部的直径;当满足第一预设条件时,停止拉晶。

7.优选地,在调整加热功率前,还需判断此时所述坩埚内的剩料重量,根据不同的剩料重量来调整所述主加热器的加热功率以及坩埚转速。

8.更优选地,所述预定值为60kg,当所述坩埚内的剩料小于60kg时,所述主加热器的加热功率增加0-10kw/h,所述坩埚转速降低为2-14rpm。

9.更优选地,控制所述单晶尾部的直径在150-270mm之间。

10.优选地,所述第一预设条件为将导流筒从零位提升30mm后,能在观察窗中看到硅液与所述坩埚交界处;当能够观察到硅液与所述坩埚交界处时,停止拉晶,若未能观察到硅液与所述坩埚交界处,则继续拉晶。

11.另一方面,本发明还提供了另一种适用于吸料实验的极限拉晶工艺,包括:拉制单晶过程中,当坩埚内部剩料小于预定值时,调整主加热器的加热功率,同时调整坩埚转速,控制单晶尾部的直径;当满足第二预设条件时,停止拉晶。

12.优选地,在调整加热功率前,还需判断此时所述坩埚内的剩料重量,根据不同的剩料重量来调整所述主加热器的加热功率以及坩埚转速。

13.更优选地,所述预定值为60kg,当所述坩埚内的剩料小于60kg时,所述主加热器的加热功率增加0-10kw/h,所述坩埚转速降低为2-12rpm。

14.更优选地,控制所述单晶尾部的直径在270-350mm之间。

15.优选地,所述第二预设条件为在观察窗中能够看到硅液与所述坩埚交界处;当能够观察到硅液与所述坩埚交界处时,停止拉晶,若未能观察到硅液与所述坩埚交界处,则继续拉晶。

16.采用上述技术方案,降低坩埚的转速以及对主加热器进行一定的温补,避免加热功率低和坩埚转速过快导致坩埚内的硅液结晶,造成热场事故,热场成本增加的情况发生。

17.采用上述技术方案,针对不同的剩料重量来调整主加热器的加热功率以及坩埚的转速,能够更加准确的控制单晶的直径,使单位小时内重量变化较现有技术增加,拉到吸料要求剩料所需时间较现有技术减小,减少工时浪费,降低综合成本。

18.本发明中针对不同尺寸的热场炉台形成了两个方案,根据不同的剩料情况有不同的功率改变以及坩埚转速的调整,能够更加准确、快速的拉取单晶,使坩埚内的剩料达到吸料实验的标准。

附图说明

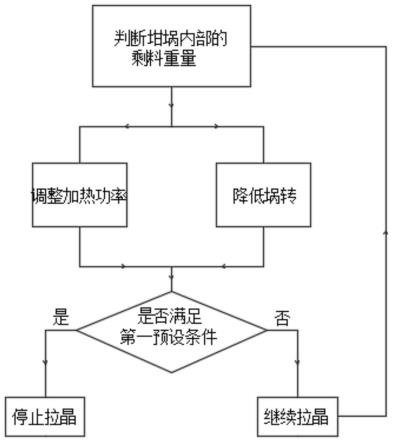

19.图1是本发明实施例一种适用于吸料实验的极限拉晶工艺流程图

20.图2是本发明另一实施例一种适用于吸料实验的极限拉晶工艺流程图

具体实施方式

21.下面结合实施例和附图对本发明作进一步说明:

22.在本发明实施例的描述中,需要理解的是,术语“顶部”、“底部”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

23.如图1一种适用于吸料实验的极限拉晶工艺流程图所示,一种适用于吸料实验的极限拉晶工艺,包括:

24.拉制单晶过程中,当坩埚内部剩料较少时,调整主加热器的加热功率,同时调整坩埚转速,控制单晶尾部的直径;

25.其中,坩埚内部的剩料重量小于60kg时,需要提高主加热器的功率,使得硅液在单晶生长界面保持熔融的状态,同时需要降低坩埚的转速,避免在界面结晶导致异常事故的发生。

26.针对28寸热场炉台内不同的坩埚剩料重量,对应不同的温补以及坩埚转速:

27.单晶炉内的承重设备对当前的剩料重量进行一个大致的判断,当剩料重量显示为35-60kg时,主加热器的加热功率增加0-0.7kw/h,同时调整坩埚的转速为8-14rpm;

28.当剩料重量显示为25-35kg时,主加热器的加热功率增加0.6-1.2kw/h,同时调整坩埚的转速为7-9rpm;

29.当剩料重量显示为小于25kg时,主加热器的加热功率增加0.2-2.0kw/h,同时调整坩埚的转速为2-8rpm;

30.因硅液剩料较少,拉制单晶的尾部直径也同样小于单晶的上部,但需要控制单晶尾部的直径在150-270mm内,使得单晶能够更快的将剩料拉出,减小拉到吸料要求剩料的时

间,节约工时的同时能够节省成本,解决按照现有技术继续拉晶,不调整加热功率以及坩埚转速导致单晶的直径越来越小,单位小时内重量变化减小,工时以及综合成本增加的问题。

31.由于单晶炉承重设备计算重量不准确且有一定延迟,导致承重设备显示剩料重量与坩埚内实际剩料重量不一致,达不到吸料实验的标准,所以需要设定一个新的判断标准,即第一预设条件。当坩埚内的剩料小于15kg时,需要将导流筒提升至距零位30mm的位置,需要人员通过观察窗进行实时观察,当在观察窗中能够看到硅液液面时,此时坩埚内的剩料重量小于10kg,停止继续拉晶,进行下一步的吸料实验。

32.下面列举几个具体实施例:

33.实施例1

34.当剩料重量显示为40kg时,主加热器的加热功率增加0.5kw/h,同时调整坩埚的转速为8rpm;

35.当剩料重量显示为30kg时,主加热器的加热功率增加0.8kw/h,同时调整坩埚的转速为7rpm;

36.当剩料重量显示为20kg时,主加热器的加热功率增加1.5kw/h,同时调整坩埚的转速为6rpm,此时单晶的直径为227mm;

37.当剩料重量显示为15kg时,将导流筒从零位提升至距零位30mm的位置,工作人员通过观察窗实时观察硅液液面的位置;当工作人员在观察窗能够看到坩埚内的硅液液面时,坩埚内的剩料小于10kg,达到了吸料实验的剩料标准,停止继续拉晶,进行下一步的吸料实验。

38.实施例2

39.当剩料重量显示为60kg时,主加热器的加热功率增加0.2kw/h,同时调整坩埚的转速为10rpm;

40.当剩料重量显示为35kg时,主加热器的加热功率增加1.0kw/h,同时调整坩埚的转速为9rpm;

41.当剩料重量显示为25kg时,主加热器的加热功率增加2.0kw/h,同时调整坩埚的转速为8rpm,此时单晶的直径为228mm;

42.当剩料重量显示为15kg时,将导流筒从零位提升至距零位30mm的位置,工作人员通过观察窗实时观察硅液液面的位置;当工作人员在观察窗能够看到坩埚内的硅液液面时,坩埚内的剩料小于10kg,达到了吸料实验的剩料标准,停止继续拉晶,进行下一步的吸料实验。

43.本发明的另一方案中:

44.如图2另一实施例一种适用于吸料实验的极限拉晶工艺流程图所示,一种适用于吸料实验的极限拉晶工艺,包括:

45.拉制单晶过程中,当坩埚内部剩料较少时,调整主加热器的加热功率,同时调整坩埚转速,控制单晶尾部的直径;

46.其中,坩埚内部的剩料重量小于60kg时,需要提高主加热器的功率,使得硅液在单晶生长界面保持熔融的状态,同时需要降低坩埚的转速,避免在界面结晶导致异常事故的发生。

47.针对32寸热场炉台内不同的坩埚剩料重量,对应不同的温补以及坩埚转速:

48.单晶炉内的承重设备对当前的剩料重量进行一个大致的判断,当剩料重量显示为35-60kg时,主加热器的加热功率不进行增加,调整坩埚的转速为7-12rpm;

49.当剩料重量显示为25-35kg时,主加热器的加热功率增加0.3-1.0kw/h,同时调整坩埚的转速为7-9rpm;

50.当剩料重量显示为小于25kg时,主加热器的加热功率增加1.0-2.0kw/h,同时调整坩埚的转速为2-8rpm;

51.因硅液剩料较少,拉制单晶的尾部直径也同样小于单晶的上部,但需要控制单晶尾部的直径在270-350mm内,使得单晶能够更快的将剩料拉出,减小拉到吸料要求剩料的时间,节约工时的同时能够节省成本,解决按照现有技术继续拉晶,不调整加热功率以及坩埚转速导致单晶的直径越来越小,单位小时内重量变化减小,工时以及综合成本增加的问题。

52.由于单晶炉承重设备计算重量不准确且有一定延迟,导致承重设备显示剩料重量与坩埚内实际剩料重量不一致,达不到吸料实验的标准,所以需要设定一个新的判断标准,即第二预设条件。当坩埚内的剩料小于15kg时,需要人员通过观察窗进行实时观察,当在观察窗中能够看到硅液液面时,此时坩埚内的剩料重量小于10kg,停止继续拉晶,进行下一步的吸料实验。

53.下面列举几个具体的实施例:

54.实施例1

55.当剩料重量显示为40kg时,主加热器的加热功率不进行增加,调整坩埚的转速为7rpm;

56.当剩料重量显示为30kg时,主加热器的加热功率增加0.5kw/h,同时调整坩埚的转速为7rpm;

57.当剩料重量显示为20kg时,主加热器的加热功率增加1.0kw/h,同时调整坩埚的转速为8rpm,此时单晶的直径为297mm;

58.当剩料重量显示为15kg时,工作人员通过观察窗实时观察硅液液面的位置;当工作人员在观察窗能够看到坩埚内的硅液液面时,坩埚内的剩料小于10kg,达到了吸料实验的剩料标准,停止继续拉晶,进行下一步的吸料实验。

59.实施例2

60.当剩料重量显示为35kg时,主加热器的加热功率不进行增加,调整坩埚的转速为8rpm;

61.当剩料重量显示为25kg时,主加热器的加热功率增加1.0kw/h,同时调整坩埚的转速为8rpm;

62.当剩料重量显示为15kg时,主加热器的加热功率增加2.0kw/h,同时调整坩埚的转速为7rpm,此时单晶的直径为296mm;工作人员通过观察窗实时观察硅液液面的位置;当工作人员在观察窗能够看到坩埚内的硅液液面时,坩埚内的剩料小于10kg,达到了吸料实验的剩料标准,停止继续拉晶,进行下一步的吸料实验。

63.本发明为根据吸料工艺的剩料标准而产生的极限拉晶技术方案,避免拉晶过程中由于加热功率低,坩埚转速大而导致单晶结晶或调单晶的情况发生,尽可能的节省开炉成本与产能,且单晶炉内的承重设备不能准确地计算剩料重量,导致剩料重量与坩埚内实际的剩料重量不一致,达不到吸料实验的剩料标准,所以设定了新的判断标准,在满足条件的

情况下,炉内的剩料一定是能够达到吸料实验的剩料标准的,解决不能准确判断是否能进行吸料实验的问题。

64.以上对本发明的实施例进行了详细说明,但所述内容仅为本发明的较佳实施例,不能被认为用于限定本发明的实施范围。凡依本发明申请范围所作的均等变化与改进等,均应仍归属于本发明的专利涵盖范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。