1.本实用新型属于润滑系统配件技术领域,涉及一种油脂泵,特别涉及一种柱塞油脂泵。

背景技术:

2.在油脂润滑系统中,一般都通过柱塞式油脂泵完成油脂的吸入和压送。例如中国专利文献资料公开了一种多点电动油脂泵[申请号:201420210107.4;授权公告号:cn203784614u],其包括机体、电机减速机以及程序控制器,机体的周面上径向配置若干组泵体以及一组自封式加油阀,泵体上配有柱塞、自动排油阀、安全阀、压力表以及出油口,内部相关油道连通,电机减速机输出轴尾端固定有双螺旋挤油板,并通过平键联接偏心轮及二次挤油板,偏心轮上紧套l型盘及轴承,并以挡圈轴向定位,其端面用螺钉定位固定二次挤油板。

[0003]

上述的多点电动油脂泵通过螺旋挤油板以及二次挤油板,能形成相对连续地对油脂挤压,克服高稠度油脂流动能力差,油脂泵吸油困难的弊端,但是其通过单个柱塞出油,出油效率不高,而且螺旋挤油板和二次挤油板两者配合,将油脂向下压,油脂不是完全集中于吸油区,送油效果不够理想。

技术实现要素:

[0004]

本实用新型的目的是针对现有技术中存在的上述问题,提供了一种出油效率高、送油效果好的柱塞油脂泵。

[0005]

本实用新型的目的可通过下列技术方案来实现:一种柱塞油脂泵,包括泵体,泵体的顶部设有向其内腔输送油脂的油包组件,所述的泵体的侧部固连有电机,其特征在于,所述的电机的输出端固连有位于泵体内腔中的凸轮轴,泵体相对于电机的侧部固连有中间体,所述的中间体固连有封盖且中间体和封盖之间具有出油腔,所述的封盖具有连通于出油腔的出油孔,所述的中间体穿设有至少两个柱塞套,各柱塞套朝向凸轮轴侧的内端均插接有柱塞,各柱塞套的外端均连通于出油腔且各柱塞套的外端中均装有单向阀,各柱塞套的近中处均径向贯通有进油孔,凸轮轴的外壁具有一圈倾斜设置的曲槽,各柱塞均具有径向外凸并位于曲槽中的滑块部,所述的中间体固连有一圈将凸轮轴、柱塞和柱塞套内端均包覆在内的滤网,滤网具有多个径向贯穿的通孔,所述的凸轮轴固连有随动板,所述的滤网位于中间体和随动板之间,所述的随动板具有周向均布且向滤网侧翻折的刮板,各刮板均位于滤网外侧,所述的中间体具有连通于泵体内腔的排气孔,排气孔的内端高于各柱塞套设置,中间体连接有与排气孔相连通的排气结构。

[0006]

在上述的柱塞油脂泵中,所述的滤网具有若干个向内翻折的连接部,螺钉穿过各连接部并与中间体螺纹连接,若干个螺钉穿过随动板并螺纹连接于凸轮轴。

[0007]

在上述的柱塞油脂泵中,所述的凸轮轴的端部插接于中间体,泵体固连有供凸轮轴穿设的轴承,所述的凸轮轴套设有位于轴承和电机输出端之间并密封于泵体内壁的油

封。

[0008]

在上述的柱塞油脂泵中,所述的封盖上设有调压阀,调压阀包括穿设于封盖中的阀体,封盖具有连通出油孔和阀体内端的连通孔,阀体的内端外壁处具有若干个径向贯通的卸油孔,封盖具有将卸油孔和出油腔相连通的回油通道,阀体的内端轴向穿设有顶杆,阀体的外端螺纹连接有螺帽,阀体内设有推块,所述的螺帽和推块之间设有弹簧一,推块具有插入弹簧一的插入部,阀体的内壁具有台阶,弹簧一提供弹力使得推块始终具有抵触于台阶的趋势。

[0009]

在上述的柱塞油脂泵中,所述的油包组件包括油包、油包罩和活塞,所述的泵体的顶部固连有安装座,所述的安装座固连有油包罩,油包位于油包罩内,活塞位于油包顶部且活塞的外壁嵌设有橡胶环,油包罩和活塞之间设有弹簧二,所述的安装座具有连通于泵体内腔的进油通孔。

[0010]

在上述的柱塞油脂泵中,所述的电机罩设有电机罩。

[0011]

在上述的柱塞油脂泵中,所述的排气结构为与中间体螺纹连接的排气接头,排气接头内端的外径小于其外端的外径,排气接头的内端外壁具有径向贯通的通气孔,排气接头的外端具有轴向连通至通气孔的排气道。

[0012]

与现有技术相比,本柱塞油脂泵的结构紧凑,输送高稠度油脂的过程顺畅,送油效果好,而且出油效率高,实用性好。

附图说明

[0013]

图1是本柱塞油脂泵的立体结构图。

[0014]

图2是本柱塞油脂泵于纵向的结构剖视图。

[0015]

图3是本柱塞油脂泵于横向的结构剖视图。

[0016]

图4是本柱塞油脂泵于中间体处的结构剖视图。

[0017]

图5是本柱塞油脂泵将泵体去除后的立体结构图。

[0018]

图6是本柱塞油脂泵中滤网处的立体结构图。

[0019]

图7是本柱塞油脂泵中柱塞套处的立体结构图。

[0020]

图8是本柱塞油脂泵中凸轮轴的立体结构图。

[0021]

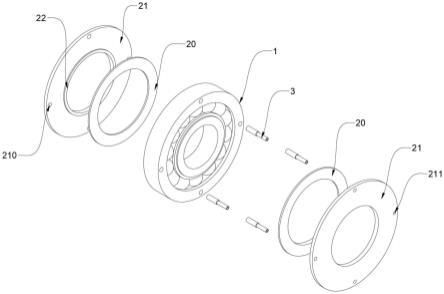

图中,1、泵体;2、电机;3、凸轮轴;4、中间体;41、排气孔;5、封盖;51、连通孔;52、回油通道;6、出油腔;7、出油孔;8、柱塞套;9、柱塞;91、滑块部;10、单向阀;11、进油孔;12、曲槽;13、滤网;131、连接部;132、通孔;14、随动板;141、刮板;15、轴承;16、油封;17、阀体;171、卸油孔;172、台阶;18、顶杆;19、螺帽;20、推块;21、弹簧一;22、油包;23、油包罩;24、活塞;25、安装座;251、进油通孔;26、橡胶环;27、弹簧二;28、电机罩;29、排气接头;291、通气孔;292、排气道。

具体实施方式

[0022]

以下是本实用新型的具体实施例并结合附图,对本实用新型的技术方案作进一步的描述,但本实用新型并不限于这些实施例。

[0023]

如图1至图8所示,本柱塞油脂泵包括泵体1,泵体1的顶部设有向其内腔输送油脂的油包组件,泵体1的侧部固连有电机2,电机2的输出端固连有位于泵体1内腔中的凸轮轴

3,泵体1相对于电机2的侧部固连有中间体4,中间体4固连有封盖5且中间体4和封盖5之间具有出油腔6,封盖5具有连通于出油腔6的出油孔7,中间体4穿设有至少两个柱塞套8,各柱塞套8朝向凸轮轴3侧的内端均插接有柱塞9,各柱塞套8的外端均连通于出油腔6且各柱塞套8的外端中均装有单向阀10,各柱塞套8的近中处均径向贯通有进油孔11,凸轮轴3的外壁具有一圈倾斜设置的曲槽12,各柱塞9均具有径向外凸并位于曲槽12中的滑块部91,中间体4固连有一圈将凸轮轴3、柱塞9和柱塞套8内端均包覆在内的滤网13,滤网13具有多个径向贯穿的通孔132,凸轮轴3固连有随动板14,滤网13位于中间体4和随动板14之间,随动板14具有周向均布且向滤网13侧翻折的刮板141,各刮板141均位于滤网13外侧,中间体4具有连通于泵体1内腔的排气孔41,排气孔41的内端高于各柱塞套8设置,中间体4连接有与排气孔41相连通的排气结构。本实施例中柱塞套8的数量两个,这样结构紧凑,无需将泵体1、凸轮轴3制造较大,整体体积小。

[0024]

本柱塞油脂泵工作时,油包组件向泵体1内腔输送油脂,电机2带动凸轮轴3旋转,各柱塞9的滑块部91于曲槽12中滑动,因为曲槽12倾斜设置,随着凸轮轴3的旋转,所以各柱塞9的滑块部91依次做轴向进给位移,从而各柱塞9依次工作将油脂不断地压入进油孔11,油脂经过单向阀10再进入出油腔6,最后从出油孔7出油,多柱塞9的设置使得进油量大,同时也提升了出油量,使得出油效率高;凸轮轴3的旋转也带动随动板14转动,随动板14上的各刮板141将高稠度油脂压至滤网13处,再经过通孔132进入到柱塞9处,滤网13也使得油脂中的气泡破裂,气体上升并进入排气孔41,再从排气结构中排出,这样有效消除油脂内部气泡,并使得高稠度油脂不断集中于柱塞9处,送油效果好。

[0025]

进一步细说,滤网13具有两个对称且向内翻折的连接部131,螺钉穿过各连接部131并与中间体4螺纹连接,若干个螺钉穿过随动板14并螺纹连接于凸轮轴3,这样结构简单,滤网13、随动板14装卸方便。凸轮轴3的端部插接于中间体4,泵体1固连有供凸轮轴3穿设的轴承15,凸轮轴3套设有位于轴承15和电机2输出端之间并密封于泵体1内壁的油封16,中间体4对凸轮轴3端部起到支承作用,轴承15对凸轮轴3起到支撑作用,油封16保证了凸轮轴3和泵体1之间的密封性,凸轮轴3的工作稳定性好。

[0026]

封盖5上设有调压阀,调压阀包括穿设于封盖5中的阀体17,封盖5具有连通出油孔7和阀体17内端的连通孔51,阀体17的内端外壁处具有两个径向贯通的卸油孔171,封盖5具有将卸油孔171和出油腔6相连通的回油通道52,阀体17的内端轴向穿设有顶杆18,阀体17的外端螺纹连接有螺帽19,阀体17内设有推块20,螺帽19和推块20之间设有弹簧一21,推块20具有插入弹簧一21的插入部,阀体17的内壁具有台阶172,弹簧一21提供弹力使得推块20始终具有抵触于台阶172的趋势。通过转动螺帽19,能够调节弹簧一21的弹力,即能调节出油孔7油压,操作方便。具体原理如下:出油孔7用于连接油排(初始封闭),出油孔7持续出油,当出油孔7处油压达到设定值后,油脂克服弹簧一21的弹力,推动顶杆18、推块20轴向位移,顶杆18位移后,油脂从连通孔51进入到卸油孔171,之后从回油通道52进入到出油腔6,保证出油孔7油压不会超压。

[0027]

油包组件包括油包22、油包罩23和活塞24,泵体1的顶部固连有安装座25,安装座25固连有油包罩23,油包22位于油包罩23内,活塞24位于油包22顶部且活塞24的外壁嵌设有橡胶环26,油包罩23和活塞24之间设有弹簧二27,安装座25具有连通于泵体1内腔的进油通孔251。油包罩23对油包22起到保护作用,弹簧二27的弹力使得活塞24始终具有下压于油

包22的趋势,使得油包22内的油脂通过进油通孔251进入到泵体1内腔,橡胶环26保证了活塞24外壁和油包罩23内壁之间的密封性。

[0028]

电机2罩设有电机罩28,电机罩28起到防护作用,延长了电机2的使用寿命。排气结构为与中间体4螺纹连接的排气接头29,排气接头29内端的外径小于其外端的外径,排气接头29的内端外壁具有径向贯通的通气孔291,排气接头29的外端具有轴向连通至通气孔291的排气道292,排气孔41内气体经过通气孔291、排气道292,从排气接头29排出,当然实际制造时,排气结构可为现有的自动排气阀,自动排气阀连接在中间体4上并与排气孔41相连通,排气孔41内气体由自动排气阀排出。

[0029]

本说明书中未作详细描述的内容属于本领域专业技术人员公知的现有技术。本文中所描述的具体实施例仅仅是对本实用新型精神作举例说明。本实用新型所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本实用新型的精神或者超越所附权利要求书所定义的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。