1.本公开内容涉及废液处理方法和废液处理装置的技术。

背景技术:

2.以往,已知处理涂料废水等含有有机物的废水的技术(日本特开2007-29825)。在该技术中,对含有有机物的废水进行凝聚处理而除去固体成分,然后通过利用微生物的活性污泥法将生物易分解性的有机物分解。然后,通过进行使用了臭氧、过氧化氢等的氧化剂的促氧化处理,将生物难分解性的有机物分解。由此,使含有有机物的废水的bod(生化需氧量)、cod(化学需氧量)降低。

技术实现要素:

3.在现有技术中,在含有涂料的废液的bod、cod高的情况下,对活性污泥的负担大,由于微生物的死灭等理由,有可能产生不能持续处理含有涂料的废液的情况。另外,在含有涂料的废液的bod、cod高的情况下的利用活性污泥的处理时间与利用化学反应的处理时间相比有可能变长。因此,期望通过与利用活性污泥的处理不同的处理使含有涂料的废液的bod、cod在短时间内且持续地降低至所期望的值的技术。

4.本公开内容能够以以下的方式实现。

5.(1)根据本公开内容的一个方式提供废液处理方法。该废液处理方法具有:第一分离工序,其中,将含有涂料的废液中所含的第一固体成分从所述含有涂料的废液中分离并取出第一处理水;氧化分解工序,其中,在所述第一分离工序之后,将所述第一处理水中所含的有机物氧化分解;和第二分离工序,其中,在所述氧化分解工序之后,将在所述第一处理水中所含的成分之中包含铁化合物的第二固体成分从所述第一处理水中分离并取出第二处理水,所述氧化分解工序包括:第一处理工序,其中,对进行了所述第一分离工序的所述第一处理水进行第一处理,直至所述第一处理水的温度达到第一温度;冷却工序,其中,在所述第一处理工序之后,将所述第一处理水进行冷却;第二处理工序,其中,在通过所述冷却工序使所述第一处理水的温度达到比所述第一温度低的第二温度的条件下,对进行了所述第一处理的所述第一处理水进行第二处理,所述第一处理和所述第二处理分别为利用羟基自由基将进行了所述第一分离工序的所述第一处理水中所含的所述有机物进行氧化分解的处理,所述羟基自由基是通过使用了铁催化剂和过氧化氢的芬顿反应产生的。根据该方式,通过与利用微生物的生物分解反应的活性污泥处理不同的、利用化学反应的处理,能够在短时间内且持续地将含有涂料的废液中所含的有机物氧化分解。另外,根据该方式,通过在第一处理工序与第二处理工序之间设置冷却工序,能够抑制伴随着芬顿反应的第一处理水的温度过度升高。由此,能够抑制伴随着第一处理水的温度过度升高而阻碍氧化分解,因此能够使含有涂料的废液的bod、cod降低至所期望的值。

6.(2)在上述方式中,所述第一处理工序可以在所述芬顿反应开始之前还具有温度调节工序,所述温度调节工序将进行了所述第一分离工序的所述第一处理水的温度调节为

比所述第二温度低的第三温度。根据该方式,在使第一处理水的温度低于第二温度之后执行第一处理。由此,能够抑制第一处理水的温度伴随着芬顿反应而过度升高。

7.(3)在上述方式中,所述第一处理可以包括:第一添加工序,其中,对进行了所述第一分离工序的所述第一处理水添加所述铁催化剂和所述过氧化氢;和第一搅拌工序,其中,在所述第一添加工序之后搅拌所述第一处理水,所述第二处理可以包括:第二添加工序,其中,对进行了所述第一处理的所述第一处理水添加所述铁催化剂和所述过氧化氢之中的所述过氧化氢;和第二搅拌工序,其中,在所述第二添加工序之后,搅拌所述第一处理水。根据该方式,在第二添加工序中,对第一处理水添加铁催化剂和过氧化氢之中的过氧化氢。由此,能够减少在第二添加工序中添加的化学品的数量。另外,根据该方式,通过在第一搅拌工序和第二搅拌工序中搅拌第一处理水,能够进行使用了铁催化剂和过氧化氢的芬顿反应。

8.(4)在上述方式中,所述第一分离工序可以包括:(1a)第一凝聚处理,其中,向所述含有涂料的废液中添加凝聚剂;(1b)第一分离处理,其中,将进行了所述第一凝聚处理的所述含有涂料的废液静置从而使通过所述第一凝聚处理产生的第一凝聚物沉降,并且将所述第一凝聚物与作为上清液的第一上清液分离;和(1c)第一过滤处理,其中,将利用过滤器过滤所述第一凝聚物而得到的作为滤液的第一滤液与作为残渣的第一残渣分离,进行所述氧化分解工序的所述第一处理水可以由通过所述第一分离处理得到的所述第一上清液和通过所述第一过滤处理得到的所述第一滤液构成,所述第二分离工序可以包括:(2a)第二凝聚处理,其中,向进行了所述第二处理的所述第一处理水中添加所述凝聚剂;(2b)第二分离处理,其中,将进行了所述第二凝聚处理的所述第一处理水静置而使通过所述第二凝聚处理产生的第二凝聚物沉降,并且将所述第二凝聚物与作为上清液的第二上清液分离;和(2c)第二过滤处理,其中,将利用所述过滤器过滤所述第二凝聚物而得到的作为滤液的第二滤液与作为残渣的第二残渣分离,所述第二处理水可以由在所述第二分离处理中得到的所述第二上清液和通过所述第二过滤处理得到的所述第二滤液构成。根据该方式,在第一分离处理中,在将含有涂料的废液中所含的作为第一处理水的第一上清液取出之后,通过第一过滤处理将在第一凝聚物中所含的作为第一处理水的第一滤液取出。另外,根据该方式,在第二分离处理中,在将第一处理水中所含的作为第二处理水的第二上清液取出之后,通过第二过滤处理将在第二凝聚物中所含的作为第二处理水的第二滤液取出。由此,能够提高第一处理水和第二处理水各自的回收率。

9.(5)在上述方式中,所述铁催化剂可以为硫酸亚铁,所述第一添加工序可以包括将使用修正下式(1)而得到的下式(2)确定的量的所述硫酸亚铁添加到所述第一处理水中的工序。

10.y=ax b

ꢀꢀꢀ

式(1)

11.y=ax c

ꢀꢀꢀ

式(2)

12.在上式(1)中,x为在所述第一添加工序中相对于1升所述第一处理水添加的所述硫酸亚铁的添加量(ml/l),y为进行了所述第一处理和所述第二处理的所述第一处理水每1升中所述第二残渣的产生比例(%),a、b分别为常数,上式(1)为通过最小二乘法对表示相对于所述添加量的所述产生比例的多个实测数据进行近似而得的式子。在上式(2)中,常数c为将上式(1)的常数b加上预定的数值幅度的量而得到的值。根据该方式,使用式(2)能够

容易地确定相对于作为目标的第二残渣的产生比例而言硫酸亚铁的添加量。

13.(6)根据本公开内容的其它方式,提供废液处理装置。该废液处理装置具有:凝聚槽,在所述凝聚槽中进行第一分离处理,所述第一分离处理将含有涂料的废液中所含的第一固体成分从所述含有涂料的废液中分离并取出第一处理水;芬顿槽,所述芬顿槽用于在所述第一分离处理之后进行氧化分解处理和第二分离处理;和控制部,所述控制部根据所述第一处理水的温度控制所述氧化分解处理的进行,所述氧化分解处理包括:第一处理,其中,对进行了所述第一分离处理的所述第一处理水进行第一处理,直至所述第一处理水的温度达到第一温度;冷却处理,其中,在所述第一处理之后,将所述第一处理水进行冷却;和第二处理,在通过所述冷却处理使所述第一处理水的温度达到比所述第一温度低的第二温度的条件下,对进行了所述第一处理的所述第一处理水进行第二处理,所述第一处理和所述第二处理为利用羟基自由基将进行了所述第一分离处理的所述第一处理水中所含的有机物进行氧化分解的处理,所述羟基自由基是通过使用了铁催化剂和过氧化氢的芬顿反应产生的,所述第二分离处理为将在进行了所述第二处理的所述第一处理水中所含的成分之中包含铁化合物的第二固体成分从所述第一处理水中分离而取出第二处理水的处理。根据该方式,通过与利用微生物的生物分解反应的活性污泥处理不同的、利用化学反应的处理,能够在短时间内且持续地将含有涂料的废液中所含的有机物氧化分解。另外,根据该方式,通过在第一处理与第二处理之间设置冷却处理,能够抑制伴随着芬顿反应的第一处理水的温度过度升高。由此,能够抑制伴随着第一处理水的温度过度升高而阻碍氧化分解的情况,因此能够使含有涂料的废液的bod、cod降低至所期望的值。

14.本公开内容可以通过上述废液处理方法以外的各种方式实现。例如,能够以废液处理装置的制造方法、废液处理装置的控制方法、用于实现该控制方法的计算机程序、记录在该计算机程序中的非临时的记录介质等的方式实现。

附图说明

15.下面,参照附图对本发明的示例性实施方式的特征、优点以及技术和工业意义进行说明,其中相同的符号表示相同的要素,其中:

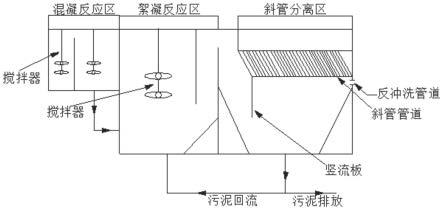

16.[图1]为表示第一实施方式的废液处理装置的示意构成的图。

[0017]

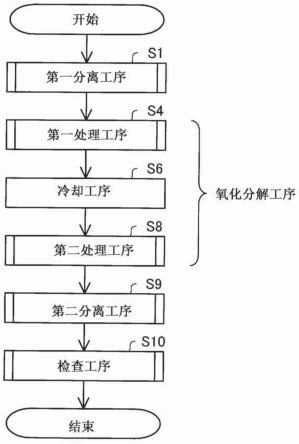

[图2]为表示第一实施方式的废液处理方法的流程图。

[0018]

[图3]为表示第一实施方式的第一分离工序的详细情况的流程图。

[0019]

[图4]为表示第一实施方式的第一处理工序的详细情况的流程图。

[0020]

[图5]为表示第一实施方式的第二处理工序的详细情况的流程图。

[0021]

[图6]为表示第一实施方式的第二分离工序的详细情况的流程图。

[0022]

[图7]为表示检查工序的详细情况的流程图。

[0023]

[图8]为表示各工序中的cod的推移的图。

[0024]

[图9]为用于说明作为一次凝聚剂的硫酸铝的适当添加量的图。

[0025]

[图10]为用于说明过氧化氢的适当添加量的图。

[0026]

[图11]为表示第一处理水的温度与过氧化氢的添加量的相关性的数据。

[0027]

[图12]为表示在图11所示的各条件下第一处理水的温度随时间变化的图。

[0028]

[图13]为用于说明执行第一次添加和第二次添加的时机的图。

[0029]

[图14]为用于说明硫酸亚铁的适当添加量的选定方法的图。

具体实施方式

[0030]

a.第一实施方式:

[0031]

a-1:废液处理装置的构成

[0032]

图1为表示执行第一实施方式的废液处理方法的废液处理装置1的示意构成的图。在图1中,以废液处理装置1的构成要素的一部分为代表示意性地图示。以下,将重力方向设定为下侧,将与重力方向相反的方向设定为上侧。本实施方式的废液处理装置1为对在涂装工序等中产生的含有涂料的废液(以下称为含有涂料的废液w)进行处理的装置。具体而言,废液处理装置1通过进行废液处理方法将在含有涂料的废液w中所含的有机物分解,使生化需氧量(以下称为bod)和化学需氧量(以下称为cod)降低。bod、cod越高,则表示在作为处理对象的液体中所含的有机物的量越多,污染的程度越大。即,bod、cod的值越高,则在未处理的状态下排出的情况下环境负荷越大。

[0033]

含有涂料的废液w例如为在制造汽车的过程中进行的涂装工序中,利用有机溶剂等对作为涂料的流道的涂料配管进行清洗时的废液。涂料例如为水性涂料、油性涂料。在本实施方式中,涂料为水性涂料。水性涂料包含水、颜料、染料、树脂、表面活性剂、交联剂、其它的有机物。用于清洗涂料配管的有机溶剂例如为漆稀释剂、水性稀释剂(矿物质松节油)。在本实施方式中,用于清洗涂料配管的有机溶剂为水性稀释剂。需要说明的是,由于含有涂料的废液w含有生物难分解性成分,因此为了测定含有涂料的废液w中的有机物的量,与使用微生物测定的bod相比,利用化学反应(使用氧化剂的氧化还原反应)测定的cod更适合。因此,下文中在含有涂料的废液w中所含的有机物的量使用cod表示。本实施方式中的cod的单位为将使用氧化剂在一定条件下对1l的含有涂料的废液w中所含的可氧化性物质进行氧化时消耗的氧化剂的量换算成氧量(mg)的单位。在本实施方式中,未进行任何处理的含有涂料的废液w的cod为约15000mg/l~约19000mg/l。

[0034]

废液处理装置1具有废液储存罐10,化学品槽11,凝聚槽13,芬顿槽15,检查槽17,两个过滤装置60、60a和控制部19。废液处理装置1按照废液储存罐10、凝聚槽13、芬顿槽15、检查槽17的顺序运送含有涂料的废液w,并执行废液处理方法。

[0035]

废液储存罐10储存作为执行实施本实施方式的废液处理方法的对象的含有涂料的废液w。在连接废液储存罐10和凝聚槽13的配管上设置有泵50。由此,废液储存罐10通过控制部19的控制,向凝聚槽13排出含有涂料的废液w。

[0036]

化学品槽11储存向凝聚槽13和芬顿槽15各自供给的过氧化氢、凝聚剂、作为催化剂的硫酸亚铁等化学品。化学品槽11通过控制部19的控制,向凝聚槽13和芬顿槽15各自供给预定的化学品。

[0037]

凝聚槽13将在含有涂料的废液w中所含的固体成分和液体成分分离。在连接凝聚槽13与芬顿槽15的配管上设置有泵51。在本实施方式中,凝聚槽13的容量为5m3。

[0038]

在各槽13、15、17上分别设置有检查装置20、20a、20b和搅拌器40、40a、40b。检查装置20、20a、20b测定容纳在各槽13、15、17中的液体的ph、温度、cod等。检查装置20、20a、20b分别具有检测部210、cod测定装置25、采集部250和显示部28。

[0039]

检测部210具有测定液体的ph的电极和温度传感器。cod测定装置25使用从采集部

250采集的各槽13、15、17内的液体来测定cod。采集部250以浸渍在容纳于各槽13、15、17中的液体中的状态设置。显示部28显示所测定的ph、温度和cod。

[0040]

搅拌器40、40a、40b对容纳在各槽13、15、17中的液体进行搅拌。搅拌器40、40a、40b由具有多个叶片的旋翼410、410a、410b和成为旋转中心的轴部420、420a、420b构成。旋翼410、410a、410b通过控制部19的控制,以轴部420、420a、420b为中心旋转。

[0041]

过滤装置60、60a为用于分离固体成分与液体成分的装置。第一过滤装置60具有第一抽出配管610、第一过滤器620和第一过滤室630。第一过滤装置60经由第一抽出配管610与设置在凝聚槽13下面的开口连接。

[0042]

第一抽出配管610为用于抽出在凝聚槽13中凝聚的第一凝聚物m1并输送到过滤器620上的配管。在配管的中途设置有开闭配管的流道的阀。第一凝聚物m1通过重力从凝聚槽13通过第一抽出配管610被输送到第一过滤器620上。

[0043]

第一过滤器620为用于过滤从凝聚槽13抽出的第一凝聚物m1的滤布。第一过滤器620设置在第一过滤室630的上端侧。在本实施方式中,第一凝聚物m1通过重力被输送到第一过滤器620上,为分离固体成分与液体成分的自然过滤。

[0044]

第一过滤室630储存通过第一过滤器620的第一处理水w1。第一过滤室630与芬顿槽15连接。储存在第一过滤室630中的第一处理水w1通过泵52向芬顿槽15输送。

[0045]

芬顿槽15为用于执行通过芬顿反应对在第一处理水w1中所含的有机物进行化学分解处理的工序的槽。在连接芬顿槽15与检查槽17的配管上设置有泵53。芬顿反应后的第二上清液w21向检查槽17输送。在本实施方式中,芬顿槽15的容量为5m3。芬顿槽15具有第二检查装置20a、搅拌器40a、过滤装置60a、温度调节机构70。芬顿槽15中的第二检查装置20a和搅拌器40a的构成和功能与凝聚槽13中的第一检查装置20和搅拌器40的功能和构成相同,因此省略说明。

[0046]

第二过滤装置60a具有第二抽出配管610a、第二过滤器620a和第二过滤室630a。第二过滤装置60a经由第二抽出配管610a与设置在芬顿槽15下面的开口连接。

[0047]

第二抽出配管610a为用于抽出在芬顿槽15中凝聚的第二凝聚物m2并输送到第二过滤器620a上的配管。在本实施方式中,第二凝聚物m2通过重力从芬顿槽15通过第二抽出配管610a被输送到第二过滤器620a上。

[0048]

第二过滤器620a为用于过滤从芬顿槽15抽出的第二凝聚物m2的滤布。第二过滤器620a设置在第二过滤室630a的上端侧。在本实施方式中,第二凝聚物m2通过重力被输送到第二过滤器620a上,为分离固体成分与液体成分的自然过滤。

[0049]

第二过滤室630a储存通过第二过滤器620a的第二处理水w2。第二过滤室630a与检查槽17连接。储存在第二过滤室630a中的第二处理水w2通过泵54被输送到检查槽17中。

[0050]

温度调节机构70具有调节容纳在芬顿槽15中的液体的温度的功能。温度调节机构70例如由经由热交换器利用工业用水的间接热交换机构构成。在升温的情况下,温度调节机构70具有利用加热器等的加热机构,在冷却的情况下,温度调节机构70具有利用工业用水的热传递、利用冷却机等的冷却机构。

[0051]

检查槽17为用于测定第二处理水w2的ph和cod的槽。在本实施方式中,检查槽17的容量为5m3。检查槽17具有第三检查装置20b和搅拌器40b。由于检查槽17中的第三检查装置20b和搅拌器40b的构成和功能与凝聚槽13中的第一检查装置20和搅拌器40的功能和构成

相同,因此省略说明。

[0052]

控制部19控制以上说明的废液处理装置1的各构成要素的动作。控制部19例如根据第一处理水w1的温度控制芬顿槽15中的芬顿反应的进行。在图1中,以由控制部19控制的废液处理装置1的各构成要素之中电连接方式的一部分为代表示意性地图示。

[0053]

a-2:废液处理方法

[0054]

图2为表示第一实施方式的废液处理方法的流程图。在本实施方式中,通过执行图2所示的步骤s1~s10来处理含有涂料的废液w。在本实施方式中,作为进行使用活性污泥的生物处理的预处理,执行废液处理方法。作为执行本实施方式的废液处理方法之后的含有涂料的废液w的第二处理水w2的cod目标值为约1000mg/l。

[0055]

在本实施方式的废液处理方法中,首先执行第一分离工序(步骤s1)。在开始第一分离工序(步骤s1)的情况下,储存在废液储存罐10中的含有涂料的废液w被输送到凝聚槽13(图1)中。在第一分离工序(步骤s1)中,将在含有涂料的废液w中所含的第一固体成分从含有涂料的废液w中分离,并取出第一处理水w1。具体而言,通过在含有涂料的废液w中添加凝聚剂,除去在含有涂料的废液w中所含的第一固体成分。在此所说的第一固体成分例如为在涂料中所含的颜料、一部分树脂。从凝聚槽13(图1)取出的处理水作为第一处理水w1被输送到芬顿槽15(图1)中。

[0056]

接着,执行对在第一分离工序(步骤s1)中取出的第一处理水w1中所含的有机物进行氧化分解的氧化分解工序(步骤s4~步骤s8)。在本实施方式中,通过进行第一处理的第一处理工序(步骤s4)和进行第二处理的第二处理工序(步骤s8),对在第一分离工序(步骤s1)中取出的第一处理水w1中所含的有机物进行氧化分解。第一处理和第二处理分别为通过使用铁催化剂和过氧化氢的芬顿反应生成羟基自由基并将进行了第一分离工序(步骤s1)之后的第一处理水w1中所含的有机物进行氧化分解的处理。在此所说的芬顿反应为在酸性条件下,通过过氧化氢(h2o2)和亚铁离子(fe

2

)反应,生成具有强氧化能力的羟基自由基(

·

oh)的反应。此时,过氧化氢作为氧化剂发挥作用。包含亚铁离子的铁催化剂对过氧化氢具有催化剂的功能。因此,芬顿反应也可以说是利用氧化还原反应生成羟基自由基的反应。芬顿反应由下式(3)表示。另外,通过生成的羟基自由基分解第一处理水w1中所含的有机物的方式由下式(4)表示。

[0057]

fe

2

h2o2→

fe

3

oh-

·

oh

ꢀꢀꢀ

式(3)

[0058]

·

oh 有机物

→

co2(无机成分)

ꢀꢀꢀ

式(4)

[0059]

第一处理水w1的温度因芬顿反应中的反应热而升高。因此,在第一处理工序(步骤s4)与第二处理工序(步骤s8)之间具有进行第一处理水w1的温度的工序,即冷却工序(步骤s6)。在冷却工序(步骤s6)中,将进行了第一处理工序(步骤s4)的第一处理水w1的温度冷却至第二温度以下。在本实施方式中,使用温度调节机构70(图1)将第一处理水w1冷却。第二温度为用于适当地执行后续的第二处理工序(步骤s8)的第一处理水w1的温度。在本实施方式中,第二温度为45℃(摄氏度)。像这样,通过在第一处理工序(步骤s4)与第二处理工序(步骤s8)之间设置冷却工序(步骤s6),分两次进行芬顿反应,由此抑制第一处理水w1的温度过度升高。由此,抑制伴随着第一处理水w1的温度过度升高而阻碍氧化分解的情况。

[0060]

在第二处理工序(步骤s8)之后,执行第二分离工序(步骤s9)。在第二分离工序(步骤s9)中,将进行了第二处理工序(步骤s8)的第一处理水w1中所含的第二固体成分从第一

处理水w1中分离而取出第二处理水w2。在此所说的第二固体成分由来自硫酸亚铁的铁化合物构成。从芬顿槽15(图1)中取出的处理水作为第二处理水w2被输送至检查槽17(图1)。

[0061]

接着,对第二处理水w2执行检查工序(步骤s10)。在检查工序(步骤s10)中,利用第三检查装置20b(图1)测定第二处理水w2的ph和cod。检查工序(步骤s10)为确认通过上述步骤s1~步骤s9的处理而除去了多少固体成分、有机物的工序。因此,检查工序(步骤s10)也可以说是确认第二处理水w2的水质的工序。通过执行到检查工序(步骤s10)为止的各工序,本实施方式的废液处理方法结束。需要说明的是,检查工序(步骤s10)中的对第二处理水w2的测定项目不限于此。

[0062]

图3为表示第一实施方式的第一分离工序(步骤s1)的详细情况的流程图。在第一分离工序(步骤s1)中,首先,在步骤s110中进行含有涂料的废液w的ph调节。在步骤s110中,将含有涂料的废液w调节为适合于在作为后续工序的第一凝聚处理(步骤s120~步骤s130)中进行的一次凝聚工序(步骤s120)的ph。在步骤s110中,通过向含有涂料的废液w中添加化学品槽11(图1)所具有的硫酸和氢氧化钠中的至少一者,将含有涂料的废液w的ph调节为6.5~7.5。

[0063]

在步骤s110之后,进行第一凝聚处理。在本实施方式中,第一凝聚处理包括一次凝聚工序(步骤s120)、ph调节(步骤s122)和二次凝聚工序(步骤s130)。

[0064]

在一次凝聚工序(步骤120)中,使在含有涂料的废液w中所含的有机物之中以分散在含有涂料的废液w中的状态存在的第一固体成分凝聚。第一固体成分作为水不溶性成分以分散在含有涂料的废液w中的状态存在。

[0065]

通常,以分散在液体中的状态存在的固体成分的表面带负电,相互排斥。因此,固体成分在液体中不会凝聚。与此相对,在一次凝聚工序(步骤s120)中,向含有涂料的废液w中添加具有正电荷的一次凝聚剂。由此,带负电的固体成分(在此为第一固体成分)的表面的电荷被第一凝聚剂中和而凝聚。通过该第一固体成分的凝聚,形成作为第一固体成分的集合体的基础絮凝体。

[0066]

一次凝聚剂为用于使第一固体成分凝聚的凝聚剂,是由金属氢氧化物等构成的无机凝聚剂。在ph接近中性的情况下,无机凝聚剂具有正电荷。因此,在开始一次凝聚工序(步骤s120)之前的工序(步骤s110)中,将ph调节为6.5~7.5。无机凝聚剂例如为铝类凝聚剂、铁类凝聚剂。在本实施方式中,使用铝类凝聚剂硫酸铝作为一次凝聚剂,以使得不影响在后续的发生芬顿反应的工序中添加的铁催化剂的量。

[0067]

在本实施方式中,在一次凝聚工序(步骤s120)中,向1l的含有涂料的废液w中添加17.5ml的硫酸铝(氧化铝含量8%的产品)。此时,含有涂料的废液w由搅拌器40(图1)以300rpm的转速搅拌。

[0068]

如图3所示,在步骤s120之后,在步骤s122中进行含有涂料的废液w的ph调节。在步骤s122中,通过添加化学品槽11(图1)所具有的硫酸和氢氧化钠中的至少一者,将含有涂料的废液w的ph调节为6.5~7.5。

[0069]

在步骤s122之后,执行二次凝聚步骤(步骤s130)。在二次凝聚工序(步骤s130)中,通过向含有涂料的废液w中添加二次凝聚剂,使作为第一固体成分的集合体的基础絮凝体进一步凝聚。具体而言,在二次凝聚工序(步骤s130)的开始时刻,向含有涂料的废液w中添加具有吸附基础絮凝体的性质的二次凝聚剂并进行搅拌。由此,在含有涂料的废液w中基础

絮凝体彼此接触并吸附,由此形成凝聚的粗大絮凝体(以下称为第一凝聚物m1)。在此,在后述的步骤s150中,将含有涂料的废液w静置,使第一凝聚物m1沉降分离,由此进行固液分离。此时,在含有涂料的废液w中所含的基础絮凝体的大小越大,则越容易因自重而沉降。因此,在本实施方式中,在利用无机凝聚剂形成基础絮凝体之后设置二次凝聚工序(步骤s130)来形成作为基础絮凝体的集合体的第一凝聚物m1。

[0070]

二次凝聚剂为用于使基础絮凝体凝聚的高分子凝聚剂。高分子凝聚剂例如有阴离子类高分子凝聚剂、阳离子类高分子凝聚剂、非离子类高分子凝聚剂等种类。作为阴离子类高分子凝聚剂,例如有丙烯酰胺类聚合物。在选择二次凝聚剂的种类时,优选使用在一次凝聚工序(步骤s120)与二次凝聚工序(步骤s130)之间能够在不使含有涂料的废液w的ph大幅变动的情况下使用的高分子凝聚剂作为二次凝聚剂。在本实施方式中,在步骤s110中,将含有涂料的废液w的ph调节为6.5~7.5(中性附近)。因此,作为在二次凝聚工序(步骤s130)中使用的高分子凝聚剂,适合于中性附近的溶液的处理的高分子凝聚剂是合适的。在本实施方式中,使用适合于处理中性至碱性溶液且在含有涂料的废液w中凝聚性良好的阴离子类高分子凝聚剂作为二次凝聚剂。

[0071]

在本实施方式中,在二次凝聚工序(步骤s130)中,向1l的含有涂料的废液w中添加6ml的阴离子类高分子凝聚剂。此时,含有涂料的废液w由搅拌器40(图1)以180rpm的转速搅拌。

[0072]

在步骤s150中,将在含有涂料的废液w中所含的第一凝聚物m1从含有涂料的废液w中分离,取出第一处理水w1。在步骤s150中,依次执行第一分离处理和第一过滤处理。

[0073]

在第一分离处理中,使用凝聚槽13(图1)将进行了第一凝聚处理(步骤s120~步骤s130)的含有涂料的废液w中所含的第一凝聚物m1与作为上清液的第一上清液w11分离。具体而言,停止搅拌器40(图1)的驱动,使含有涂料的废液w静置,由此使第一凝聚物m1因自重而沉降到凝聚槽13(图1)的下面。由此,将第一上清液w11与第一凝聚物m1分离。

[0074]

在第一过滤处理中,使用第一过滤装置60(图1)将第一凝聚物m1和与第一凝聚物m1一起被输送到第一过滤装置60(图1)中的第一上清液w11分离。在第一过滤处理中,将从凝聚槽13(图1)输送来的第一凝聚物m1和第一上清液w11载置在第一过滤器620(图1)上。在该状态下,当放置预定的时间时,第一残渣m11滞留在第一过滤器620(图1)上。第一残渣m11在步骤s165中被焚烧处理。

[0075]

另一方面,作为滤液的第一滤液w110通过第一过滤器620(图1),储存在第一过滤室630(图1)中。在此,将在第一分离处理中得到的第一上清液w11和在第一过滤处理中得到的第一滤液w110统称为第一处理水w1。作为第一处理水w1的第一滤液w110在步骤s175中被输送到芬顿槽15(图1)中。需要说明的是,也可以省略第一过滤处理。

[0076]

通过从步骤s110到步骤s175的执行,本实施方式的第一分离工序(步骤s1)结束。在本实施方式中,第一分离工序(步骤s1)的所需时间为约6小时。进行了第一分离工序(步骤s1)的第一处理水w1的cod为约5000mg/l~约6000mg/l。需要说明的是,第一分离工序(步骤s1)中的一次凝聚剂和二次凝聚剂的种类和添加量、含有涂料的废液w的ph、搅拌器40(图1)的转速、凝聚的方式等各种条件不限于此。

[0077]

图4为表示第一实施方式的第一处理工序(步骤s4)的详细情况的流程图。在第一处理工序(步骤s4)中,首先,在步骤s410中进行第一处理水w1的ph调节。在步骤s410中,将

第一处理水w1调节为适合于在作为后续工序的第一处理(步骤s430和步骤s450)中进行的芬顿反应的ph。在步骤s410中,通过在第一处理水w1中添加化学品槽11(图1)所具有的硫酸,将第一处理水w1的ph调节为2.5~3.5。

[0078]

在步骤s410之后,执行温度调节工序(步骤s420)。温度调节工序(步骤s420)为将第一处理水w1的温度调节为预定的第三温度的工序。在本实施方式中,第三温度为30℃。需要说明的是,在本实施方式中,优选将第三温度设定为第二温度(在本实施方式中为45℃)以下。由此,能够抑制进行第一处理的第一处理水w1的温度伴随着芬顿反应而过度升高。需要说明的是,可以省略温度调节工序(步骤s420)。

[0079]

在步骤s420之后,执行第一添加工序(步骤s430)。第一添加工序(步骤s430)为将芬顿反应所需要的化学品添加到芬顿槽15(图1)内的第一处理水w1中的工序。在第一添加工序(步骤s430)中,添加消泡剂、铁催化剂、作为氧化剂的过氧化氢。

[0080]

在第一添加工序(步骤s430)中,首先,将消泡剂添加到第一处理水w1中。消泡剂为例如由聚硅氧烷类、聚醚类构成的化学品。在本实施方式中,消泡剂相对于第一处理水w1的浓度为100ppm以上。接着,将铁催化剂添加到第一处理水w1中。在本实施方式中,铁催化剂为包含亚铁离子的硫酸亚铁。在本实施方式中,向1l的第一处理水w1中添加17ml的硫酸亚铁。接着,在第一处理水w1中添加过氧化氢。在本实施方式中,向1l的第一处理水w1中添加110ml的35重量%过氧化氢。

[0081]

在步骤s430之后,执行第一搅拌步骤(步骤s450)。在第一搅拌工序(步骤s450)中,通过搅拌第一处理水w1而进行芬顿反应。因此,通过依次执行第一添加工序(步骤s430)和第一搅拌工序(步骤s450),在第一处理水w1中进行芬顿反应。在第一搅拌工序(步骤s450)中,利用搅拌器40a(图1)以300rpm的转速搅拌第一处理水w1。以下,将第一添加工序(步骤s430)和第一搅拌工序(步骤s450)统称为第一处理。

[0082]

在第一处理中,第一处理水w1的温度因反应热而升高,达到最大值(峰值温度)。然后,第一处理水w1的温度下降。在本实施方式中,在第一处理水w1的温度成为80℃的情况下,结束第一搅拌工序(步骤s450),由此结束第一处理。以下,将第一处理的结束时刻的第一处理水w1的温度称为第一温度。

[0083]

图5为表示第一实施方式的第二处理工序(步骤s8)的详细情况的流程图。在第二处理工序(步骤s8)中,与第一处理工序(步骤s4)同样地执行芬顿反应,因此需要使第一处理水w1的ph处于酸性侧。此时,第一处理水w1的ph在步骤s410(图4)中在进行了ph调节后不大幅变动而保持在酸性侧的状态。因此,在第二处理工序(步骤s8)的开始时刻不需要进行第一处理水w1的ph的调节。

[0084]

在第二处理工序(步骤s8)中,首先执行第二添加工序(步骤s830)。第二添加工序(步骤s830)为对第一处理水w1再次添加铁催化剂和过氧化氢之中的过氧化氢的工序。在本实施方式中,在第二添加工序(步骤s830)中,向第一处理水w1中添加110ml的35重量%过氧化氢。由此,开始芬顿反应。

[0085]

由于硫酸亚铁作为芬顿反应的催化剂发挥作用,因此第一处理水w1中的硫酸亚铁的残留量在第一处理的开始时刻和第二处理的开始时刻没有观察到大幅增减。因此,不需要像过氧化氢那样分多次添加。在本实施方式中,向第一处理水w1中添加硫酸亚铁不在第二添加工序(步骤s830)中进行,而仅在第一添加工序(图4的步骤s430)中进行。由此,能够

减少在第二添加工序(步骤s830)中添加的化学品的数量。需要说明的是,硫酸亚铁也可以分为第一添加工序(步骤s430)和第二添加工序(步骤s830)两次来添加。另外,在第二添加工序(步骤s830)中,也可以对第一处理水w1再次添加消泡剂。

[0086]

在步骤s830之后,执行第二搅拌工序(步骤s850)。在第二搅拌工序(步骤s850)中,通过搅拌第一处理水w1,进行芬顿反应。因此,通过依次执行第二添加工序(步骤s830)和第二搅拌工序(步骤s850),在第一处理水w1中进行芬顿反应。在第二搅拌工序(步骤s850)中,利用搅拌器40a(图1)以300rpm的转速搅拌第一处理水w1。以下,将第二添加工序(步骤s830)和第二搅拌工序(步骤s850)统称为第二处理。

[0087]

在第二处理中,第一处理水w1的温度因反应热而升高,达到最大值(峰值温度)。然后,第一处理水w1的温度下降。因此,在本实施方式中,在第一处理水w1的温度达到作为第一温度的80℃的时刻结束第二搅拌工序(步骤s850),由此结束第二处理。

[0088]

图6为表示第一实施方式的第二分离工序(步骤s9)的详细情况的流程图。在第二分离工序(步骤s9)中,首先,在步骤s910中,进行第一处理水w1的ph调节。在步骤s910中,将第一处理水w1调节为适合于作为后续工序的第二凝聚处理(步骤s920)的ph。在步骤s910中,通过在第一处理水w1中添加化学品槽11(图1)所具有的氢氧化钠,将第一处理水w1的ph调节为6.5~7.5。

[0089]

在步骤s910之后,执行第二凝聚处理(步骤s920)。在第二凝聚处理(步骤s920)中,通过向进行了第二处理工序(步骤s8)的第一处理水w1中添加凝聚剂,除去在第一处理水w1中所含的第二固体成分。第二固体成分作为水不溶性成分以分散在第一处理水w1中的状态存在。

[0090]

在第二凝聚处理(步骤s920)中,向第一处理水w1中添加的凝聚剂为高分子凝聚剂。在本实施方式中,为了使在表面具有正电荷的包含铁化合物的第二固体成分凝聚,使用能够中和该正电荷而使其凝聚的阴离子类高分子凝聚剂。在本实施方式中,在第二凝聚处理(步骤s920)中,向1l的第一处理水w1中添加4ml的阴离子类高分子凝聚剂。此时,第一处理水w1由搅拌器40a(图1)以180rpm的转速搅拌。

[0091]

在步骤s950中,将第一处理水w1中所含的第二凝聚物m2从第一处理水w1分离,取出第二处理水w2。在步骤s950中,依次执行第二分离处理和第二过滤处理。

[0092]

在第二分离处理中,使用芬顿槽15(图1)将进行了第二凝聚处理(步骤s920)的第一处理水w1中所含的第二凝聚物m2与作为上清液的第二上清液w21分离。具体而言,停止搅拌器40a(图1)的驱动,使第一处理水w1静置,由此使第二凝聚物m2因自重而沉降到芬顿槽15(图1)的下面。由此,将第二上清液w21和第二凝聚物m2分离。

[0093]

在第二过滤处理中,使用第二过滤装置60a(图1)将第二凝聚物m2和与第二凝聚物m2一起被输送到第二过滤装置60a(图1)的第二上清液w21分离。在第二过滤处理中,将从芬顿槽15(图1)输送来的第二凝聚物m2和第二上清液w21载置在第二过滤器620a(图1)上。在该状态下,当放置预定的时间时,作为残渣的第二残渣m21滞留在第二过滤器620a(图1)上。第二残渣m21在步骤s965中被焚烧处理。

[0094]

另一方面,作为滤液的第二滤液w210通过第二过滤器620a(图1),储存在第二过滤室630a(图1)中。在此,将在第二分离处理中得到的第二上清液w21和在第二过滤处理中得到的第二滤液w210统称为第二处理水w2。作为第二处理水w2的第二滤液w210在步骤s975中

被输送到检查槽17(图1)中。需要说明的是,也可以省略第二过滤处理。

[0095]

通过从步骤s910到步骤s975的执行,本实施方式的第二分离工序(步骤s9)结束。在本实施方式中,从第一处理工序(步骤s4)的开始时刻到第二处理工序(步骤s8)的结束时刻的所需时间约为9小时。

[0096]

在第二分离工序(步骤s9)之后,执行检查工序(步骤s10)。图7为表示检查工序(步骤s10)的详细情况的流程图。在步骤s1100中,判定第二处理水w2的cod是否在目标值以下。第二处理水w2的cod利用第三检查装置20b(图1)测定。控制部19由第三检查装置20b(图1)获得第二处理水w2的cod,执行步骤s1100。

[0097]

在步骤s1100中,在判定为“是”的情况下,结束本实施方式的废液处理方法的全部工序。在步骤s1100中,在判定为“否”的情况下,执行再芬顿工序(步骤s1200)。

[0098]

再芬顿工序(步骤s1200)为再次执行第一处理和第二处理,以使得第二处理水w2的cod成为目标值以下的工序。再芬顿工序(步骤s1200)中的过氧化氢的添加条件可以根据再芬顿工序(步骤s1200)执行前的第二处理水w2的cod来确定。例如,在第二处理水w2的cod与目标值之差小于预定值的情况下,可以添加比第一添加工序(步骤s430)和第二添加工序(步骤s830)少的过氧化氢,仅进行一次芬顿反应。另外,再芬顿工序(步骤s1200)也可以在与芬顿槽15(图1)不同的槽中执行。

[0099]

在步骤s1300中,判定执行再芬顿工序(步骤s1200)之后的第二处理水w2的cod是否在目标值以下。在步骤s1300中,在判定为“是”的情况下,结束本实施方式的废液处理方法的全部工序。在步骤s1300中,在判定为“否”的情况下,再次执行再芬顿工序(步骤s1200)。

[0100]

a-3:由各工序的执行引起的cod的推移

[0101]

图8为表示各工序中的cod的推移的图。在图8中,依次示出未执行任何处理的含有涂料的废液w、图2所示的第一分离工序(步骤s1)之后的第一处理水w1、图2所示的第二分离工序(步骤s9)之后的第二处理水w2的cod。在图8中,一并记载了在执行作为生物处理的预处理的位置的、本实施方式的废液处理方法之后,对第二处理水w2进行了使用活性污泥的生物处理工序的情况下的cod。

[0102]

第一分离工序(步骤s1)之后的第一处理水w1的cod为约5000mg/l~约6000mg/l。即,在第一分离工序(步骤s1)中,通过从含有涂料的废液w中除去第一固体成分,能够将含有涂料的废液w的cod降低至约5000mg/l~约6000mg/l。

[0103]

第二分离工序(步骤s9)之后的第二处理水w2的cod为约800mg/l~约1000mg/l。即,通过第一处理(图4)和第二处理(图5),将第一处理水w1中所含的有机物氧化分解,然后在第二分离工序(步骤s9)中,通过除去第二固体成分,能够将含有涂料的废液w的cod降低至约800mg/l~约1000mg/l。因此,能够在降低对活性污泥的负荷的状态下,对执行本实施方式的废液处理方法之后的第二处理水w2进行生物处理。此外,本实施方式的废液处理方法由于是利用化学反应的处理,因此在第二处理水w2中所含的生物难分解性物质的量减少。因此,能够提高使用了活性污泥的情况下的生物分解性。此外,在使用活性污泥对执行本实施方式的废液处理方法之后的第二处理水w2中所含的有机物进行生物处理的情况下,能够使第二处理水w2的cod降低至600mg/l以下。

[0104]

根据上述实施方式,通过将添加凝聚剂进行分离处理而取出第一固体成分和第二

固体成分的工序和利用芬顿反应将有机物氧化分解的工序进行组合,能够使含有涂料的废液w的cod降低至所期望的值。即,通过与利用微生物的生物分解反应的活性污泥处理不同的、利用化学反应的处理,能够使含有涂料的废液w的bod、cod降低至所期望的值。由此,能够在降低对活性污泥的负荷的状态下执行生物处理。因此,能够降低构成活性污泥的微生物的死灭等的可能性。另外,由此能够缩短利用活性污泥的处理时间。由此,能够在短时间内且持续地处理含有涂料的废液w。

[0105]

另外,根据上述实施方式,通过在第一处理工序(步骤s4)与第二处理工序(步骤s8)之间设置冷却工序(步骤s6),能够抑制伴随着芬顿反应的第一处理水w1的温度过度升高。由此,能够抑制伴随着第一处理水w1的温度过度升高而阻碍氧化分解,因此能够使含有涂料的废液w的bod、cod降低至所期望的值。

[0106]

另外,根据上述实施方式,在通过利用化学反应的处理使含有涂料的废液w的bod、cod降低至所期望的值之后,执行生物处理。此时,通过利用化学反应的处理,在第二处理水w2中所含的生物难分解性物质的量减少。因此,能够提高使用活性污泥时的生物分解性。

[0107]

另外,根据上述实施方式,在通过利用化学反应的处理使含有涂料的废液w的bod、cod降低至所期望的值之后,执行生物处理。由此,能够减少由生物处理产生的剩余污泥的量。即,能够减少含有涂料的废液w的处理中的废弃物的量。

[0108]

另外,根据上述实施方式,分二次进行利用芬顿反应将有机物氧化分解的工序。由此,通过在第一处理水w1的温度过度升高之前进行芬顿反应,能够使含有涂料的废液w的cod降低至所期望的值、即约1000mg/l。

[0109]

另外,根据上述实施方式,通过将添加凝聚剂进行固体成分的分离处理的分离工序与利用芬顿反应将有机物氧化分解的氧化分解工序进行组合,使含有涂料的废液w的cod降低至约1000mg/l。此时,分离工序所需时间约为6小时,氧化分解工序所需时间约为9小时。因此,能够每1天连续处理含有涂料的废液w。

[0110]

另外,根据上述实施方式,在第一处理工序(步骤s4)中,具有将第一处理水w1的温度调节为比第二温度低的第三温度的温度调节工序(步骤s420)。由此,能够抑制第一处理水w1的温度伴随着芬顿反应而过度升高。

[0111]

另外,根据上述实施方式,通过在第一搅拌工序(步骤s450)和第二搅拌工序(步骤s850)中搅拌第一处理水w1,能够进行使用了铁催化剂和过氧化氢的芬顿反应。

[0112]

另外,根据上述实施方式,在第一分离处理中取出在含有涂料的废液w中所含的作为第一处理水w1的第一上清液w11,然后通过第一过滤处理取出在第一凝聚物m1中所含的作为第一处理水w1的第一滤液w110。另外,根据该方式,在第二分离处理中取出在第一处理水w1中所含的作为第二处理水w2的第二上清液w21,然后通过第二过滤处理取出在第二凝聚物m2中所含的作为第二处理水w2的第二滤液w210。由此,能够提高第一处理水w1和第二处理水w2各自的回收率。

[0113]

另外,根据上述实施方式,废液处理装置1的主要构成要素为化学品槽11,凝聚槽13,芬顿槽15和过滤装置60、60a。即,本实施方式的废液处理方法能够以简单的设备构成来执行。由此,能够以低成本构建废液处理装置1。

[0114]

b.其它实施方式:

[0115]

b-1.其它实施方式1:

[0116]

在上述实施方式中,通过对1l的第一处理水w1合计添加220(ml/废液1l)的35重量%过氧化氢,使第二处理水w2的cod降低至约1000mg/l。但是,本发明不限于此。通过增加向第一处理水w1中添加的过氧化氢的量,能够进一步降低第一处理水w1的cod。例如,可以在图4的第一添加工序(步骤s430)和图5的第二添加工序(步骤s830)中,分别增加添加到第一处理水w1中的过氧化氢的量。也可以在使每次的过氧化氢的添加量为恒定(例如110ml/废液1l)的状态下,将进行芬顿反应的次数增加至3次以上。

[0117]

如果是这样的方式,则能够使第二处理水w2的cod降低至100mg/l。因此,能够在不进行利用生物分解反应的生物处理的情况下,仅通过利用化学反应的处理就能够使含有涂料的废液w的cod降低至所期望的值。

[0118]

b-2:其它实施方式2:

[0119]

在上述实施方式中,在图2所示的冷却工序(步骤s6)中,使用温度调节机构70(图1)进行冷却,直至第一处理水w1的温度成为第二温度以下。但是,本公开内容不限于此。在冷却工序(步骤s6)中,例如也可以为通过与大气的热交换来冷却第一处理水w1的自然风冷。即使是这样的方式,也能够将进行了图4所示的第一处理工序(步骤s4)的第一处理水w1的温度冷却至第二温度以下。

[0120]

c.优选的添加条件

[0121]

c-1.一次凝聚剂的优选添加量

[0122]

图9为用于说明作为一次凝聚剂的硫酸铝的适当添加量的图。在本测定中,在使向含有涂料的废液w中添加的硫酸铝的添加量变化的情况下,分别测定含有涂料的废液w中的有机物的除去率。在本测定中,为了确认硫酸铝的直接效果,向含有涂料的废液w中添加硫酸铝,然后静置含有涂料的废液w,使基础絮凝体沉降分离,测定所得到的上清液的cod。

[0123]

图9的横轴表示向1l的含有涂料的废液w中添加的硫酸铝的添加量。在图9中,将硫酸铝的添加量的单位设定为(ml/废液1l)。图9的纵轴表示cod除去率。在此所说的cod除去率是用百分率表示本测定的上清液的cod相对于添加硫酸铝前的含有涂料的废液w的cod降低了多少的数值。即,表示第一固体成分通过添加硫酸铝以图9的纵轴所示的上清液的cod除去率的量而被凝聚。

[0124]

在图9中,表示仅使在1l的含有涂料的废液w中添加的硫酸铝的添加量变化而测定时的数据。关于其它条件,与第一分离工序(步骤s1)的各条件相同。在本测定中,对含有涂料的废液w的cod为约15000mg/l~约19000mg/l的情况进行了研究。在本测定中,如图9所示,在逐步增加硫酸铝相对于含有涂料的废液w的添加量的情况下,观察到以下的倾向。将硫酸铝的添加量从5.0ml增加至17.5ml的情况下,上清液的cod除去率提高25%。另一方面,即使将硫酸铝的添加量从17.5ml增加至35.0ml,上清液的cod除去率也仅提高3%,未观察到上清液的cod除去率的大幅提高。即,在本测定中,在通过添加硫酸铝使在含有涂料的废液w中所含的第一固体成分凝聚的情况下,即使向1l的含有涂料的废液w中添加多于17.5ml的硫酸铝,也不能得到显著的效果。由以上可知,硫酸铝相对于1l的含有涂料的废液w的添加量的上限优选为17.5ml以下。由此,能够在抑制硫酸铝的添加量的同时得到第一固体成分的凝聚效果。需要说明的是,在上述实施方式中,将硫酸铝的添加量设定为17ml。

[0125]

c-2.在芬顿反应中使用的过氧化氢的优选添加量

[0126]

图10为用于说明过氧化氢的适当添加量的图。在本测定中,在使添加到第一处理

水w1中的过氧化氢的添加量变化的情况下,通过分别测定第一处理水w1的cod,研究了过氧化氢的适当添加量。在本测定中,对第一处理水w1的cod为6000mg/l的情况进行了研究。

[0127]

图10的横轴表示对1l的第一处理水w1添加的过氧化氢的添加量。在图10中,将过氧化氢的添加量的单位设定为(ml/废液1l)。另外,在本测定中,使用35重量%过氧化氢。图10的纵轴以cod分解率的形式表示在第一处理水w1中所含的有机物的分解率。在此所说的cod分解率为用百分率表示相对于芬顿反应发生前的第一处理水w1的cod、在芬顿反应发生之后利用与第二分离工序(步骤s9)同样的方法除去铁化合物后的第二处理水w2的cod降低了多少的数值。即,表示第一处理水w1中所含的有机物以图10的纵轴所示的cod分解率的量被羟基自由基分解。

[0128]

在图10中,表示仅使在1l的第一处理水w1中添加的过氧化氢的添加量变化而测定时的数据。关于其它条件,与第一实施方式的第一处理工序(步骤s4)的各条件相同。在本测定中,如图10所示,在逐步增加过氧化氢相对于第一处理水w1的添加量的情况下,观察到过氧化氢的添加量越多则cod分解率越高的倾向。即,能够观察到与过氧化氢的添加量成比例地促进由羟基自由基引起的有机物的氧化分解的倾向。

[0129]

在上述实施方式中,以使第二处理水w2的cod降低至约1000mg/l为目标。在图10所示的例子中,在cod分解率为84%时,第二处理水w2的cod为960mg/l,此时的过氧化氢的添加量为220ml。因此,为了通过芬顿反应将cod为约6000mg/l的第一处理水w1中所含的有机物氧化分解,并且将第二处理水w2的cod降低至约1000mg/l,可以如下进行。即,可以向1l的第一处理水w1中添加220ml的35重量%过氧化氢。因此,在上述实施方式中,将35重量%过氧化氢相对于1l的第一处理水w1的添加量设定为合计220ml。

[0130]

在此,过氧化氢具有因特定的要素而分解为水和氧的性质。在此产生的氧为气态的氧气。过氧化氢的分解反应如下式(5)所示。引起过氧化氢分解的特定要素例如为浓度、温度等。过氧化氢在溶液中、在此为第一处理水w1中的过氧化氢浓度越高越容易分解。另外,第一处理水w1的温度越高,则过氧化氢越容易分解。具体而言,在包含过氧化氢的溶液的温度为60℃以上的情况下,由式(5)表示的分解反应活跃地进行。

[0131]

2h2o2→

2h2o o2ꢀꢀ

式(5)

[0132]

在利用羟基自由基将第一处理水w1的有机物氧化分解的过程(上式(4))中,产生反应热。另外,过氧化氢相对于第一处理水w1的添加量越多,则由式(4)表示的氧化分解越被促进。即,伴随着过氧化氢的添加量的增大,反应热变大。例如,在对初始温度为30℃的1l的第一处理水w1添加198ml的过氧化氢的情况下,第一处理水w1的温度达到80℃以上。在第一处理水w1的温度因反应热而达到60℃以上的情况下,在未反应的状态下,在第一处理水w1中所含的过氧化氢容易引起式(5)的分解反应。

[0133]

通过过氧化氢的自分解生成的氧气滞留在芬顿槽15(图1)内。通过该氧气,产生第一处理水w1的急剧膨胀和芬顿槽15(图1)的内压升高。因此,为了安全地进行芬顿反应,优选使式(5)所示的过氧化氢的分解反应成为最小限度。下面,使用图11~图13说明向1l的第一处理水w1中添加220ml过氧化氢的情况下过氧化氢的适当添加条件。

[0134]

图11为表示第一处理水的温度与过氧化氢的添加量的相关性的数据。在图11中,分别表示本测定的条件和结果。在图11中,表示在各个条件x1~x9下,第一处理水w1伴随着芬顿反应而达到峰值温度所需的时间、峰值温度、氧产生量、第一处理水w1的膨胀的有无。

通过使用图11的测定结果,能够确定用于使过氧化氢的分解反应成为最小限度的添加条件。在条件x1~x9中,第一处理水w1的初始温度和对第一处理水w1添加的35重量%过氧化氢的添加量分别不同。图11的“初始温度”表示步骤s420后的第一处理水w1的温度。图11的“达到峰值温度所需的时间”以分钟为单位表示第一处理水w1的温度达到最大值的时间。图11的“峰值温度”表示第一处理水w1的温度达到最大值时的值。图11的“氧产生量”表示在条件x1~x9下对1l的第一处理水w1进行芬顿反应的情况下产生的氧气的量。氧产生量的单位为(l/废液1l)。需要说明的是,在本测定中,相对于1l的第一处理水w1添加17ml硫酸亚铁。

[0135]

图12为表示在图11所示的各条件下的第一处理水w1的温度随时间变化的图。在图12中,在每个条件x1~x9下将图11的达到峰值温度所需的时间和峰值温度可视化。在图12中,赋予与图11中的条件x1~x9对应的符号。在图12中,对于各个条件x1~x9,示出了从芬顿反应开始的经过时间与第一处理水w1的温度的关系。图12的横轴表示通过添加过氧化氢,从芬顿反应开始的时刻起的经过时间。在图12中,以30分钟为单位表示经过时间。图12的纵轴表示第一处理水w1的温度。需要说明的是,图11的峰值温度与图12的条件x1~x9所涉及的各曲线的顶点处的第一处理水w1的温度一致。另外,图11的达到峰值温度所需的时间与图12中条件x1~x9所涉及的各曲线的顶点处的经过时间一致。

[0136]

条件x1、x4、x7为最接近第一实施方式中的过氧化氢的添加量(220ml)的条件。在条件x1、x4、x7下,如图11和图12所示,在任一条件下,均观察到第一处理水w1的温度显著升高。在初始温度比条件x7高的条件x1、x4下,如图11所示,还观察到第一处理水w1的膨胀。

[0137]

另一方面,在条件x7下,如图11所示,未观察到第一处理水w1的膨胀。与观察到第一处理水w1的膨胀的其它条件x1、x2、x4、x5相比时,如图12所示,条件x7与其它条件x1、x2、x4、x5相比,达到峰值温度所需的时间长。此外,关于氧产生量,在比较条件x5与条件x7的情况下,尽管条件x7比条件x5多,但在条件x7下未观察到第一处理水w1的膨胀。由此可以说,为了更安全地进行芬顿反应,在峰值温度为相同程度的情况下,能够进一步延长达到峰值温度所需的时间的条件是优选的。

[0138]

条件x2、x5、x8是比条件x1、x4、x7减少了过氧化氢的添加量的条件。在使初始温度为30℃以上的条件x2、x5下,如图11和图12所示,均观察到第一处理水w1的温度显著升高。在条件x2、x5下,如图11所示,还观察到第一处理水w1的膨胀。与此相对,在将初始温度设定为25℃的条件x8下,如图11和图12所示,峰值温度比条件x1~x7更低。另外,在条件x8下,如图11所示,也未观察到第一处理水w1的膨胀。由此可以说,为了更安全地进行芬顿反应,能够进一步降低峰值温度的条件是优选的。

[0139]

条件x3、x6、x9是与条件x2、x5、x8相比进一步减少了过氧化氢的添加量的条件。条件x3、x6、x9下的过氧化氢的添加量为第一实施方式的过氧化氢添加量(220ml)的一半。在将初始温度设定为35℃的条件x3下,虽然未观察到第一处理水w1的膨胀,但观察到第一处理水w1的温度显著升高。

[0140]

另一方面,在将初始温度设定为30℃以下的条件x6、x9下,峰值温度在70℃附近,与其它条件x1~x5、x7相比,抑制了第一处理水w1的温度升高。另外,在条件x6、x9下,与条件x1~x5相比,达到峰值温度所需的时间变长。另外,在条件x6、x9下,与其它条件x1、x2、x4、x5、x7、x8相比,氧产生量少,也未观察到第一处理水w1的膨胀。

[0141]

由此,为了更安全地进行芬顿反应,优选满足以下条件(i)~(iii)。

[0142]

(i)观察不到第一处理水w1的膨胀

[0143]

(ii)使达到峰值温度所需的时间更长

[0144]

(iii)进一步降低峰值温度

[0145]

在图11和图12所示的条件x1~x9之中,满足条件(i)~(iii)的条件为条件x6和条件x9。

[0146]

在此,第一处理水w1的初始温度和芬顿反应开始后的第一处理水w1的温度越高,则芬顿反应的反应速度越大。此时,芬顿反应的反应速度越大,则越能够在更短的时间内将在第一处理水w1中所含的有机物氧化分解。因此,在确定过氧化氢的添加条件时,也优选考虑芬顿反应的反应速度。因此,在满足用于更安全地进行芬顿反应的条件(i)~(iii)的条件x6和x9之中,初始温度更高的条件x6成为最佳条件。

[0147]

需要说明的是,在本实施方式中,为了使第二处理水w2的cod成为1000mg/l以下,使35重量%过氧化氢相对于1l的第一处理水w1的添加量合计为220ml。另一方面,为了在更安全且保持所期望的反应速度的状态下进行芬顿反应,优选如下。第一处理水w1的初始温度如作为最佳条件的条件x6(图11、图12)所示,优选为约30℃。过氧化氢的添加条件如作为最佳条件的条件x6(图11、图12)所示,优选对1l的第一处理水w1逐次添加110ml的35重量%过氧化氢。因此,在本实施方式中,对第一处理水w1分二次添加过氧化氢。具体而言,在图4的第一添加工序(步骤s430)中,对1l的第一处理水w1添加110ml的35重量%过氧化氢(以下称为第一次添加)。此外,在图5的第二添加工序(步骤s830)中,对1l的第一处理水w1添加110ml的35重量%过氧化氢(以下称为第二次添加)。

[0148]

图13为用于说明执行第一次添加和第二次添加的时机的图。在图13中示出了为了预测在上述实施方式的芬顿槽15(图1)中执行芬顿反应的情况下的第一处理水w1的温度变化,而使用容量比上述实施方式的芬顿槽15(图1)小的2m3简易槽试验性地测定的结果。在图13中,示出了在与第一实施方式相同的条件下,在简易槽中执行第一处理工序(步骤s4)和第二处理工序(步骤s8)的情况下的第一处理水w1的温度变化。在图13中,在相同的条件下进行3次测定。为了区别各自的测定结果,在图13中附加了x6(1)、x6(2)、x6(3)的标记。

[0149]

图13的横轴表示从进行了第一次添加的时刻起的经过时间。图13以15分钟为单位表示经过时间。图13的纵轴表示第一处理水w1的温度。在本测定中,与图11和图12所涉及的测定同样地从第一处理水w1的温度变化读取芬顿反应的进展。

[0150]

在本测定中,如图13所示,在任一情况下均显示出同样的倾向。具体而言,在进行第一次添加之后,第一处理水w1的温度逐渐升高。然后,在经过时间成为从约2小时30分钟到约3小时的时刻,第一处理水w1的温度达到最大值(峰值温度)。在任一情况下,本测定中的第一处理水w1的峰值温度均在80℃附近。然后,第一处理水w1的温度下降。

[0151]

执行第二次添加的时机可以根据第一处理水w1的温度来确定。例如,在第一处理水w1的温度没有充分下降的状态下,执行第二次添加。在这种情况下,在执行第二次添加的时刻,在第一处理水w1的温度已经高于所期望的温度的状态下再次开始芬顿反应。由此,可能成为容易引起式(5)所示的过氧化氢的分解反应的状态。因此,优选确定执行第二次添加的时机,以使第一处理水w1的峰值温度在第一次添加和第二次添加中为相同程度。由此,在第二处理中也能够抑制第一处理水w1的温度过度升高。由此,能够抑制伴随着第一处理水w1的温度过度升高而阻碍氧化分解的情况。需要说明的是,使第一处理水w1的峰值温度在

第一次添加和第二次添加中为相同程度不是必须的。

[0152]

如图13所示,在第一处理水w1的温度达到45℃的时刻,在执行第二次添加的情况下,进行第二次添加之后的峰值温度为80℃附近。由此,执行第二次添加的时机优选设定为在通过执行第一次添加而使第一处理水w1的温度达到峰值温度之后、第一处理水w1的温度达到45℃以下的时刻。需要说明的是,初始温度(第一实施方式中的第三温度)需要设定为用于适当地执行后续的第二处理工序(步骤s8)的第一处理水w1的温度(第一实施方式中的第二温度)以下。

[0153]

基于以上确定的条件,在图4的第一添加工序(步骤s430)中,向第一处理水w1中添加消泡剂、硫酸亚铁、过氧化氢(第一次添加)。由此,开始第一处理中的芬顿反应。在图5的第二添加工序(步骤s830)中,将过氧化氢(第二次添加)添加到第一处理水w1中。由此,开始第二处理中的芬顿反应。

[0154]

根据上述方式,在选定第一处理水w1的初始温度和过氧化氢的添加条件之后,执行伴随着芬顿反应的第一处理和第二处理。另外,将作为初始温度的第三温度设定为作为第二处理开始时的第一处理水w1的温度的第二温度以下。由此,能够更安全地进行芬顿反应。

[0155]

c-3.作为芬顿反应催化剂的硫酸亚铁的优选添加量

[0156]

图4的第一添加工序(步骤s430)中的硫酸亚铁的添加量越增加,则第二残渣m21的产生量越增大。由于第二残渣m21成为焚烧处理的对象,因此需要将第二残渣m21的产生量抑制到最小限度。另一方面,亚硫酸铁的添加量越增加,则第一处理和第二处理中的芬顿反应的反应速度越提高。因此,调查了硫酸亚铁的添加量与第二残渣m21的产生量的关系,研究了选定成为必要最小限度的硫酸亚铁添加量的方法。

[0157]

图14为用于说明硫酸亚铁的适当添加量的选定方法的图。在图14中表示硫酸亚铁的添加量与第二残渣m21的产生量的相关性。图14的横轴表示向进行了第一分离工序(步骤s1)的1l第一处理水w1中添加的硫酸亚铁的添加量。在图14中,将硫酸亚铁的添加量的单位设定为(ml/废液1l)。图14的纵轴表示执行第一处理和第二处理之后的第二残渣m21相对于第一处理水w1的产生比例。在此所说的第二残渣m21的产生比例为用百分率表示1l的第一处理水w1中所含的第二残渣m21的量的数值。

[0158]

需要说明的是,在图14中,示出仅使在执行了第一处理工序(步骤s4)和第二处理工序(步骤s8)后的1l的第一处理水w1中添加的硫酸亚铁的添加量变化而测定时的数据。关于其它条件,与第一实施方式中的各条件相同。

[0159]

首先,改变第一添加工序(步骤s430)中的硫酸亚铁的添加量,测定在执行了第一处理和第二处理的情况下的第二残渣m21的产生比例。在图14所示的例子中,用在此得到的多个实测数据进行作图。

[0160]

接着,使用多个实测数据计算出表示硫酸亚铁的添加量与第二残渣m21的产生比例的关系的关系式。具体而言,关系式的计算通过所谓的将x和y作为变量的多元回归分析来进行。在此所说的关系式为通过最小二乘法对表示相对于硫酸亚铁的添加量而言的第二残渣m21的产生比例的多个实测数据(图14的作图点)进行近似而得的式子。以下,将x设定为在第一添加工序(步骤s430)中添加到1l的第一处理水w1中的硫酸亚铁的添加量。另外,以下,将y设定为第二残渣m21相对于进行了第一处理和第二处理的1l的第一处理水w1的产

生比例(%)。将在此计算出的关系式示于下式(6)。需要说明的是,a、b分别为常数。

[0161]

y=ax b

ꢀꢀꢀ

式(6)

[0162]

在图14所示的例子中,使用多个实测数据计算出的关系式为y=0.123x 1.351。

[0163]

接着,由式(6)所示的关系式计算出修正关系式。具体而言,通过所谓的区间推定来进行修正关系式的计算。在图14所示的例子中,作为修正关系式,分别计算出95%置信区间上限、95%置信区间下限、95%预测区间上限和95%预测区间下限。在图14中,95%置信区间是指可以认为式(6)以95%的概率落入该范围的区域。95%置信区间上限表示95%置信区间的区域中的上限。95%置信区间下限表示95%置信区间的区域中的下限。在图14中,式(6)所示的关系式为一次函数。因此,表示95%置信区间上限和95%置信区间下限的修正关系式为一次函数。将表示95%置信区间上限的修正关系式示于下式(7.1)。另外,将表示95%置信区间下限的修正关系式示于下式(7.2)。需要说明的是,常数c1为将式(6)所示的常数b加上预定的数值幅度的量而得到的值。常数d1为将式(6)所示的常数b减去预定的数值幅度的量而得到的值。在图14所示的例子中,预定的数值幅度在常数c1和常数d1中是相同的。

[0164]

y=ax c1

ꢀꢀꢀ

式(7.1)

[0165]

y=ax d1

ꢀꢀꢀ

式(7.2)

[0166]

在图14中,95%预测区间是指可以认为以95%的概率落入95%置信区间的区域。在95%预测区间中,表示在与本测定相同的条件下,在之后执行第一处理和第二处理的情况下,以95%的概率落入95%置信区间的区域。95%预测区间上限表示95%预测区间的区域中的上限。95%预测区间下限表示在95%预测区间的区域中的下限。在图14中,式(7.1)和式(7.2)所示的修正关系式为一次函数。因此,表示95%预测区间上限和95%预测区间下限的修正关系式成为一次函数。

[0167]

将表示95%预测区间上限的修正关系式示于下式(7.1.1)。另外,将表示95%预测区间下限的修正关系式示于下式(7.2.1)。需要说明的是,常数c1为将式(6)所示的常数b加上预定的数值幅度的量而得到的值。此外,常数c2也是将式(7.1)所示的常数c1加上预定的数值幅度的量而得到的值。即,在式(6)、式(7.1)和式(7.1.1)所示的常数b、c1、c2中,b<c1<c2的关系成立。常数d1为将式(6)所示的常数b减去预定的数值幅度的量而得到的值。此外,常数d2也是将式(7.2)所示的常数d1减去预定的数值幅度的量而得到的值。即,在式(6)、式(7.2)和式(7.2.1)所示的常数b、d1、d2中,d2<d1<b的关系成立。在图14所示的例子中,预定的数值幅度在常数c2和常数d2中是相同的。

[0168]

y=ax c2

ꢀꢀꢀ

式(7.1.1)

[0169]

y=ax d2

ꢀꢀꢀ

式(7.2.1)

[0170]

接着,使用式(7.1)、式(7.2)、式(7.1.1)和式(7.2.1)所示的修正关系式选定硫酸亚铁的适当的添加量。此时,关于第二残渣m21相对于第一处理水w1的产生比例,预先确定目标值。在图14中,图示了将第二残渣m21的产生比例的目标值设定为9%的情况。为了选定硫酸亚铁的适当的添加量,作为今后可以观测的数据,需要考虑在以后执行第一处理和第二处理的情况下可能产生的第二残渣m21的产生比例。因此,在本实施方式中,使用式(7.1.1)所示的95%预测区间上限的修正关系式选定硫酸亚铁的适当添加量。在第一实施方式中,用于选定硫酸亚铁的适当添加量的修正关系式相当于式(7.1.1)。

[0171]

具体而言,在式(7.1.1)所示的95%预测区间上限的修正关系式中,参照第二残渣m21相对于第一处理水w1的产生比例(图14的纵轴)成为目标值时的硫酸亚铁的添加量。在图14所示的例子中,在式(7.1.1)所示的95%预测区间上限的修正关系式中,第二残渣m21的产生比例成为9%时的硫酸亚铁的添加量为17(ml/废液1l)。因此,在第一实施方式中,在图4的第一添加工序(步骤s430)中,对第一处理水w1添加17ml硫酸亚铁。需要说明的是,在确定硫酸亚铁的添加量时,使用式(6)所示的关系式、式(7.1)、式(7.1.1)、式(7.2)和式(7.2.1)所示的修正关系式不是必须的。

[0172]

根据上述实施方式,在以使第二残渣m21的产生比例成为最小限度的方式选定硫酸亚铁的添加量的基础上,执行第一处理和第二处理。由此,能够抑制成为焚烧处理对象的第二残渣m21的产生量。另外,在上述实施方式中,使用式(7.1.1)能够容易地确定相对于作为目标的第二残渣m21的产生比例而言的硫酸亚铁添加量。

[0173]

本公开内容不限于上述的实施方式,在不脱离其主旨的范围内能够以各种构成实现。例如,为了解决上述问题的一部分或全部或者为了实现上述效果的一部分或全部,可以将与发明的概要栏中记载的各方式中的技术特征对应的实施方式的技术特征适当地替换、组合。另外,如果其技术特征在本说明书中没有作为必须的内容进行说明,则可以适当地删除。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。