1.本实用新型涉及机械领域,尤其涉及阀门,特别是一种轨道式软硬双向密封蝶阀。

背景技术:

2.阀门是在流体系统中用来控制流体的方向、压力、流量的装置。常规的蝶阀采用90

°

旋转开关,涡轮箱作为操作机构,而常规蝶阀的轴孔是上下两端总长度大,加工时轴孔同心度极差,所以造成阀门扭矩不规律,有时很小,有时很大,为了保证能正常操作,厂家都配置了大规格涡轮箱,导致阀门体积较大,笨重,装配、施工安装不方便。常规蝶阀因为密封机理,只能在合适的位置达到密封,关闭过头反而导致密封圈脱离与阀座的接触,造成阀门损坏。

3.另外,常规的蝶阀,蝶板是一个圆饼形状,为了连接上下阀杆,在蝶板边缘对应位置上设置了两个凸台,在凸台上加工有轴孔,阀杆插入轴孔,侧面配作圆锥销,把上下阀杆和蝶板固定在一起。当阀门处于全关位置时,蝶板整个平面受到介质均匀压力,由两端的上下阀杆支撑以免蝶板受力移动。由于上下阀杆有轴承和阀体的支撑,上下阀杆是固定点。蝶板在与上下阀杆连接的部位变形极小,但是蝶板在远离上下阀杆的部位变形最大,导致受力不均匀,类似悬臂受力。

技术实现要素:

4.本实用新型的目的在于提供一种轨道式软硬双向密封蝶阀,所述的这种轨道式软硬双向密封蝶阀要解决现有技术的蝶阀体积较大、笨重、安装不方便、受力不均匀的技术问题。

5.本实用新型的一种轨道式软硬双向密封蝶阀,包括阀体,阀体上侧设置有驱动装置,驱动装置的动力输出端的下侧固定连接有第一螺母,第一螺母上侧和下侧均设置有轴向限位结构,阀体中设置有一个上阀杆,上阀杆的上端与第一螺母螺纹连接,上阀杆的侧面中设置有导向槽,导向槽的上段平行于上阀杆的轴向,导向槽的下段呈螺旋状,阀体内壁上设置有一个导向销,导向销设置在导向槽中,上阀杆的下端固定连接有一个移动块,移动块的前侧固定连接有一个滑块,滑块的前侧设置有阀板,阀板的后侧面设置有滑槽,滑块卡设在滑槽中,滑块和滑槽的长度方向均倾斜于上阀杆的轴向,阀板的前侧设置有阀座,阀座设置在阀体的前端出口,阀座与阀体之间设置有两个第一密封圈,阀板前侧设置有第一密封面,阀座的后侧设置有与第一密封面配合的第二密封面,第一密封面中设置有第二密封圈,阀体中在阀座的后侧设置有止口,阀座外周设置有凸台,止口与凸台之间设置有间隙,阀座的前侧设置有压板,压板与阀体固定连接,阀体中的底部设置有一个下阀杆,下阀杆与上阀杆同轴,阀板的下端沿水平方向向后侧弯曲,阀板的下侧与阀体之间设置有垫板,阀板下端设置有长圆孔,长圆孔的轴向平行于下阀杆的轴向,长圆孔的长径方向平行于阀板的轴向,下阀杆的上端设置在长圆孔中,下阀杆的上端面设置有一个挡板。

6.进一步的,所述的阀体上设置有支架,第一螺母设置在支架上,支架外侧上有轴承

压盖,第一螺母通过平面轴承设置在轴承压盖中。

7.进一步的,所述的驱动装置为手轮或者多回转电装。

8.进一步的,所述的上阀杆和第一螺母的螺纹均采用梯形螺纹。

9.进一步的,所述的移动块通过销与上阀杆连接。

10.进一步的,所述的第一密封面是堆焊硬质合金球面。

11.进一步的,所述的第二密封面是不锈钢锥形面。

12.进一步的,所述的挡板通过螺栓与下阀杆固定连接。

13.进一步的,所述的上阀杆与阀体之间设置有填料,填料上侧设置有填料压套,填料压套上侧设置有填料压盖,填料压盖通过螺柱与阀体固定。

14.进一步的,所述的滑块和滑槽采用双矩形导轨。

15.本实用新型与现有技术相比,其效果是积极和明显的。

16.1)阀门操作扭矩低,同口径规格阀门扭矩差别小。因为上阀杆和下阀杆的轴孔同心度对阀门扭矩没有影响,而且阀板的第一密封面和阀座的第二密封面无摩擦。上阀杆居中无偏心,偏心力矩可以忽略不计。

17.2)使用寿命长。因为阀板的第一密封面先脱离后旋转,第二密封圈和硬密封面无磨损。

18.3)双向密封效果好。第一密封面与第二密封面以及第二密封圈两者相配构成软硬双重密封。阀板和阀座同步均匀移动,正反向密封能力一样。

19.当阀门正向受压时,阀板在介质的压力下压向阀座移动,而阀座在压板的支撑下固定不动,阀板上的第一密封面、第二密封圈与阀座的第二密封面产生了密封比压,实现密封效果。

20.当阀门反向受压时,阀板中心位置受上阀杆的支撑,第一密封面和第二密封圈在介质压力作用下,均匀地向背离阀座的方向变形,阀座在介质压力作用下,向紧贴阀板的方向移动,补偿阀板的第一密封面的变形量,继续形成足够的密封比压,实现密封效果。

21.受到反向压力时,阀座在压力差的作用下向阀板移动,弥补了阀板的第一密封面的变形。因为阀板的第一密封面和浮动阀座的位置变化都是均匀,正反向密封都同样达到零泄漏效果。

22.4)上阀杆支撑阀板的方式通过移动块,在阀门全关位置,移动块处在阀板中心位置,下阀杆插在长圆孔中,挡板限制了阀板上下移动,阀板可沿轴向前后移动。本实用新型的蝶板是整个平面受到介质均匀压力,但是支撑点是在蝶板的中心点,蝶板的四周边缘都是相同受压,变形相同,使得阀板周边的密封面受力均匀,变形是同步进行的。

附图说明

23.图1为本实用新型的一种轨道式软硬双向密封蝶阀的正视剖视示意图。

24.图2为本实用新型的一种轨道式软硬双向密封蝶阀的俯视剖视示意图。

25.图3为本实用新型的一种轨道式软硬双向密封蝶阀中阀板旋转结束但未关闭状态示意图。

26.图4为本实用新型的一种轨道式软硬双向密封蝶阀中阀板关闭状态示意图。

27.图5为本实用新型的一种轨道式软硬双向密封蝶阀中阀板关闭状态俯视示意图。

28.图6为本实用新型的一种轨道式软硬双向密封蝶阀中阀板全开状态俯视示意图。

29.图7为本实用新型的一种轨道式软硬双向密封蝶阀正向受压示意图。

30.图8为本实用新型的一种轨道式软硬双向密封蝶阀反向受压示意图。

31.图9为本实用新型的一种轨道式软硬双向密封蝶阀的第一受力示意图。

32.图10为本实用新型的一种轨道式软硬双向密封蝶阀的b-b方向第二受力示意图。

33.图11为本实用新型的一种轨道式软硬双向密封蝶阀的c-c方向第三受力示意图。

具体实施方式

34.以下结合附图和实施例对本实用新型作进一步描述,但本实用新型并不限制于本实施例,凡是采用本实用新型的相似结构及其相似变化,均应列入本实用新型的保护范围。本实用新型中的上、下、前、后、左、右等方向的使用仅为了描述方便,并非对本实用新型的技术方案的限制。

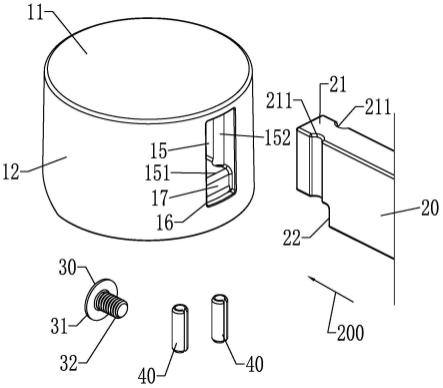

35.如图1-图11所示,本实用新型的一种轨道式软硬双向密封蝶阀,包括阀体2,阀体2上侧设置有驱动装置,驱动装置的动力输出端的下侧固定连接有第一螺母12,第一螺母12上侧和下侧均设置有轴向限位结构,阀体2中设置有一个上阀杆8,上阀杆8的上端与第一螺母12螺纹连接,上阀杆8的侧面中设置有导向槽15,导向槽15的上段平行于上阀杆8的轴向,导向槽15的下段呈螺旋状,阀体2内壁上设置有一个导向销14,导向销14设置在导向槽15中,上阀杆8的下端固定连接有一个移动块6,移动块6的前侧固定连接有一个滑块21,滑块21的前侧设置有阀板3,阀板3的后侧面设置有滑槽26,滑块21卡设在滑槽26中,滑块21和滑槽26的长度方向均倾斜于上阀杆8的轴向,阀板3的前侧设置有阀座18,阀座18设置在阀体2的前端出口,阀座18与阀体2之间设置有两个第一密封圈19,阀板3前侧设置有第一密封面,阀座18的后侧设置有与第一密封面配合的第二密封面,第一密封面中设置有第二密封圈20,阀体2中在阀座18的后侧设置有止口23,阀座18外周设置有凸台24,止口23与凸台24之间设置有间隙,阀座18的前侧设置有压板17,压板17与阀体2固定连接,阀体2中的底部设置有一个下阀杆1,下阀杆1与上阀杆8同轴,阀板3的下端沿水平方向向后侧弯曲,阀板3的下侧与阀体2之间设置有垫板22,阀板3下端设置有长圆孔27,长圆孔27的轴向平行于下阀杆1的轴向,长圆孔27的长径方向平行于阀板3的轴向,下阀杆1的上端设置在长圆孔27中,下阀杆1的上端面设置有一个挡板4。

36.进一步的,所述的阀体2上设置有支架109,第一螺母12设置在支架109上,支架109外侧上有轴承压盖110,第一螺母12通过平面轴承111设置在轴承压盖110中。

37.进一步的,所述的驱动装置为手轮13或者多回转电装。

38.进一步的,所述的上阀杆8和第一螺母12的螺纹均采用梯形螺纹。

39.进一步的,所述的移动块6通过销7与上阀杆8连接。

40.进一步的,所述的第一密封面是堆焊硬质合金球面。

41.进一步的,所述的第二密封面是不锈钢锥形面。

42.进一步的,所述的挡板4通过螺栓5与下阀杆1固定连接。

43.进一步的,所述的上阀杆8与阀体2之间设置有填料9,填料9上侧设置有填料压套10,填料压套10上侧设置有填料压盖11,填料压盖11通过螺柱16与阀体2固定。

44.进一步的,所述的滑块21和滑槽26采用双矩形导轨。

45.具体的,本实施例中的阀体2、驱动装置、手轮13、梯形螺纹、堆焊硬质合金球面、不锈钢锥形面、填料9、填料压套10、填料压盖11等均采用现有技术中的公知方案,本领域技术人员均已了解,在此不再赘述。

46.本实施例的工作原理:

47.本阀是一种新类型阀门,具有蝶阀与轨道球阀结合的结构和密封机理,主要作用有截止、调节等功能。

48.凸台24与止口23之间的间隙能够保证阀座18在止口23与压板17之间的这个空间内沿轴向移动。压板17将阀座18挡住防止其往前移动。两个第一密封圈19防止水从阀座18外圆泄漏。

49.阀板3下端面由垫板22支撑。挡板4对阀板3起到限制作用,使阀板3不能上下移动,阀板3只能在长圆孔27与下阀杆1的限制下沿长圆孔27的长径方向进行水平移动或者绕下阀杆1的轴心转动。

50.阀门从全关位置开阀过程:转动手轮13,第一螺母12转动,第一螺母12与上阀杆8构成丝杠螺母副,上阀杆8首先进行上升运动,带动移动块6和滑块21上移,由于滑块21和阀板3的滑槽26均是倾斜的,而且阀板3被挡板4限制不能上下移动,因此,滑块21上移时,阀板3向后侧水平移动,随着滑块21上移距离越大,阀板3与滑块21越靠拢,与阀座18距离越远,阀板3上的第一密封面、第二密封圈20与阀座18的第二密封面沿轴向直接脱离;继续转动手轮13,导向销14进入导向槽15的螺旋部分,导向销14与导向槽15配合,使上阀杆8沿导向槽15运动,上阀杆8上升的同时进行90

°

旋转,通过移动块6和滑块21带动阀板3围绕下阀杆1旋转90

°

并进一步沿长圆孔27的长径方向水平移动,使阀门完全开启,如图3-图6所示。

51.阀门从全开位置关阀过程:跟开阀过程完全相反,关阀结束时,阀板3上的第一密封面、第二密封圈20与阀座18的第二密封面在驱动力的作用下形成初始密封。

52.当移动块6向下运动时,迫使阀板3向阀座18方向移动,类似截止阀方式与密封接触。

53.在全程操作中,阀板3的第一密封面与阀座18的第二密封面只在密封位置有接触,其余过程无摩擦无接触。

54.本实用新型的特点:

55.1)阀门操作扭矩低,同口径规格阀门扭矩差别小。因为上阀杆8和下阀杆1的轴孔同心度对阀门扭矩没有影响,而且阀板3的第一密封面和阀座18的第二密封面无摩擦。上阀杆8居中无偏心,偏心力矩可以忽略不计。

56.2)使用寿命长。因为阀板3的第一密封面先脱离后旋转,第二密封圈20和硬密封面无磨损。

57.3)双向密封效果好。第一密封面与第二密封面以及第二密封圈20两者相配构成软硬双重密封。阀板3和阀座8同步均匀移动,正反向密封能力一样。

58.如图7所示,当阀门正向受压时,阀板3在介质的压力下压向阀座18移动,而阀座18在压板17的支撑下固定不动,阀板3上的第一密封面、第二密封圈20与阀座18的第二密封面产生了密封比压,实现密封效果。

59.如图8所示,当阀门反向受压时,阀板3中心位置受上阀杆8的支撑,第一密封面和第二密封圈20在介质压力作用下,均匀地向背离阀座18的方向变形,阀座18在介质压力作

用下,向紧贴阀板3的方向移动,补偿阀板3的第一密封面的变形量,继续形成足够的密封比压,实现密封效果。

60.受到反向压力时,阀座18在压力差的作用下向阀板3移动,弥补了阀板3的第一密封面的变形。因为阀板3的第一密封面和浮动阀座18的位置变化都是均匀,正反向密封都同样达到零泄漏效果。

61.4)上阀杆8支撑阀板3的方式通过移动块6,在阀门全关位置,移动块6处在阀板3中心位置,下阀杆1插在长圆孔27中,挡板4限制了阀板3上下移动,阀板3可沿轴向前后移动。本实用新型的蝶板是整个平面受到介质均匀压力p,但是支撑点是在蝶板的中心点,蝶板的四周边缘都是相同受压,变形相同,如图9、图10、图11所示,使得阀板3周边的密封面受力均匀,变形是同步进行的。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。