1.本发明涉及火箭发动机故障分析技术领域,更具体的涉及基于流固耦合的固体火箭发动机药柱裂纹稳定性分析方法。

背景技术:

2.固体火箭发动机在工作过程中,药柱会承受来自燃气的压强载荷。对于含裂纹缺陷的药柱而言,裂纹的存在会导致药柱的力学性能发生变化,从而影响发动机的工作性能。更为严重的情况下,燃烧室主通道内的燃气进入裂纹腔,可能会导致裂纹发生失稳扩展,造成发射失败的严重事故。因此,判断药柱裂纹在固体火箭发动机工作过程当中对发动机性能所造成的影响,是固体推进技术领域长期探索的一项课题。

3.固体火箭发动机在点火时,燃烧室内的压强在几毫秒内达到最大值,在高的压强增加速率的影响下,裂纹极易发生扩展。因此需要对在点火升压过程中药柱裂纹所表现出的行为进行研究与分析,对此相关领域学者展开了相关的研究。kumar对裂纹内的燃气流动问题开展了研究,得出燃气在进入裂纹腔内后会导致裂纹发生变形,由裂纹变形引起的流场边界发生的变化会影响到燃气的流动,并且指出在燃气与裂纹的相互作用的过程中会导致裂纹更容易发生扩展。胡春波[4]对含有装药裂纹的固体火箭发动机内流场进行了数值模拟,得出药柱裂纹的尺寸存在一个临界值,超过这个临界值裂纹内的压强会急剧升高,从而对裂纹的稳定性产生显著影响。徐学文采用j积分理论对药柱裂纹缝线上的各点进行了j积分计算,通过计算所得j积分的值与临界值j

ic

进行比较,从而对裂纹的扩展进行判断,并得出确保发动机安全工作的最大裂纹深度。赵汝岩采用流固耦合计算方法对固体火箭发动机在工作过程中药柱裂纹在燃气作用下的变形及受力情况进行分析,得出裂纹在燃气作用下发生变形会导致裂纹尖端产生应力集中,分析认为裂纹尖端的应力集中是造成裂纹发生扩展的重要影响因素

[0004]

目前,缺乏对裂纹类型缺陷的应力进行计算方法,另外缺乏影响缺陷发生扩展因素的分析方法。

技术实现要素:

[0005]

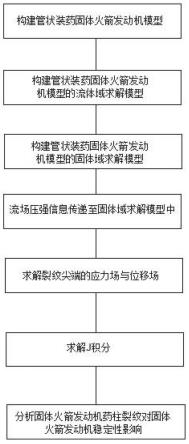

本发明实施例提供基于流固耦合的固体火箭发动机药柱裂纹稳定性分析方法,包括:

[0006]

构建管状装药固体火箭发动机模型;

[0007]

确定管状装药固体火箭发动机模型的参数及流体域参数;

[0008]

根据包含流体域参数的微分形式纳维-斯托克斯方程组和可实现型k-ε两方程模式,构建管状装药固体火箭发动机模型的流体域求解模型;

[0009]

根据固相控制方程,构建管状装药固体火箭发动机模型的固体域求解模型;

[0010]

采用流固耦合计算方法,将从流体域求解模型获得的流场压强值传递至固体域求解模型中;

[0011]

根据固体域求解模型,求解裂纹尖端的应力场与位移场;

[0012]

根据发动机模型的参数和裂纹尖端的应力场与位移场,求解j积分;

[0013]

根据j积分,分析影响固体火箭发动机药柱裂纹缺陷发生扩展的因素。

[0014]

进一步,管状装药固体火箭发动机模型参数,包括:

[0015]

壳体的模量;

[0016]

绝热层的模量;

[0017]

推进剂的泊松比;

[0018]

推进剂的松弛模量,其中,推进剂的松弛模量由prony级数表示:

[0019][0020]

式中,e0为时间t=0时的松弛模量,ei为第i个maxwell单元的弹性模量,τi为松弛时间。

[0021]

进一步,流体域参数根据一维内弹道模型的控制方程组确定,所述一维内弹道模型的控制方程组包括:

[0022][0023][0024][0025]

p=ρrt

[0026]

式中,p表示气体压强,ρ表示气体密度,ρ

p

表示推进剂密度,t表示温度,u表示速度,r表示推进剂燃速,a

p

表示通道截面积,c

p

为定压比热,r为气体常数,x为装药通道轴向坐标。

[0027]

进一步,在δt时间内,推进剂燃去的药厚为rδt,通道横截面积a

p

的增量表示为:

[0028][0029]

式中,π表示燃烧周长,表达方式如下:

[0030][0031]

式中,ab表示装药燃烧表面面积。

[0032]

进一步,纳维-斯托克斯方程组,包括:

[0033][0034]

[0035][0036]

p=ρrt

[0037]

式中:ρ为气体密度,ui为气体速度分量,p为气体压强,xi为空间中点坐标分量,e为能量,qi为热流量,τ

ij

为切应力分量,t为温度,t为时间。

[0038]

进一步,可实现型k-ε两方程模式,包括:

[0039][0040][0041]

式中:ρ为气体密度,μ

t

为涡黏性,s

ij

为平均速度应变率张量,k为湍动能,ε为湍流耗散率,τ

tij

为雷诺应力,σk和σ

ε

分别为k和ε的普朗特数。

[0042]

进一步,固相控制方程,包括:

[0043][0044]

式中:[m]为总体结构质量矩阵,[c]为总体结构阻尼矩阵,[k]为总体结构刚度矩阵;为节点加速度列向量,为节点速度列向量,{d}为节点位移列向量;[f(t)]为节点等效载荷列向量。

[0045]

进一步,裂纹尖端的应力场与位移场,包括:

[0046][0047][0048]

式中n=ⅰ,ⅱ,ⅲ,表示裂纹的类型,f

ij

(θ)和g

ij

(θ)是极角θ的函数,r为点到裂纹尖端的距离,e为模量,ν为泊松比。

[0049]

进一步,根据j积分,分析影响固体火箭发动机药柱裂纹缺陷发生扩展的因素,包括:

[0050]

药柱裂纹宽度与深度对裂纹扩展的影响;

[0051]

药柱裂纹尺寸与位置对裂纹扩展发生的影响;

[0052]

燃烧室增压速率对药柱裂纹扩展发生的时间影响。

[0053]

本发明实施例提供基于流固耦合的固体火箭发动机药柱裂纹稳定性分析方法,与现有技术相比,其有益效果如下:

[0054]

本文采用流固耦合计算方法将流场压强信息传递至固体域,为固体域的受力计算提供边界条件。通过对裂纹类型缺陷进行j积分计算,分析j积分值的变化情况,得出影响缺

陷发生扩展的因素。

附图说明

[0055]

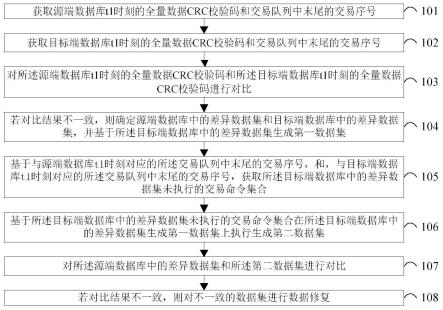

图1为本发明实施例提供的基于流固耦合的固体火箭发动机药柱裂纹稳定性分析方法的流程图;

[0056]

图2为本发明实施例提供的基于流固耦合的固体火箭发动机药柱裂纹稳定性分析方法管状装药固体火箭发动机模型示意图;

[0057]

图3为本发明实施例提供的基于流固耦合的固体火箭发动机药柱裂纹稳定性分析方法6节点楔形体奇异单元;

[0058]

图4为本发明实施例提供的基于流固耦合的固体火箭发动机药柱裂纹稳定性分析方法三维奇异裂纹单元;

[0059]

图5为本发明实施例提供的基于流固耦合的固体火箭发动机药柱裂纹稳定性分析方法的j积分回路示意图;

[0060]

图6为本发明实施例提供的基于流固耦合的固体火箭发动机药柱裂纹稳定性分析方法的围绕裂纹缝线的封闭轮廓的积分曲面;

[0061]

图7为本发明实施例提供的基于流固耦合的固体火箭发动机药柱裂纹稳定性分析方法的裂纹腔内沿深度方向压强分布图;

[0062]

图8为本发明实施例提供的基于流固耦合的固体火箭发动机药柱裂纹稳定性分析方法的裂纹深度与裂纹尖端压强关系图;

[0063]

图9为本发明实施例提供的基于流固耦合的固体火箭发动机药柱裂纹稳定性分析方法的裂纹宽度与裂纹尖端压强关系图;

[0064]

图10为本发明实施例提供的基于流固耦合的固体火箭发动机药柱裂纹稳定性分析方法的横向裂纹j积分值于裂纹深度关系图;

[0065]

图11为本发明实施例提供的基于流固耦合的固体火箭发动机药柱裂纹稳定性分析方法的纵向裂纹j积分值与裂纹深度关系图;

[0066]

图12为本发明实施例提供的基于流固耦合的固体火箭发动机药柱裂纹稳定性分析方法的不同升压速率下裂纹j积分值随时间变化曲线。

具体实施方式

[0067]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0068]

参见图1~12,本发明实施例提供基于流固耦合的固体火箭发动机药柱裂纹稳定性分析方法,该方法包括:

[0069]

s1:构建管状装药固体火箭发动机模型;

[0070]

s2:确定管状装药固体火箭发动机模型参数及流体域参数;

[0071]

具体的,如图2所示,管状装药固体火箭发动机模型的壳体的模量e1=200gpa,泊松比ν1=0.3;绝热层的模量e2=30mpa,泊松比ν2=0.49;推进剂的泊松比ν3=0.495,其松

弛模量可由prony级数表示:

[0072][0073]

式中,e0为t=0时的松弛模量,ei为第i个maxwell单元的弹性模量,τi为松弛时间,prony级数的各项参数如表1所示。

[0074]

表1 prony级数的各项参数

[0075][0076]

流体域参数采用采用一维内弹道模型确定,所述一维内弹道模型,控制方程组可表示为:

[0077][0078][0079][0080]

p=ρrt

[0081]

式中,p表示气体压强,ρ表示气体密度,ρ

p

表示推进剂密度,t表示温度,u表示速度,r表示推进剂燃速,a

p

表示通道截面积,c

p

为定压比热,r为气体常数,x为装药通道轴向坐标。

[0082]

在δt时间内,推进剂燃去的药厚为rδt,于是通道横截面积的增量可表示为:

[0083][0084]

式中,π表示燃烧周长,表达方式如下:

[0085][0086]

式中,ab表示装药燃烧表面面积。

[0087]

s3:根据微分形式的纳维-斯托克斯方程组和可实现型k-ε两方程模式构建管状装药固体火箭发动机模型的流体域求解模型;

[0088]

具体地,流场控制采用微分形式的纳维-斯托克斯方程组,采用理想气体状态方程来表征理想气体。

[0089][0090][0091]

[0092]

p=ρrt

[0093]

式中:ρ为气体密度,ui为气体速度分量,p为气体压强,xi为空间中点坐标分量,e为能量,qi为热流量,τ

ij

为切应力分量,t为温度,t为时间。

[0094]

湍流模型采用可实现型k-ε两方程模式,湍流能量和能量耗散采用如下两个输运方程计算:

[0095][0096][0097]

式中:ρ为气体密度,μ

t

为涡黏性,s

ij

为平均速度应变率张量,k为湍动能,ε为湍流耗散率,τ

tij

为雷诺应力,σk和σ

ε

分别为k和ε的普朗特数。

[0098]

s4:根据固相控制方程构建管状装药固体火箭发动机模型的固体域求解模型;

[0099]

具体地,固相控制方程,为:

[0100][0101]

式中:[m]为总体结构质量矩阵,[c]为总体结构阻尼矩阵,[k]为总体结构刚度矩阵;为节点加速度列向量,为节点速度列向量,{d}为节点位移列向量;[f(t)]为节点等效载荷列向量。

[0102]

s5:采用流固耦合计算方法将从流体域求解模型获得的流场压强信息传递至固体域求解模型中;

[0103]

s6:根据固体域求解模型求解由j积分表示的裂纹尖端的应力场与位移场;

[0104]

具体地,由断裂力学的计算方法得,裂纹尖端的应力场σ

ij

与位移场u

ij

可由j积分表示为

[0105][0106][0107]

式中n=ⅰ,ⅱ,ⅲ,表示裂纹的类型,f

ij

(θ)和g

ij

(θ)是极角θ的函数,r为点到裂纹尖端的距离,e为模量,ν为泊松比。

[0108]

由上式分析可知,裂纹尖端处的应力存在1/√r阶奇异性,位移的一阶导数无界,常规的单元无法对裂纹尖端处的应力状态进行准确计算,需要设置奇异单元,6节点楔形体奇异单元其形函数为:

[0109][0110]

由四个六面体单元构成三维奇异裂纹单元,1-11边为奇异边。该奇异裂纹单元可对含裂纹计算模型进行应力和应变的计算,同时可开展应力强度因子和j积分等参数的求解。

[0111]

s7:根据壳体参数和裂纹尖端的应力场与位移场求解j积分;

[0112]

具体地,采用三维j积分理论计算裂纹处的j积分值,首先计算如图5所示任意点p处垂直于裂纹缝线的平面(y-z)内的二维j积分,然后将所得二维j积分沿裂纹缝线进行逐点积分,得到裂纹缝线处的三维j积分。如图6所示,构建围绕裂纹缝线的封闭轮廓的积分曲面,其中a0为外层曲面,a1和a4为两端面,a2为裂纹面,a3为内层曲面,由上述面形成积分区域。根据高斯定理将面积分转化为体积分得:

[0113][0114]

式中,ω为应变能;u为位移矢量;q为裂纹扩展方向的单位矢量;为体域权函数;σs为a1、a2和a4上的表面张力。

[0115]

因此,节点p上得j积分可表示为:

[0116][0117]

式中δ(l)为沿着裂纹缝线结点p的长度。

[0118]

s8:根据j积分分析固体火箭发动机药柱裂纹对固体火箭发动机稳定性影响。

[0119]

实施例1:

[0120]

裂纹对燃气流动的影响:

[0121]

由于燃气在缺陷腔内的流动受到缺陷壁面的阻滞作用,会导致在缺陷内出现局部高压,在高压的影响下缺陷发生扩展的概率大大提高,因此需要对裂纹腔内的燃气压强分布进行计算,分析影响缺陷内燃气压强分布的因素,从而对缺陷的扩展问题做出判断。

[0122]

图7所示为裂纹腔内沿深度方向压强分布图,横、纵坐标分别做无量纲化处理,横坐标为裂纹腔内的点距裂纹出口处的距离x与裂纹深度d的比值,纵坐标为裂纹腔内的压强p与裂纹出口处压强pc的比值。

[0123]

图8为不同深度情况下裂纹尖端燃气压强p

t

与裂纹出口处燃气压强pc比值变化曲线,图中横坐标为裂纹深度与装药厚度的比值。

[0124]

结合图7与图8可得,在裂纹其余尺寸参数不变的情况下,裂纹深度越深裂纹腔内压强与裂纹出口处压强的比值越大。分析认为当裂纹的长度与宽度不变的情况下,裂纹深度越深,裂纹通道相对越狭窄,导致裂纹腔内燃气压强升高;相反,裂纹深度越浅,裂纹通道相对越宽,燃气流出裂纹越易,因此裂纹腔内燃气压强相对较低。

[0125]

图9所示为,在裂纹其余尺寸不变的情况下,裂纹尖端燃气压强p

t

与裂纹出口处燃气压强pc比值随裂纹宽度变化曲线。由图可以得出,裂纹宽度越大,裂纹尖端压强相对越低,分析认为当裂纹宽度越大,燃气流出裂纹通道越容易。当裂纹宽度较大时,裂纹尖端压强与出口处压强较为接近,即裂纹通道对燃气流动影响较小。

[0126]

综上所述,裂纹的尺寸对裂纹内的燃气压强分布有着直接的影响,裂纹深度与宽度的比值越大,即裂纹形状相对细长,裂纹内燃气压强越高,因此裂纹发生扩展的可能性就越高;相反裂纹深度与宽度比值越小,即裂纹相对粗短,燃气流出裂纹通道更容易,裂纹内压强越接近燃烧室主通道内压强,因此裂纹发生扩展的可能就会降低。

[0127]

实施例2:

[0128]

裂纹尺寸与位置对裂纹稳定性的影响:

[0129]

对不同尺寸以及不同位置的裂纹在燃气压强载荷作用下进行j积分计算,从而得出尺寸及位置对裂纹扩展发生的影响。图10和图11分别为不同尺寸及位置的横向与纵向裂纹j积分变化曲线。由图10和图11可得,药柱不同位置裂纹的j积分值变化规律基本一致,呈现随着裂纹深度增加而增大的趋势。裂纹的j积分值从药柱头部到后部逐渐增大,分析认为由于药柱外壁面和前端面受壳体约束,而内壁面和后端面为自由面,因此越靠近后部受到壳体的约束越弱,导致裂纹j积分值的增大。对于在其他条件不变的情况下,结合裂纹发生扩展的临界值jc,可得出裂纹开始发生扩展的临界尺寸。

[0130]

实施例3:

[0131]

燃烧室增压速率对裂纹稳定性的影响:

[0132]

图12所示为在位于药柱后端相对深度为0.8的横向裂纹,在不同升压速率下裂纹j积分随时间的变化情况。由图可得,增压速率对裂纹j积分值的变化有着明显的影响,增压速率越大,裂纹j积分值越大,并且j积分的增加速率也越大。分析认为,固体火箭发动机在点火升压过程中,燃烧室压强急剧升高,增压速率的大小会影响到裂纹腔内火焰的传播速度。其中,裂纹腔内火焰传播速度的升高会造成对裂纹壁面更强的冲击作用,因此导致了裂纹j积分值的增大。当裂纹的j积分峰值大于临界值jc时,j积分的增加速率越高,与临界值相交的越早,裂纹发生扩展的时间就会越早。当j积分峰值小于临界值jc时,裂纹将不会发生扩展。

[0133]

综上所述,发动机点火增压速率对药柱裂纹扩展有直接的影响,当点火增压速率越高时,裂纹发生扩展的可能就会增大,并且发生扩展的时间会更早。因此,当固体火箭发动机装药中存在裂纹时,点火增压速率的大小对发动机的安全工作有重要的影响。结合裂纹发生扩展的临界值jc,可得出裂纹开始发生扩展的临界时间。

[0134]

本发明以含有裂纹装药缺陷的固体火箭发动机为研究对象,采用流固耦合计算方法,对装药缺陷与燃气之间相互作用过程进行了分析。结合流固耦合计算得出药柱的受力情况后,采用断裂力学的理论对裂纹的扩展问题进行了分析,讨论了影响裂纹发生扩展的主要因素。本发明有益效果:

[0135]

(1)裂纹的尺寸对裂纹腔内的燃气分布规律有显著的影响,裂纹深度的增加及宽度的减小均会引起裂纹内部燃气压强的升高,裂纹腔内压强越高,越容易导致裂纹发生扩展。

[0136]

(2)采用了j积分准则对裂纹的扩展进行了分析,其中裂纹的深度的增大以及发动

机点火升压速率提高,均会造成裂纹区域j积分值的增加。

[0137]

(3)在工程实际应用中,通过对缺陷区域的j积分值进行计算后,可结合所研究对象的临界值jc,对药柱的结构完整性做出判断。

[0138]

以上公开的仅为本发明的几个具体实施例,本领域的技术人员可以对本发明实施例进行各种改动和变型而不脱离本发明的精神和范围,但是,本发明实施例并非局限于此,任何本领域的技术人员能思之的变化都应落入本发明的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。