1.本实用新型涉及一种基坑支护结构,具体涉及一种用于长期暴露基坑的支护结构。

背景技术:

2.随着基建市场的大力推行,造就了非常多的基坑开挖施工作业。常见的基坑开挖分为两大类,一种是放坡开挖,另一种是支护开挖。放坡开挖对场地范围要求较高,对于无法进行放坡开挖作业的基坑,只能采用支护开挖。

3.常见的支护开挖的支护结构较多,如钢板桩支护和单排钢管桩支护等。钢板桩支护虽然止水效果好,可回收利用,但工程造价高、打桩机具设备大、振动和噪音较大;单排钢管桩支护虽然工程造价较低,但其承载力有限,无法用于长期暴露且深度较深的基坑支护。每一种支护结构都有其适用性和不适用性,因此需要“对症下药”。对于需要长期暴露的基坑,其支护要求非常之高,应提供稳定性强的基坑支护结构,以便能长时间有效抵抗土压力、滑移力,并能防止基坑变形,消除安全隐患,有效落实本质安全,因此,亟需开发一种用于长期暴露基坑支护结构及其施工方法。

技术实现要素:

4.本实用新型的目的在于克服现有技术的缺陷而提供一种用于长期暴露基坑的支护结构,它能长时间有效抵抗土压力、滑移力,并防止基坑变形。

5.本实用新型的目的是这样实现的:一种用于长期暴露基坑的支护结构,包括支护桩、锚固系统、挡墙和挡墙支撑;

6.所述支护桩包括内排钢管桩、外排钢管桩和连梁;其中,

7.所述内排钢管桩靠近基坑的侧壁面打设,内排钢管桩的桩顶之间连接内冠梁;

8.所述外排钢管桩在内排钢管桩的外侧打设,外排钢管桩的间距与内排钢管桩的间距相同,且外排钢管桩与内排钢管桩呈一字形布置;外排钢管桩的桩顶之间连接外冠梁;

9.所述连梁连接在内冠梁的外侧面与外冠梁的内侧面之间;

10.所述锚固系统、挡墙和挡墙支撑依次设在所述基坑的侧壁面上。

11.上述的用于长期暴露基坑的支护结构,其中,所述锚固系统包括多个锚杆支护机构、数根连接槽钢和多套紧固机构;每个锚杆支护机构包括锚杆、水泥砂浆、钢筋网片和混凝土面层;多个锚杆支护机构的锚杆以梅花形布置的方式排成数排并一一对应地插在多个预先水平向地开设在内排钢管桩的桩间中部的土体中的锚杆孔中;所述水泥砂浆灌注在锚杆孔中的锚杆的外围;所述钢筋网片套在锚杆的后部并贴覆在基坑的侧壁面上;所述混凝土面层覆盖在钢筋网片上;数根连接槽钢均以腰板的外表面靠在所述混凝土面层上的方式一一对应地挂在数排锚杆的露出所述混凝土面层的尾部;多套紧固机构一一对应地安装在多根锚杆的尾部;

12.所述挡墙为钢筋混凝土结构且断面呈l形,该挡墙的竖直部浇筑在所述基坑的侧

壁面上并将所述锚固系统覆盖,该挡墙的水平部浇筑在基坑的底面上;

13.所述挡墙支撑为钢筋混凝土结构且断面呈等腰直角三角形,该挡墙支撑浇筑在所述挡墙的水平部的顶面上。

14.上述的用于长期暴露基坑的支护结构,其中,所述内排钢管桩和外排钢管桩的长度均为3~15m;所有的钢管桩的外径为50~100cm;所述内排钢管中相邻钢管桩的间距和外排钢管桩中相邻钢管桩的间距均为60~150cm,内排钢管桩与外排钢管桩之间的距离为150~250cm。

15.上述的用于长期暴露基坑的支护结构,其中,所述内冠梁、外冠梁和连梁均为厚度为30~80cm的钢筋混凝土结构。

16.上述的用于长期暴露基坑的支护结构,其中,所述锚固系统中的数排锚杆的排距为150cm~350cm;每排锚杆中相邻锚杆的横向间距为两根内排钢管桩的间距;每套所述紧固机构由依次安装在锚杆的尾部的钢垫板和高强螺帽构成。

17.上述的用于长期暴露基坑的支护结构,其中,所述挡墙支撑的顶端至所述挡墙的竖直部的高度的1/5~1/3。

18.本实用新型的用于长期暴露基坑的支护结构具有以下特点:

19.1)本实用新型设置双排钢管桩,外排钢管桩还具备降水井的功能,节省了其他降水措施的投入;通过内、外冠梁和连梁将内、外排钢管桩的顶部构成整体,提高基坑支护的稳定性和安全性;

20.2)本实用新型在基坑的侧壁面上设置锚固系统,使内、外排钢管桩的中下部构成整体,进一步提高基坑支护的稳定性和安全性;

21.3)本实用新型在基坑的侧壁面上设置断面呈l形的挡墙和断面呈等腰直角三角形的挡墙支撑,进一步确保基坑的侧壁的长期稳定;能长时间有效抵抗土压力、滑移力,并防止基坑变形;

22.4)本实用新型的支护结构的施工方法较为简单、有效;另外,本实用新型无需设置基坑的内支撑,给基坑内其他结构作业提供足够的作业空间。

附图说明

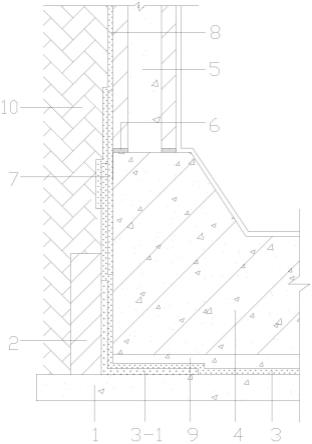

23.图1是本实用新型的用于长期暴露基坑的支护结构的断面图;

24.图2是本实用新型的支护结构中支护桩的平面图;

25.图3是本实用新型的支护结构中锚固系统的侧面图;

26.图4是本实用新型的支护结构中锚杆支护的轴向剖面图。

具体实施方式

27.下面将结合附图对本实用新型作进一步说明。

28.请参阅图1至图4,本实用新型的用于长期暴露基坑的支护结构,包括支护桩、锚固系统、挡墙7和挡墙支撑8。

29.支护桩包括内排钢管桩1、外排钢管桩2和连梁5;其中,

30.内排钢管桩和外排钢管桩的长度均为3~15m;所有的钢管桩的外径为50~ 100cm;

31.内排钢管桩1靠近基坑100的侧壁面打设,内排钢管桩1的桩顶之间连接内冠梁3;

32.外排钢管桩2在内排钢管桩1的外侧打设,外排钢管桩2的间距与内排钢管桩1的间距相同并为60~150cm,且外排钢管桩2与内排钢管桩1呈一字形布置,外排钢管桩2与内排钢管桩1之间的距离为150~250cm;外排钢管桩2 的桩顶之间连接外冠梁4;

33.连梁3连接在内冠梁3的外侧面与外冠梁4的内侧面之间。

34.内冠梁3、外冠梁4和连梁5均为厚度为30~80cm的钢筋混凝土结构。

35.锚固系统、挡墙7和挡墙支撑8依次设在基坑100的侧壁面上。

36.锚固系统包括多个锚杆支护机构6、数根连接槽钢60和多套紧固机构;每个锚杆支护机构6包括锚杆61、水泥砂浆62、钢筋网片63和混凝土面层64;其中,

37.多个锚杆支护机构6的锚杆61以梅花形布置的方式排成数排并一一对应地插在多个预先水平向地开设在内排钢管桩1的桩间中部的土体中的锚杆孔中;锚杆的排距为150cm~350cm;每排锚杆61中相邻锚杆的横向间距为两根内排钢管桩1的间距,即为120~300cm;

38.水泥砂浆62灌注在锚杆孔中的锚杆61的外围;

39.钢筋网片63或呈直径大于锚杆孔的直径且中心开孔的圆形或呈边长大于锚杆孔的直径且中心开孔的正方形,钢筋网片63套在锚杆60的后部并贴覆在基坑100的侧壁面上;

40.混凝土面层64覆盖在钢筋网片63上;

41.通过钢筋网片63和混凝土面层64将锚杆孔封闭;

42.数根连接槽钢60均以腰板的外表面靠在混凝土面层64上的方式一一对应地挂在数排锚杆61的露出混凝土面层64的尾部;

43.多套紧固机构一一对应地安装在多根锚杆61的尾部;每套紧固机构由依次安装在锚杆61的尾部的钢垫板65和高强螺帽6构成;使每根连接槽钢60 将对应的一排锚杆61连接在一起。

44.挡墙7为钢筋混凝土结构且断面呈l形,该挡墙7的竖直部浇筑在基坑100 的侧壁面上并将锚固系统覆盖,该挡墙7的水平部浇筑在基坑100的底面上;

45.挡墙支撑8为钢筋混凝土结构且断面呈等腰直角三角形,该挡墙支撑8浇筑在挡墙7的水平部的顶面上,该挡墙支撑8的顶端至挡墙7的竖直部的高度的1/5~1/3。

46.本实用新型的用于长期暴露基坑的支护结构,刚度好,强度高,安全稳定性好,支护效果好,能长时间有效抵抗土压力、滑移力,并防止基坑变形,特别适用于坑内施工作业周期长的基坑支护。

47.本实用新型的用于长期暴露基坑的支护结构,在施工时包括以下步骤:

48.步骤一,首先进行场地清表,再进行测量放样,找出内排钢管桩1的桩位和外排钢管桩的桩位并做好标记,再根据地质勘探报告、地下水含量、基坑的尺寸以及周边构筑物的情况在外排钢管桩的桩位中确定数个降水点,并根据降水点的数量确定潜水泵9的数量;

49.步骤二,采用钻机对数个降水点进行钻进形成降水孔,并在降水孔内自然造浆,当降水孔完成钻进后,降水孔内保持足够的泥浆,进行泥浆护壁;

50.步骤三,采用打桩机在外排钢管桩的桩位将所有的外排钢管桩2垂直打入土体中,并在每个降水孔中也各自插置一根外排钢管桩2,直至所有的外排钢管桩2的桩顶高出地面20cm,达到设计标高要求;

51.步骤四,在每个位于降水孔中的外排钢管桩2中悬吊一个潜水泵9,用于将地下水

降至基坑100的底部以下50cm;同时采用打桩机在内排钢管桩的桩位将所有的内排钢管桩1垂直打入土体中,所有的内排钢管桩1的桩顶高出地面 20cm,达到设计标高要求;

52.步骤五,在内排钢管桩1的桩顶之间浇筑内冠梁3的钢筋混凝土,在未设潜水泵9的外排钢管桩2的桩顶之间浇筑外冠梁4的钢筋混凝土;

53.步骤六,在内冠梁3的外侧面与外冠梁4的内侧面之间浇筑连梁5的钢筋混凝土;

54.步骤七,待内冠梁3的钢筋混凝土、外冠梁4的钢筋混凝土和连梁5的钢筋混凝土的强度达标后,开始进行基坑100开挖;

55.步骤八,当基坑100开挖至设计底标高30cm时安装锚固系统,即先在基坑100的侧壁面上并在内排钢管桩1的桩间中部的土体上水平向地钻数排锚杆孔,数排锚杆孔以梅花形布置,每个锚杆孔的深度大于内排钢管桩1与外排钢管桩2之间的距离;接着在每个锚杆孔中插入一根锚杆61,形成若干排锚杆,再向每个锚杆孔中注入水泥砂浆62,同时按照锚杆孔的排数确定连接槽钢60 的根数,并在每根连接槽钢60的腰板上对应每排锚杆孔的位置钻锚杆安装孔;待每个锚杆孔中的水泥砂浆62的强度达标后,将钢筋网片63套在锚杆61的后部并贴覆在基坑100的侧壁面上,再在钢筋网片62上喷射混凝土面层64;待混凝土面层64的强度达标后,将数根槽钢60一一对应地安装在数排锚杆61 上,再将多个钢垫板65一一对应地套在每根锚杆60的尾部,最后将高强螺帽 66拧紧在每根锚杆61的尾端,使每根连接槽钢60将对应的一排锚杆61连接在一起,形成锚固系统;

56.步骤九,在锚固系统的后侧绑扎挡墙7和挡墙支撑8的钢筋,再同时浇筑挡墙7和挡墙支撑8的混凝土,形成挡墙7和挡墙支撑8;

57.步骤十,待挡墙7和挡墙支撑8的混凝土强度达标后,作业工人通过爬梯进入基坑100的底部,通过人工开挖基坑100底部剩余的30cm厚的土方,然后进行基坑内其他主体结构的施工;

58.步骤十一,待基坑内所有的主体结构施工完成后,取出所有的悬吊在外排钢管桩2内的潜水泵9,再浇筑设置过潜水泵9的外排钢管桩2的桩顶与相邻的外排钢管桩的桩顶之间的剩余外冠梁,然后再浇筑每段剩余外冠梁与内冠梁 3之间的连梁;最终形成永久支护结构,为长期暴露的基坑提供安全保障。

59.以上实施例仅供说明本实用新型之用,而非对本实用新型的限制,有关技术领域的技术人员,在不脱离本实用新型的精神和范围的情况下,还可以作出各种变换或变型,因此所有等同的技术方案也应该属于本实用新型的范畴,应由各权利要求所限定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。