1.本实用新型涉及化工生产设备技术领域,具体涉及一种2-溴丙烷反应生产装置。

背景技术:

2.2-溴丙烷是一种有机化合物,化学式为c3h7br,主要用于药物、染料及其他有机化合物合成,目前2-溴丙烷的生产多采用溴化钠固体作为原料,存在溴化钠溶液必须浓缩结晶问题,产出了溴化钠固体再进行2-溴丙烷的生产,并且溴化钠固体与异丙醇的混合程度有限,生产的2-溴丙烷粗品含量只能达到90~95%,含异丙醇5~10%,为后续的精馏分离工序增加了困难,同时溴化钠固体与异丙醇的反应时间较长,单批次生产反应时间为12小时,限制了2-溴丙烷的生产效率。

技术实现要素:

3.本实用新型为了解决现有技术中2-溴丙烷的生产粗品含量低、反应周期长的问题,提供了一种2-溴丙烷反应生产装置,使用该装置生产的2-溴丙烷粗品含量更高,并且反应时间更短。

4.为了实现上述目的,本实用新型的技术方案是:

5.一种2-溴丙烷反应生产装置,包括反应釜,所述反应釜下方设有出料口,所述出料口上连通有循环管,所述循环管上设有循环水泵,所述循环管连通至分离塔,所述分离塔包括反应段和精馏段,所述精馏段位于反应段上方,所述循环管连通至反应段与精馏段连接处,所述分离塔位于反应釜上方,所述反应段下端与反应釜连通,所述精馏段上端连通有冷却管,所述冷却管连通有冷凝器,所述冷凝器出口端连接有气液分离器,所述气液分离器上连接有尾气管和回流管,所述回流管连通至精馏段顶部,所述尾气管连通至尾气处理系统。通过循环水泵将反应釜内的反应溶液通入分离塔进行分散混合,溶液在反应段进行反应,产生的2-溴丙烷和异丙醇气化进入精馏段进行精馏,在通过冷凝器进行冷却,冷却后的液体通过回流管进入精馏段,液体通过分离塔进入反应釜内,液体内的异丙醇继续反应,直至反应后溶液中2-溴丙烷含量到达90~95%,通过循环水泵和分离塔加快原料的反应速度,使反应周期缩短至8~10小时。

6.进一步地,所述反应釜包括反应釜夹套、电机和搅拌叶,所述反应釜夹套套设在反应釜壳体外,所述反应釜夹套上设有循环水入口和循环水出口。通过向反应釜夹套内通入循环水或蒸汽实现对反应釜的降温和加热。

7.进一步地,所述电机固定在反应釜的顶部,所述电机输出轴穿过反应釜壳体连接搅拌叶。通过搅拌叶对溶液进行搅拌混合,使混合更加充分加快反应速度。

8.进一步地,所述冷凝器两端分别设有冷却水入水管和冷却水出水管。保证冷凝器对气态2-溴丙烷和异丙醇的冷却液化效果,使之完全液化。

9.进一步地,所述气液分离器上连通有出溜管,所述出溜管连通至接收罐。反应后2-溴丙烷含量达到90~95%后,通过接收罐接收反应后的溶液。

10.通过上述技术方案,本实用新型的有益效果为:

11.本实用新型通过循环水泵将反应釜内的反应溶液通入分离塔进行分散混合,溶液在反应段进行反应,产生的2-溴丙烷和异丙醇气化进入精馏段进行精馏,在通过冷凝器进行冷却,冷却后的液体通过回流管进入精馏段,液体通过分离塔进入反应釜内,液体内的异丙醇继续反应,直至反应后溶液中2-溴丙烷含量到达90~95%,通过循环水泵和分离塔加快原料的反应速度,使原料尽量混合反应,增加产物含量,使反应周期缩短至8~10小时。

附图说明

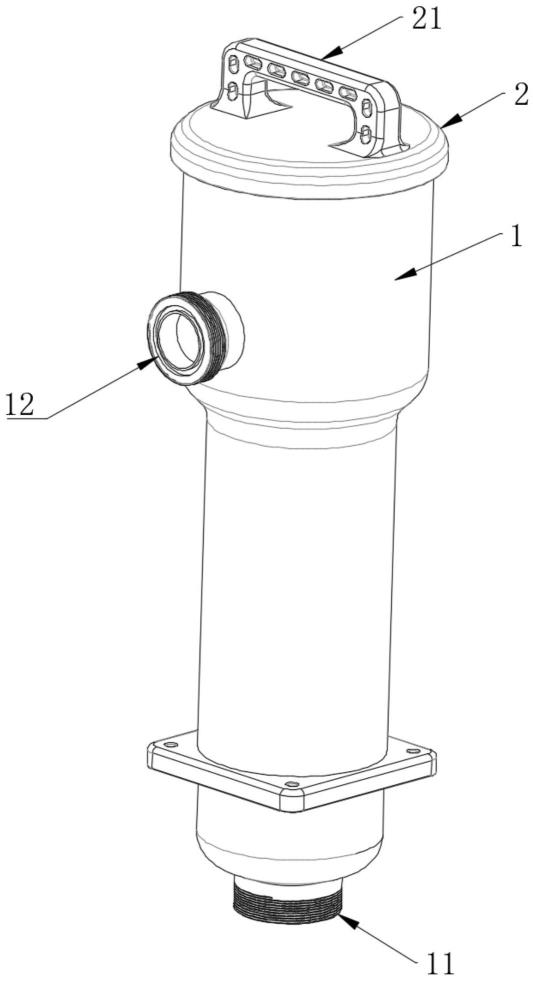

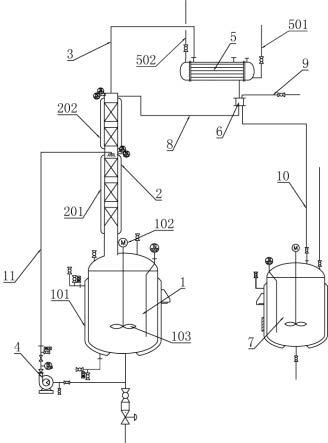

12.图1是本实用新型一种2-溴丙烷反应生产装置的结构示意图。

13.附图中标号为:1为反应釜、101为反应釜夹套、102为电机、103为搅拌叶、2为分离塔、201为反应段、202为精馏段、3为冷却管、4为循环水泵、5为冷凝器、501为冷却水入水管、502为冷却水出水管、6为气液分离器、7为接收罐、8为回流管、9为尾气管、10为出溜管、11为循环管。

具体实施方式

14.下面结合附图和具体实施方式对本实用新型作进一步说明:

15.如图1所示一种2-溴丙烷反应生产装置,包括反应釜1,所述反应釜1下方设有出料口,所述出料口上连通有循环管11,所述循环管11上设有循环水泵4,所述循环管11连通至分离塔2,所述分离塔2包括反应段201和精馏段202,所述精馏段202位于反应段201上方,所述循环管11连通至反应段201与精馏段202连接处,所述分离塔2位于反应釜1上方,所述反应段201下端与反应釜1连通,所述精馏段202上端连通有冷却管3,所述冷却管3连通有冷凝器5,所述冷凝器5出口端连接有气液分离器6,所述气液分离器6上连接有尾气管9和回流管8,所述回流管8连通至精馏段202顶部,所述尾气管9连通至尾气处理系统。所述气液分离器6上连通有出溜管10,所述出溜管10连通至接收罐7。向反应釜1中加入一定量的溴化钠溶液、并进行搅拌,向反应釜1内通入适量的异丙醇和一定量的浓硫酸,打开循环水泵4,循环水泵4将反应釜1内的反应溶液通入分离塔2内,反应溶液从反应段201上方喷洒下来进行分散混合,反应产生的2-溴丙烷和异丙醇部分气化进入精馏段202进行精馏,在通过冷凝器9进行冷却,冷却后残留的气体在气液分离器6内通过尾气管9排入尾气处理系统,检测冷却后溶液中2-溴丙烷含量,2-溴丙烷含量没有到达90~95%时,通过回流管8通入精馏段202上端,溶液通过分离塔2进入反应釜1内继续进行上述过程的反应,2-溴丙烷含量到达90~95%时,通过出溜管10进行出溜,将反应后溶液通入接收罐7内。本实施例中,异丙醇通过磁力泵或真空系统抽入反应釜1内,浓硫酸用计量泵将打入反应釜内。

16.所述反应釜1包括反应釜夹套101、电机102和搅拌叶103,所述反应釜夹套101套设在反应釜1壳体外,所述反应釜夹套101上设有循环水入口和循环水出口。在向反应釜1内通入浓硫酸时,通过循环水入口向反应釜夹套101内通入循环水进行冷却,当浓硫酸完全通入反应釜1内后,通过循环水入口向反应釜夹套101内通入蒸汽进行缓慢加热,防止气化量过多,出现冷却器5无法完全冷却液化的现象,导致气化的2-溴丙烷和异丙醇通过尾气管9进入尾气处理系统。

17.所述电机102固定在反应釜1的顶部,所述电机102输出轴穿过反应釜1壳体连接搅

拌叶103。打开电机102,电机102的输出轴驱动搅拌叶103转动,对反应釜1内的溶液进行搅拌混合。

18.所述冷凝器5两端分别设有冷却水入水管501和冷却水出水管502。通过冷却水入水管501向冷凝器5中加入冷却水对气化的2-溴丙烷和异丙醇进行冷却,保证对2-溴丙烷和异丙醇的完全冷却液化。

19.向反应釜1中加入一定量的溴化钠溶液,打开电机102,电机102的输出轴驱动搅拌叶103转动,对反应釜1内的溶液进行搅拌混合,向反应釜1内通入适量的异丙醇和一定量的浓硫酸,在通入浓硫酸时控制速度和反应温度,将反应温度控制在60℃一下,通过循环水入口向反应釜夹套101内通入循环水对反应釜1进行冷却,打开循环水泵4,循环水泵4将反应釜1内的反应溶液通入分离塔2内,反应溶液从反应段201上方喷洒下来在反应段201进行分散混合,当浓硫酸完全通入反应釜1内后,通过循环水入口向反应釜夹套101内通入蒸汽进行缓慢加热,反应产生的2-溴丙烷和异丙醇部分气化进入精馏段202进行精馏,在通过冷凝器9进行冷却,冷却后残留的气体在气液分离器6内通过尾气管9排入尾气处理系统,检测冷却后溶液中2-溴丙烷含量,2-溴丙烷含量没有到达90~95%时,通过回流管8通入精馏段202上端,溶液通过分离塔2进入反应釜1内继续进行上述过程的反应,2-溴丙烷含量到达90~95%时,通过出溜管10进行出溜,将反应后溶液通入接收罐7内,待反应釜1完全反映不再出现出溜时,反应结束,停止向反应釜夹套101内通入蒸汽,关闭电机102和循环水泵4。

20.以上所述之实施例,只是实用新型的较佳实施例而已,并非限制本实用新型实施范围,故凡依本实用新型专利范围所述技术方案所做的等效变化或修饰,均应包括于本实用新型申请专利范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。