1.本实用新型涉及建筑灌注桩领域,具体为一种灌注桩随机选桩抗压静载试验装置。

背景技术:

2.常规的钢筋混凝土灌注桩抗压静载试验一般都会在桩基工程施工前,已提前选定需要检测的灌注桩。当钢筋混凝土灌注桩施工时,会将选定的灌注桩施工至地面并对桩头进行加固处理。但当随机抽取被检测的已完工的工程桩或因检测桩数量临时增加时,采用传统的高强度混凝土接桩及桩头加固处理,需要混凝土达到28天强度后才可检测,势必会对工程的工期带来很大影响。

技术实现要素:

3.本实用新型提供了一种灌注桩随机选桩抗压静载试验装置,用于解决灌注桩施工完后随机选桩抗压静载试验,无法提前将检测的灌注桩施工至地面和桩头提前加固问题。

4.为实现上述目的,本实用新型提供如下技术方案:一种灌注桩随机选桩抗压静载试验装置,包括护筒,套接安装在钢筋混凝土灌注桩的上部;灌装浆料,放入到护筒的上部,与钢筋混凝土灌注桩进行填充;传力杆,竖向安装在护筒的上端,所述的传力杆的上端延伸至地面,用于码放试验载荷配重,采用护筒及灌装浆料进行桩头处理,小时可达到检测强度,与传统的高强度混凝土接桩及桩头加固处理,需要混凝土达到天强度后才可检测相比,缩短了桩基检测施工工期。

5.作为优选,所述的灌装浆料为环氧树脂灌浆料,凝固比较快,强度大,可以实现钢筋混凝土灌注桩与护筒之间的牢固固定。

6.作为优选,所述的传力杆的上端安装有钢镦,所述的钢镦的上端放置有千斤顶,钢镦和千斤顶方便码放试验用的配重,钢镦和千斤顶不是固定的,静载检测试验结束后,挖出传力杆安装到下一处检测桩上,循环使用。

7.作为优选,所述的传力杆的下端面周边设置有绕着护筒的限位挡板,使传力杆可以限位放置在护筒的上端。

8.作为优选,所述的护筒的上端与钢筋混凝土灌注桩的顶部之间的高度差不小于50mm,给灌装浆料留出足够的灌注空间。

9.与现有技术相比,本实用新型的有益效果是:

10.采用护筒及灌装浆料进行待检测的钢筋混凝土灌注桩进行处理,48小时可达到检测强度,与传统的高强度混凝土接桩及桩头加固处理,需要混凝土达到28天强度后才可检测相比,缩短了桩基检测施工工期;采用钢结构传力杆和钢墩接桩与传统的高强度混凝土接桩相比,钢结构传力杆和钢墩可循环利用,极大的降低了桩基检测施工费用和桩头处理费用。

附图说明

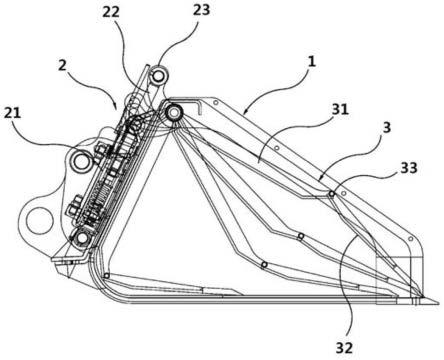

11.图1为本实用新型的结构示意图。

12.附图标记:

13.1、千斤顶,2、钢镦,3、传力杆,4、灌装浆料,5、护筒,6、钢筋混凝土灌注桩,7、灰土,8、限位挡板。

具体实施方式

14.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

15.如图1所示,本实用新型为了解决灌注桩施工完后随机选桩抗压静载试验,无法提前将检测的灌注桩施工至地面和桩头提前加固问题,提供一个实施例:一种灌注桩随机选桩抗压静载试验装置,包括护筒5,套接安装在钢筋混凝土灌注桩6的上部;灌装浆料4,放入到护筒5的上部,与钢筋混凝土灌注桩6进行填充;传力杆3,竖向安装在护筒5的上端,所述的传力杆3的上端延伸至地面,用于码放试验载荷配重,采用护筒5及灌装浆料4进行桩头处理,48小时可达到检测强度,与传统的高强度混凝土接桩及桩头加固处理,需要混凝土达到28天强度后才可检测相比,缩短了桩基检测施工工期。

16.具体的,传力杆3可以采用dn400x35mm无缝厚壁钢管和60mm厚钢板制成,护筒5使用8mm厚钢板,根据现场灌注桩尺寸及检测桩数量钢板卷板制作高度不小于300mm的护筒5,如灌注桩尺寸较小可用相应尺寸的焊接钢管来代替护筒5。

17.在本实施例中,所述的灌装浆料4为环氧树脂灌浆料,凝固比较快,强度大,可以实现钢筋混凝土灌注桩6与护筒5之间的牢固固定,灌装浆料4制作的时候使用搅拌桶,按照环氧树脂灌浆料使用说明加入环氧树脂、固化剂、骨料,搅拌均匀。

18.作为优选,所述的传力杆3的上端安装有钢镦2,所述的钢镦2的上端放置有千斤顶1,钢镦2和千斤顶1方便码放试验用的配重,钢镦2和千斤顶1不是固定的,静载检测试验结束后,挖出传力杆安装到下一处检测桩上,循环使用。

19.作为优选,所述的传力杆3的下端面周边设置有绕着护筒5的限位挡板8,使传力杆3可以限位放置在护筒5的上端。

20.具体来说,根据现场灌注桩设计深度确定传力杆长度,制作两套以上传力杆3及钢墩2循环使用,传力杆3底部焊接不少于4个限位挡板8,限位挡板8与护筒5间预留10mm间隙,便于固定安装传力杆3.

21.在本实施例中,所述的护筒5的上端与钢筋混凝土灌注桩6的顶部之间的高度差不小于50mm,给灌装浆料4留出足够的灌注空间。

22.作为本实施例中的具体实施方法,具有如下步骤:

23.步骤一,准备材料;

24.准备传力杆3、钢墩2、护筒5、环氧树脂灌浆料和灰土7。

25.步骤二,传力杆3、钢墩2、钢护筒5制作;

26.步骤三,检测桩周边土方开挖;

27.根据基坑支护规范放坡挖土至灌注桩设计标高。

28.步骤四,人工凿除桩顶浮浆层并凿平;

29.1、人工使用手锤及凿子清除桩顶浮浆层;

30.2、对桩头进行凿毛及凿平处理;

31.3、使用钢刷子对钢筋混凝土灌注桩6进行清理。

32.步骤五,安装护筒5并调水平;

33.1、将护筒5套装在处理好的钢筋混凝土灌注桩6上,预留50mm以上灌浆深度;

34.2、使用水平尺对钢护筒进行调平,并进行固定。

35.步骤六,放入搅拌均匀环氧树脂灌浆料并抹平;

36.1、使用搅拌桶,按照环氧树脂灌浆料使用说明加入环氧树脂、固化剂、骨料,搅拌均匀;

37.2、将搅拌好的环氧树脂灌浆料放入护筒5内;

38.3、使用灰刀对护筒5内的环氧树脂灌浆料与护筒5表面抹平。

39.步骤七,安装传力杆3;

40.1、桩头处理完2小时环氧树脂灌浆料凝固后,安装传力杆3;

41.2、使用汽车吊将传力杆3安装至钢筋混凝土灌注桩6上,钢筋混凝土灌注桩6卡入限位挡板8内;

42.3、调整传力杆3,使传力杆3中心与钢筋混凝土灌注桩6的中心一致并垂直;

43.4、采用脚手管临时固定传力杆3。

44.步骤八,传力杆3周边灰土7回填并夯实;

45.1、采用2:8比例或3:7比例调制的灰土7,围绕传力杆3周边均匀分层夯实回填;

46.2、回填至传力杆3上端钢板露出地面。

47.步骤九,安放钢墩2和液压千斤顶1;

48.步骤十,码放试验配重,灌注桩抗压静载检测;

49.步骤十一,静载检测试验结束后,挖出传力杆3安装到下一处检测桩上,循环使用。

50.需要说明,本实用新型实施例中所有方向性指示(诸如上、下、左、右、前、后......)仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

51.另外,在本实用新型中如涉及“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在本实用新型的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体地限定。

52.在本实用新型中,除非另有明确的规定和限定,术语“连接”、“固定”等应做广义理解,例如,“固定”可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。

53.另外,本实用新型各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本实用新型要求的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。