1.本实用新型涉及建筑施工技术领域,具体涉及一种叠合板钢模具压紧装置。

背景技术:

2.目前,在构件生产企业中叠合板模具以钢模具为主。预制叠合板钢模具的固定方式一般在模台进行打孔或焊接螺栓对钢模具进行固定。此种固定方式,材料成本低,但安装过程中无论是打孔或焊接都会对模台造成一部分损伤,且构件完成生产后需要及时对模台进行清理。

技术实现要素:

3.为克服现有技术所存在的缺陷,现提供一种叠合板钢模具压紧装置,以解决现有预制叠合板模具固定方式对模台损伤大且频繁清理模台,导致生产效率低的问题。

4.为实现上述目的,提供一种叠合板钢模具压紧装置,模台用于搁置叠合板钢模具,叠合板钢模具压紧装置包括:

5.支承架,包括两第一横梁和两第二横梁,两所述第一横梁相对设置,所述第一横梁可拆卸地架设于所述模台的上方,所述第二横梁的两端分别位置可调地安装于两所述第一横梁;以及

6.多个压抵组件,多个所述压抵组件分别安装于所述第一横梁和所述第二横梁,所述压抵组件包括用于安装于所述第一横梁或所述第二横梁的锁附件、吊杆和用于压抵所述叠合板钢模具的上部的下压板,所述吊杆的上端高度可调地安装于所述锁附件,所述下压板连接于所述吊杆的下端。

7.进一步的,所述模台的上部形成有上翼缘板,所述上翼缘板沿所述模台的周向方向设置一圈,所述第一横梁的两端分别连接有竖向设置的支撑杆,所述支撑杆的下端连接有夹持件,所述夹持件夹持于所述上翼缘板。

8.进一步的,所述夹持件包括:

9.第一支承板,连接于所述支撑杆的下端;

10.第一夹板,固设于所述第一支承板;以及

11.与所述第一夹板相对设置的第二夹板,可升降地安装于所述第一支承板,所述第二夹板与所述第一夹板之间形成用于夹持所述上翼缘板的第一夹持空间。

12.进一步的,所述第一支承板的下部连接于所述第一夹板,所述支承板的上部连接有第一耳板,所述第一耳板开设有竖向设置的第一螺纹通孔,所述第二夹板连接有第一螺纹杆,所述第一螺纹杆螺纹连接于所述第一螺纹通孔。

13.进一步的,所述第二横梁的两端分别通过连接组件位置可调地安装于两所述第一横梁,所述连接组件包括:

14.第二支承板,所述第二支承板的下部开设有穿孔,所述第一横梁可活动地穿设于所述穿孔中;以及

15.第三夹板,固设于所述第二支承板的上部,所述第三夹板与所述第一横梁之间形成第二夹持空间,所述第二横梁搁置于所述第一横梁上且嵌设于所述第二夹持空间中。

16.进一步的,所述第三夹板安装有顶紧杆,所述顶紧杆抵顶于所述第二横梁的远离所述第一横梁的一侧。

17.进一步的,所述锁附件包括:

18.连接板,所述连接板具有相对的第一端和第二端,所述吊杆的上端高度可调地安装于所述连接板的第一端;

19.第四夹板,安装于所述连接板的第二端,所述第四夹板与所述连接板的第二端之间形成第三夹持空间,所述第一横梁或第二横梁搁置于所述第四夹板上且嵌设于所述第三夹持空间中。

20.进一步的,所述连接板的第一端开设有第二螺纹通孔,所述吊杆设有外螺纹,所述吊杆螺纹连接于所述第二螺纹通孔中。

21.本实用新型的有益效果在于,在模台进行打孔或焊接螺栓对钢模具进行固定。此种固定方式,材料成本低,但安装过程中无论是打孔或焊接都会对模台造成一部分损伤,且构件完成生产后需要及时对模台进行清理。

附图说明

22.通过阅读参照以下附图所作的对非限制性实施例所作的详细描述,本技术的其它特征、目的和优点将会变得更明显:

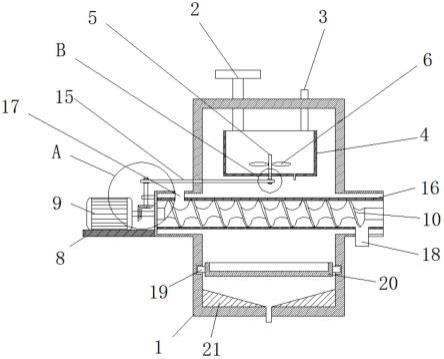

23.图1为本实用新型实施例的叠合板钢模具压紧装置的结构示意图。

24.图2为本实用新型实施例的夹持件的结构示意图。

25.图3为本实用新型实施例的压抵组件的结构示意图。

26.图4为本实用新型实施例的连接组件的结构示意图。

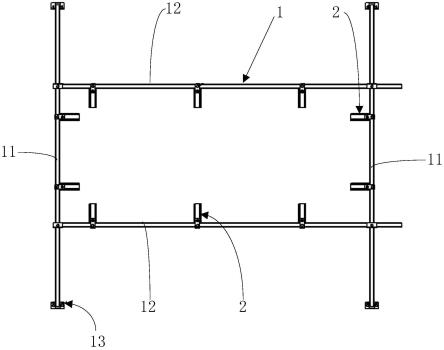

27.图5为本实用新型实施例的叠合板钢模具压紧装置的安装状态示意图。

具体实施方式

28.下面结合附图和实施例对本技术作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释相关实用新型,而非对该实用新型的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与实用新型相关的部分。

29.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本技术。

30.参阅图5所示,模台3用于搁置叠合板钢模具,叠合板钢模具压紧装置用于安装于模台3上。

31.参照图1至图5所示,本实用新型提供了一种叠合板钢模具压紧装置,包括:支承架1和多个压抵组件2。

32.具体的,支承架1包括两第一横梁11和两第二横梁12。两第一横梁 11相对设置。第一横梁11可拆卸地架设于模台3的上方。第二横梁12 的两端分别位置可调地安装于两第一横梁11。

33.多个压抵组件2分别安装于第一横梁11和第二横梁12。具体的,压抵组件包括锁附

件21、吊杆22和下压板23。

34.锁附件21安装于第一横梁11或第二横梁12。

35.下压板23用于压抵叠合板钢模具的上部。

36.吊杆22的上端高度可调地安装于锁附件21。下压板连接于吊杆22 的下端。

37.两第一横梁11和两第二横梁12围合成一矩形框。多个压抵组件2 沿矩形框的周向方向设置间隔设置。

38.本实用新型的叠合板钢模具压紧装置,两第一横梁和两第二横梁分别安装有多个压抵组件以压紧设置于模台上的叠合板钢模具,通过第二横梁的位置的调节从而提升叠合板钢模具更换型号的效率,使用后可以直接进行拆除,减少对模台的打磨工作,避免在模台进行打孔或焊接螺栓以损伤模台,且降低对模台清理频率,提高叠合板生产效率。

39.在本实施例中,模台3的上部形成有上翼缘板。上翼缘板沿模台3 的周向方向设置一圈。第一横梁11的两端分别连接有竖向设置的支撑杆 111。支撑杆111的下端连接有夹持件13。夹持件13夹持于上翼缘板。

40.具体的,夹持件13包括:第一支承板131、第一夹板132和第二夹板133。

41.第一支承板131连接于支撑杆的下端。第一夹板132固设于第一支承板131。

42.第二夹板133与第一夹板132相对设置。第二夹板133可升降地安装于第一支承板131。第二夹板133与第一夹板132之间形成用于夹持模台的上翼缘板的第一夹持空间。

43.在本实施例中,第一横梁沿模台的宽度方向设置,第二横梁沿模台的长度方向设置。两第一横梁平行设置,两第二横梁平行设置。

44.作为一种较佳的实施方式,第一支承板131的下部连接于第一夹板 132。支承板的上部连接有第一耳板134。第一耳板134开设有竖向设置的第一螺纹通孔。第二夹板133连接有第一螺纹杆135。第一螺纹杆135 螺纹连接于第一螺纹通孔。

45.作为一种较佳的实施方式,第二横梁12的两端分别通过连接组件14 位置可调地安装于两第一横梁11。具体的,连接组件14包括:第二支承板141和第三夹板142。

46.第二支承板141的下部开设有穿孔。第一横梁11可活动地穿设于穿孔中。在本实施例中,第二支承板的下部连接有承托板,承托板支撑于第一横梁的底部。

47.第三夹板142固设于第二支承板141的上部。第三夹板142与第一横梁11之间形成第二夹持空间。第二横梁12搁置于第一横梁11上且嵌设于第二夹持空间中。

48.作为一种较佳的实施方式,第三夹板142安装有顶紧杆143。顶紧杆 143抵顶于第二横梁12的远离第一横梁11的一侧。具体的,在本实施例中,顶紧杆为螺纹杆,第三夹板142上开设有螺纹孔,顶紧杆螺纹连接于第三夹板的螺纹孔中,且延伸至第三夹板的内侧并抵顶于第二横梁12 的上部。

49.在本实施例中,第一横梁和第二横梁为矩形方管。压抵组件的锁附件可拆卸地安装于第一横梁或第二横梁上。具体的,锁附件21包括:连接板211和第四夹板212。

50.其中,连接板211具有相对的第一端和第二端。在本实施例中,吊杆22的上端高度可调地安装于连接板211的第一端。

51.第四夹板212安装于连接板211的第二端。第四夹板212与连接板 211的第二端之间形成第三夹持空间。第一横梁11或第二横梁12搁置于第四夹板212上且嵌设于第三夹持空间中。

52.连接板211的第一端开设有第二螺纹通孔。吊杆22设有外螺纹。吊杆22螺纹连接于第二螺纹通孔中。

53.连接板的第二端开设有第三螺纹通孔。连接板的中部向下延伸形成支撑板,第四夹板连接于支撑板的底部。第三螺纹通孔对准于第四夹板。第三螺纹孔中螺合有锁止螺纹杆,锁止螺纹杆的底端伸至连接板的第二端的下方且顶紧于第一横梁11或第二横梁12以锁固第一横梁 11或第二横梁12。

54.以上描述仅为本技术的较佳实施例以及对所运用技术原理的说明。本领域技术人员应当理解,本技术中所涉及的实用新型范围,并不限于上述技术特征的特定组合而成的技术方案,同时也应涵盖在不脱离所述实用新型构思的情况下,由上述技术特征或其等同特征进行任意组合而形成的其它技术方案。例如上述特征与本技术中公开的(但不限于)具有类似功能的技术特征进行互相替换而形成的技术方案。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。