1.本发明涉及设备维护技术领域,具体涉及一种自动链条维护技术。

背景技术:

2.在工业生产设备中,链条传动因其传动距离长,动力衰减小,驱动装置简单等特点被大量应用在诸多场景中。但链条随着使用时间的积累,机械磨损的微小金属屑混合润滑油形成的油泥附着在链条上难以清除,附着的油泥长期随机构运转,加剧了机械链条的磨损。由于链条安装在导槽中,其机械结构设计仅提供日常润滑油加注口,无法快速清理链条附着的大量油泥,且链条的安装位置一般不利于快速拆卸维护。

3.目前市场上的自动链条维护装置均为自动润滑系统,以不同形式实现周期内润滑剂自动加注,主要有重力加注和气压差加注等。但现有的自动润滑系统仅能实现润滑剂的自动加注以及润滑剂耗尽报警两个功能,无法清洁链条中附着的微小金属屑。以某品牌的气动单点自动润滑器为例,其由润滑器安装基座和加压润滑剂储存瓶组成。当加压润滑剂储存瓶安装到润滑器基座之后,其加压瓶体内部的压缩气体开始缓慢向外压出润滑剂,润滑剂通过基座的滴注口滴落在链条上,实现一定周期内链条自动润滑。其缺点有两方面:一方面,链条如果未做清洁而单纯补充润滑剂,链条附着的油泥会阻止润滑剂覆盖到转轴等动作零件上,润滑效果随时间加长而逐渐弱化;另一方面,一旦加压润滑剂储存瓶投入使用后,其压力外泄无法停止,无论设备是否处于运行状态,润滑剂的消耗都不受控的持续消耗,十分不利于成本控制。

技术实现要素:

4.为了解决现有自动链条维护装置无法快速清理链条表面油泥的问题,本发明提出了一种自动链条维护装置。

5.本发明的技术方案如下:

6.一种自动链条维护装置,包括控制系统、振动清洁系统、清洁油循环喷射系统和自动润滑系统;

7.所述振动清洁系统用于带动链条振动,使得链条表面的附着物松动或脱落;

8.所述清洁油循环喷射系统用于向振动的链条上喷射油液和气体,以带走链条表面松动的附着物,实现链条的清洁;

9.所述自动润滑系统用于向完成清洁后的链条上喷射润滑油,实现链条的润滑;

10.所述控制系统用于按照预定模式控制所述振动清洁系统和自动润滑系统工作,实现链条的维护。

11.优选地,所述控制系统的控制模式包括定期维护模式、定量维护模式和手动维护模式;所述定期维护模式为控制系统进行计时,每到达预设的维护周期时控制执行一次维护;所述定量维护为控制系统记录链条的运行里程,每到达预设的维护里程时控制执行一次维护;所述手动维护为控制系统接收到手动触发信号后控制执行一次维护。

12.优选地,所述振动清洁系统包括超声波发生器、超声波振膜、从动振动轮和软连接支座;所述超声波发生器置于基座中;所述超声波振膜通过软连接支座与超声波发生器连接,所述超声波振膜用于接收超声波发生器发射的超声波,并将超声波能量转换为机械波带动从动振动轮振动;所述从动振动轮通过与链条咬合带动链条振动。

13.优选地,所述软连接支座为橡胶材质。

14.优选地,所述振动清洁系统还包括光电传感器,所述光电传感器设于所述基座中,用于感应所述从动振动轮的转动圈数,并将信号传送至所述控制系统计算链条运行里程。

15.优选地,所述清洁油循环喷射系统包括清洁油喷枪、气喷枪、清洁油回流槽、清洁油储存箱、清洁油过滤器、清洁油泵和第一压缩气管;所述清洁油过滤器用于对清洁油泵从清洁油储存箱中抽取的油液进行过滤后进入清洁油泵,所述清洁油泵用于将油液输送至清洁油喷枪,所述清洁油喷枪用于对准咬合处的链条喷射油液;所述第一压缩气管将压缩气体输送至所述气喷枪,所述气喷枪用于对通过咬合处之后的链条喷气,使得吹落的油液落入清洁油回流槽,然后流入清洁油储存箱中。

16.优选地,所述清洁油循环喷射系统还包括压强传感器,所述压强传感器设于所述清洁油过滤器中的可替换滤芯两侧,用于采集可替换滤芯前后的压强数据差值,并传送至所述控制系统以判定滤芯是否需要更换。

17.优选地,所述自动润滑系统包括润滑剂储存箱、润滑剂喷枪、第二压缩气管和润滑油管;所述润滑剂喷枪用于将第二压缩气管和润滑油管输出的气体和润滑油混合后雾化,然后喷淋在链条表面,完成链条的润滑。

18.一种自动链条维护方法,应用如上所述的自动链条维护装置,所述方法包括以下步骤:

19.s1、选择控制系统的控制模式,控制器持续监控触发信号,当收到手动触发信号或者到达预设的维护周期或维护里程时,启动清洁油循环喷射系统,清洁油泵抽取经清洁油过滤器过滤后的油液喷淋在从动振动轮与链条咬合处;

20.s2、经预设的延迟时间时启动振动清洁系统,喷淋在咬合处的油液收到振动在振动作用下,使得链条表面附着物松动或脱落;

21.s3、链条通过咬合处后继续前进,气喷枪喷射清洁过的链条,将链条上的油液和表面附着物吹落至清洁油回流槽,再流入清洁油储存箱循环使用;

22.s4、链条继续前进,启动自动润滑系统,润滑油与压缩空气被注入润滑剂喷枪,雾化后喷淋在链条表面,完成链条的润滑。

23.一种计算机可读存储介质,所述计算机可读存储介质用于存储计算机程序,所述计算机程序执行如上所述的自动链条维护方法。

24.与现有技术相比,本发明解决了现有自动链条维护装置无法快速清理链条表面油泥的问题,具体有益效果为:

25.1.本发明提供的维护装置不但实现了现有自动润滑器具备的所有功能,还实现了润滑剂加注的控制以及链条的自动化免拆卸清洁,降低了润滑剂的消耗成本以及链条的机械磨损,降低了维护成本和维护工时;

26.2.本发明提供的维护方法无需拆卸链条机构,即可实现链条精细清洗与自动润滑,简单设定清洁参数即可实现寿命内链条自维护,解决了由于链条清洁不到位导致过度

磨损进而影响使用寿命的问题,减少或消除链条寿命周期内的拆卸维护次数。

附图说明

27.图1为本发明提供的自动链条维护装置结构示意图;

28.图2为本发明提供的自动链条维护方法流程示意图。

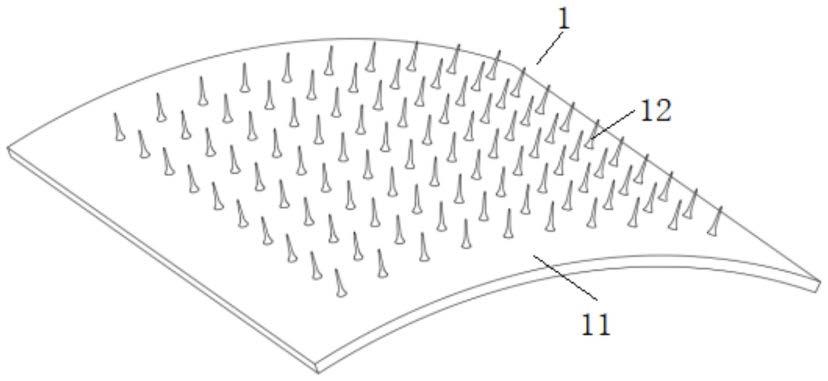

29.附图标记说明:

30.1、从动振动轮;2、基座、;3、超声波振膜;4、软连接座;5、链条;6、清洁油回油槽;7、第一压缩气管;8、第二压缩气管;9、润滑油管;10、润滑剂储存箱;11、清洁油储存箱;12、清洁油过滤器;13、清洁油泵;14、清洁油喷枪;15、润滑器喷枪;16、气喷枪。

具体实施方式

31.为使本发明的技术方案更加清楚,下面将结合本发明的说明书附图,对本发明实施例中的技术方案进行清楚、完整地描述,需要说明的是,以下实施例仅用于更好地理解本发明的技术方案,而不应理解为对本发明的限制。

32.实施例1.

33.本实施例提供了一种自动链条维护装置,包括控制系统、振动清洁系统、清洁油循环喷射系统和自动润滑系统;

34.所述振动清洁系统用于带动链条5振动,使得链条5表面的附着物松动或脱落;

35.所述清洁油循环喷射系统用于向振动的链条5上喷射油液和气体,以带走链条5表面松动的附着物,实现链条5的清洁;

36.所述自动润滑系统用于向完成清洁后的链条5上喷射润滑油,实现链条5的润滑;

37.所述控制系统用于按照预定模式控制所述振动清洁系统和自动润滑系统工作,实现链条5的维护。

38.本实施例所述维护装置不但能够实现现有自动润滑器的所有功能,还能实现润滑剂加注的控制以及链条的自动化免拆卸清洁,降低了润滑剂的消耗成本以及链条的机械磨损,降低了维护成本和维护工时。

39.实施例2.

40.本实施例为对实施例1的进一步举例说明,所述控制系统的控制模式包括定期维护模式、定量维护模式和手动维护模式;所述定期维护模式为控制系统进行计时,每到达预设的维护周期时控制执行一次维护;所述定量维护为控制系统记录链条5的运行里程,每到达预设的维护里程时控制执行一次维护;所述手动维护为控制系统接收到手动触发信号后控制执行一次维护。

41.实施例3.

42.本实施例为对实施例2的进一步举例说明,如图1所示,所述振动清洁系统包括超声波发生器、超声波振膜3、从动振动轮1和软连接支座4;所述超声波发生器置于基座2中;所述超声波振膜3通过软连接支座4与超声波发生器连接,所述超声波振膜3用于接收超声波发生器发射的超声波,并将超声波能量转换为机械波带动从动振动轮1振动;所述从动振动轮1通过与链条5咬合带动链条5振动。

43.本实施例所示振动清洁系统通过超声波发生器在极近的距离上将超声波发射到

超声波振膜3上,由于从动振动轮1与软连接支座4之间为软连接,被动振动的振膜将能量转换为机械波带动从动振动轮做微小幅度的高频率振动。链条由于与从动振动轮压紧、咬合而在咬合处与从动振动轮以相同的频率、相近的振幅振动。喷淋在咬合处的油液因与振动的从动振动轮和链条相接触而收到高频机械波的能量。基于超声波的“空化效应”可知,在这种情况下无数微小的气泡会在油液与链条的表面不断生成、消失。微小气泡造成的冲击波轰击链条表面的附着物,使之松动脱落,被不断喷淋的油液冲走。

44.实施例4.

45.本实施例为对实施例3的进一步举例说明,所述软连接支座4为橡胶材质。

46.实施例5.

47.本实施例为对实施例3的进一步举例说明,所述振动清洁系统还包括光电传感器,所述光电传感器设于所述基座2中,用于感应所述从动振动轮1的转动圈数,并将信号传送至所述控制系统计算链条5运行里程。

48.本实施例所述装置包括光电传感器,通过照射从动振动轮表面的特征孔,并以信号闪烁次数换算从动振动轮的旋转周数,当控制系统计算链条运转里程大于或等于预设维护里程时,控制器启动一次清洁、润滑流程,实现定量模式的维护工作。

49.实施例6.

50.本实施例为对实施例1的进一步举例说明,如图1所示,所述清洁油循环喷射系统包括清洁油喷枪14、气喷枪17、清洁油回流槽6、清洁油储存箱11、清洁油过滤器12、清洁油泵13和第一压缩气管7;所述清洁油过滤器12用于对清洁油泵13从清洁油储存箱11中抽取的油液进行过滤后进入清洁油泵13,所述清洁油泵13用于将油液输送至清洁油喷枪14,所述清洁油喷枪14用于对准咬合处的链条5喷射油液;所述第一压缩气管7将压缩气体输送至所述气喷枪17,所述气喷枪17用于对通过咬合处之后的链条5喷气,使得吹落的油液落入清洁油回流槽6,然后流入清洁油储存箱11中。

51.实施例7.

52.本实施例为对实施例6的进一步举例说明,所述清洁油循环喷射系统还包括压强传感器,所述压强传感器设于所述清洁油过滤器12中的可替换滤芯两侧,用于采集可替换滤芯前后的压强数据差值,并传送至所述控制系统以判定滤芯是否需要更换。

53.清洁油泵13从清洁油储存箱11中抽取的油液会在进入泵体之前先被清洁油过滤器12过滤,油液中的金属粉末、碎屑等被拦截在过滤器的可替换滤芯之中。本实施例在滤芯两侧集成压强传感器,控制器采集滤芯前后压强传感器的数据差值判定滤芯寿命是否耗尽,避免因滤芯失效影响装置的维护效果。

54.实施例8.

55.本实施例为对实施例1的进一步举例说明,如图1所示,所述自动润滑系统包括润滑剂储存箱10、润滑剂喷枪15、第二压缩气管8和润滑油管9;所述润滑剂喷枪15用于将第二压缩气管8和润滑油管9输出的气体和润滑油混合后雾化,然后喷淋在链条5表面,完成链条5的润滑。

56.实施例9.

57.本实施例提供了一种自动链条维护方法,应用如实施例1-8中任一项所述的自动链条维护装置,所述方法包括以下步骤:

58.s1、选择控制系统的控制模式,控制器持续监控触发信号,当收到手动触发信号或者到达预设的维护周期或维护里程时,启动清洁油循环喷射系统,清洁油泵13抽取经清洁油过滤器12过滤后的油液喷淋在从动振动轮1与链条5咬合处;

59.s2、经预设的延迟时间后启动振动清洁系统,喷淋在咬合处的油液收到振动在振动作用下,使得链条5表面附着物松动或脱落;

60.s3、链条5通过咬合处后继续前进,气喷枪17喷射清洁过的链条5,将链条5上的油液和表面附着物吹落至清洁油回流槽6,再流入清洁油储存箱11循环使用;

61.s4、链条5继续前进,启动自动润滑系统,润滑油与压缩空气被注入润滑剂喷枪15,雾化后喷淋在链条5表面,完成链条5的润滑。

62.本实施例所述的维护方法无需拆卸链条机构,即可实现链条精细清洗与自动润滑,简单设定清洁参数即可实现寿命内链条自维护,解决了由于链条清洁不到位导致过度磨损进而影响使用寿命的问题,减少或消除链条寿命周期内的拆卸维护次数。

63.实施例10.

64.本实施例提供了一种计算机可读存储介质,所述计算机可读存储介质用于存储计算机程序,所述计算机程序执行如实施例9所述的自动链条维护方法。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。