1.本发明涉及凿岩技术领域,特别是指一种液压凿岩机的冲击性能测试系统及方法。

背景技术:

2.液压凿岩机主要被用于矿区开采、地质勘探、隧道施工等设施建设

。在实际的工程应用过程中,液压凿岩机与其他破岩机械相比,拥有破岩效率高、环境污染少、操作安全性高和控制方便等特点。

3.目前的液压凿岩机冲击性能测试方法多采用直接打击岩石的方式,通过记录打击一定长度孔的时长,粗略评价凿岩机的冲击性能,而无法准确获得其性能参数,由于岩石性能不定难以准确保证测试条件稳定,存在测试成本高、操作复杂、可重复性较低、受人为因素影响较大,测试结果不能客观反映液压凿岩机实际的冲击性能参数的问题,不能够满足不同功率等级设备的测试,不能够有效模拟出不同岩性下的破岩效率。

4.授权公告号为cn107543734a的中国专利公开了一种带有落锤标定的凿岩机冲击性能测试方案,其依靠重物作为负载,吸收凿岩机冲击能量,并依靠落锤法进行参数标定,并利用应力波的方式进行能量抓取,以实现对冲击性能参数的测试。但是该方法需要配置大型重物,测试试验台体积庞大,同时针对不同功率等级被测对象适应性差,需要更换不同规格重物,并且数据采集受到实验人员影响关联性大、操作麻烦。

技术实现要素:

5.本发明提供了一种液压凿岩机的冲击性能测试系统及方法,现有的系统及方法具有以下问题:无法准确方便获得其性能参数,操作复杂,测试结果不能客观反映液压凿岩机实际的冲击性能参数,不能够满足不同功率等级设备的测试,不能够有效模拟出不同岩性下的破岩效率。

6.为解决上述技术问题,本发明的实施例提供如下方案:一方面,本发明实施例提供一种液压凿岩机的冲击性能测试系统,测试系统包括机构部分和测试采集部分;机构部分包括受冲油缸,受冲油缸的活塞杆与液压凿岩机的钎头通过连接套连所述机构部分包括受冲油缸,所述受冲油缸的活塞杆与液压凿岩机的钎头通过连接套连接,且所述受冲油缸的活塞杆的轴线与所述液压凿岩机的钎头的轴线保持同轴线 ,所述受冲油缸与加载油缸经由单向阀连通,液压泵站为所述液压凿岩机工作提供动力 和且为所述受冲油缸、所述加载油缸复位提供动力 ;在所述加载油缸的有杆腔通路上安装有加载溢流阀和蓄能器,设定所述加载溢流阀的不同溢流压力值以测试不同硬度的岩石,所述蓄能器为所述加载油缸提供稳定的背压;所述测试采集部分包括传感器和采集系统,所述传感器采集到的数据传递给所述采集系统,所述采集系统计算获得冲击性能参数 ,所述冲击性能参数包括冲击能、冲击频

率和冲击功率;其中,所述加载油缸安装有位移传感器,用于测量所述加载油缸的活塞杆的位移,其中,所述位移传感器采集到的位移数据用于模拟岩石凿入量所述位移传感器采集到的位移数据模拟了岩石凿入量 ;在所述受冲油缸的无杆腔、所述加载油缸的无杆腔及有杆腔并联有压力传感器,在所述受冲油缸的无杆腔上安装有温度传感器,在所述加载油缸的有杆腔内串联有流量传感器。

7.优选地,所述受冲油缸通过所述连接套与所述液压凿岩机的钎头连接。

8.优选地,所述连接套得以更换不同规格的连接套以适应不同规格的钎头。

9.优选地,所述压力传感器、所述温度传感器、所述流量传感器和所述位移传感器分别连接所述采集系统,所述采集系统连接计算机。

10.优选地,所述测试系统还包括加载试验台架和冲击台架,所述受冲油缸、推进油缸、推进梁、所述液压凿岩机安装在冲击台架上,所述加载油缸、配套液压阀组、所述蓄能器安装在加载试验台架上。

11.优选地,在所述加载油缸的前端安装有位移传感器,所述位移传感器用于实时获取加载油缸的位移数据。

12.优选地,所述受冲油缸的无杆腔与所述加载油缸的无杆腔分别配置单向阀;所述受冲油缸的无杆腔与所述加载油缸的无杆腔配置单向阀,并采用硬管连接通过硬管连接。

13.优选地,所述测试系统还包括电控柜,所述压力传感器连接所述电控柜的压力二次数显仪表,压力二次数显仪表显示瞬间压力值;所述流量传感器连接所述电控柜的流量二次数显仪表,流量二次数显仪显表示瞬间流量值;所述温度传感器连接所述电控柜的温度二次数显仪表温度二次数显仪表显示瞬间温度值。

14.另一方面,本发明实施例提供一种液压凿岩机的冲击性能测试方法,其特征在于,所述方法包括:搭建所述的液压凿岩机的冲击性能测试系统:打开系统软件,设定测试通道,设置采样频率、量程和输出模式,准备测试开始;将所述加载油缸和所述受冲油缸调节到指定位置,所述推进油缸为所述液压凿岩机施加推进力,并保证施加推进力后,所述凿岩机钎头、所述连接套、所述受冲油缸活塞杆三者紧密贴合;此时所述液压凿岩机推进,所述测试系统 应处于静止状态;所述液压凿岩机开启冲击,所述加载油缸和所述受冲油缸在受到液压凿岩机 冲击力作用下开始发生运动,所述所述压力传感器、所述温度传感器、所述流量传感器和所述位移传感器传感器 采集数据并通过所述采集系统传递给计算机,所述计算机通过数据计算冲击性能,得到所述液压凿岩机的冲击能、冲击频率和冲击功率;设定不同的所述加载溢流阀的溢流压力,重复以上步骤,模拟冲击不同硬度岩石时,测试所述液压凿岩机的冲击性能和不同硬度岩石下的凿入量。

15.优选地,得到冲击能的公式为:

为冲击能,j;为流量损失系数;为受冲油缸无杆腔第次冲击产生的峰值压力,mpa;为单向阀的开启压力,mpa;为加载油缸的有杆腔设定压力,mpa;为推进压力,mpa;为加载油缸和受冲油缸有杆腔面积,mm2;为加载油缸和受冲油缸无杆腔面积,mm2;为推进油缸的推进方向油液有效作用面积腔面积,mm2;为加载油缸有杆腔容腔空间的高度,mm;为油液密度,kg/m3;为加载油缸活塞质量,kg,其中,所述加载油缸活塞质量取决于安装形式,如果水平放置,所述加载油缸活塞质量的数值为0;为油液质量,kg,,其中,油液质量取决于安装形式,如果水平放置,所述油液质量的竖直为0;满足公式关系:其中,为加载油缸的位移速度,mm/s;f为冲击频率,hz;得到所述冲击频率的方法为:由于受冲测试系统的压力及位移变化频率与被测对象具有相同的频率,故可以通过对加载油缸活塞杆位移曲线、加载油缸或者受冲油缸压力曲线进行fft变换,计算设备冲击频率数值:

其中,为加载油缸活塞杆位移;为受冲油缸的无杆腔压力,mpa;为加载油缸的无杆腔压力,mpa;得到冲击功率的公式为:其中,p为冲击功率,kw。

16.本发明的上述方案至少包括以下有益效果:1.系统及方法实现了液压凿岩机冲击能量吸收和冲击性能检测的基本要求。受冲油缸和加载油缸及其配套部件用于吸收凿岩机冲击的能量,保证设备测试运行;系统及方法配置的压力传感器为高精度的压力检测元件,位移传感器为高精度的位移检测元件,实现了间接获得冲击参数,有效地解决了直接测试方法条件苛刻的难题,可重复性高、操作简单、经济成本低、测试结果准确。

17.2.设定所述加载溢流阀的不同溢流压力值以实现模拟测试不同硬度的岩石工况,分析不同岩性下的破岩效率。

18.3.通过调节加载溢流阀的压力来调整负载大小,满足对于不同功率等级液压凿岩机的测试需求。

19.4.蓄能器为加载油缸提供稳定的背压,使得单向阀在液压凿岩机没有开启冲击之前不会被打开,受冲油缸内的液压油不会进入加载油缸的无杆腔,产生提前的加载位移,同时当溢流阀反应迟钝时维持系统压力稳定,保证测试曲线平稳。

20.5.测试过程无需直接接触式测量(例如应变片)设备安装,测试结构受到人为影响小,准确度高,可重复性强。

附图说明

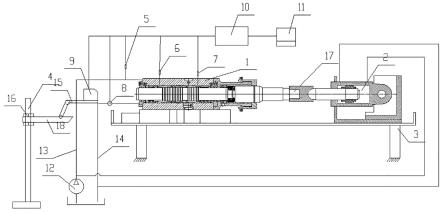

21.图1为本发明的测试系统结构图;图2为单向阀的1、2口压力信号图,a为受冲油缸的无杆腔压力,b为加载油缸无杆腔压力;图3为加载油缸活塞的位移图;图4为本发明的液压凿岩机的冲击性能测试方法的流程图一;图5为本发明的液压凿岩机的冲击性能测试方法的流程图二。

22.附图标记:1、液压凿岩机;2、受冲油缸;3、加载油缸;4、液压阀组;5、加载溢流阀;6、泵站;7、连接套;8、推进油缸;9、加载油缸的有杆腔压力传感器;10、温度传感器;11、受冲油缸的无

杆腔压力传感器;12、加载油缸的无杆腔压力传感器;13、流量传感器;14、采集系统;15、计算机;16、位移传感器;17、冲击台架;18、加载试验台架;19、蓄能器;20、单向阀。

具体实施方式

23.下面将参照附图更详细地描述本公开的示例性实施例。虽然附图中显示了本公开的示例性实施例,然而应当理解,可以以各种形式实现本公开而不应被这里阐述的实施例所限制。相反,提供这些实施例是为了能够更透彻地理解本公开,并且能够将本公开的范围完整的传达给本领域的技术人员。

24.如图1所示的,本发明实施例提供了一种液压凿岩机的冲击性能测试系统,测试系统包括机构部分和测试采集部分。

25.机构部分包括受冲油缸2,受冲油缸2的活塞杆与液压凿岩机1的钎头通过连接套7连接,且受冲油缸2的活塞杆的轴线与液压凿岩机1的钎头的轴线保持同轴线,受冲油缸2与加载油缸3经由单向阀20连通,液压泵站6为液压凿岩机1工作和受冲油缸2、加载油缸3复位提供动力;在加载油缸3的有杆腔通路上安装有加载溢流阀5和蓄能器19,设定加载溢流阀5的不同溢流压力值以测试不同硬度的岩石,蓄能器19为加载油缸3提供稳定的背压;测试采集部分包括传感器和采集系统14,传感器采集到的数据传递给采集系统14,采集计算获得冲击性能参数,冲击性能参数包括冲击能、冲击频率和冲击功率;在加载油缸3安装有位移传感器16,用于测量加载油缸3的活塞杆的位移,其中位移传感器16采集到的位移数据模拟了岩石凿入量;在受冲油缸2的无杆腔、加载油缸3的无杆腔及有杆腔并联有压力传感器,在受冲油缸2的无杆腔上安装有温度传感器10,在加载油缸3的有杆腔内串联有流量传感器13。压力传感器包括加载油缸的有杆腔压力传感器9、受冲油缸的无杆腔压力传感器11和加载油缸的无杆腔压力传感器12。

26.具体地,工控机根据数据计算冲击能和冲击功率,冲击性能参数包括冲击能和冲击功率。本实施例的测试采集部分包括压力传感器、流量传感器13、位移传感器16、温度传感器10、采集系统14组成。在系统上安装位移传感器16、压力传感器、温度传感器10和流量传感器13,根据传感器采集到的数据计算获得冲击性能参数(包括冲击能、冲击频率和冲击功率)。在加载台架上安装有位移传感器16,用于测量加载油缸3活塞杆的位移,其中位移传感器16采集到的位移数据模拟了岩石凿入量。本实施例的压力传感器为高精度的压力检测元件,位移传感器16为高精度的位移检测元件,实现了间接获得冲击参数,有效地解决了直接测试方法条件苛刻的难题,可重复性高、操作简单、经济成本低、适用性广。

27.系统设定加载溢流阀5的不同溢流压力值以测试不同硬度的岩石,实现岩性模拟,分析不同岩性下的破岩效率;通过调节加载溢流阀5的压力来调整负载大小,满足对于不同功率等级液压凿岩机1的测试需求;本实施例的系统利用了压力传感器、温度传感器10、流量传感器13和位移传感器16采集压力数据、温度数据、流量数据和位移数据,得以获取凿岩机冲击性能参数;蓄能器19为加载油缸3提供稳定的背压,使得单向阀20在液压凿岩机1没有开启冲击之前不会被打开,受冲油缸2内的液压油不会进入加载油缸3的无杆腔,产生提前的加载位移,同时当溢流阀反应迟钝时维持系统压力稳定,保证测试曲线平稳。具体地,加载油缸3与受冲油缸2部分的缸体固定不动,推进油缸8对凿岩机施加恒定的推进力。

28.优选地,受冲油缸2通过连接套7与液压凿岩机1的钎头连接。连接套7得以更换不

同规格的连接套7以适应不同规格的钎头。

29.优选地,压力传感器、温度传感器10、流量传感器13、位移传感器16连接采集系统14,采集系统14连接计算机15。计算机15连接打印机,得以打印报告。

30.优选地,系统还包括加载实验台架18和冲击台架17,受冲油缸2、推进油缸8、推进梁、液压凿岩机1安装在冲击台架17上,具体地,液压凿岩机1安装在推进梁上,推进油缸8推动液压凿岩机1移动;加载油缸3、配套液压阀组4、蓄能器19安装在加载试验台架18上。具体地,加载油缸3根据需要采取竖直或者水平布置。

31.优选地,在加载油缸3的前端安装有位移传感器16,用于实时获取加载油缸3的位移数据。

32.优选地,受冲油缸2的无杆腔与加载油缸3的无杆腔配置单向阀20,并采用硬管连接,硬管连接有效地减小了油管膨胀能量损失。

33.优选地,还包括电控柜,压力传感器连接电控柜的压力二次数显仪表,压力二次数显仪表显示瞬间压力值;流量传感器13连接电控柜的流量二次数显仪表,流量二次数显仪表显示瞬间流量值;温度传感器10连接电控柜的温度二次数显仪表,温度二次数显仪表显示瞬间温度值。

34.受冲油缸2、加载油缸3优选同等规格的参数规格形式;初选液压缸(受冲油缸2、加载油缸3)参数的选取:当活塞作用力和油缸腔室压力为己知时,利用公式1-1得到对应的缸体内径d为:其中,为活塞作用力,为油缸腔室压力,为流量损失系数。

35.活塞杆(受冲油缸2、加载油缸3)的设计计算:根据缸体内径来确定,利用公式1-2,活塞缸直径d为:如图4~图5所示的,本发明实施例提供了一种液压凿岩机的冲击性能测试方法,方法包括:s100、打开测试软件,设定测试通道(传感器参数:采样频率、量程、输出模式等设置),准备测试开始;s200、液压系统调节:s210、将加载油缸3和受冲油缸2调节到初始位置,受冲油缸2处于接近完全伸出状态,加载油缸3处于接近完全缩回状态。

36.s220、加载溢流阀5和蓄能器19设定,根据被测凿岩机冲击参数设置相应溢流阀压力以及蓄能器19压力;s230、推进油缸8调节:推进油缸8为液压凿岩机1施加推进力,需要保证施加推进

力后凿岩机钎头、连接套7、受冲油缸2活塞杆三者紧密贴合。对液压凿岩机1施加推进力,系统应处于静止状态;此过程中,加载油缸3受到溢流阀的初始压力作用下,加载油缸3的有杆腔的压力小于设定压力,使得加载油缸3的无杆腔内液压油的压力大于受冲油缸2的无杆腔内液压油的压力,保证了在未开始冲击时,单向阀20不会提前打开,受冲油缸2内液压油不会提前进入加载油缸3;s300、液压凿岩机1开启冲击,加载油缸3和受冲油缸2在受到凿岩机冲击力作用下开始发生运动,传感器采集数据并通过采集系统14传递给计算机15,计算机15通过数据计算冲击性能;此过程中,受冲油缸2受到冲击力,压缩受冲油缸2的无杆腔内液压油,使得液压油通过单向阀20进入加载油缸3的无杆腔,加载油缸3的无杆腔压力了超过溢流阀设定压力,溢流阀打开,行成开路加载油缸3的活塞杆产生加载位移,此压力下的位移量模拟了岩石的凿入量;s400、设定不同的加载溢流阀5的溢流压力,重复上述步骤s300,模拟冲击不同硬度岩石时液压凿岩机1的冲击性能和不同硬度岩石下的凿入量;在步骤s220中,需要进行加载溢流阀5压力和蓄能器19压力设定:溢流阀设置压力的选取:为了保证测试系统位移存在叠加性,并且保证造成位移发生的变量只能是冲击造成的,需要保证在只受到推进力时该测试系统需要保持单向阀20关闭静止不动,只在收到冲击时才出现单向阀20的打开,加载油缸3才会发生运动。实际曲线如下图2,满足公式1-3:其中,为溢流阀设定压力;s为加载油缸3有杆腔容腔空间的高度,mm;为油液密度,kg/m3;为加载油缸3活塞质量,kg(取决于安装形式,如果水平放置为0);为油液质量,kg,其中;(取决于安装形式,如果水平放置为0)为加载油缸3和受冲油缸2有杆腔面积,mm2;为加载油缸3和受冲油缸2无杆腔面积,mm2;为推进力,n;为冲击力,n;需要预估;

其中,为凿岩机活塞质量;kg,为预估冲击能,j;为凿岩机撞击停顿时间,约0.2-0.5ms;为单向阀20开启压力,mpa;根据被测对象冲击能适当调整溢流阀压力,当被测对象冲击能较大,增大溢流阀设定压力,模拟硬度更大的岩石工况,可以有效地增加测试的允许时间;反之,当被测对象冲击能较小时,减小溢流阀设定压力,模拟硬度更小的岩石工况,保证测试对象可以有效推动加载油缸3,保证测试的进行。

37.配置蓄能器19,蓄能器19充气压力略大于溢流阀设定压力,约为溢流阀设定压力的1.1-1.4倍,蓄能器19可以有效地稳定测试过程中的压力信号。

38.在步骤s300中,位移曲线如下图3,利用公式1-4,得到冲击能的方法为:4,得到冲击能的方法为:为冲击能,j;为流量损失系数;为受冲油缸2无杆腔第n次冲击产生的峰值压力,mpa;为单向阀20的开启压力,mpa;为加载油缸3的有杆腔设定压力,mpa;为推进压力,mpa;为加载油缸3和受冲油缸2有杆腔面积,mm2;为加载油缸3和受冲油缸2无杆腔面积,mm2;为推进油缸8的推进方向油液有效作用面积腔面积,mm2;s为加载油缸3有杆腔容腔空间的高度,mm;为油液密度,kg/m3;为加载油缸3活塞质量,kg(取决于安装形式,如果水平放置为0);

为油液质量,kg,其中;(取决于安装形式,如果水平放置为0)满足公式关系:其中,k为加载油缸3的位移速度,mm/s;f为冲击频率,hz。

39.得到冲击频率的方法为:在步骤s300中,位移曲线如下图3,利用公式1-6,得到冲击频率的方法为:由于受冲测试系统的压力及位移变化频率与被测对象具有相同的频率,故可以通过对加载油缸3活塞杆位移曲线、加载油缸3或者受冲油缸2压力曲线进行fft变换,计算设备冲击频率数值:其中,为加载油缸3活塞杆位移;为受冲油缸2的无杆腔压力,mpa;为加载油缸3的无杆腔压力,mpa;在步骤s300中,利用公式1-7,得到冲击频率的方法为:其中,p为冲击功率,kw。

40.以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明所述原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。