1.本发明涉及计算机视觉技术领域,具体涉及一种金属板材缺陷智能检测方法及系统。

背景技术:

2.在金属板材的加工过程中,由于原材料控制不严、生产操作不当和工艺方案不合理等多方面的因素,会产生各种板材表面缺陷。这些缺陷不仅影响了产品的外观,更是降低了产品的抗腐蚀性、耐磨性等性能,因此,对缺陷的检测便成为了举足轻重的一个环节。

3.随着计算机视觉技术的发展,逐步出现了一些基于计算机视觉的缺陷检测方法,起初主要是利用ccd对钢板生产过程中的图像进行采集,利用相关的信号处理程序实现对表面缺陷的定位。接着出现了一些基于图像处理的表面缺陷阈值分割,静态检测与识别的研究。随后有学者将数据挖掘技术与表面缺陷检测结合起来,并建立了相应的表面缺陷数据挖掘关联规则系统。近些年来出现了一些新的检测方法,例如蒋芸等通过分析灰度图像在三维空间中的特点,提出了一种基于三维灰度矩阵的表面缺陷图像分割算法,胡联亭利用模式识别技术对缺陷进行了有效的分割与分类,崔洁将随机森林算法与传统的超声检测法相结合,通过提取特征的方式,对表面缺陷进行了检测及分类。

4.虽然现有的方法都可以检测钢板表面的缺陷,但由于检测结果很大程度上依赖于图像处理结果的好坏,并且步骤繁琐,因此只能应用于静态的金属表面缺陷检测,无法实时地对生产过程进行监控。由于金属板材表面反光强烈,缺陷成因复杂,使得缺陷检测系统性能的进一步提升遇到了瓶颈;现有金属板缺陷的检测算法中大多是设置阈值进行二值化或者边缘检测,但在对较小缺陷进行检测时,为了获得更多的缺陷细节,会放大图像后再进行检测,这会使金属板材上的金属纹理更加突出,导致缺陷检测结果受到较大干扰,在进行常规阈值检测时会造成较大误差,无法实现对金属板表面缺陷的精确检测。

技术实现要素:

5.为了解决相关技术中在对金属板进行缺陷检测时造成较大误差,无法实现对金属板表面缺陷的精确检测的技术问题,本发明提供了一种金属板材缺陷智能检测方法和系统,本发明通过对金属板材的灰度图像进行灰度级降维,并获取灰度图像的灰度游程矩阵,根据灰度游程矩阵获取灰度图像的降维可信度;根据降维可信度灰度图像的最大允许降维程度;根据最大允许降维程度获取灰度图像中每个像素点的平滑滤波窗口尺寸;根据灰度图像中每个像素点的平滑滤波窗口尺寸对灰度图像进行平滑滤波处理,获得目标灰度图像,通过对目标灰度图像进行边缘检测可获得金属板的缺陷区域;有鉴于此,本发明通过以下方案予以实现。

6.本发明的一个目的是提供一种金属板材缺陷智能检测方法,包括以下步骤:获取金属板材表面的灰度图像;对所述灰度图像进行连续灰度级降维处理,获取每次降维后的灰度图像作为当前

降维灰度图像,获取当前降维灰度图像的灰阶值,以及每个灰阶值在当前降维灰度图像中的像素点游程长度;根据灰阶值和游程长度获取当前降维灰度图像的灰度游程矩阵;根据所述灰度游程矩阵获取当前降维灰度图像的降维可信度;若当前降维灰度图像的降维可信度符合设定降维可信度阈值时,停止降维处理;利用当前降维灰度图像的降维可信度及获得该当前降维灰度图像之前所有降维灰度图像的降维可信度获取降维可信度方差,设定方差阈值,根据所述方差阈值和降维可信度方差确定出最大允许降维程度;以所述灰度图像中的每个像素点为中心像素点设置初始平滑滤波窗口,利用最大允许降维程度,以及每个初始平滑滤波窗口内像素点的灰度值对该像素点的初始平滑滤波窗口的尺寸进行调整,获得所述灰度图像中每个像素点的平滑滤波窗口尺寸;根据每个像素点的平滑滤波窗口尺寸对所述灰度图像进行平滑滤波处理,获得目标灰度图像;对所述目标灰度图像进行边缘检测获取所述目标灰度图像中的缺陷区域。

7.进一步地,获取当前降维灰度图像的降维可信度的过程为:根据当前降维灰度图像的灰度游程矩阵中元素值的和与获得该当前降维灰度图像的前一次降维灰度图像的灰度游程矩阵中元素值的和,获取当前降维灰度图像的降维可信度。

8.进一步地,所述根据所述方差阈值和降维可信度方差确定出最大允许降维程度的过程中,当降维可信度的方差值不大于所述方差阈值时,将当前降维灰度图像的降维可信度作为所述灰度图像的最大允许降维程度;当降维可信度的方差值大于所述方差阈值时,将获得当前降维灰度图像的前一次降维图像的降维可信度最为所述灰度图像的最大允许降维程度。

9.进一步地,所述方差阈值为0.1。

10.进一步地,所述灰度图像中像素点的平滑滤波窗口尺寸通过下式确定:式中,为最大允许降维程度下每个灰阶包含的灰度级数量;为灰度图像中每个初始平滑滤波窗口的中心像素点灰度值;为灰度图像中每个初始平滑滤波窗口内或对初始平滑滤波窗口进行调整后平滑滤波窗口内第个像素点的灰度值;为灰度图像中每个初始平滑滤波窗口内像素点的数量,或对每个初始平滑滤波窗口进行调整后平滑滤波窗口内像素点的数量;为平滑滤波窗口尺寸。

11.进一步地,所述根据每个像素点的平滑滤波窗口尺寸对所述灰度图像进行平滑滤波处理,获得目标灰度图像的过程为:获取所述灰度图像中每个像素点的平滑滤波窗口尺寸;获取所述像素点的平滑滤波窗口内像素点灰度值的平均值,用所述像素点的平滑滤波窗口尺寸内像素点灰度值的平均值将所述像素点平滑滤波窗口的中心像素点的灰度值进行替换,依次将所述灰度图像中每个像素点的灰度值进行替换,从而完成对所述灰度图像的平滑滤波处理,获得所述目标灰度图像。

12.进一步地,所述对所述目标灰度图像进行边缘检测获取所述目标灰度图像中的缺陷区域的过程为:获取所述目标灰度图像的灰度直方图;根据所述灰度直方图获取所述边缘检测阈值;根据所述边缘检测阈值对所述目标灰度图像进行边缘检测。

13.进一步地,所述边缘检测为canny算子边缘检测。

14.本发明的另一个目的是提供一种金属板材缺陷智能检测系统,包括:图像获取模块,用于获取金属板材表面的灰度图像;灰度游程矩阵确定模块,用于所述图像获取模块获取的灰度图像进行连续灰度级降维处理,获取每次降维后的灰度图像作为当前降维灰度图像,获取当前降维灰度图像的灰阶值,以及每个灰阶值在当前降维灰度图像中的像素点游程长度;根据灰阶值和游程长度获取当前降维灰度图像的灰度游程矩阵;降维程度确定模块,用于根据所述灰度游程矩阵确定模块获取的灰度游程矩阵获取当前降维灰度图像的降维可信度;若当前降维灰度图像的降维可信度符合设定降维可信度阈值时,停止降维处理;利用当前降维灰度图像的降维可信度及获得该当前降维灰度图像之前所有降维灰度图像的降维可信度获取降维可信度方差,设定方差阈值,根据所述方差阈值和降维可信度方差确定出最大允许降维程度;平滑滤波模块,用于以图像获取模块获取的灰度图像中每个像素点为中心像素点设置初始平滑滤波窗口,利用最大允许降维程度,以及每个初始平滑滤波窗口内像素点的灰度值对该像素点的初始平滑滤波窗口的尺寸进行调整,获得所述灰度图像中每个像素点的平滑滤波窗口尺寸;根据每个像素点的平滑滤波窗口尺寸对所述灰度图像进行平滑滤波处理,获得目标灰度图像;缺陷获取模块,用于对所述平滑滤波模块获取的目标灰度图像进行边缘检测获取所述目标灰度图像中的缺陷区域。

15.与现有技术相比,本发明的有益效果是:本发明提供了一种金属板材缺陷智能检测方法和系统,该方法通过获取金属板材表面的灰度图像;对灰度图像进行连续灰度级降维处理,获取每次降维后的灰度图像作为当前降维灰度图像,获取当前降维灰度图像的灰阶值,以及每个灰阶值在当前降维灰度图像中的像素点游程长度,由此可根据灰阶值和游程长度获取当前降维灰度图像的灰度游程矩阵,并根据灰度游程矩阵获取当前降维灰度图像的降维可信度;若当前降维灰度图像的降维可信度符合设定降维可信度阈值时,停止降维处理;进一步地,利用当前降维灰度图像的降维可信度及获得该当前降维灰度图像之前所有降维灰度图像的降维可信度获取降维可信度方差,设定方差阈值,由此根据方差阈值和降维可信度方差确定出最大允许降维程度;最大允许降维程度为灰度图像的最佳降维程度;进一步地,以灰度图像中的每个像素点为中心像素点设置初始平滑滤波窗口,利用最大允许降维程度,以及每个初始平滑滤波窗口内像素点的灰度值对该像素点的初始平滑滤波窗口的尺寸进行调整,获得灰度图像中每个像素点的平滑滤波窗口尺寸;由此可确定灰度图像中每个像素点的平滑滤波窗口尺寸,根据灰度图像中每个像素点的平滑滤波窗口尺寸对灰度图像进行平滑滤波处理,可获得目标灰度图像;本发明解决相关技术中在对金属板进行缺陷检测时造成误差较大,以及无法

实现对金属板表面缺陷的精确检测的技术问题。

附图说明

16.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

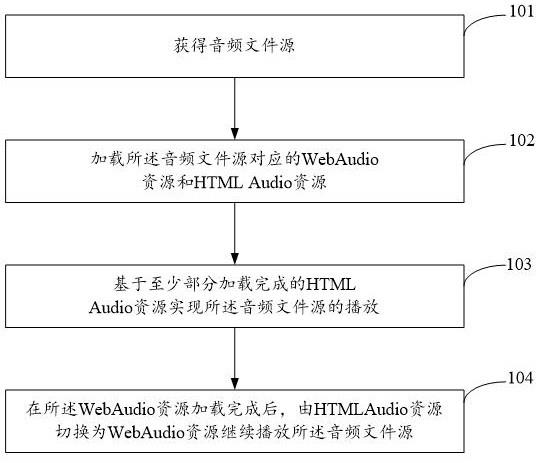

17.图1为本发明实施例提供的金属板材缺陷智能检测方法的流程示意图;图2为本发明实施例提供的金属板材缺陷智能检测系统的原理示意图;图3为本发明实施例提供的灰度图像的灰度游程矩阵的示意图。

具体实施方式

18.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

19.本发明的一个实施例提供了一种金属板材缺陷智能检测方法,如图1所示,检测方法包括:s101,获取金属板材的表面图像;对金属板材的表面图像进行灰度化处理获得金属板材的表面图像的灰度图像;需要说明的是,本实施例中是利用ccd工业相机来获取金属板材的表面图像;当金属板材在抛光打磨处理后会存在很多细密的纹理,当检测金属板表面较小的缺陷时,这些细密的纹理会对缺陷检测的精确度造成干扰,为了消除金属板材的表面图像中多余色彩信息的干扰,并提高运算速度,本实施例中对金属板材的表面图像进行了灰度处理,获得了灰度图像;根据灰度图像中像素点的灰度级对灰度图像进行多次灰度级降维;对灰度图像每进行一次灰度级降维获取灰度图像的灰阶值,以及每个灰阶值在灰度图像中的像素点游程长度;根据灰阶值和游程长度获取每次灰度级降维后灰度图像的灰度游程矩阵;需要说明的是,本实施例中在获取每次灰度级降维后灰度图像的灰度游程矩阵时,是根据灰度级降维程度由小到大依次对灰度图像进行灰度级降维处理的,当灰度级降维程度越大时,每个灰阶中包含的灰度级数量也越多,如灰度级降维程度为3时,每个灰阶包含的灰度级数量为3,对于有255个灰度级的灰度图像,则有85个灰阶值;但是相邻两个灰度级本就相差无几,逐灰度级提高降维程度的计算量太过繁琐。因此我们设置每提升一个降维程度,单位灰阶内包含的像素点数量增加单位降维步长k,即降维程度为3时,每个灰阶包含的灰度级数量为3k,k可以自设,本发明设定k=2;对灰度图像进行灰度级降维后获得的灰度游程矩阵如图3所示,图3中纵坐标表示对灰度图像进行灰度级降维后的灰阶值,横坐标表示灰阶值对应的灰度图像中像素点的游程长度,其中表示灰度游程矩阵中灰阶值为、游程长度为的可信度;s102,根据灰度游程矩阵获取每次灰度级降维后灰度图像的降维可信度;根据灰

度级降维次数确定每次灰度级降维后灰度图像的降维可信度的方差阈值;根据降维可信度的方差阈值获取灰度图像的最大允许降维程度;每次灰度级降维后灰度图像的降维可信度的过程为,获取对灰度图像每次灰度级降维后的灰度游程矩阵,并根据灰度图像统计灰度游程矩阵中的元素值;分别获取每次灰度级降维后的灰度游程矩阵中元素值的和,并根据第二次灰度级降维后的灰度游程矩阵中元素值的和与第一次灰度级降维后的灰度游程矩阵中元素值的和,获取第二次灰度级降维后灰度图像的降维可信度;依次获取每次灰度级降维后灰度图像的降维可信度;第二次灰度级降维后灰度图像的降维可信度通过下式确定:式中,为第二次灰度级降维后灰度图像的降维可信度;为第二次灰度级降维后灰度图像的降维可信度;根据灰度级降维次数确定每次灰度级降维后灰度图像的降维可信度的方差阈值,根据降维可信度的方差阈值获取灰度图像的最大允许降维程度的过程为,设定降维可信度阈值,并获取每次灰度级降维后灰度图像的降维可信度,直至灰度级降维后灰度图像的降维可信度不小于降维可信度阈值时确定初始降维次数;获取初始降维次数下每次灰度级降维后灰度图像的降维可信度;获取初始降维次数下每次灰度级降维后灰度图像的降维可信度的方差值;灰度级降维后灰度图像的降维可信度的方差值通过下式确定:式中,为灰度图像的降维可信度的方差值;为最大允许降维程度;为第次灰度级降维后灰度图像的降维可信度;为全部降维可信度的平均值;设定方差阈值,当初始降维次数下每次灰度级降维后灰度图像的降维可信度的方差不大于方差阈值时,将初始降维次数下的最后一次降维次数作为灰度图像的最大允许降维程度p;需要说明的是,本实施例根据具体实施条件设定降维可信度阈值为0.9,设定方差阈值为0.1,实施者可根据具体实施条件设定其它的数值作为降维可信度阈值或方差阈值;本实施例中,当初始降维次数下每次灰度级降维后灰度图像的降维可信度的方差大于方差阈值时,将初始降维次数下的最后一次降维的前一次降维次数作为灰度图像的最大允许降维程度p;s103,获取最大允许降维程度下每个灰阶值包含的灰度级数量,根据灰度级数量获取灰度图像中每个像素点与该像素点邻域内像素点平均灰度值差值的最大取值;需要说明的是,本实施例在获取降维程度为n的灰度共生矩阵时,每个阶包含的灰度级数量为kn,由此可确定最大允许降维程度p下每个灰阶包含的灰度级数量为kp;由于本实施例中k的取值为2,可确定最大允许降维程度p下每个灰阶包含的灰度级数量为2p;根据最大取值获取灰度图像中每个像素点的平滑滤波窗口尺寸;灰度图像中像素

点的平滑滤波窗口尺寸通过下式确定:式中,为最大允许降维程度下每个灰阶包含的灰度级数量;为灰度图像中每个初始平滑滤波窗口的中心像素点灰度值;为灰度图像中每个初始平滑滤波窗口内或对初始平滑滤波窗口进行调整后平滑滤波窗口内第个像素点的灰度值;为灰度图像中每个初始平滑滤波窗口内像素点的数量,或对每个初始平滑滤波窗口进行调整后平滑滤波窗口内像素点的数量,即为平滑滤波窗口尺寸;依次获取灰度图像中每个像素点的平滑滤波窗口尺寸,根据每个像素点的平滑滤波窗口尺寸对灰度图像进行平滑滤波处理,获得目标灰度图像;平滑滤波处理过程为,获取每个像素点的平滑滤波窗口尺寸内像素点灰度值的平均值,用平滑滤波窗口尺寸内像素点灰度值的平均值对平滑滤波窗口尺寸内中心像素点的灰度值进行替换,由此完成对灰度图像的平滑滤波处理,获得目标灰度图像;s104,对目标灰度图像进行边缘检测获取目标灰度图像中的缺陷区域;本实施例中采用canny算子边缘检测目标灰度图像的缺陷区域,获得目标灰度图像中的缺陷区域,由于已经对灰度图像进行了平滑处理,在目标灰度图像中缺陷区域更为突出,可利用目标灰度图像的灰度直方图,获取目标灰度图像的灰度直方图左侧峰谷的灰度值作为canny算子边缘检测的阈值,根据canny算子对目标灰度图像进行边缘检测获得缺陷区域。

20.综上,本实施例提供了一种金属板材缺陷智能检测方法,包括获取金属板材表面的灰度图像;对灰度图像进行连续灰度级降维处理,获取每次降维后的灰度图像作为当前降维灰度图像,获取当前降维灰度图像的灰阶值,以及每个灰阶值在当前降维灰度图像中的像素点游程长度;根据灰阶值和游程长度获取当前降维灰度图像的灰度游程矩阵;根据灰度游程矩阵获取当前降维灰度图像的降维可信度;若当前降维灰度图像的降维可信度符合设定降维可信度阈值时,停止降维处理;利用当前降维灰度图像的降维可信度及获得该当前降维灰度图像之前所有降维灰度图像的降维可信度获取降维可信度方差,设定方差阈值,根据方差阈值和降维可信度方差确定出最大允许降维程度;以灰度图像中的每个像素点为中心像素点设置初始平滑滤波窗口,利用最大允许降维程度,以及每个初始平滑滤波窗口内像素点的灰度值对该像素点的初始平滑滤波窗口的尺寸进行调整,获得灰度图像中每个像素点的平滑滤波窗口尺寸;根据每个像素点的平滑滤波窗口尺寸对灰度图像进行平滑滤波处理,获得目标灰度图像;对目标灰度图像进行边缘检测获取目标灰度图像中的缺陷区域;本实施例解决相关技术中在对金属板进行缺陷检测时造成误差较大,以及无法实现对金属板表面缺陷的精确检测的技术问题。

21.本发明的另一个实施例提供了一种金属板材缺陷智能检测系统,如图2所示,所述检测系统包括图像获取模块、灰度游程矩阵确定模块、降维程度确定模、平滑滤波模块和缺陷获取模块;其中:图像获取模块,用于获取金属板材表面的灰度图像;灰度游程矩阵确定模块,用于所述图像获取模块获取的灰度图像进行连续灰度级

降维处理,获取每次降维后的灰度图像作为当前降维灰度图像,获取当前降维灰度图像的灰阶值,以及每个灰阶值在当前降维灰度图像中的像素点游程长度;根据灰阶值和游程长度获取当前降维灰度图像的灰度游程矩阵;降维程度确定模块,用于根据所述灰度游程矩阵确定模块获取的灰度游程矩阵获取当前降维灰度图像的降维可信度;若当前降维灰度图像的降维可信度符合设定降维可信度阈值时,停止降维处理;利用当前降维灰度图像的降维可信度及获得该当前降维灰度图像之前所有降维灰度图像的降维可信度获取降维可信度方差,设定方差阈值,根据所述方差阈值和降维可信度方差确定出最大允许降维程度;平滑滤波模块,用于以图像获取模块获取的灰度图像中每个像素点为中心像素点设置初始平滑滤波窗口,利用最大允许降维程度,以及每个初始平滑滤波窗口内像素点的灰度值对该像素点的初始平滑滤波窗口的尺寸进行调整,获得所述灰度图像中每个像素点的平滑滤波窗口尺寸;根据每个像素点的平滑滤波窗口尺寸对所述灰度图像进行平滑滤波处理,获得目标灰度图像;缺陷获取模块,用于对所述平滑滤波模块获取的目标灰度图像进行边缘检测获取所述目标灰度图像中的缺陷区域。

22.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。