1.本发明涉及工业集成控制技术领域,具体来说,涉及一种先进封装过程质量中央集成控制系统。

背景技术:

2.针对产线产品多样和复杂化,产线改机、修机、换(材料、治具)等,产线每时每刻不断的提出需求,需要质量检验人员巡检,验收等,不同的工序和客户有着不同的测量需求,外观检验,破坏性试验等,此过程均会产生大量的数据,样品图片,样品保存,以及数据分析和判断等,人工手动记录以及管理会导每天作业量无法合理安排记录导致漏作业,手动记录数据丢失,数据记录错误,人员规范判断错误,图片存储丢失等风险,以及人力成本居高的造成得浪费。

3.目前大部分企业还是停留表单人工记录检验数据,或者半自动数据采集半人工记录的状态,以及人工判断的不确定性,生产没有任何改机、修机、换(材料、治具)电子化派工记录,仅有部分工序采用数据电子化录入,但是无法对数据进行可视化判断,样品图片进行自动保存查询以及spc数据的串联。

4.即现有过程质量中央集成控制系统存在的缺陷包括:

5.1、无系统派工作业需求。

6.2、无定向的app收据收集。

7.3、无可视化的判断界面。

8.4、无可视化的动态作业看板。

9.5、检验结果不与生产批次关联,不与设备关联,无追溯性。

10.针对相关技术中的问题,目前尚未提出有效的解决方案。

技术实现要素:

11.针对相关技术中的问题,本发明提出一种先进封装过程质量中央集成控制系统,以克服现有相关技术所存在的上述技术问题。

12.为此,本发明采用的具体技术方案如下:

13.一种先进封装过程质量中央集成控制系统,该系统包括:采集项单元、规范数据库、数据采集单元、数据传输单元、数据管理单元、异常处置单元及可视化显示单元;

14.采集项单元,用于对检验项目进行定义与归类整理;

15.规范数据库,用于对采集项形成电子化检验规范;

16.数据采集单元,用于绑定检测设备并获取工序检测数据;

17.数据传输单元,用于实现检测数据传输与数据整合;

18.数据管理单元,用于对检验数据进行电子化管理与输出;

19.异常处置单元,用于对不满足规范的数据与产品进行处置;

20.可视化显示单元,用于提供生产批次及检验进度的直观显示;

21.其中,采集项单元、规范数据库、数据采集单元、数据传输单元、数据管理单元、异常处置单元及可视化显示单元依次保持连接。

22.进一步的,采集项单元包括采集项定义模块与采集项集定义模块;

23.其中,采集项定义模块根据各个工序采集项的定义,定义检验项目的名称以及相应的描述,并按照对应的名称、描述、数据类型及采集类型进行设定;

24.采集项集定位模块根据各个工序定义将对应的采集项归类整理成当前工序的采集项集,再根据名称、描述选择对应的检测设备,并根据对应的物料型号自动过滤对应所要监控的产品信息;

25.采集项定义模块与采集项集定义模块保持连接。

26.进一步的,对采集项形成电子化检验规范包括以下步骤:

27.将公司对应文件定义检验规范进行设置,形成对应采集项的电子规范;

28.按照各个工序检验项目设置的检验客制化app,使用采集项设置的电子规范进行比对,监控所测试的数值是否符合检验规格。

29.进一步的,数据采集单元采用按工序与设备设置的客制化app。

30.进一步的,数据传输单元包括硬件平台和数据整合模块;

31.其中,硬件平台与数据整合模块保持连接,硬件平台包括显微镜测量平台、拍照设备、显示设备及扫码设备。

32.进一步的,硬件平台的运行流程包括以下步骤:

33.将显微镜测量平台的数显显示数据传输至客制化app;

34.客制化app接收数据后,根据后台设定规范进行自行判断;

35.显示设备利用不同颜色展示不同判断结果;

36.后台自动建立对应生产批次的文件夹,并通过拍照设备将所需的检验照片同步上传之服务器内部,同步满足检验后产品照片的保留。

37.进一步的,数据整合模块的运行流程包括以下步骤:

38.对数据判读上传后以及检验过程的图片均进行整理汇总;

39.同步直观确定检验过程的存储图片及实际情况。

40.进一步的,对检验数据进行电子化管理与输出包括以下步骤:

41.检验最终结果按定义的报表格式进行输出;

42.同步选择图片整理的报表输出。

43.进一步的,报表格式包括客户代码、生产批次、设备编号、工序、客户项目名称、封装类型、验证时机、产品型号、规范上限、规范下线、样本数、各工序检验测试值、最终判断结果、检验完成时间及作业人员工号。

44.进一步的,对不满足规范的数据与产品进行处置包括以下步骤:

45.当数据采集不满足规范,系统自动扣留对应批次的产品,同步触发相应的异常处置流程,且异常处置流程自动追溯前三后三的异常批次;

46.当数据采集满足过程异常调查要求后,根据检验结果系统自动解锁产品或者对应异常的升级以及对应异常处置邮件的触发。

47.本发明的有益效果为:

48.1、通过构建数据系统派工作业、数据自动采集、数据自动保存及数据自动判断等

集成自动化流程,在提高质量检验效率的同时,大大降低漏作业、数据无法保存、数据无法分析及人员误判等风险,同时数据与被测样品的图片同时保持,达到数据和样品实物图片的追溯性。

49.2、通过改机修等按需求派工,巡检日常作业自动派工,配合客制化app,定义每工序需要作业内容,实现规范判断可视化,并且过程图片自动保存与汇出,可通过动态可视化看板清晰直观显示;检验结果数据等与设备产品关联,与spc关联等,实现自动暂扣等,此外,可实现电子化追溯性。

附图说明

50.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

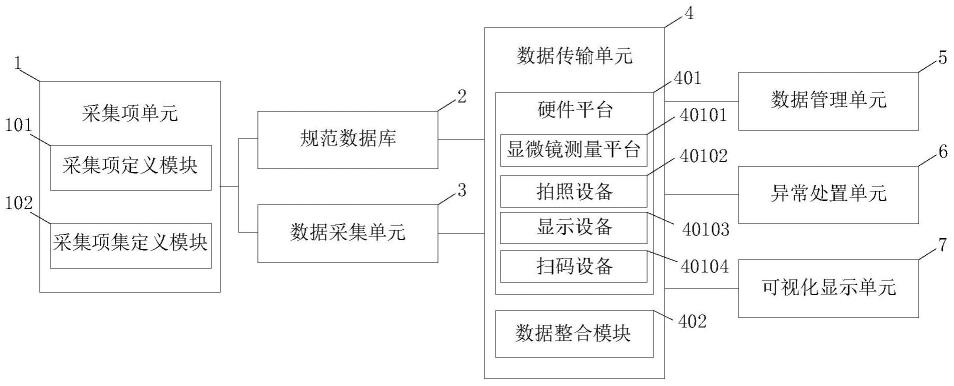

51.图1是根据本发明实施例的一种先进封装过程质量中央集成控制系统的系统框图;

52.图2是根据本发明实施例的一种先进封装过程质量中央集成控制系统中检验项目示意图;

53.图3是根据本发明实施例的一种先进封装过程质量中央集成控制系统中采集项界面示意图;

54.图4是根据本发明实施例的一种先进封装过程质量中央集成控制系统中采集项集界面示意图;

55.图5是根据本发明实施例的一种先进封装过程质量中央集成控制系统中规范数据库界面示意图;

56.图6是根据本发明实施例的一种先进封装过程质量中央集成控制系统中客制化app显示界面示意图;

57.图7是根据本发明实施例的一种先进封装过程质量中央集成控制系统中数据传输界面示意图;

58.图8是根据本发明实施例的一种先进封装过程质量中央集成控制系统中数据整合界面示意图;

59.图9是根据本发明实施例的一种先进封装过程质量中央集成控制系统中检验结果界面示意图;

60.图10是根据本发明实施例的一种先进封装过程质量中央集成控制系统中检验结果汇出界面示意图;

61.图11是根据本发明实施例的一种先进封装过程质量中央集成控制系统中异常数据处置界面示意图;

62.图12是根据本发明实施例的一种先进封装过程质量中央集成控制系统中异常数据检验报告界面示意图;

63.图13是根据本发明实施例的一种先进封装过程质量中央集成控制系统中可视化看板界面示意图。

64.图中:

65.1、采集项单元;101、采集项定义模块;102、采集项集定义模块;2、规范数据库;3、数据采集单元;4、数据传输单元;401、硬件平台;40101、显微镜测量平台;40102、拍照设备;40103、显示设备;40104、扫码设备;402、数据整合模块;5、数据管理单元;6、异常处置单元;7、可视化显示单元。

具体实施方式

66.为进一步说明各实施例,本发明提供有附图,这些附图为本发明揭露内容的一部分,其主要用以说明实施例,并可配合说明书的相关描述来解释实施例的运作原理,配合参考这些内容,本领域普通技术人员应能理解其他可能的实施方式以及本发明的优点,图中的组件并未按比例绘制,而类似的组件符号通常用来表示类似的组件。

67.根据本发明的实施例,提供了一种先进封装过程质量中央集成控制系统。

68.现结合附图和具体实施方式对本发明进一步说明,如图1所示,根据本发明实施例的先进封装过程质量中央集成控制系统,该系统包括:采集项单元1、规范数据库2、数据采集单元3、数据传输单元4、数据管理单元5、异常处置单元6及可视化显示单元7;

69.其中,所述采集项单元1、所述规范数据库2、所述数据采集单元3、所述数据传输单元4、所述数据管理单元5、所述异常处置单元6及所述可视化显示单元7依次保持连接。

70.所述采集项单元1,用于对检验项目进行定义与归类整理;

71.其中,采集项单元1包括采集项定义模块101与采集项集定义模块102;

72.其中,所述采集项定义模块101根据各个工序采集项的定义,定义检验项目的名称以及相应的描述,并按照对应的名称、描述、数据类型及采集类型进行设定(备注栏位可以注明特殊注意事项);

73.例如装片制程检验工序,所对应的检验项目如2图所示。

74.将破坏性与非破坏性对应的检验项目,设置对应的采集项;

75.如3图所示显示数据采集项—数据采集信息;

76.名称:blt;

77.描述:胶层厚度;

78.数据类型:计量型;

79.采集类型:item;

80.备注:按需求填写;

81.按照此设定设置其他检验项目以及其他检验以及其他工序所需的检验项目。

82.如图4所示,所述采集项集定位模块102根据各个工序定义将对应的采集项归类整理成当前工序的采集项集,再根据名称、描述选择对应的检测设备,并根据对应的物料型号自动过滤对应所要监控的产品信息(即内部项目名称)。

83.所述规范数据库2,用于对采集项形成电子化检验规范;

84.其中,如图5所示,规范数据库2对采集项形成电子化检验规范包括以下步骤:

85.s21、将公司对应文件定义检验规范进行设置,形成对应采集项的电子规范;

86.s22、按照各个工序检验项目设置的检验客制化app,使用采集项设置的电子规范进行比对,监控所测试的数值是否符合检验规格。

87.所述数据采集单元3,用于绑定检测设备并获取工序检测数据;

88.其中,如图6所示,数据采集单元3采用按工序与设备设置的客制化app。

89.所述数据传输单元4,用于实现检测数据传输与数据整合;

90.其中,数据传输单元4包括硬件平台401和数据整合模块402;

91.其中,所述硬件平台401包括显微镜测量平台40101、拍照设备40102、显示设备40103及扫码设备40104。

92.所述硬件平台401的运行流程包括以下步骤:

93.s411、将所述显微镜测量平台40101的数显显示数据传输至客制化app;

94.s412、所述客制化app接收数据后,根据后台设定规范进行自行判断;

95.s413、所述显示设备40103利用不同颜色展示不同判断结果;

96.s414、后台自动建立对应生产批次的文件夹,并通过所述拍照设备40102将所需的检验照片同步上传之服务器内部,同步满足检验后产品照片的保留。

97.此外,在硬件平台401内所有检验设备配置扫描枪,扫码枪可以直接扫描生产批号,无需人员再去输入,检验设备显示配置,配置两块显示器,使用分屏器将操作软件界面与数据采集页面分开,这样可以同时显示操作,避免软件之间的切换,客制化app与对应质量检验设备连接,当扫描枪扫描对应的批次时,客制化app自动弹出,达成以上描述的采集app,测量软体同步显示操作。

98.所述数据整合模块402的运行流程包括以下步骤:

99.s421、对数据判读上传后以及检验过程的图片均进行整理汇总;

100.s422、同步直观确定检验过程的存储图片及实际情况,如图7与图8所示。

101.所述数据管理单元5,用于对检验数据进行电子化管理与输出;

102.其中,数据管理单元5,用于对检验数据进行电子化管理与输出,包括以下步骤:

103.s51、检验最终结果按定义的报表格式进行输出;

104.s52、同步选择图片整理的报表输出。

105.其中,所述报表格式包括客户代码、生产批次、设备编号、工序、客户项目名称、封装类型、验证时机、产品型号、规范上限、规范下线、样本数、各工序检验测试值(如装片检验流程的胶层厚度、芯片位置x、芯片位置y等)、最终判断结果、检验完成时间及作业人员工号,如图9所示。

106.另外,数据输出类型可以根据条件客户代码、生产批次、设备编号、工序、客户项目名称、封装类型、验证时机、产品型号进行查询以及汇出,如图10所示。

107.所述异常处置单元6,用于对不满足规范的数据与产品进行处置;

108.其中,异常处置单元6,用于对不满足规范的数据与产品进行处置,包括以下步骤:

109.s61、当数据采集不满足规范,系统自动扣留对应批次的产品,同步触发相应的异常处置流程,且异常处置流程自动追溯前三后三的异常批次;

110.s62、当数据采集满足过程异常调查要求后,根据检验结果系统自动解锁产品或者对应异常的升级以及对应异常处置邮件的触发。

111.异常处置邮件与相应报告如图11与图12所示。

112.所述可视化显示单元7,用于提供生产批次及检验进度的直观显示,如图13所示,可视化看板体现所需作业批次,以及失效率、进度、人员作业量等进行直接显示。

113.综上所述,借助于本发明的上述技术方案,通过构建数据系统派工作业、数据自动采集、数据自动保存及数据自动判断等集成自动化流程,在提高质量检验效率的同时,大大降低漏作业、数据无法保存、数据无法分析及人员误判等风险,同时数据与被测样品的图片同时保持,达到数据和样品实物图片的追溯性。

114.通过改机修等按需求派工,巡检日常作业自动派工,配合客制化app,定义每工序需要作业内容,实现规范判断可视化,并且过程图片自动保存与汇出,可通过动态可视化看板清晰直观显示;检验结果数据等与设备产品关联,与spc关联等,实现自动暂扣等,此外,可实现电子化追溯性。

115.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。