1.本发明属于有机化学技术领域,涉及一种高透明107硅橡胶的生产工艺。

背景技术:

2.107硅橡胶是粘度350cp以上的α、ω-二羟基聚二甲基硅氧烷,粘度50-150的α、ω-二羟基聚二甲基硅氧烷俗称有机硅线性体,107硅橡胶主要用于生产缩合型硅橡胶,具有良好的稳定性、耐候性、生理惰性等诸多特性,广泛应用于建筑、涂料、电子电器等领域。

3.107硅橡胶的主要原料是二甲基硅氧烷混合环体或二甲基二氯硅烷水解物,在催化剂作用下开环聚合、缩聚,中和后再经过脱除低分子后得到,以二甲基硅氧烷混合环体该方法制备的107硅橡胶。

4.目前常用的催化剂是氢氧化钾,中和剂为磷酸。中和后形成的无机盐会残留在107硅橡胶中,无机盐的残留回使得107硅橡胶透明度下降,是107硅橡胶改性的一个不良影响因素,同时也会对硅橡胶制品的老化性能、电性能造成不良影响。

5.随着有机硅应用领域和应用场景的不断拓展,目前有机硅在高端电子电器、航空航天等领域的应用也不断增加,对107硅橡胶的无机盐残留的要求也越来越高。

6.综上所述开发一种高透明硅橡胶尤为必要。

技术实现要素:

7.为解决上述技术问题,本发明提供一种高透明107硅橡胶的生产工艺。

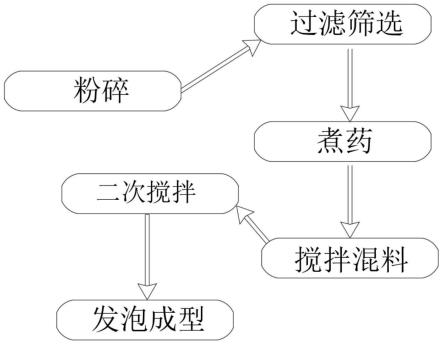

8.本发明采用的技术方案是:一种高透明107硅橡胶的生产工艺,包括以下步骤:(1)对过滤后的有机硅线性体进行纯化处理,脱去其中的酸和水;(2)纯化后的有机硅线性体经过过滤后进入聚合釜,加入四甲基氢氧化铵碱胶,升温聚合,通过控制真空度和氮气鼓泡速度控制粘度。

9.(3)粘度上涨至预期粘度后加入一定量的超纯水并搅拌均匀,然后聚合釜底部通入高压蒸汽、并升温破媒;(4)聚合釜底部通入氮气、顶部抽真空脱水、预脱低;(5)物料继续经过薄膜蒸发器脱低,脱低后得到高透明107胶。

10.优选地,步骤(1)中所述纯化处理温度为90-130℃、氮气鼓泡速度10-30m3/h、处理时间为1-3h,真空度-0.05-0.10mpa。

11.进一步优选地,纯化过程氮气温度为100-200℃,氮气分布器为盘管或筛板。

12.优选地,步骤(2)中四甲基氢氧化铵碱胶用量为10-60ppm、反应温度为90-130℃、真空度-0.01-0.09mpa、氮气鼓泡速度0.1-10m3/h。

13.优选地,步骤(3)中水加入量为1%-10%、水温70-100℃,加入水后搅拌时间为0.5-1h,破媒时间为0.5-2h,高压蒸汽温度150-200℃。

14.优选地,步骤(4)中真空度-0.05~

ꢀ‑

0.10mpa、氮气鼓泡速度0.1-10m3/h。

15.优选地,步骤(5)中脱低温度为150-190℃。

16.本发明的有益效果是:1、本发明纯化过程采用高温氮气鼓泡,线性体脱酸、除去环体更加高效彻底,残留的环体和无机盐将减少。

17.2、本发明使用四甲基氢氧化铵作为107硅橡胶的催化剂,破媒后基本无残留,107硅橡胶无机盐残留少、透明度高。

18.3、本发明破媒前加入水作为阻聚剂,同时通过控制反应条件避免了传统工艺中加水降解的现象,产品粘度稳定可控。

19.4、本发明得到的产品浊度低,透明度高,粘度稳定,可以应用至高端电子电器、航空航天等领域,同时少无机盐残留也使得该产品是封端107硅橡胶的高品质原料。

具体实施方式

20.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅是帮助理解本发明,不应视为对本发明的具体限制。

21.实施例1将500kg过滤后的有机硅线性体泵入脱酸釜中,升温至120℃后,开始底部氮气鼓泡、顶部抽真空,氮气鼓泡速度20m3/h,、氮气温度120℃,真空度-0.08mpa,脱酸处理2h;脱酸后线体过滤后泵入聚合釜,加入40ppm四甲基氢氧化铵碱胶,启动聚合釜搅拌,聚合釜120℃保温,30min后开始底部鼓氮气、顶部抽真空脱水缩聚,真空度-0.05mpa、氮气鼓泡速度0.5m3/h,2h后系统粘度增加至18900cp,加入10kg90℃超纯水,搅拌1h,然后底部持续通入170℃高压蒸汽破媒1.5h,并将聚合釜升温至190℃,继续搅拌抽真空1h;预脱低后的物料泵入薄膜蒸发器脱低,脱低温度190℃,得到107硅橡胶粘度19970cp、浊度0.31mtu。

22.实施例2将500kg过滤后的有机硅线性体泵入脱酸釜中,升温至130℃后,开始底部氮气鼓泡、顶部抽真空,氮气鼓泡速度15m3/h,、氮气温度150℃,真空度-0.07mpa,脱酸处理2h;脱酸后线体过滤后泵入聚合釜,加入30ppm四甲基氢氧化铵碱胶,启动聚合釜搅拌,聚合釜125℃保温,20min后开始底部鼓氮气、顶部抽真空脱水缩聚,真空度-0.06mpa、氮气鼓泡速度2m3/h,2h后系统粘度增加至48000cp,加入15kg100℃超纯水,搅拌1h,然后底部持续通入175℃高压蒸汽破媒1h,并将聚合釜升温至190℃,继续搅拌抽真空1h;预脱低后的物料泵入薄膜蒸发器脱低,脱低温度190℃,得到107硅橡胶粘度49800、浊度0.28mtu。

23.实施例3以实施例1为基础,反应2h后体系不加入超纯水,其它同实施例1,得到的107硅橡胶粘度44100cp、浊度0.32mtu。

24.实施例4以实施例1为基础,反应2h后体系不加入超纯水、底部不通入高压蒸汽,其它同实施例1,得到107硅橡胶粘度63700cp、浊度0.31mtu。

25.实施例5以实施例1为基础,过滤后的有机硅线性体不经过脱酸纯化处理,即过滤后的有机硅线性体直接泵入聚合釜,其它同实施例1,得到107硅橡胶粘度10900cp、浊度0.59mtu。

26.实施例6以实施例1为基础,脱酸过程中脱酸温度调整为90℃、氮气鼓泡速度10m3/h,、氮气温度20℃,其它同实施例1,得到107硅橡胶粘22100cp、浊度0.85mtu。

27.实施例7以实施例1为基础,催化剂由40ppm四甲基氢氧化铵碱胶更换为20ppm氢氧化钾碱胶,破媒过程由升温分解四甲基氢氧化铵碱胶更换为32ppm磷酸中和,其它同实施例1,得到107硅橡胶粘度20900cp、浊度1.98mtu。

28.实施例8以实施例2为基础,超纯水用量调整为25kg,水温25℃,其它同实施例2,得到107硅橡胶粘度49200、浊度0.27mtu。

29.本文中所描述的具体实施例仅仅是对本发明精神作举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本发明的精神或者超越所附权利要求书所定义的范围。

技术特征:

1.一种高透明107硅橡胶的生产工艺,其特征在于,所述方法包括以下步骤:(1)对过滤后的有机硅线性体进行纯化处理,脱去其中的酸和水;(2)纯化后的有机硅线性体经过过滤后进入聚合釜,加入四甲基氢氧化铵碱胶,升温聚合,通过控制真空度和氮气鼓泡速度控制粘度;(3)粘度上涨至预期粘度后加入超纯水并搅拌均匀,然后聚合釜底部通入高压蒸汽、并升温破媒;(4)聚合釜底部通入氮气、顶部抽真空脱水、预脱低;(5)物料继续经过薄膜蒸发器脱低,脱低后得到高透明107胶。2.根据权利要求1中所述高透明107硅橡胶的生产工艺,其特征在于,其特征在于,步骤(1)中,所述纯化处理温度为90-130℃、氮气鼓泡速度10-30m3/h,处理时间为1-3h,真空度-0.05~-0.10mpa。3.根据权利要求1中所述高透明107硅橡胶的生产工艺,其特征在于,其特征在于,步骤(1)中,纯化过程氮气温度为100-200℃,氮气分布器为盘管或筛板。4.根据权利要求1中所述的高透明107硅橡胶的生产工艺,其特征在于,步骤(2)中,四甲基氢氧化铵碱胶用量为10-60ppm、反应温度为90-130℃、真空度-0.01~-0.09mpa、氮气鼓泡速度0.1-30m3/h。5.根据权利要求1中所述的高透明107硅橡胶的生产工艺,其特征在于,步骤(3)中,水加入量为1%-10%、水温70-100℃,加入水后搅拌时间为0.5-1h,高压蒸汽温度150-200℃,破媒时间为0.5-2h,破媒温度为160-190℃。6.根据权利要求1中所述的高透明107硅橡胶的生产工艺,其特征在于,所述方法中,步骤(4)中真空度-0.10~

ꢀ‑

0.05mpa、氮气鼓泡速度0.1-10m3/h。7.根据权利要求1中所述的高透明107硅橡胶的生产工艺,其特征在于,所述方法中,步骤(5)中脱低温度为150-190℃。

技术总结

本发明涉及一种高透明107硅橡胶的生产工艺,如下步骤:(1)对过滤后的有机硅线性体进行纯化处理,脱去其中的酸和水;(2)纯化后的有机硅线性体经过过滤后进入聚合釜,加入四甲基氢氧化铵碱胶,升温至80-130℃聚合,通过控制真空度和氮气鼓泡速度控制粘度(3)粘度上涨至预期粘度后加入一定量的超纯水并搅拌均匀,然后聚合釜底部通入高压蒸汽破媒;(4)聚合釜底部通入氮气、顶部抽真空脱水、预脱低;(5)物料继续经过薄膜蒸发器脱低,脱低后得到高透明107胶。本发明减少了主料中的无机盐等杂质,避免了传统氢氧化钾催化、磷酸中和体系引入的无机盐,得到的高透明107硅橡胶可应用于高性能电子、电器产品,以及作为改性107硅橡胶的高品质原料。原料。

技术研发人员:陈泽雨 袁盛泽 贾帅博 杨思行 马强 向龙

受保护的技术使用者:湖北兴瑞硅材料有限公司

技术研发日:2022.09.28

技术公布日:2022/11/18

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。