1.本发明具体涉及一种对射光电支架控制系统,属于对射光电支架技术领域。

背景技术:

2.自动化生产线需要依靠各类输送线的配合,实现各工位的过渡,如滚筒平移输送线、升降式自动输送线和交叉式输送线等,当输送线运送配件到位后,需要借助各类到位检测设备,其中,对射光电支架是最常规的检测开关,其常被用作物位检测、液位控制、产品计数、宽度判别、速度检测、定长剪切、孔洞识别及安全防护等场合,随着生产更加集约化,对于生产线的一些位置如两个工位交叉位置,一个工位的多个动作响应位及转运交叉位,往往需要设置多个对射光电支架进行不同功能检测,由于现有的对射光电支架大多是一对一进行布置和安装的,对于狭小的空间内,无法安装多组支架,从而无法充分满足检测需求,且现有的光电支架在一次性组装完成后,安装位置固化,进行静态监测,当生产对象改变时,需要重新拆卸组装,改线繁琐。

技术实现要素:

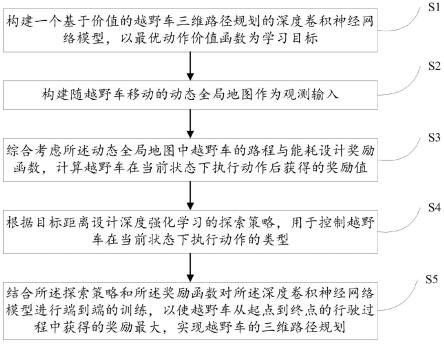

3.为解决上述问题,本发明提出了一种对射光电支架控制系统,能够实现在线自动对位和按照生产节拍进行动态监测和静态全程监测。

4.本发明的对射光电支架控制系统,包括一主支架和多个从支架,所述主支架包括底座,所述底座上固定有闭环升降系统,所述闭环升降系统的升降端固定有闭环回转系统,所述闭环回转系统的回转端固定有第一光电板安装座;所述第一光电板安装座顶部固定有正向闭环调角系统和/或反向闭环调角系统;所述正向闭环调角系统和反向闭环调角系统的调角端固定有第二光电板安装座;所述从支架上固定有第三光电板安装座;所述闭环升降系统、闭环回转系统、正向闭环调角系统和反向闭环调角系统的驱动端和反馈端接入到控制系统。

5.进一步地,所述闭环升降系统为高精度的电动升降滑台;所述电动升降滑台的驱动电机转轴处安装有第一旋转编码器;所述闭环回转系统包括l支座,所述l支座与电动升降滑台的滑块固定安装;所述l支座顶面固定有高精度的电动回转台;所述电动回转台的驱动电机转轴处安装有第二旋转编码器;所述正向闭环调角系统和反向闭环调角系统均包括端部开设有槽口的调角支座,所述调角支座两侧固定有开口座;所述开口座内侧通过轴承安装有主动齿轮和从动齿轮;所述调角支座于槽口内活动设置有弧形板;所述弧形板通过销柱与调角支座顶部铰接;所述弧形板外部设置有齿牙;所述齿牙啮合到主动齿轮和从动齿轮上;所述主动齿轮的轴体连接到调角电机上;所述调角电机转轴处安装有第三旋转编码器。

6.进一步地,所述弧形板上开设有半圆形的弧形槽;所述调角支座上固定有至少两导向柱;所述导向柱穿过弧形槽。

7.进一步地,所述从支架包括升降架,所述升降架顶部固定有法兰板,所述法兰板直

接固定第三光电板安装座或通过调角座固定第三光电板安装座;所述调角座上设置有刻度尺。

8.进一步地,所述第一光电板安装座和/或第二光电板安装座上通过光电安装板安装有第一光电开关;所述第三光电板安装座上通过光电安装板安装有与第一光电开关匹配的第二光电开关;所述第一光电开关和第二光电开关接入到反馈控制板;所述反馈控制板与控制系统通信连接。

9.进一步地,所述第一光电板安装座为筒状结构,所述第二光电板安装座为板状结构,所述第一光电板安装座和第二光电板安装座上间隔设置有多组开关接头和板体固定螺孔。

10.进一步地,所述反馈控制板与控制系统通信如下:调试时,先根据检测需求,确定空间位置,并将各个从支架安装到检测位并固化;接着将第二光电开关安装到从支架上,并根据第二光电开关数量和位置,将第一光电开关安装到第一光电板安装座和/或第二光电板安装座上;接着对主支架控制数据固化,固化过程具体如下:调节顺序优先级依次为:闭环升降系统、闭环回转系统和正向闭环调角系统和反向闭环调角系统;调节时,先进行高度调节,选择某一组光电开关作为基准高度,该高度要求从支架数量最多的一空间位置,调节时,控制系统控制闭环升降系统进行升降和升降数据采集,直到某一组光电接收开关获取到信号后,向反馈控制板或控制系统发送信号,控制系统给闭环升降系统停止信号,并进行对位成功提示,并通过旋转编码器获取当前运行的高度数据,即电机旋转的圈数和末圈旋转角度;接着,以该高度和该组对位的光电开关为基准,将剩余同一水平空间位置的光电开关进行对位,对位调节时,由于第一光电板是筒状结构,可直接选择某一对位角度进行组装,组装后,该对位的光电接收开关获取到信号后,控制系统进行对位成功提示;当无法进行成功对位时,闭环回转系统进行对位调节,调节时,控制系统控制闭环回转系统进行回转和回转数据采集,直到某一组光电接收开关获取到信号后,向反馈控制板或控制系统发送信号,控制系统给闭环回转系统停止信号,并进行对位成功提示,并通过旋转编码器获取当前运行的回转数据,即电机旋转的圈数和末圈旋转角度;接着进行下一组光电开关对位,直到完成水平面上的所有位置对位;并依次获取各个回转数据,最后,进行倾角位置对位,对位时,根据从支架安装角度,选择组装正向闭环调角系统和/或反向闭环调角系统,调角时,调角电机驱动主动齿轮旋转和旋转后自锁,主动齿轮旋转驱动弧形板进行旋转调节,调节时,控制系统控制弧形板旋转某一角度,接着,控制闭环回转系统进行回转和回转数据采集,直到某一组光电接收开关获取到信号后,向反馈控制板或控制系统发送信号,控制系统给闭环回转系统停止信号,并进行对位成功提示,并通过旋转编码器获取当前运行的回转数据,即电机旋转的圈数和末圈旋转角度;接着进行下一组光电开关对位,直到完成第二光电板安装座上的所有光电开关对位;并依次获取各个回转数据,并对数据进行固化;最后,生成检测顺序,即根据生产节拍,确定各组光电开关的检测顺序,当前一级的光电开关被触发后,进行后一级光电开关检测;控制系统控制主支架各动作机构进行响应;完成一组动态循环后,控制系统控制主支架复位;完成控制检测后,将反馈控制板输出数据通过分路器接入到生产线的plc。

11.进一步地,所述l支座上端固定有第四光电板安装座,所述第四光电板安装座上的

光电开关与从支架上的光电开关形成静态持续光电检测开关。

12.与现有技术相比,本发明的对射光电支架控制系统,根据生产线检测需求,将从支架安装到对应检测点,各组光电开关能够实现在线自动对位和位置固化,固化后,能够按照生产节拍进行动态监测和静态全程监测,满足生产需求,且改线更加简单方便。

附图说明

13.图1为本发明的实施例1整体结构示意图。

14.图2为本发明的实施例1闭环升降系统结构示意图。

15.图3为本发明的实施例1闭环回转系统结构示意图。

16.图4为本发明的实施例1正向闭环调角系统结构示意图。

17.图5为本发明的实施例1反向闭环调角系统结构示意图。

18.图6为本发明的实施例1第一光电板安装座结构示意图。

19.图7为本发明的实施例1升降式从支架结构示意图。

20.图8为本发明的实施例1升降且调角式从支架结构示意图。

21.图9为本发明的实施例1静态持续检测的光电开关安装结构示意图。

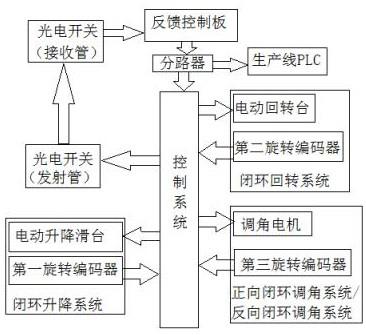

22.图10为本发明的实施例1整体控制结构示意图。

具体实施方式

23.实施例1:如图1至图10所示的对射光电支架控制系统,包括一主支架和多个从支架,所述主支架包括底座1,所述底座1上固定有闭环升降系统2,所述闭环升降系统2的升降端固定有闭环回转系统3,所述闭环回转系统3的回转端固定有第一光电板安装座4;所述第一光电板安装座4顶部固定有正向闭环调角系统5和/或反向闭环调角系统6;所述正向闭环调角系统5和反向闭环调角系统6的调角端固定有第二光电板安装座7;所述从支架上固定有第三光电板安装座10;所述闭环升降系统、闭环回转系统、正向闭环调角系统和反向闭环调角系统的驱动端和反馈端接入到控制系统。

24.所述闭环升降系统2为高精度的电动升降滑台21;所述电动升降滑台21的驱动电机22转轴处安装有第一旋转编码器23;所述闭环回转系统3包括l支座31,所述l支座31与电动升降滑台21的滑块固定安装;所述l支座31顶面固定有高精度的电动回转台32;所述电动回转台32的驱动电机33转轴处安装有第二旋转编码器34;所述正向闭环调角系统5和反向闭环调角系统6均包括端部开设有槽口的调角支座51,所述调角支座51两侧固定有开口座52;所述开口座52内侧通过轴承安装有主动齿轮53和从动齿轮54;所述调角支座51于槽口内活动设置有弧形板55;所述弧形板55通过销柱56与调角支座51顶部铰接;所述弧形板55外部设置有齿牙;所述齿牙啮合到主动齿轮53和从动齿轮54上;所述主动齿轮53的轴体连接到调角电机59上;所述调角电机59转轴处安装有第三旋转编码器;所述弧形板55上开设有半圆形的弧形槽57;所述调角支座51上固定有至少两导向柱58;所述导向柱58穿过弧形槽57。

25.所述第一光电板安装座4为筒状结构,所述第二光电板安装座7为板状结构,所述第一光电板安装座4和第二光电板安装座7上间隔设置有多组开关接头41和板体固定螺孔

42。

26.所述从支架包括升降架8,所述升降架8顶部固定有法兰板9,所述法兰板9直接固定第三光电板安装座10或通过调角座11固定第三光电板安装座10;所述调角座11上设置有刻度尺;升降架8采用手摇丝杆或伸缩杆结构,调角座11可采用正向闭环调角系统或反向闭环调角系统的机械结构,并将调角电机直接用螺母12限位安装。

27.所述第一光电板安装座4和/或第二光电板安装座7上通过光电安装板a安装有第一光电开关43;所述第三光电板安装座10上通过光电安装板a安装有与第一光电开关匹配的第二光电开关;所述第一光电开关和第二光电开关接入到反馈控制板;所述反馈控制板与控制系统通信连接。

28.所述l支座31上端固定有第四光电板安装座13,所述第四光电板安装座13上的光电开关与从支架上的光电开关形成静态持续光电检测开关。

29.所述反馈控制板与控制系统通信如下:调试时,先根据检测需求,确定空间位置,并将各个从支架安装到检测位并固化;接着将第二光电开关安装到从支架上,并根据第二光电开关数量和位置,将第一光电开关安装到第一光电板安装座和/或第二光电板安装座上;接着对主支架控制数据固化,固化过程具体如下:调节顺序优先级依次为:闭环升降系统、闭环回转系统和正向闭环调角系统和反向闭环调角系统;调节时,先进行高度调节,选择某一组光电开关作为基准高度,该高度要求从支架数量最多的一空间位置,调节时,控制系统控制闭环升降系统进行升降和升降数据采集,直到某一组光电接收开关获取到信号后,向反馈控制板或控制系统发送信号,控制系统给闭环升降系统停止信号,并进行对位成功提示,并通过旋转编码器获取当前运行的高度数据,即电机旋转的圈数和末圈旋转角度;接着,以该高度和该组对位的光电开关为基准,将剩余同一水平空间位置的光电开关进行对位,对位调节时,由于第一光电板是筒状结构,可直接选择某一对位角度进行组装,组装后,该对位的光电接收开关获取到信号后,控制系统进行对位成功提示;当无法进行成功对位时,闭环回转系统进行对位调节,调节时,控制系统控制闭环回转系统进行回转和回转数据采集,直到某一组光电接收开关获取到信号后,向反馈控制板或控制系统发送信号,控制系统给闭环回转系统停止信号,并进行对位成功提示,并通过旋转编码器获取当前运行的回转数据,即电机旋转的圈数和末圈旋转角度;接着进行下一组光电开关对位,直到完成水平面上的所有位置对位;并依次获取各个回转数据,最后,进行倾角位置对位,对位时,根据从支架安装角度,选择组装正向闭环调角系统和/或反向闭环调角系统,调角时,调角电机驱动主动齿轮旋转和旋转后自锁,主动齿轮旋转驱动弧形板进行旋转调节,调节时,控制系统控制弧形板旋转某一角度,接着,控制闭环回转系统进行回转和回转数据采集,直到某一组光电接收开关获取到信号后,向反馈控制板或控制系统发送信号,控制系统给闭环回转系统停止信号,并进行对位成功提示,并通过旋转编码器获取当前运行的回转数据,即电机旋转的圈数和末圈旋转角度;接着进行下一组光电开关对位,直到完成第二光电板安装座上的所有光电开关对位;并依次获取各个回转数据,并对数据进行固化;最后,生成检测顺序,即根据生产节拍,确定各组光电开关的检测顺序,当前一级的光电开关被触发后,进行后一级光电开关检测;控制系统控制主支架各动作机构进行响应;完成一组动态循环后,控制系统控制主支架复位;完成控制检测后,

将反馈控制板输出数据通过分路器接入到生产线的plc。

30.上述实施例,仅是本发明的较佳实施方式,故凡依本发明专利申请范围所述的构造、特征及原理所做的等效变化或修饰,均包括于本发明专利申请范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。