1.本发明涉及油气开采技术领域,特别涉及一种油井管壁厚测井数据解释和腐蚀缺陷智能判定方法。

背景技术:

2.随着勘探开发迈向深层超深层非常规油气藏和特殊油气藏,油井管面临温度大于等于350℉(176.67℃)、压力大于等于15000psi(103.43mpa)、高含h2s/co2腐蚀性气体或强腐蚀性介质、产量相对高、瞬时冲击载荷与长期波动载荷耦合作用等极端服役工况,油井管在该环境中持续发生电化学反应,腐蚀缺陷开始发生发展,使原本满足成本控制、强度安全和长效服役寿命的油井管安全系数降低,发生腐蚀失效,导致油气井丧失井筒完整性、甚至修井或报废。

3.为保障油井管强度安全满足施工作业生产需求、符合井筒安全及hse管理规定,明确油井管腐蚀特征,目前常采用机械孔径检测技术、声波检测技术和电磁检测技术,具有代表性的检测方式有多臂井径仪测井、超声成像测井以及电磁测井。国内外油井管壁厚测井数据解释方法和软件的重点突破方向在于测井数据的可视化和三维成像,其虽然基本满足油井管壁厚测量需求,但当前油井管壁厚测井数据解释方法存在以下不足:

4.(a)侧重点在于描述油井管壁厚减薄情况三维可视化,未充分考虑腐蚀缺陷形态及尺寸大小的解释和统计方法;

5.(b)未明确区分均匀腐蚀导致的壁厚减薄和局部腐蚀形成的缺陷量化,不能为油井管强度计算、服役寿命评估提供全面的数据支撑;

6.(c)无法根据腐蚀发生发展过程判定局部腐蚀类型、局部腐蚀缺陷形态和尺寸大小,无法评估腐蚀缺陷所可能引发的油井管安全风险。

7.因此,亟需一种油井管壁厚测井数据解释和腐蚀缺陷智能判定方法,使其能够高效地运用测井数据,判定管柱表面腐蚀缺陷形态和尺寸大小,统计分析管柱腐蚀缺陷,为油井管强度计算、寿命预测提供更多详实可靠的腐蚀缺陷数据,对测井数据解释和测井数据的深入应用提供技术支撑。

技术实现要素:

8.针对上述问题,本发明旨在提供一种油井管壁厚测井数据解释和腐蚀缺陷智能判定方法。

9.本发明的技术方案如下:

10.一种油井管壁厚测井数据解释和腐蚀缺陷智能判定方法,包括以下步骤:

11.s1:收集目标油井管的壁厚测井数据,并对其进行整合和编号预处理;

12.s2:沿井深、圆周方向逐一判定各壁厚数据是否小于所述目标油井管的标准壁厚值,标记其中壁厚减薄数据点;

13.s3:将相邻的壁厚减薄数据点进行合并,获得腐蚀缺陷部位,识别所述腐蚀缺陷部

位的腐蚀缺陷形态并以此划分腐蚀缺陷的类型;

14.s4:统计腐蚀缺陷数量、缺陷开口宽度和深度、腐蚀缺陷形态沿井深的分布特征,绘制缺陷分布曲线。

15.作为优选,步骤s1中,当所述目标油井管的壁厚测井数据包括多种测井方法测得的数据时,将各测井方法测得的数据沿井深、圆周方向依次进行叠加整合,获得精度更高的油井管壁厚数据体;当相同井深且相同圆周方向的测井数据包括多种测井方法测得的结果时,取各测井方法测得的壁厚均值或极值。

16.作为优选,步骤s2中,

17.当所述壁厚数据大于所述标准壁厚值时,舍弃该数据点或标记该数据点为结垢点;

18.当所述壁厚数据等于所述标准壁厚值时,标记该数据点壁厚减薄值为0;

19.当所述壁厚数据小于所述标准壁厚值时,标记该数据点为壁厚减薄数据点。

20.作为优选,当所述壁厚数据小于所述标准壁厚值的87.5%时,标记该数据点为壁厚减薄数据点。

21.作为优选,步骤s2还包括以下子步骤:分析目标井筒的工况,检验目标油井管的内壁附着物及其组分,判断所述结垢点是否存在结构现象;若存在,则收集到的壁厚数据准确;若不存在,则收集到的壁厚数据不准确,认定该数据点测井数据失真,修正标记该数据点壁厚减薄值为0。

22.作为优选,步骤s3中,将相邻的壁厚减薄数据点进行合并,获得腐蚀缺陷部位具体包括以下子步骤:

23.以某一壁厚减薄数据点为中心,将其与该壁厚减薄数据点上部、下部、左侧、右侧的壁厚减薄数据点进行合并,直至该壁厚减薄数据点上部、下部、左侧、右侧不存在连续的壁厚减薄数据点,合并后的部位即为所述腐蚀缺陷部位。

24.作为优选,步骤s3中,识别所述腐蚀缺陷部位的腐蚀缺陷形态具体包括以下子步骤:

25.s31:根据各腐蚀缺陷部位在横向和纵向上所覆盖的壁厚减薄数据点个数,以及各壁厚减薄数据点之间的步长,确定腐蚀缺陷的横向开口尺寸和纵向开口尺寸;

26.s32:根据各腐蚀缺陷部位的壁厚减薄值确定腐蚀缺陷深度;

27.s33:根据所述横向开口尺寸、纵向开口尺寸、以及腐蚀缺陷深度,识别各腐蚀缺陷部位的腐蚀缺陷形态。

28.作为优选,所述腐蚀缺陷形态分为五类,包括窄深型腐蚀缺陷、宽浅型腐蚀缺陷、纵向台地状腐蚀缺陷、椭圆型腐蚀缺陷以及横向台地状腐蚀缺陷;

29.当w

t

≈w

p

、d》》max(w

t

,w

p

)时,所述腐蚀缺陷形态为窄深型腐蚀缺陷;

30.当w

t

≈w

p

》1、d≈(w

t

/w

p

,1)时,所述腐蚀缺陷形态为宽浅型腐蚀缺陷;

31.当w

p

》》w

t

》1、d≈(w

t

/w

p

,1)时,所述腐蚀缺陷形态为纵向台地状腐蚀缺陷;

32.当w

t

》》w

p

》1、d≈(w

p

/w

t

,1)时,所述腐蚀缺陷形态为横向台地状腐蚀缺陷;

33.当w

t

》1、w

p

》1、d≈{1,max(w

t

,w

p

)/min(w

t

,w

p

)}时,所述腐蚀缺陷形态为椭圆型腐蚀缺陷;

34.其中,w

t

为腐蚀缺陷的横向开口尺寸,w

p

为腐蚀缺陷的纵向开口尺寸,d为腐蚀缺陷

深度,1为油井管壁厚测井数据沿圆周方向的单位步长。

35.作为优选,步骤s3中,划分腐蚀缺陷的类型的标准为:

36.当所述腐蚀缺陷部位的腐蚀缺陷形态为窄深型腐蚀缺陷时,该腐蚀缺陷的类型即为窄深型腐蚀缺陷;

37.当所述腐蚀缺陷部位的腐蚀缺陷形态为宽浅型腐蚀缺陷时,该腐蚀缺陷的类型即为宽浅型腐蚀缺陷;

38.当所述腐蚀缺陷部位的腐蚀缺陷形态为纵向台地状腐蚀缺陷时,该腐蚀缺陷的类型即为纵向台地状腐蚀缺陷;

39.当所述腐蚀缺陷部位的腐蚀缺陷形态为横向台地状腐蚀缺陷时,该腐蚀缺陷的类型即为横向台地状腐蚀缺陷;

40.当所述腐蚀缺陷部位的腐蚀缺陷形态为椭圆型腐蚀缺陷时,该腐蚀缺陷的类型即为椭圆型腐蚀缺陷。

41.本发明的有益效果是:

42.本发明采用点阵法剖析油气井壁厚测井数据,智能判定各类腐蚀缺陷种类和形态,统计分析全井筒油井管柱腐蚀缺陷数量、开口宽度和深度大小,明确油井管柱腐蚀缺陷分布规律,能够为深井超深井复杂工况油井管强度计算、寿命预测提供详实可靠的人工智能分析方法,为测井数据解释和测井数据的深入应用提供技术支撑。

附图说明

43.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

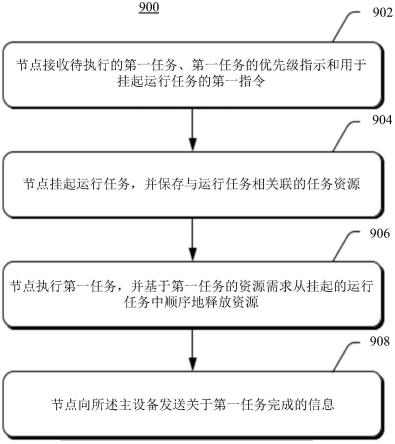

44.图1为一个具体实施例目标油井管的壁厚测井数据整合示意图;

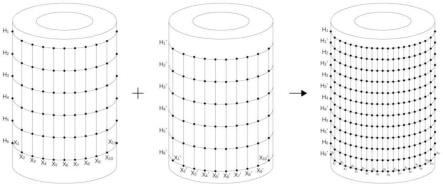

45.图2为一个具体实施例各类腐蚀缺陷类型的结构示意图;

46.图3为一个具体实施例窄深型腐蚀缺陷形态识别示意图;

47.图4为一个具体实施例宽浅型腐蚀缺陷形态识别示意图;

48.图5为一个具体实施例纵向台地状腐蚀缺陷形态识别示意图;

49.图6为一个具体实施例横向台地状腐蚀缺陷形态识别示意图;

50.图7为一个具体实施例椭圆型腐蚀缺陷形态识别示意图。

具体实施方式

51.下面结合附图和实施例对本发明进一步说明。需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的技术特征可以相互结合。需要指出的是,除非另有指明,本技术使用的所有技术和科学术语具有与本技术所属技术领域的普通技术人员通常理解的相同含义。本发明公开使用的“包括”或者“包含”等类似的词语意指出现该词前面的元件或者物件涵盖出现在该词后面列举的元件或者物件及其等同,而不排除其他元件或者物件。

52.本发明提供一种油井管壁厚测井数据解释和腐蚀缺陷智能判定方法,包括以下步骤:

53.s1:收集目标油井管的壁厚测井数据,并对其进行整合和编号预处理。

54.在一个具体的实施例中,当所述目标油井管的壁厚测井数据包括多种测井方法测得的数据时,将各测井方法测得的数据沿井深、圆周方向依次进行叠加整合,获得精度更高的油井管壁厚数据体;当相同井深且相同圆周方向的测井数据包括多种测井方法测得的结果时,取各测井方法测得的壁厚均值或极值。

55.例如,如图1所示,某目标油井管的壁厚测井数据包括两种测井方法测得的结果,将第一种油井管测井数据按照井深位置由上至下、从井口到井底标记为h{h1,h2,h3,

…

},某一井深处沿0-360

°

圆周方向依次读取为x{x1,x2,x3,

…

};将第二种油井管测井数据按照井深位置由上至下、从井口到井底标记为h

′

{h1′

,h2′

,h3′

,

…

},某一井深处沿0-360

°

圆周方向依次读取为x

′

{x1′

,x2′

,x3′

,

…

}。将不同井深部位的两种测井数据进行叠加获得h h

′

{h1,h1′

,h2,h2′

,h3,h3′

,

…

},将相同井深、不同圆周方向的两种测井数据进行叠加获得x x

′

{x1,x1′

,x2,x2′

,x3,x3′

,

…

},以此类推,获得该油井管步长更小、精度更高的油井管壁厚数据。

56.s2:沿井深、圆周方向逐一判定各壁厚数据是否小于所述目标油井管的标准壁厚值,标记其中壁厚减薄数据点。

57.在一个具体的实施例中,当所述壁厚数据大于所述标准壁厚值时,舍弃该数据点或标记该数据点为结垢点;当所述壁厚数据等于所述标准壁厚值时,标记该数据点壁厚减薄值为0;当所述壁厚数据小于所述标准壁厚值时,标记该数据点为壁厚减薄数据点。

58.在一个具体的实施例中,当所述壁厚数据小于所述标准壁厚值的87.5%时,标记该数据点为壁厚减薄数据点。使用本发明时,根据对测井数据解释精度的要求,选择壁厚减薄数据点的阈值,当对测井数据解释精度的要求较高时,将测试壁厚值处于87.5%-100%标准壁厚值的数据也标记为所述壁厚减薄数据点。

59.为了对壁厚数据进行验证,还包括以下子步骤:分析目标井筒的工况,检验目标油井管的内壁附着物及其组分,判断所述结垢点是否存在结构现象;若存在,则收集到的壁厚数据准确;若不存在,则收集到的壁厚数据不准确,认定该数据点测井数据失真,修正标记该数据点壁厚减薄值为0。

60.s3:将相邻的壁厚减薄数据点进行合并,获得腐蚀缺陷部位,识别所述腐蚀缺陷部位的腐蚀缺陷形态并以此划分腐蚀缺陷的类型。

61.在一个具体的实施例中,将相邻的壁厚减薄数据点进行合并,获得腐蚀缺陷部位具体包括以下子步骤:以某一壁厚减薄数据点为中心,将其与该壁厚减薄数据点上部、下部、左侧、右侧的壁厚减薄数据点进行合并,直至该壁厚减薄数据点上部、下部、左侧、右侧不存在连续的壁厚减薄数据点,合并后的部位即为所述腐蚀缺陷部位。

62.在一个具体的实施例中,识别所述腐蚀缺陷部位的腐蚀缺陷形态具体包括以下子步骤:

63.s31:根据各腐蚀缺陷部位在横向和纵向上所覆盖的壁厚减薄数据点个数,以及各壁厚减薄数据点之间的步长,确定腐蚀缺陷的横向开口尺寸和纵向开口尺寸;

64.s32:根据各腐蚀缺陷部位的壁厚减薄值确定腐蚀缺陷深度;

65.s33:根据所述横向开口尺寸、纵向开口尺寸、以及腐蚀缺陷深度,识别各腐蚀缺陷部位的腐蚀缺陷形态。

66.可选地,所述腐蚀缺陷形态分为五类,包括窄深型腐蚀缺陷、宽浅型腐蚀缺陷、纵

向台地状腐蚀缺陷、椭圆型腐蚀缺陷以及横向台地状腐蚀缺陷;

67.当w

t

≈w

p

、d》》max(w

t

,w

p

)时,所述腐蚀缺陷形态为窄深型腐蚀缺陷;

68.当w

t

≈w

p

》1、d≈(w

t

/w

p

,1)时,所述腐蚀缺陷形态为宽浅型腐蚀缺陷;

69.当w

p

》》w

t

》1、d≈(w

t

/w

p

,1)时,所述腐蚀缺陷形态为纵向台地状腐蚀缺陷;

70.当w

t

》》w

p

》1、d≈(w

p

/w

t

,1)时,所述腐蚀缺陷形态为横向台地状腐蚀缺陷;

71.当w

t

》1、w

p

》1、d≈{1,max(w

t

,w

p

)/min(w

t

,w

p

)}时,所述腐蚀缺陷形态为椭圆型腐蚀缺陷;

72.其中,w

t

为腐蚀缺陷的横向开口尺寸,w

p

为腐蚀缺陷的纵向开口尺寸,d为腐蚀缺陷深度,1为油井管壁厚测井数据沿圆周方向的单位步长。

73.在上述实施例中,各腐蚀缺陷形态具体表现为:窄深型腐蚀缺陷的横向开口尺寸和纵向开口尺寸较小、腐蚀缺陷深度很深;宽浅型腐蚀缺陷的横向开口尺寸和纵向开口尺寸很大、腐蚀缺陷深度较浅;纵向台地状腐蚀缺陷的横向开口尺寸较小、纵向开口尺寸很大、腐蚀缺陷深度较浅;横向台地状腐蚀缺陷的横向开口尺寸很大、纵向开口尺寸较大、腐蚀缺陷深度较小;椭圆型腐蚀缺陷的横向开口尺寸较大、纵向开口尺寸较大、腐蚀缺陷深度较小。

74.在一个具体的实施例中,划分腐蚀缺陷的类型的标准为:

75.当所述腐蚀缺陷部位的腐蚀缺陷形态为窄深型腐蚀缺陷时,该腐蚀缺陷的类型即为窄深型腐蚀缺陷;

76.当所述腐蚀缺陷部位的腐蚀缺陷形态为宽浅型腐蚀缺陷时,该腐蚀缺陷的类型即为宽浅型腐蚀缺陷;

77.当所述腐蚀缺陷部位的腐蚀缺陷形态为纵向台地状腐蚀缺陷时,该腐蚀缺陷的类型即为纵向台地状腐蚀缺陷;

78.当所述腐蚀缺陷部位的腐蚀缺陷形态为横向台地状腐蚀缺陷时,该腐蚀缺陷的类型即为横向台地状腐蚀缺陷;

79.当所述腐蚀缺陷部位的腐蚀缺陷形态为椭圆型腐蚀缺陷时,该腐蚀缺陷的类型即为椭圆型腐蚀缺陷。

80.在上述实施例中,各腐蚀缺陷类型的结构如图2所示,各腐蚀缺陷类型的表现及特点如下:

81.所述窄深型腐蚀缺陷的腐蚀缺陷部位在横向和纵向上有且仅有一个或少数腐蚀缺陷点;腐蚀开口尺寸小、壁厚减薄大;该类缺陷的横向最大尺寸为测井数据在横向上的单位步长或多个连续壁厚减薄横向数据点之间的距离,纵向最大尺寸为测井数据在纵向上的单位步长或多个连续壁厚减薄纵向数据点之间的距离。

82.所述宽浅型腐蚀缺陷的腐蚀缺陷部位在纵向/横向上有且仅有少数腐蚀缺陷点,在横向/纵向上含该腐蚀缺陷点有多数腐蚀缺陷点;腐蚀开口尺寸大、壁厚减薄小;该类缺陷的横向最大尺寸为测井数据在横向上的单位步长乘以数据点个数或所包括的壁厚减薄横向数据点之间的距离,纵向最大尺寸为测井数据在纵向上的单位步长或壁厚减薄纵向数据点之间的距离。

83.所述纵向台地状腐蚀缺陷的腐蚀缺陷部位在纵向上有多个腐蚀缺陷点,且每个纵向腐蚀缺陷点的左右两侧或横向上存在腐蚀缺陷点;腐蚀尺寸在纵向上很大、横向上很小;

该类缺陷的横向最大尺寸为测井数据在横向上的单位步长乘以该腐蚀缺陷点在横向上同类数据点的最大个数,纵向最大尺寸为测井数据在纵向上的单位步长乘以该腐蚀缺陷点在纵向上同类数据点的最大个数。

84.所述横向台地状腐蚀缺陷的腐蚀缺陷部位在横向上有多个腐蚀缺陷点,且每个横向腐蚀缺陷点的上下两侧或纵向上存在腐蚀缺陷点;腐蚀尺寸在横向上很大、纵向上很小;该类缺陷的横向最大尺寸为测井数据在横向上的单位步长乘以该腐蚀缺陷点在横向上同类数据点的最大个数,纵向最大尺寸为测井数据在纵向上的单位步长乘以该腐蚀缺陷点在纵向上同类数据点的最大个数。

85.所述椭圆型腐蚀缺陷的腐蚀缺陷部位在横向和纵向上均连续存在多个腐蚀缺陷点;腐蚀尺寸在横向、纵向上基本保持一致;该类缺陷的横向最大尺寸为测井数据在横向上的单位步长乘以该腐蚀缺陷点在横向上同类数据点的最大个数,纵向最大尺寸为测井数据在纵向上的单位步长乘以该腐蚀缺陷点在纵向上同类数据点的最大个数。

86.s4:统计腐蚀缺陷数量、缺陷开口宽度和深度、腐蚀缺陷形态沿井深的分布特征,绘制缺陷分布曲线。

87.在一个具体的实施例中,根据分析缺陷分布曲线,可以明确腐蚀缺陷参数演化规律,为复杂腐蚀环境油井管柱强度计算、断裂失效及寿命预测提供数据智能分析方法。

88.在一个具体的实施例中,采用本发明所述油井管壁厚测井数据解释和腐蚀缺陷智能判定方法,对目标油井管进行腐蚀缺陷只能判定,具体包括以下步骤:

89.(1)获取目标油井管的管柱结构及基础参数。主要包括:油井管串结构,油井管钢级、外径和壁厚,接箍钢级、外径和壁厚,螺纹扣型、扭矩及连接特性参数,封隔器型号、材质及部位特性参数,管柱、接箍及封隔器服役时间。

90.(2)计算目标油井管的承受载荷参数。主要包括,油井管柱在服役过程中所承受的拉伸、压缩、内压、外挤、弯曲载荷大小及其在全井段的数值分布。

91.(3)统计目标油井管的服役工况参数及服役时间。主要包括:环境介质温度、压力,气体组分、h2s/co2/o2腐蚀性气体分压和含量,液体离子含量及矿化度、ph值,气液相比例,管柱在井下服役时间,在此时间范围内所接触的各类腐蚀性介质性质和接触时间。

92.(4)初步判定油井管柱腐蚀缺陷或开展实验测试。根据油井管内壁、外壁所接触的腐蚀介质和服役时间,初步判断可能发生的腐蚀类型,对均匀腐蚀速率、局部腐蚀缺陷形态和尺寸进行预判;若不能判定,则开展均匀腐蚀、点蚀、电偶腐蚀、缝隙腐蚀、应力腐蚀模拟实验,评价管材在服役环境及载荷参数下的腐蚀速率和局部腐蚀缺陷形态及尺寸区间。

93.(5)搜集目标油井管的测井数据或开展壁厚测井。搜集目标油井管壁厚测井数据,当且仅当沿井深纵向测试步长、沿圆周横向单位弧度满足腐蚀缺陷尺寸精度要求时,该壁厚测井数据有效;否则,需根据所观察或预估的腐蚀缺陷尺寸,选择纵向测试步长小于或远小于腐蚀缺陷纵向尺寸、横向单位弧度小于或远小于腐蚀缺陷横向尺寸,合理选择测井方法得到满足腐蚀缺陷尺寸精度要求的壁厚测井数据。

94.(6)对多种壁厚测井数据进行整合。将目标油井管多种壁厚测井数据沿井深依次叠加,相同井深、弧度相同部位则取壁厚数据最大值,相同井深、弧度不同部位数据叠加,得到沿井深纵向测试步长、沿圆周横向单位弧度更小,壁厚数据更加密集的油井管壁厚测井数据。

95.(7)筛查腐蚀缺陷数据点。根据叠加后的油井管壁厚测井数据,依次沿井口至井底、沿0-360

°

弧度逐一筛查壁厚数据,标记测试壁厚小于油井管规定壁厚12.5%的部位为腐蚀缺陷点(即所述壁厚减薄数据点),每个腐蚀缺陷点单独编号并标记on,同时标记测试壁厚大于油井管规定壁厚12.5%的部位为结垢数据点用于指导除垢措施。

96.(8)通过横向一个圆周方向的数据,判定每一个腐蚀缺陷on与左{on(t

ln

,0),on(t

ln 1

,0),on(t

ln 2

,0),

……

}、右{on(t

rn 1

,0),on(t

rn 2

,0),on(t

rn

,0),

……

}之间的连续性,若相邻左右点位均为腐蚀缺陷点,则将较大值重新定义为on,在腐蚀缺陷on左边依次编号{o

ln

,o

ln 1

,o

ln 2

,,

……

}、在腐蚀缺陷on右边依次编号{o

rn

,o

rn 1

,o

rn 2

,,

……

}。

97.(9)通过纵向同纵列数据,判定该腐蚀缺陷on点与上{on(0,t

un

),on(0,t

un 1

),on(0,t

un 2

),

……

}、下{on(0,t

dn

),on(0,t

dn 1

),on(0,t

dn 2

),

……

}数据位点之间的连续性,若相邻上下点均为腐蚀缺陷点,则将较大值重新定义为on,在腐蚀缺陷on上方依次编号{o

un

,o

un 1

,o

un 2

,,

……

},在腐蚀缺陷on下方依次编号{o

dn

,o

dn 1

,o

dn 2

,,

……

}。

98.(10)编号完成后,以腐蚀缺陷点on为中心,选择按照横向(t)方向、轴向(a)方向取腐蚀缺陷剖视图。

99.(11)对于1个点位的腐蚀缺陷,如图3所示,可采用球体、锥体、柱体描述,腐蚀缺陷开口宽度为步长或腐蚀缺陷深度的最小值,腐蚀缺陷深度为目标油井管壁厚减薄尺寸,即规定壁厚减测井数据所得壁厚。

100.对于2-3个点位的腐蚀缺陷,如图4所示,采用球体、台体和柱体描述,腐蚀缺陷横向开口宽度为步长乘以横向最大点位个数、纵向开口宽度为步长乘以纵向最大点位个数,腐蚀缺陷深度为横向和纵向上油井管壁厚最大减薄尺寸,腐蚀缺陷点位在某一半径所形成的弧线用球体描述,直接连接腐蚀缺陷点位形成台体描述,柱体将腐蚀缺陷点位最大深度定义为腐蚀缺陷深度。

101.对于4个及以上多个点位的腐蚀缺陷,如图5-图7所示,采用连续型、折线型、柱体型描述,腐蚀缺陷横向开口宽度为步长乘以横向最大点位个数、纵向开口宽度为步长乘以纵向最大点位个数,腐蚀缺陷深度为横向和纵向上油井管壁厚最大减薄尺寸,连续型是直接将减薄的数据点用连续曲线连接描述,折线型是将减薄的数据点用连续曲线连接描述,柱体型是使用壁厚减薄最大值或壁厚减薄平均值作为腐蚀缺陷深度。

102.(12)将已编号的腐蚀缺陷点与上下步长、左右弧度的相邻腐蚀缺陷点进行合并,将覆盖相邻数据点的腐蚀缺陷数量进行分类统计。

103.(13)根据腐蚀缺陷横向、纵向腐蚀缺陷点个数判定腐蚀缺陷种类,将腐蚀缺陷划分为:窄深型腐蚀缺陷、宽浅型腐蚀缺陷、纵向台地状腐蚀缺陷、椭圆型腐蚀缺陷、横向台地状腐蚀缺陷;

104.(14)重复步骤(7)—(13),直至全井段目标油井管腐蚀缺陷全部判定完毕。

105.在一个具体的实施例中,上述步骤完成后,还包括以下步骤:

106.(15)统计腐蚀缺陷数量沿井深的分布特征,绘制腐蚀缺陷数量沿井深的分布曲线,筛选从井口到井底全井段目标油井管腐蚀缺陷数量较多的风险井段。

107.(16)统计腐蚀缺陷开口宽度、深度大小及其沿井深的分布特征,绘制腐蚀缺陷开口宽度、深度大小沿井深的分布曲线,筛选从井口到井底全井段目标油井管腐蚀缺陷尺寸较大的风险井段。

108.(17)统计全井段或任意井深区间范围内特殊井段的腐蚀缺陷数量和尺寸,根据特殊井段油井管接触腐蚀介质的相态及腐蚀特性,分析腐蚀缺陷发生发展过程和腐蚀缺陷尺寸演化规律。

109.(18)针对油气井各层油管、套管柱测井数据,重复步骤(1)—(17),直至全井筒各层油套管柱腐蚀缺陷全部判定完毕。

110.(19)综合油气井各层油管、套管柱腐蚀缺陷统计结果,结合腐蚀工况,对存在的腐蚀缺陷尺寸大小、发生发展过程进行预测;分析判断腐蚀缺陷大小是否满足油井管强度要求。若满足,则该油井管符合全生命周期套管强度安全要求,可按照工程设计方案进行施工作业;若不满足,则根据套管腐蚀缺陷数量和尺寸优化后期生产作业参数,直至该油井管满足强度安全要求。

111.综上所述,本发明可实现全井筒各层油井管壁厚减薄情况的三维可视化,同时准确统计各层油井管腐蚀缺陷形态、尺寸沿井深的分布特征曲线;能够量化统计腐蚀缺陷沿油井管横向(周向)、纵向(井深方向)的开口宽度和腐蚀缺陷深度,可为油井管强度计算、服役寿命评估提供可靠数据支撑;可依据特殊井段腐蚀缺陷尺寸分布判定此类腐蚀的发生发展过程,判定局部腐蚀类型、腐蚀缺陷形态和尺寸大小,可依据各层油井管腐蚀缺陷定量评估数据分析全井筒油井管安全风险。与现有技术相比,具有显著的进步。

112.以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容作出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。