1.本发明涉及锂离子电池领域,特别涉及一种改性硬碳硅碳复合材料及其制备方法和应用、锂离子电池。

背景技术:

2.锂离子二次电池(libs)和钠离子二次电池(nibs)在数码、动力和储能上的应用越来越广泛。传统的锂离子二次电池和钠离子二次电池的负极材料包括天然石墨、人造石墨、硬碳、软碳、硅碳和钛酸锂等;其中,采用硬碳作为负极材料,表现出较好的循环性能,但首次循环效率和克容量较低。

3.因此,提供一种首次循环效率和克容量较高,且循环性能较好的硬碳硅碳复合材料具有重要意义。

技术实现要素:

4.基于此,本发明提供了一种首次循环效率和克容量较高,且循环性能较好的改性硬碳硅碳复合材料及其制备方法和应用、锂离子电池。

5.本发明解决上述技术问题的技术方案如下。

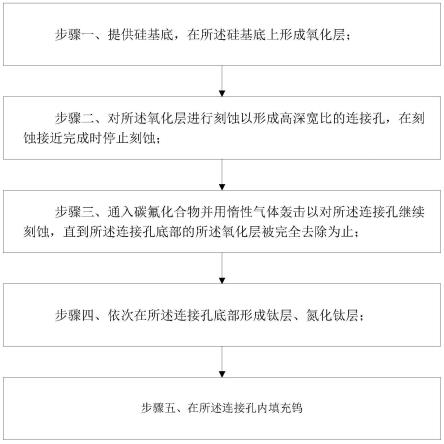

6.一种改性硬碳硅碳复合材料的制备方法,包括以下步骤:

7.将硬碳前驱体与氧化亚硅混合进行第一煅烧,制备硬碳硅碳复合材料;

8.将所述硬碳硅碳复合材料与填充有有机锂化合物的碳纳米管混合进行第二煅烧,制备预锂化硬碳硅碳复合材料;

9.将所述预锂化硬碳硅碳复合材料与氮源、磷源及有机聚合物混合进行第三煅烧。

10.在其中一些实施例中,改性硬碳硅碳复合材料的制备方法中,所述硬碳前驱体的制备包括以下步骤:

11.将生物质材料依次进行碳化处理和粉碎处理,制备所述硬碳前驱体。

12.在其中一些实施例中,改性硬碳硅碳复合材料的制备方法中,所述生物质材料选自核桃青皮、桔柑、花生壳、椰壳、淀粉、甘蔗、玉米、红薯、海藻、麦秆、木材和果壳中的至少一种。

13.在其中一些实施例中,改性硬碳硅碳复合材料的制备方法中,所述硬碳前驱体与所述氧化亚硅的质量比为(3~100):(0.01~30)。

14.在其中一些实施例中,改性硬碳硅碳复合材料的制备方法中,所述填充有有机锂化合物的碳纳米管的制备包括以下步骤:

15.将碳纳米管、有机锂化合物和有机溶剂混合回流。

16.在其中一些实施例中,改性硬碳硅碳复合材料的制备方法中,所述碳纳米管的直径为3nm~100nm。

17.在其中一些实施例中,改性硬碳硅碳复合材料的制备方法中,所述硬碳硅碳复合材料与所述填充有有机锂化合物的碳纳米管的质量比为(2~100):(0.01~20)。

18.在其中一些实施例中,改性硬碳硅碳复合材料的制备方法中,所述预锂化硬碳硅碳复合材料、所述氮源、所述磷源与所述有机聚合物的质量比为(2~100):(0.1~20):(0.1~20):(0.2~50)。

19.在其中一些实施例中,改性硬碳硅碳复合材料的制备方法中,所述氮源选自氨气、乙二胺、丙二胺、丁二胺、己二胺、尿素、吡啶、吡咯、含氮离子液体、磷酸氢铵、磷酸氢二铵、磷酸铵、碳酸铵和碳酸氢铵中的至少一种。

20.在其中一些实施例中,改性硬碳硅碳复合材料的制备方法中,所述磷源选自单质磷、五氧化二磷、磷酸锂、磷酸氢铵、磷酸氢二铵、磷酸铵和磷酸钙中的至少一种。

21.在其中一些实施例中,改性硬碳硅碳复合材料的制备方法中,所述有机聚合物选自环氧树脂、酚醛树脂、聚苯乙烯、聚甲基丙烯酸甲酯、聚苯胺、聚乙烯醇和沥青中的至少一种。

22.在其中一些实施例中,改性硬碳硅碳复合材料的制备方法中,所述第一煅烧的温度为500℃~1500℃,时间为5h~40h。

23.在其中一些实施例中,改性硬碳硅碳复合材料的制备方法中,所述第二煅烧的温度为200℃~1000℃,时间为1h~20h。

24.在其中一些实施例中,改性硬碳硅碳复合材料的制备方法中,所述第三煅烧的温度为300℃~1500℃,时间为1h~15h。

25.在其中一些实施例中,改性硬碳硅碳复合材料的制备方法中,进行所述第三煅烧步骤后,还包括将得到的掺杂预锂化硬碳硅碳复合材料进行包覆处理的步骤。

26.在其中一些实施例中,改性硬碳硅碳复合材料的制备方法中,所述包覆处理包括以下步骤:

27.将所述掺杂预锂化硬碳硅碳复合材料和包覆剂混合进行第四煅烧,所述包覆剂选自氧化物、氟化物和磷酸盐中的至少一种。

28.在其中一些实施例中,改性硬碳硅碳复合材料的制备方法中,所述氧化物选自氧化钛、氧化铝、氧化锆、氧化镁、氧化铁、氧化铌、氧化钨、氧化锶、氧化铜、氧化铈和氧化钇中的至少一种。

29.在其中一些实施例中,改性硬碳硅碳复合材料的制备方法中,所述氟化物选自氟化铝、氟化锆、氟化镁、氟化钙、氟化锂、氟化钠和氟化钾中的至少一种。

30.在其中一些实施例中,改性硬碳硅碳复合材料的制备方法中,所述磷酸盐选自磷酸锂、磷酸钠、磷酸铝、磷酸锆、磷酸钙和磷酸钾中的至少一种。

31.本发明还提供了一种改性硬碳硅碳复合材料,包括预锂化硬碳硅碳复合材料a和设置在a表面的第一包覆层b;

32.a包括均匀分散的锂复合物a1和硬碳硅碳复合材料a2;

33.a1包括:碳纳米管及填充在碳纳米管内的锂化合物和碳材料;

34.a2包括:硬碳、纳米硅和二氧化硅,其中,纳米硅和部分二氧化硅分散在硬碳中,部分二氧化硅包覆在硬碳和纳米硅颗粒的表面。

35.b包括氮和磷掺杂的热解碳。

36.在其中一些实施例中,改性硬碳硅碳复合材料中,所述预锂化硬碳硅碳复合材料掺杂有氮元素和磷元素。

37.在其中一些实施例中,改性硬碳硅碳复合材料中,所述第一包覆层的表面设置有第二包覆层,所述第二包覆层包括氧化物、氟化物和磷酸盐中的至少一种。

38.本发明提供了上述的改性硬碳硅碳复合材料的制备方法制备的改性硬碳硅碳复合材料或上述的改性硬碳硅碳复合材料在制备锂离子电池中的应用。

39.本发明提供了一种锂离子电池,包括正极、隔膜和负极,所述正极和所述负极设于所述隔膜的两侧,所述负极的材质包括上述的改性硬碳硅碳复合材料。

40.与现有技术相比较,本发明的改性硬碳硅碳复合材料的制备方法具有如下有益效果:

41.上述改性硬碳硅碳复合材料的制备方法,通过将硬碳前驱体与氧化亚硅混合进行第一煅烧后,能有效提高硬碳的晶体结构稳定性;其中,氧化亚硅歧化生成纳米硅和二氧化硅,部分二氧化硅和纳米硅均匀分布在硬碳结构中,有效缓解改性硬碳硅碳复合材料在充放电过程中的体积变化,另一部分二氧化硅包覆在纳米硅和硬碳颗粒表面,有效缓解电解液对纳米硅和硬碳的侵蚀,从而有效提高改性硬碳硅碳复合材料的首次循环效率;进一步地,将制备的硬碳硅碳复合材料与填充有有机锂化合物的碳纳米管混合进行第二煅烧,有机锂化合物填充在碳纳米管的内部,可有效避免有机锂化合物与空气中的氧气、氮气、二氧化碳和水分接触发生副反应,导致有机锂化合物失去反应活性,从而有效提升有机锂化合物的稳定性;经第二煅烧后碳氢元素转化为碳材料,与锂元素复合在碳纳米管内,如licx,进一步提高有机锂化合物的稳定性;碳纳米管均匀分散在硬碳硅碳复合材料中,碳纳米管中的锂元素以单质锂和氧化态形式提供丰富的锂源,在充放电过程中补充不可逆的锂损失,有效提升改性硬碳硅碳复合材料的首次循环效率和克容量;再将制备的预锂化硬碳硅碳复合材料与氮源、磷源及有机聚合物混合进行第三煅烧,氮和磷掺杂在预锂化硬碳硅碳复合材料中,分别与锂、碳形成的离子键或共价键,有助于在循环过程中改性硬碳硅碳复合材料表面和电解液接触发生电化学反应形成固态电解质膜,有效减少正极材料金属离子的嵌入,从而有效提高改性硬碳硅碳复合材料的循环性能;且氮和磷分别与锂、碳形成的氮化碳、氮化锂、氮化硅、磷化锂、磷化碳和磷化硅具有导电性,从而还有效提升了改性硬碳硅碳复合材料的导电率;以及有机聚合物发生碳化分解,均匀分布在预锂化硬碳硅碳复合材料的表面,在预锂化硬碳硅碳复合材料的表面形成氮和磷掺杂的热解碳层,可有效减少改性硬碳硅碳复合材料的副反应,减少循环过程中的不可逆容量损失;同时提高改性硬碳硅碳复合材料的导电率。上述各步骤之间共同作用,使制备得到的改性硬碳硅碳复合材料用作负极材料时,首次循环效率和克容量较高,且循环性能较好。

附图说明

42.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

43.图1为实施例1步骤(1)制备的填充有正丁基锂的碳纳米管的sem图;

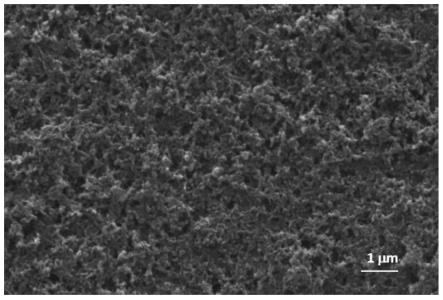

44.图2为实施例1步骤(3)制备的黑色硬碳/硅碳复合材料的sem图;

45.图3为实施例1步骤(6)制备的改性硬碳硅碳复合材料的sem图;

46.图4为实施例2步骤(6)制备的改性硬碳硅碳复合材料的sem图;

47.图5为由实施例1制得的改性硬碳硅碳复合材料制得的扣式电池的循环容量保持率图;

48.图6为由实施例2制得的改性硬碳硅碳复合材料制得的扣式电池的循环容量保持率图;

49.图7为由实施例1~5和对比例1~5的改性硬碳硅碳复合材料制得的薄膜电池的循环容量保持率对比图。

具体实施方式

50.以下结合具体实施例对本发明的技术方案作进一步详细的说明。本发明可以以许多不同的形式来实现,并不限于本文所描述的实施方式。应当理解,提供这些实施方式的目的是使对本发明公开内容理解更加透彻全面。

51.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

52.在本发明的描述中,需要理解的是,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

53.本发明实施例说明书中所提到的相关成分的重量不仅仅可以指代各组分的具体含量,也可以表示各组分间重量的比例关系,因此,只要是按照本发明实施例说明书相关组分的含量按比例放大或缩小均在本发明实施例说明书公开的范围之内。具体地,本发明实施例说明书中所述的重量可以是μg、mg、g、kg等化工领域公知的质量单位。

54.本发明一实施方式提供了一种改性硬碳硅碳复合材料的制备方法,包括步骤s10~s30。

55.步骤s10:将硬碳前驱体与氧化亚硅混合进行第一煅烧,制备硬碳硅碳复合材料。

56.通过将硬碳前驱体与氧化亚硅混合进行第一煅烧,氧化亚硅歧化生成纳米硅和二氧化硅,部分二氧化硅和纳米硅均匀分布在硬碳结构中,有效缓解改性硬碳硅碳复合材料在充放电过程中的体积变化,另一部分二氧化硅包覆在纳米硅和硬碳颗粒表面,有效缓解电解液对纳米硅和硬碳的侵蚀,从而有效提高改性硬碳硅碳复合材料的首次循环效率。

57.在其中一些示例中,步骤s10中,硬碳前驱体与氧化亚硅的质量比为(3~100):(0.01~30)。

58.在其中一些示例中,步骤s10中,硬碳前驱体与氧化亚硅的质量比为(3~100):1。

59.可以理解,硬碳前驱体与氧化亚硅的质量比包括但不限于3:1、4:1、5:1、5.7:1、6:1、10:1、20:1、30:1、40:1、50:1、60:1、70:1、80:1、90:1、100:1。

60.可选地,步骤s10中,硬碳前驱体与氧化亚硅的质量比为(3~10):1。

61.进一步地,步骤s10中,硬碳前驱体与氧化亚硅的质量比为(3~6):1。

62.在其中一些示例中,步骤s10中,第一煅烧的温度为500℃~1500℃,时间为5h~

40h。

63.可以理解,第一煅烧的温度包括但不限于500℃、550℃、600℃、650℃、700℃、750℃、800℃、850℃、900℃、950℃、1000℃、1100℃、1200℃、1300℃、1500℃;时间包括但不限于5h、8h、10h、12h、15h、18h、20h、25h、30h、35h、40h。

64.可选地,第一煅烧的温度为800℃~1200℃,时间为8h~20h。

65.在其中一些示例中,步骤s10中,在保护气氛下进行第一煅烧。

66.进一步地,保护气氛选自氮气、氦气和氩气中的至少一种。

67.在其中一些示例中,步骤s10中,硬碳前驱体的制备包括步骤s11。

68.步骤s11:将生物质材料依次进行碳化处理和粉碎处理,制备硬碳前驱体。

69.在其中一些示例中,步骤s11中,碳化处理的温度为100℃~500℃,时间为3h~20h。

70.可以理解,碳化处理的温度包括但不限于100℃、150℃、200℃、250℃、300℃、350℃、400℃、450℃、500℃;碳化处理的时间包括但不限于3h、5h、10h、12h、15h、18h、20h。

71.可选地,碳化处理的温度为300℃~400℃

72.在其中一些示例中,步骤s11中,碳化处理在真空或保护气氛下进行。

73.进一步地,保护气氛选自氮气、氦气和氩气中的至少一种。

74.可以理解,碳化处理后的产物经粉碎处理后得到颗粒状硬碳前驱体。

75.在其中一些示例中,步骤s11中,生物质材料为富含苯基官能团的生物质材料。

76.在其中一些示例中,步骤s11中,生物质材料选自核桃青皮、桔柑、花生壳、淀粉、椰壳、甘蔗、玉米、红薯、海藻、麦秆、木材和果壳中的至少一种。

77.可以理解,核桃青皮、桔柑、花生壳、淀粉、甘蔗、椰壳、玉米、红薯、海藻、麦秆、木材和果壳分别含有不同含量的苯环结构化合物。

78.核桃青皮是核桃产业废弃物,含有丰富的苯环结构化合物,如总多酚、黄酮和多糖等。核桃青皮汁和青皮渣总多酚含量大于100mg/g,黄酮含量大于60mg/g,是较好的硬碳材料来源。

79.生物质材料中富含苯基官能团结构,与氧化亚硅混合煅烧后,可有效提升硬碳的晶体结构稳定性,进一步提升改性硬碳硅碳复合材料的循环性能。

80.步骤s20:将步骤s10制备的硬碳硅碳复合材料与填充有有机锂化合物的碳纳米管混合进行第二煅烧,制备预锂化硬碳硅碳复合材料。

81.硬碳硅碳复合材料与填充有有机锂化合物的碳纳米管混合进行第二煅烧,填充有有机锂化合物的碳纳米管均匀分散在硬碳硅碳复合材料中,且有机锂化合物填充在碳纳米管的内部,可有效避免有机锂化合物与空气中的氧气、氮气、二氧化碳和水分接触发生副反应,导致有机锂化合物失去反应活性,从而有效提升有机锂化合物的稳定性;经第二煅烧后碳氢元素转化为碳材料,与锂元素复合在碳纳米管内,如licx,进一步提高有机锂化合物的稳定性;碳纳米管均匀分散在硬碳硅碳复合材料中,碳纳米管中的锂元素以单质锂和氧化态形式提供丰富的锂源,在充放电过程中补充不可逆的锂资源,有效提升改性硬碳硅碳复合材料的首次循环效率和克容量。

82.在其中一些示例中,步骤s20中,硬碳硅碳复合材料与填充有有机锂化合物的碳纳米管的质量比为(2~100):(0.01~20)。

83.可选地,步骤s20中,硬碳硅碳复合材料与填充有有机锂化合物的碳纳米管的质量比为(2~100):1。

84.可以理解,硬碳硅碳复合材料与填充有有机锂化合物的碳纳米管的质量比包括但不限于2:1、3:1、4:1、5:1、5.7:1、6:1、10:1、15:1、20:1、30:1、40:1、50:1、60:1、70:1、80:1、90:1、100:1。

85.进一步地,步骤s20中,硬碳硅碳复合材料与填充有有机锂化合物的碳纳米管的质量比为(5~20):1。

86.在其中一些示例中,步骤s20中,第二煅烧的温度为200℃~1000℃,时间为1h~20h。

87.可以理解,第二煅烧的温度包括但不限于200℃、300℃、400℃、500℃、550℃、600℃、650℃、700℃、750℃、800℃、850℃、900℃、950℃、1000℃;时间包括但不限于1h、3h、5h、8h、10h、12h、15h、18h、20h。

88.可选地,步骤s20中,第二煅烧的温度为400℃~800℃。

89.在其中一些示例中,步骤s20中,在保护气氛下进行第二煅烧。

90.进一步地,保护气氛选自氮气、氦气和氩气中的至少一种。

91.在其中一些示例中,步骤s20中,对第二煅烧得到的产物进行粉碎。

92.在其中一些示例中,步骤s20中,填充有有机锂化合物的碳纳米管的制备包括步骤s21。

93.步骤s21:将碳纳米管、有机锂化合物和有机溶剂混合回流。

94.在其中一些示例中,步骤s21中,碳纳米管的直径为3nm~100nm。

95.在其中一些示例中,步骤s21中,碳纳米管的至少一端为开口。

96.在其中一些示例中,步骤s21中,有机锂化合物选自取代或未取代的甲基锂、乙基锂、丁基锂、己基锂、苯基锂、甲苯基锂、二甲苯基锂、三苯基锂和萘基锂中的至少一种。

97.在其中一些示例中,步骤s21中,有机溶剂选自醚类溶剂、四氢呋喃、四氢呋喃衍生物、苯、甲苯、二甲苯和三甲苯中的至少一种。

98.可以理解,醚类溶剂包括但不限于乙醚、环氧丙烷等。

99.进一步地,步骤s21中,有机溶剂为四氢呋喃。

100.在其中一些示例中,步骤s21中,混合回流过程中还包括添加烷烃衍生物和芳香烃衍生物中的至少一种。

101.进一步地,烷烃衍生物为卤代烷烃,芳香烃衍生物为卤代芳香烃。

102.在其中一些示例中,步骤s21中,在真空或保护气体中进行回流。

103.在其中一些示例中,步骤s21中,回流的温度为100℃~200℃,时间为3h~100h。

104.在其中一些示例中,步骤s21中,回流结束后,对反应液依次进行过滤、洗涤及烘干。进一步地,采用石油醚进行洗涤。

105.可以理解,步骤s21制得的产物为有机锂化合物填充在碳纳米管内。

106.步骤s30:将步骤s20制备的预锂化硬碳硅碳复合材料与氮源、磷源及有机聚合物混合进行第三煅烧,得到掺杂预锂化硬碳硅碳复合材料。

107.预锂化硬碳硅碳复合材料与氮源、磷源及有机聚合物混合进行第三煅烧,氮和磷掺杂在预锂化硬碳硅碳复合材料中,分别与锂、碳形成的离子键或共价键,有助于在循环过

程中改性硬碳硅碳复合材料表面和电解液接触发生电化学反应形成固态电解质膜,有效减少正极材料金属离子的嵌入,从而有效提高改性硬碳硅碳复合材料的循环性能;且氮和磷分别与锂、碳形成的氮化碳、氮化锂、氮化硅、磷化锂、磷化碳和磷化硅具有导电性,从而还有效提升了改性硬碳硅碳复合材料的导电率;以及有机聚合物发生碳化分解,均匀分布在预锂化硬碳硅碳复合材料的表面,在预锂化硬碳硅碳复合材料的表面形成氮和磷掺杂的热解碳层,可有效减少改性硬碳硅碳复合材料的副反应,减少循环过程中的不可逆容量损失;同时提高改性硬碳硅碳复合材料的导电率。

108.在其中一些示例中,步骤s30中,预锂化硬碳硅碳复合材料、氮源、磷源与有机聚合物的质量比为(2~100):(0.1~20):(0.1~20):(0.2~50)。

109.可以理解,一种物质可以包含氮元素和磷元素,即此时氮源和磷源可以为同种物质。此时,预锂化硬碳硅碳复合材料与氮源和磷源的总质量,以及有机聚合物的质量比为(2~100):(0.2~40):(0.2~50)。

110.进一步地可理解,将氮源的质量设定为1,预锂化硬碳硅碳复合材料的质量包括但不限于2、5、10、20、30、40、50、60、80、100;磷源的质量包括但不限于0.1、0.5、1、2、5、10、20;有机聚合物的质量包括但不限于0.2、0.5、1、2、5、10、15、20、30、40、50。

111.在其中一些示例中,步骤s30中,氮源选自氨气、乙二胺、丙二胺、丁二胺、己二胺、尿素、吡啶、吡咯、含氮离子液体、磷酸氢铵、磷酸氢二铵、磷酸铵、碳酸铵和碳酸氢铵中的至少一种。

112.在其中一些示例中,步骤s30中,磷源选自单质磷、五氧化二磷、磷酸锂、磷酸氢铵、磷酸氢二铵、磷酸铵和磷酸钙中的至少一种。

113.在其中一些示例中,步骤s30中,有机聚合物选自环氧树脂、酚醛树脂、聚苯乙烯、聚甲基丙烯酸甲酯、聚苯胺、聚乙烯醇和沥青中的至少一种。

114.有机聚合物中含有的苯环结构在热解过程中分解成硬碳结构,具有比普通石墨高的层间距,可以提高离子嵌入和迁出速率。

115.在其中一些示例中,步骤s30中,第三煅烧的温度为300℃~1500℃,时间为1h~15h。

116.可以理解,第一煅烧的温度包括但不限于300℃、350℃、400℃、500℃、550℃、600℃、650℃、700℃、750℃、800℃、850℃、900℃、950℃、1000℃、1100℃、1200℃、1300℃、1500℃;时间包括但不限于1h、3h、5h、8h、10h、12h、15h。

117.可选地,步骤s30中,第三煅烧的温度为400℃~1000℃。

118.在其中一些示例中,步骤s30中,在保护气氛下进行第三煅烧。

119.进一步地,保护气氛选自氮气、氦气和氩气中的至少一种。

120.在其中一些示例中,步骤s30中,对第三煅烧得到的产物进行粉碎。

121.在其中一些示例中,改性硬碳硅碳复合材料的制备方法中,还包括步骤s40。

122.步骤s40:将步骤s30得到的掺杂预锂化硬碳硅碳复合材料进行包覆处理。

123.对掺杂预锂化硬碳硅碳复合材料进行包覆处理,得到包覆的掺杂预锂化硬碳硅碳复合材料,可进一步提高改性硬碳硅碳复合材料的保护能力。

124.在其中一些示例中,步骤s40中,包覆处理包括以下步骤:

125.将掺杂预锂化硬碳硅碳复合材料和包覆剂混合进行第四煅烧,包覆剂选自氧化

物、氟化物和磷酸盐中的至少一种。

126.在其中一些示例中,步骤s40中,氧化物选自氧化钛、氧化铝、氧化锆、氧化镁、氧化铁、氧化铌、氧化钨、氧化锶、氧化铜、氧化铈和氧化钇中的至少一种。

127.在其中一些示例中,步骤s40中,氟化物选自氟化铝、氟化锆、氟化镁、氟化钙、氟化锂、氟化钠和氟化钾中的至少一种。

128.在其中一些示例中,步骤s40中,磷酸盐选自磷酸锂、磷酸钠、磷酸铝、磷酸锆、磷酸钙和磷酸钾中的至少一种。

129.通过控制包覆剂的种类,可进一步防止或减少电解液对负极材料的副反应,提高改性硬碳硅碳复合材料的库伦效率和循环性能。

130.在其中一些示例中,步骤s40中,掺杂预锂化硬碳硅碳复合材料与包覆剂的质量比为(1~100):(0.001~20)。

131.在其中一些示例中,步骤s40中,掺杂预锂化硬碳硅碳复合材料与包覆剂的质量比为1:(0.001~20)。

132.可以理解,掺杂预锂化硬碳硅碳复合材料与包覆剂的质量比包括但不限于0.001:1、0.01:1、0.011:1、0.02:1、0.05:1、0.08:1、0.10:1、0.12:1、0.13:1、0.15:1。

133.可选地,步骤s40中,掺杂预锂化硬碳硅碳复合材料与包覆剂的质量比为1:(0.01~0.15)。

134.在其中一些示例中,步骤s40中,第四煅烧的温度为200℃~1000℃,时间为1h~15h。

135.可以理解,第四煅烧的温度包括但不限于200℃、300℃、400℃、500℃、550℃、600℃、650℃、700℃、750℃、800℃、850℃、900℃、950℃、1000℃;时间包括但不限于1h、3h、5h、8h、10h、12h、15h。

136.可选地,第四煅烧的温度为400℃~800℃,时间为5h~12h。

137.在其中一些示例中,步骤s40中,在保护气氛下进行第一煅烧。

138.进一步地,保护气氛选自氮气、氦气和氩气中的至少一种。

139.在其中一些示例中,步骤s40中,对第四煅烧得到的产物进行粉碎。

140.上述改性硬碳硅碳复合材料的制备方法,各步骤之间共同作用,使制备得到的改性硬碳硅碳复合材料用作负极材料时,首次循环效率和克容量较高,且循环和高低温性能较好。

141.本发明一实施方式提供了一种改性硬碳硅碳复合材料,由上述的改性硬碳硅碳复合材料的制备方法制备得到。

142.本发明一实施方式提供了一种改性硬碳硅碳复合材料,包括预锂化硬碳硅碳复合材料a和设置在a表面的第一包覆层b;

143.a包括均匀分散的锂复合物a1和硬碳硅碳复合材料a2;

144.a1包括:碳纳米管及填充在碳纳米管内的锂化合物和碳材料;

145.a2包括:硬碳、纳米硅和二氧化硅,其中,纳米硅和部分二氧化硅分散在硬碳中,部分二氧化硅包覆在硬碳和纳米硅颗粒的表面;

146.b包括氮和磷掺杂的热解碳。

147.在其中一些示例中,改性硬碳硅碳复合材料中,预锂化硬碳硅碳复合材料掺杂有

氮元素和磷元素。

148.可以理解,锂复合物a1和硬碳硅碳复合材料a2掺杂有氮元素和磷元素。

149.在其中一些示例中,改性硬碳硅碳复合材料中,第一包覆层的表面设置有第二包覆层,第二包覆层包括氧化物、氟化物和磷酸盐中的至少一种。

150.本发明一实施方式提供了上述改性硬碳硅碳复合材料的制备方法制备的改性硬碳硅碳复合材料或上述改性硬碳硅碳复合材料在制备锂离子电池中的应用。本发明另一实施方式提供了一种锂离子电池负极材料,包含上述改性硬碳硅碳复合材料的制备方法制备的改性硬碳硅碳复合材料或上述改性硬碳硅碳复合材料。

151.上述改性硬碳硅碳复合材料的制备方法制备的改性硬碳硅碳复合材料或上述改性硬碳硅碳复合材料用于制备锂离子电池负极材料,可赋予锂离子电池负极材料较高的首次循环效率和克容量。

152.在其中一些实施例中,锂离子电池负极材料可为上述改性硬碳硅碳复合材料的制备方法制备的改性硬碳硅碳复合材料或上述改性硬碳硅碳复合材料,即采用上述改性硬碳硅碳复合材料的制备方法制备的改性硬碳硅碳复合材料或上述改性硬碳硅碳复合材料直接制备锂离子电池负极材料。在另一些实施例中,锂离子电池正极材料除了包含上述改性硬碳硅碳复合材料的制备方法制备的改性硬碳硅碳复合材料或上述改性硬碳硅碳复合材料,还可包括其他材料。

153.本发明一实施方式提供了锂离子电池,包括正极、隔膜和负极,正极和负极设于隔膜的两侧,负极的材质包括上述改性硬碳硅碳复合材料的制备方法制备的改性硬碳硅碳复合材料或上述改性硬碳硅碳复合材料。

154.本发明一实施方式提供了上述锂离子电池在电子装置、电动工具、电动车辆或电力储存系统中的应用。本发明另一实施方式提供了包含上述锂离子电池的电子装置、电动工具、电动车辆或电力储存系统。

155.具体实施例

156.以下按照本发明的改性硬碳硅碳复合材料及其制备方法和应用、锂离子电池举例,可理解,本发明的改性硬碳硅碳复合材料及其制备方法和应用、锂离子电池并不局限于下述实施例。

157.下述实施例中,表面形貌在日本jeol公司jsm-6510型扫描电子显微镜和德国蔡司公司ev018型扫描电子显微镜sem上进行,d50在英国马尔文mastersizer 2000激光粒度仪上进行。

158.下述实施例使用的无水四氢呋喃的除水步骤为:将四氢呋喃置于蒸馏烧瓶中,在底部加入金属钠,抽真空,加热150℃,回流48小时,得到无水四氢呋喃。

159.实施例1

160.(1)取1000ml无水四氢呋喃置于圆底烧瓶中,加入100g多壁碳纳米管(内径10nm,管长》50μm),5g金属锂和30g正丁基氯,加入搅拌磁子,抽真空,在180℃搅拌回流20h,冷却到室温,在氩气保护气氛下过滤,用石油醚冲洗3次,滤干,制备得到填充有正丁基锂的碳纳米管,密封保存;制备的填充有正丁基锂的碳纳米管的sem图如图1所示;

161.(2)将2000g核桃青皮洗净干燥,在氮气气氛下400℃碳化,机械粉碎过100目筛,制备得到1140g硬碳前驱体;

162.(3)将步骤(2)得到的1140g硬碳前驱体和200g氧化亚硅(99.0%)用无水乙醇搅拌均匀混合,干燥,机械粉碎过50目筛,置于马弗炉中,在氮气气氛下升温,马弗炉升温速率5℃/min,加热到1100℃,保温8h,自然冷却到室温,机械粉碎,过100目筛,制备得到黑色硬碳/硅碳复合材料,其sem图如图2所示;

163.(4)将1000g步骤(3)得到的硬碳/硅碳复合材料和50g步骤(1)得到的填充有正丁基锂的碳纳米管在氮气气氛下混合均匀,置于马弗炉中,在氮气气氛下升温,马弗炉升温速率3℃/min,加热到400℃,保温5h,自然冷却到室温,机械粉碎,过100目筛,制备得到黑色预锂化硬碳/硅碳复合材料;

164.(5)将步骤(4)得到的1000g预锂化硬碳/硅碳复合材料和20g乙二胺、10g五氧化二磷、200g酚醛树脂颗粒用无水乙醇搅拌均匀混合,干燥,机械粉碎过50目筛,置于马弗炉中,在氮气气氛下升温,马弗炉升温速率5℃/min,加热到1200℃,保温10小时,自然冷却到室温,机械粉碎,过400目筛,制备得到黑色氮磷掺杂预锂化硬碳/硅碳复合材料;

165.(6)将1000g步骤(5)得到的黑色氮磷掺杂预锂化硬碳/硅碳复合材料和5g氧化铝、3g氟化镁和5g磷酸锂在高混机中混合均匀,在氮气气氛下升温,马弗炉升温速率3℃/min,加热到500℃,保温8小时,自然冷却到室温,机械粉碎,过400目筛,制备得到黑色氧化铝氟化镁磷酸锂包覆的氮磷掺杂预锂化硬碳/硅碳复合材料,即改性硬碳硅碳复合材料,其sem图如图3所示。

166.实施例2

167.与实施例1基本相同,不同点在于:

168.(1)将实施例1中的正丁基氯替换为等量的苄基氯;

169.(2)生物质材料为1000g核桃青皮和1000g桔杆;

170.(3)将1000g硬碳前驱体和300g氧化亚硅(99.0%)用无水乙醇搅拌均匀混合;

171.(4)将1000g步骤(3)得到的硬碳/硅碳复合材料和100g步骤(1)得到的填充有正丁基锂的碳纳米管在氮气气氛下混合均匀;

172.(5)将步骤(4)得到的1000g预锂化硬碳/硅碳复合材料和10g磷酸铵、100g环氧树脂和100g聚甲基丙烯酸甲酯和100g石油沥青颗粒用无水乙醇搅拌均匀混合;

173.(6)将1000g步骤(5)得到的黑色氮磷掺杂预锂化硬碳/硅碳复合材料和5g氧化钛、5g磷酸钠在高混机中混合均匀;

174.最终制备得到的改性硬碳硅碳复合材料的sem图如图4所示。

175.实施例3

176.与实施例1基本相同,不同点在于:

177.(1)多壁碳纳米管(内径7nm,管长》70μm),将实施例1中的正丁基氯替换为等量的萘酚;

178.(2)生物质材料为甘蔗杆、红薯、玉米杆各400g;

179.(4)将1000g步骤(3)得到的硬碳/硅碳复合材料和200g步骤(1)得到的填充有正丁基锂的碳纳米管在氮气气氛下混合均匀,置于马弗炉中,在氮气气氛下升温,马弗炉升温速率3℃/min,加热到450℃,保温5h;

180.(5)将步骤(4)得到的1000g预锂化硬碳/硅碳复合材料和10g离子液体1-丁基-3-甲基咪唑二腈胺盐、10g磷酸钙、50g聚苯乙烯、50g聚甲基丙烯酸甲酯、50g聚苯胺颗粒用无

水乙醇搅拌均匀混合;

181.(6)将1000g步骤(5)得到的黑色氮磷掺杂预锂化硬碳/硅碳复合材料和5g氧化钨、5g氧化铜、5g磷酸钾在高混机中混合均匀。

182.实施例4

183.与实施例1基本相同,不同点在于:

184.(1)多壁碳纳米管(内径5nm,管长》80μm),将实施例1中的正丁基氯替换为等量的氯甲苯;

185.(2)生物质材料为500克核桃青皮和500克淀粉;

186.(3)将步骤(2)得到的1000g硬碳前驱体和300g氧化亚硅(99.0%)用无水乙醇搅拌均匀混合,干燥,机械粉碎过50目筛,置于马弗炉中,在氮气气氛下升温,马弗炉升温速率5℃/min,加热到1050℃,保温5h;

187.(4)将1000g步骤(3)得到的硬碳/硅碳复合材料和200g步骤(1)得到的填充有正丁基锂的碳纳米管在氮气气氛下混合均匀;

188.(5)将步骤(4)得到的1000g预锂化硬碳/硅碳复合材料和15g吡啶、10g磷酸一氢铵、100g聚甲基丙烯酸甲酯、100g聚苯胺颗粒用无水乙醇搅拌均匀混合;

189.(6)将1000g步骤(5)得到的黑色氮磷掺杂预锂化硬碳/硅碳复合材料和5g氧化铁、3g氧化铌、4g磷酸钾在高混机中混合均匀。

190.实施例5

191.与实施例1基本相同,不同点在于:

192.(1)将实施例1中的正丁基氯替换为等量的氯乙烷;

193.(2)生物质材料为5000g木材和5000g麦秆;

194.(3)将1000g硬碳前驱体和250g氧化亚硅(99.0%)用无水乙醇搅拌均匀混合,干燥,机械粉碎过50目筛,置于马弗炉中,在氮气气氛下升温,马弗炉升温速率5℃/min,加热到1250℃,保温5h;

195.(5)将步骤(4)得到的1000g预锂化硬碳/硅碳复合材料和10g吡咯、10g磷酸铵、100g聚乙烯醇、100g沥青颗粒用无水乙醇搅拌均匀混合;

196.(6)将1000g步骤(5)得到的黑色氮磷掺杂预锂化硬碳/硅碳复合材料和2g氧化钛、2g氧化铌、2g氧化钇、5g磷酸锆在高混机中混合均匀。

197.实施例6

198.与实施例1基本相同,不同点在于:省略步骤(6)。

199.对比例1

200.(1)将2000g核桃青皮洗净干燥,在氮气气氛下400℃碳化,机械粉碎过100目筛,制备得到1140g硬碳前驱体;

201.(2)将硬碳前驱体和正丁基锂在氮气气氛下混合均匀,置于马弗炉中,在氮气气氛下升温,马弗炉升温速率3℃/min,加热到400℃,保温5h,自然冷却到室温,机械粉碎,过100目筛,制备得到预锂化硬碳材料;

202.(3)将1000g预锂化硬碳材料和5g氧化铝、5g磷酸锂在高混机中混合均匀,在氮气气氛下升温,马弗炉升温速率3℃/min,加热到500℃,保温8小时,自然冷却到室温,机械粉碎,过400目筛,制备得到硬碳复合材料。

203.对比例2

204.与实施例1基本相同,不同点在于:不包含步骤(1)和步骤(4),步骤(5)中将黑色硬碳/硅碳复合材料和乙二胺、五氧化二磷、酚醛树脂颗粒用无水乙醇搅拌均匀混合。

205.对比例3

206.与实施例1基本相同,不同点在于:不包含步骤(1),将实施例1步骤(4)中的填充有正丁基锂的碳纳米管替换为正丁基锂。

207.对比例4

208.与实施例1基本相同,不同点在于:省略步骤(3),步骤(4)将1000g步骤(2)得到的硬碳复合材料和50g步骤(1)得到的填充有正丁基锂的碳纳米管在氮气气氛下混合均匀。

209.对比例5

210.与实施例1基本相同,不同点在于:省略步骤(5)。

211.对比例6

212.与实施例1基本相同,不同点在于:步骤(5)中,不添加乙二胺和酚醛树脂颗粒。

213.扣式电池测试

214.将各实施例和对比例制得的改性硬碳硅碳复合材料、导电剂super p和粘结剂pvdf(hsv900)按照质量比90:2:8溶于n-甲基吡咯烷酮,在手套箱中氩气保护下,用磁力搅拌器搅拌15h,制备得到扣电所需浆料;涂布机为深圳科晶智达科技有限公司msk-afa

‑ⅲ

自动涂膜烘干机,涂布间隙25μm,速度5cm/min,浆料均匀涂覆在梅县金象铜箔有限公司生产的厚为9μm,纯度99.8%光面铜箔上,120℃下真空干燥12h,然后在深圳科晶msk-t06纽扣电池冲片机冲压成直径约为16mm左右的电极薄片,作为正极;负极为直径15.8mm,纯度99.99%的高纯锂片,隔膜为厚度16μm美国entek lp16型pe隔膜,电解液为质量比为60:40的dmc:emc,加入dmc与emc总质量的2%的vc,1.3mol/l lipf6,在武汉蓝电电子有限公司的ct2001a测试仪上进行电性能测试,克容量和首次库伦效率如表1所示;

215.表1

[0216][0217][0218]

从表1可知,相比对比例,实施例制备得到的改性硬碳硅碳复合材料用作负极材料时,其首次库伦效率和克容量较高。

[0219]

采用实施例1制得的改性硬碳硅碳复合材料制得的扣式电池在45℃循环容量保持率如图5所示,50圈容量保持率达到95.57%;

[0220]

采用实施例2制得的改性硬碳硅碳复合材料制得的扣式电池在45℃循环容量保持率如图6所示,50圈容量保持率达到96.27%。

[0221]

薄膜电池测试

[0222]

正极材料按活性物质ncm523:导电剂:粘结剂(质量比为96:2:2)进行;负极材料按各实施例和对比例制得的改性硬碳硅碳复合材料:导电剂:粘结剂(质量比为92:3:3)进行,测试电压为3.0v~4.25v;

[0223]

制得的薄膜电池在45℃,0.7c充/1c放电,每25圈做一次0.7c充/0.2c放电的容量保持率曲线如图7所示,横坐标为循环圈数,纵坐标为容量保持率;从图7可以看出,相比对比例,实施例在高温下循环时的容量保持率较高,循环性能较好;而对比例2和对比例5的循环性能相较其他对比例更差;且对比例6的循环性能也比其他对比例差。

[0224]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存

在矛盾,都应当认为是本说明书记载的范围。

[0225]

以上所述实施例仅表达了本发明的几种实施方式,便于具体和详细地理解本发明的技术方案,但并不能因此而理解为对发明专利保护范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。应当理解,本领域技术人员在本发明提供的技术方案的基础上,通过合乎逻辑的分析、推理或者有限的试验得到的技术方案,均在本发明所附权利要求的保护范围内。因此,本发明专利的保护范围应以所附权利要求的内容为准,说明书及附图可以用于解释权利要求的内容。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。