一种卧式热丝cvd设备

技术领域

1.本发明属于硅片镀膜技术领域,具体涉及一种卧式热丝cvd设备。

背景技术:

2.光伏电池目前两个主要工艺路线topcon和异质结,由于异质结电池具有更高效、双面发电等优势,越来越受企业的青睐。

3.而异质结技术推广最大的瓶颈便是镀膜过程的cvd段,目前主流的cvd 镀膜采用的是平板pecvd,但平板pecvd无法解决硅片绕镀等问题,并且 pecvd腔室电极设计较为复杂,大尺寸更难实现等问题;而热丝技术是利用通过加热的金属丝气氛发生催化分解反应,进而产生活性基团,这些活性基团落到基底表面上发生粘附、迁移、化学成键等反应,形成薄膜,热丝不存在绕镀现象,以及可以较大程度的扩大尺寸,提高产能。

4.目前异质结应用热丝由于热丝本身的问题,多为垂直使用,进而载板也需要竖直使用,这使得硅片的上下料系统实现起来非常困难,而且碎片率得不到有效的控制,因此需要将热丝水平布置,而水平布置的话,热丝在自身重力作用下会出现下垂弯折,以及加热变软延伸等现象,影响镀膜效果。

技术实现要素:

5.本发明目的是为了克服现有技术的不足而提供一种卧式热丝cvd设备。

6.为达到上述目的,本发明采用的技术方案是:一种卧式热丝cvd设备,它包括:

7.反应腔室、间隔设置在所述反应腔室内的载板、矩阵排列在所述载板上的硅片、固定在所述反应腔室内侧壁上的热丝架、固定在所述热丝架上的保护套、可调节地设置在所述保护套内的电极夹头、固定在所述电极夹头之间的热丝以及设置在所述反应腔室内的匀气管道,所述热丝与载板交替设置。

8.优化地,它还包括设置在所述反应腔室相背一侧的控压系统以及与所述热丝相连的直流电源。

9.优化地,所述控压系统包括连接在所述反应腔室一侧的控压阀以及连接在所述控压阀上的真空泵。

10.优化地,所述保护套包括固定在所述热丝架上的固定板、一体连接在所述固定板内侧的导向板以及贯穿所述导向板的导向槽。

11.优化地,所述电极夹头包括穿设在所述导向槽内的调节柱以及贯穿所述调节柱的热丝槽,所述热丝的端部固定在所述热丝槽内。

12.优化地,所述匀气管道包括穿设在所述反应腔室内的进气主管、与所述进气主管相连的进气副管、布置在所述载板四周的匀气管以及开设在所述匀气管内侧的匀气孔,所述匀气管与所述进气副管相连。

13.优化地,所述电极夹头还包括固定在所述调节柱上的弹簧挡板以及套设在所述调节柱上的弹簧,所述弹簧位于弹簧挡板和保护套之间。

14.优化地,所述电极夹头还包括设置在所述调节柱一侧的调节柱导向面、开设在所述调节柱远离调节柱导向面一侧的热丝紧固孔以及固定在所述热丝紧固孔内的热丝紧固螺栓。

15.优化地,所述热丝槽包括开设在所述调节柱端面的第一热丝槽、开设在所述调节柱另一端的第二热丝槽以及连接所述第一热丝槽和第二热丝槽的热丝导向面。

16.优化地,所述热丝与电极夹头选用高温金属材料,所述保护套选用耐高温绝缘材料。

17.由于上述技术方案的运用,本发明与现有技术相比具有下列优点:

18.本发明卧式热丝cvd设备结构简单,在反应腔室内设置水平的载板,硅片放置在载板的硅片槽内,方便硅片的上下料,通过热丝夹将热丝水平分段张紧在反应腔室内,可以避免热丝由于自重而出现下垂,然后通过热丝对工艺气体分子进行催化分解反应,将反应产生的活性基团镀在硅片的两侧,方便操作,通用性高;通过在反应腔室内设置匀气管道,避免气体由腔室一侧进入,可以实现反应气体从载板的四周向内扩散,保证反应腔室内气体的均匀分布,进而提高镀膜的均匀性。

附图说明

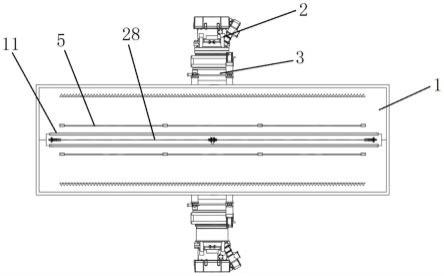

19.图1为本发明的主视图;

20.图2为本发明的俯视图;

21.图3为本发明热丝的排布图;

22.图4为本发明图1的局部结构示意图;

23.图5为本发明热丝局部张紧后的结构示意图;

24.图6为本发明保护套和电极夹头的位置关系图;

25.图7为本发明保护套的结构示意图;

26.图8为本发明调节柱的结构示意图;

27.图9为本发明载板的俯视图;

28.图10为本发明载板的右视图;

29.图11为本发明热丝张紧后的结构示意图;

30.图12为本发明匀气管道的俯视图;

31.图13为本发明图12中b处的放大图;

32.附图标记说明:

33.1、反应腔室;2、真空泵;3、控压阀;5、载板;6、硅片槽;7、硅片;8、热丝架;9、进气主管;10、进气副管;11、匀气管;12、匀气孔;13、保护套;14、固定板;15、导向板;16、导向槽;17、保护套紧固槽;18、电极夹头; 19、调节柱;20、第一热丝槽;21、第二热丝槽;22、热丝导向面;23、调节柱导向面;24、热丝紧固孔;25、热丝紧固螺栓;26、弹簧;27、弹簧挡板; 28、热丝。

具体实施方式

34.下面结合附图所示的实施例对本发明作进一步描述。

35.如图1-3所示,为本发明卧式热丝cvd设备的结构示意图,它用于为硅片两侧镀膜,

提高光伏硅片的吸收太阳光效率,它包括反应腔室1、真空泵2、控压阀3、载板5、硅片槽6、硅片7、热丝架8、保护套13、电极夹头18和热丝 28。反应腔室1为热丝28镀膜的反应室,控压系统有两组,它们分别设置在反应腔室1的顶部和底部,确保反应腔室1内部的压力恒定,如果仅仅设置一组控压系统,反应腔室1内的气氛分布不均匀,靠近控压系统的一侧更接近理想的恒压状态,因而会导致两块载板5上的硅片7镀膜不均匀的情况出现。控压系统包括控压阀3和真空泵2,控压阀3和真空泵2都是现有的常规结构,控压阀3与反应腔室1相连,真空泵2与控压阀3相连(在实际镀膜工艺过程中,反应腔室1内持续通入恒流量的工艺气体,真空泵2在吸取反应腔室1内气体的同时,控压阀3通过调节抽气口的通径大小,进而使真空腔室1内的压力达到一个恒定镀膜压力,比如0.5pa)。

36.载板5有两组,它们水平上下间隔地固定在反应腔室1内,如图9所示,为载板5的俯视图,载板5上矩阵开设有硅片槽6,待镀膜的硅片7放置在硅片槽6内(载板5为铝合金或石墨等材料,载板5为镂空状,硅片7可直接放置在载板5上的硅片槽6内,不会掉落,载板5的数量不仅仅局限于两组,如果只需对单层硅片7的两侧进行镀膜时,则需要两层热丝28,即载板5位于两层热丝28之间;如果需要对两层硅片7的两侧进行镀膜,则需要三层热丝28,即两层载板5与三层热丝28交替设置,且热丝28在最外侧,在实际镀膜工艺中,可以根据实际镀膜硅片数量的需求,适当增加载板5的数量)。如图10所示,为载板5的右视图。硅片槽6间隔开设在载板5上,硅片槽6的底部开设有卡槽,卡槽的面积小于硅片槽6的面积,因此放置在硅片槽6内的硅片7在自身重力的作用下,卡在卡槽上而不会掉出,透过卡槽可对硅片7的底部镀膜 (硅片7的上下两侧面即为镀膜面)。热丝架8固定在反应腔室1的内侧壁上,具体的,热丝架8与载板5相垂直,热丝28固定在热丝架8上,且位于两块载板5之间,用于为载板5上的硅片7进行镀膜处理(载板5有两层,因此硅片 7也有两层,由于热丝28位于两块载板5之间,因此可以为两层硅片7的内侧镀膜,同理,可以在两层载板5的外侧也以同样的方式固定热丝架8,进而在载板5的外侧也设置热丝28,在硅片7的外侧完成镀膜;热丝28与载板5交替设置,热丝28的数量可根据载板5的数量的改变而改变)。

37.如图7所示,为保护套13的结构示意图,保护套13相对固定在热丝架8 上,每组保护套13包括固定板14、导向板15、导向槽16和保护套紧固槽17。固定板14通常固定在热丝架8上,导向板15一体连接在固定板14一侧(导向板15与固定板14相垂直,后续调节电极夹头18时,确保热丝28的水平张紧)。固定板14上开设有保护套紧固槽17,辅以紧固螺栓,将固定板14固定在热丝架8上。导向槽16贯穿固定板14和导向板15,导向槽16用于对电极夹头18 进行水平导向,进而确保水平张紧热丝28(保护套13选用耐高温绝缘材料,如陶瓷、玻璃、云母等,选用耐高温绝缘材料,一方面提高使用寿命,避免热丝28由于长时间通电产生的热量导致保护套13发生变形;另一方面可将通电的热丝28与外界隔绝开,避免触电的情况发生)。

38.如图8所示,为电极夹头18的结构示意图,电极夹头18可调节地设置在导向槽16内,用于张紧热丝28,同时通过调节电极夹头18也可以解决热丝28 受热膨胀的问题,每组电极夹头18包括调节柱19、第一热丝槽20、第二热丝槽21、热丝导向面22、调节柱导向面23、热丝紧固孔24和热丝紧固螺栓25。调节柱19穿设在导向槽16内,且可在导向槽16内水平调节其位置,具体的,导向槽16的内侧设有第一内螺纹,调节柱19的外侧设有第一外螺纹,且第一外螺纹和第一内螺纹相配合使用,因此可通过旋拧调节柱19来调节其在导向槽 16内

的位置。调节柱导向面23开设在调节柱19靠近保护套13的一侧,向导向槽16内旋拧调节柱19时,调节柱导向面23会首先接触到导向槽16的槽边,调节柱导向面23起到导向的作用,便于调节柱19的旋入(电极夹头18选用高温金属材料,如钨或者钼,选用高温金属材料,是因为其具有较高的高温强度以及良好的疲劳性能)。

39.热丝槽水平贯穿调节柱19,热丝28的两端固定在热丝槽内,且随着调节柱19同步向外张紧,避免水平状态下的热丝28在自重的作用下下垂而发生弯折,具体的,热丝槽包括第一热丝槽20、第二热丝槽21和热丝导向面22(热丝28选用高温金属材料,如钨丝或者钼丝,选用高温金属材料,是因为其具有较高的高温强度以及良好的疲劳性能和断裂韧性,避免热丝28被拉断)。第一热丝槽20开设在调节柱19远离保护套13一侧的端面上,第二热丝槽21开设在调节柱19的另一端面上,且与第一热丝槽20相连(第二热丝槽21的直径大于第一热丝槽20的直径)。热丝导向面22连接第一热丝槽20和第二热丝槽21,由于第二热丝槽21的直径大于第一热丝槽20的直径,因此热丝导向面22倾斜朝向第一热丝槽20,向电极夹头18内穿热丝28过程中,热丝28由第二热丝槽21伸至第一热丝槽20内,会接触到热丝导向面22,热丝导向面22用于对热丝28进行导向。

40.热丝紧固孔24开设在调节柱19上,且与第一热丝槽20相连通,热丝紧固孔24内侧设有第二内螺纹,热丝紧固螺栓25外侧设有第二外螺纹,第二内螺纹与第二外螺纹相配合使用,热丝28由第二热丝槽穿至第一热丝槽内,向下旋拧热丝紧固螺栓25,将热丝28紧紧压在第一热丝槽20的内壁上,避免后续张紧热丝28时,热丝28出现滑脱(在本实施例中,热丝紧固螺栓25的底部设有与第一热丝槽20内侧壁相配合的弧形部,因为第一热丝槽20的截面也呈弧形,弧形部可以匹配第一热丝槽20的弧形内壁,进而将热丝28压紧。

41.弹簧挡板27固定在电极夹头18上,具体的,弹簧挡板27固定在电极夹头 18远离保护套13的一侧上。弹簧26套设在电极夹头18上,且位于弹簧挡板 27和保护套13之间,调节电极夹头18的位置时,会改变弹簧挡板27和保护套13之间的距离,进而弹簧26的形变量也随之发生变化(弹簧26起始处于压缩状态,当张紧热丝28时,需要向外旋拧电极夹头18,此时弹簧26向外作用在弹簧挡板27上的预紧力,可方便电极夹头18向外的旋动,弹簧26选用高温弹簧,在使用时会向热丝28通电,热丝28在电流作用下热量会逐渐上升,此时反应腔室1内的工艺气体分子在加热的热丝28上发生催化分解反应,产生活性基团,这些活性基团落到硅片7表面上发生粘附、迁移、化学成键等反应,最终形成薄膜附着在硅片7上。高温弹簧由于其材质与表面处理方式的不同,使得高温弹簧在抗疲劳、抗氧化、耐腐蚀性能方便远远优于普通弹簧)。

42.串并联之后的热丝28通过电极夹头18与外部的直流电源相连,由外部直流电源向热丝28提供恒定的电流输入(外部的直流电源为恒流源或者恒功率源,确保通过热丝28的电流是恒定的,保证镀膜的均匀性和稳定性)。

43.如图6所示,为电极夹头18固定在保护套13上的结构示意图,一组电极夹头18和一组保护套13组成一个热丝夹,热丝28水平设计为单根的话,很难保证热丝28的水平度,即使热丝28两端均固定热丝夹,热丝28的中部依然会发生下垂,因此可以将单根热丝28分段张紧,然后串并联,分段数量可根据实际需求而定,如图11所示的形状,即将热丝28水平弯折,每个拐角处均设热丝夹,对热丝28进行分段张紧,热丝28由于弯折,分段长度远小于原始长度,因此张紧效果更好。原始的热丝28由载板5的一侧拉至载板5的另一侧,热丝 28无可避

免的会发生竖向下垂,如图3所示,为热丝28排布在载板5上的示意图,将一根热丝28分两段张紧,此时每段热丝28的长度为以前的一半(热丝28并未截断,而是弯折成两段,如图11所示),将分段后的热丝28通过热丝夹固定在热丝架8上,分段后的热丝28分布在载板5顶部的一半,载板5 顶部的另一部以同样方式布置分段后的热丝28,以同样的方式,在载板5上布满热丝28即可。

44.向反应腔室1内通入工艺体分子,气体分子在加热的热丝28上发生催化分解反应,产生活性基团,这些活性基团落到硅片7表面上发生粘附、迁移、化学成键等反应,最终形成薄膜附着在硅片7上。如果从反应腔室1的一侧向内通反应气体,气体会逐渐在腔室内扩散,腔室远离进气的一侧气体相对稀薄,反应后镀膜在硅片7上,无法保证镀膜的均匀性,因此可以在载板5的四周布置匀气管道,匀气管道的数量可以为1组或者多组(可以根据载板5的数量以及热丝28的层数而定),来确保反应气体从载板5的四周向内扩散,保证反应腔室1内气体的均匀分布,进而提高镀膜的均匀性。

45.匀气管道包括进气主管9、进气副管10、匀气管11和匀气孔12,如图4 所示,为匀气管道与载板5、热丝28的位置关系图,进气主管9穿设在反应腔室1的侧壁上,进气副管10相互并联且都连接在进气主管9一端,进气主管9 外接气体流量模块(气体流量模块的气体进入多根进气主管9,再由进气主管9 流向进气副管10,进气副管10的数量也可以根据实际载板5的数量而定)。匀气管11连接在进气副管10上,如图13所示,每组匀气管道有四根匀气管11,四根匀气管11围成“口”字形,且每根匀气管11的端部都与进气副管相连(即每组匀气管道包括四根匀气管11、两根进气主管9和八根进气副管10,每根进气主管9连接有四根进气副管10,每根匀气管11连接有两根进气副管10,为了提高反应气体的输送效率)。如图4所示,匀气管11位于两块载板5之间,且匀气管11的内侧开设有匀气孔12,反应气体罐内的工艺气体分子由进气主管9通过进气副管10,进入匀气管11内,最后从匀气孔12流入反应腔室1内,通过设置匀气管道,避免气体由腔室一侧进入,可以实现反应气体从载板5的四周向内扩散,保证反应腔室1内气体的均匀分布,进而提高镀膜的均匀性。

46.上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。