1.本发明属于机器人技术领域,具体涉及一种连续斜坡下四足爬行机器人稳定方法。

背景技术:

2.近年来,大量的文献显示四足爬行机器人已广泛应用于崎岖山路的侦察领域。然而,四足爬行机器人在连续斜坡上的足端接触力受步态和斜坡坡度的影响,其关节角变化剧烈,导致四足爬行机器人打滑。

技术实现要素:

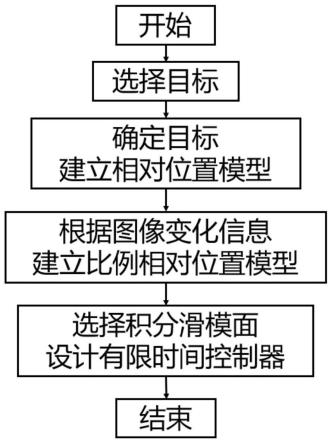

3.为解决背景技术的问题;本发明的目的在于提供一种连续斜坡下四足爬行机器人稳定方法。

4.本发明的一种连续斜坡下四足爬行机器人稳定方法,它的方法为:建立四足爬行机器人在连续斜坡上的运动学方程,确定关节角与机器人足端末端坐标的函数关系式是控制机器人爬行运动的重要控制参数;设计了基于变速pid的阻抗控制器;通过matlab编程进行仿真,并在adams下对足端力峰值进行比较。

5.作为优选,所述变速pid的阻抗控制器为对其积分项的类加速度设法加以改变,让它和偏差数值大小相互对应,即误差函数e(k)越大,则要求其积分就越慢,e(k)越小,则要求其积分越快;基于以上,设f(e(k))为e(k)的函数,令其|e(k)|增大时,f(e(k))减小,反之则增大;

6.则变速pid控制器中积分环节表达式为:

[0007][0008]

而f(e(k))与误差函数绝对值|e(k)|之间存在着线性或非线性这样的关系,令f(e(k))的取值在[0,1]之间,并设f(e(k))为:

[0009][0010]

当|e(k)|的值在[0,b]区间内,此时积分环节变为此时积分动作最大;当|e(k)|的值在(b,a b]区间内,则累计当前时刻的部分值,积分速度在和之间;而|e(k)|值超过a b时,f(e(k))=0,不再对当前

值|e(k)|继续累加;

[0011]

则变速pid控制器为:

[0012][0013]

与现有技术相比,本发明的有益效果为:

[0014]

基于变速pid的阻抗控制器的四足爬行机器人控制效果最好;其角度变化在落足时更加平稳,控制精度更高,控制所需周期更短;对于关节角控制的超调量降低了5.7%,对机器人足端坐标控制的超调量降低了5.4%,控制所需时间降低0.4s,足端力峰值降低了8.15%。

附图说明

[0015]

为了易于说明,本发明由下述的具体实施及附图作以详细描述。

[0016]

图1为本发明中对角小跑时序图;

[0017]

图2为本发明中连续斜坡下四足爬行机器人dh模型与单腿dh模型简图;

[0018]

图3为本发明中机器人机身与第一段坡平行的简易图;

[0019]

图4为本发明中机器人的机身越过两个斜坡的衔接处的简易图;

[0020]

图5为本发明中机器人跨越至仅右后腿停留在第一段斜坡上时的简易图;

[0021]

图6为本发明中连续斜坡下四足爬行机器人变速pid控制框图;

[0022]

图7为本发明中基于位置的阻抗控制框图;

[0023]

图8为本发明中两种控制器下机器人关节角度随时间变化曲线图;

[0024]

图9为本发明中两种控制器下机器人足端末端位移量随时间变化曲线图;

[0025]

图10为本发明中基于变速pid的阻抗控制下斜坡对角小跑步态足端接触力图;

[0026]

图11为本发明中基于线性pid的阻抗控制下斜坡对角小跑步态足端接触力图。

具体实施方式

[0027]

为使本发明的目的、技术方案和优点更加清楚明了,下面通过附图中示出的具体实施例来描述本发明。但是应该理解,这些描述只是示例性的,而并非要限制本发明的范围。本说明书附图所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容能涵盖的范围内。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本发明的概念。

[0028]

在此,还需要说明的是,为了避免因不必要的细节而模糊了本发明,在附图中仅仅示出了与根据本发明的方案密切相关的结构和/或处理步骤,而省略了与本发明关系不大的其他细节。

[0029]

本具体实施方式采用以下技术方案:

[0030]

一、连续斜坡下四足爬行机器人单腿运动学分析:

[0031]

1.1、四足爬行机器人结构

[0032]

采用solidworks三维建模软件建模,该四足爬行机器人每条腿有两个自由度,分

别位于髋关节和膝关节。髋关节水平摆动,膝关节纵向摆动。在每条腿上的髋关节处加入电机驱动,髋关节和膝关节处添加旋转副约束,机身和电机添加固定副约束,同时四足机器人各部件需要添加模型材料,选择铝合金为主要模型材料。针对研究的四足爬行机器人需要在连续斜坡地形下运动,结合对机器人的性能和材质结构进行考虑,得出四足机器人主要设计参数,如表1所示,并在solidworks软件中设计而成。

[0033]

表1四足机器人主要设计参数

[0034]

项目设计参数四足机器人主体尺寸350mm

×

420mm

×

180mm躯干尺寸350mm

×

30mm

×

62mm腿部杆112mm腿部杆225mm腿部杆370mm足部杆140mm材料铝合金

[0035]

1.2、连续斜坡地形:

[0036]

对于在连续斜坡内而言,机器人在斜坡上运动的条件为:摩擦力f大于等于重力沿斜面的分力f,分力f=mgsinθ。当机器人从坡度为的斜坡爬至坡度为的斜坡时,机器人机身与坡面之间的角度θ也随之从逐渐增加至然而当斜坡倾角增大,机身的重力沿斜面的分力也随之变大,当四足机器人足端与斜坡之间的摩擦力f小于重力沿斜面的分力f时,机器人会发生打滑现象而不能在平坦斜坡上继续运动,因此四足机器人在斜坡运动所能承受的最大倾角θ取决于四足机器人足端与斜坡的摩擦系数μ。本具体实施方式研究的四足机器人的行走环境为15

°

≤θ≤30

°

的斜坡。

[0037]

二、连续斜坡下四足爬行机器人运动分析:

[0038]

2.1、针对连续斜坡下的对角小跑步态规划:

[0039]

对角小跑步态是四足爬行机器人常常使用的步态之一,在保证机身稳定的情况下又有着不错的运动能力。但对于坡度变化斜坡的特点以及步态切换的要求,基本的对角小跑步态不能满足。所以设计了一种改进的增加了稳定性的对角小跑步态。

[0040]

在图1中,lf为左前腿,lh为左后腿,rh为右后腿,rf为右前腿。其中步态周期为2t,四条腿的摆动与支撑的时间均为3t/5。设计的对角小跑步态在切换运动时引入了支撑阶段,其周期为2t/5。为了防止在斜坡上因重力和斜坡角度原因对机身质心后移,导致后肢足端冲击力过大的结果,令四足爬行机器人的两个后肢抬起的高度低于前肢抬起的高度。

[0041]

连续斜坡下,在a阶段四足爬行机器人处于初始状态,开始摆动时先迈出左前腿lf和右后腿rh进入b阶段。当两条摆动腿达到最大位置后,从摆动相转换为支撑相,进入短暂的支撑状态即c阶段。在支撑相期间lf、rh腿恢复至初始态,在支撑相调整完成后,rf、lh腿进入摆动相,摆动至与初始态相同的角度,待机器人落足后再次进入支撑阶段后,机器人再次回到初始态。

[0042]

以上为四足爬行机器人完成连续斜坡下对角小跑步态的一个运动周期。与普通的对角小跑步态不同,在机器人每次在对角腿进入摆动相后都加入了一个短暂的支撑阶段,

为四足爬行机器人在爬坡时提供了缓冲地面反力和稳定中心的时间,大大的增加了稳定性。

[0043]

2.2、针对连续斜坡及步态设计下的运动学分析:

[0044]

为了控制器需要的足端末端与关节角的关系式,建立了以连续斜坡环境下的四足爬行机器人运动学模型,并进行了正、逆运动学分析。该模型下的四足爬行机器人拥有两个自由度,根据d-h法建立四足爬行机器人连杆坐标系,并取其中的单腿为例建立单腿dh简图,如图2所示。

[0045]

其中,坐标系ox

oyozo

为机器人的伴随坐标系,坐标系oxbybzb为机体坐标系,θ1、θ2分别为髋关节、膝关节的旋转角度,l1、l2分别为髋关节到膝关节之间的杆长、膝关节到足端之间的杆长,机身的长、宽、高分别为2b、2a、2c,设对于跨越不同坡度斜坡的机器人机身坐标与伴随坐标之间的夹角设为θ。

[0046]

四足爬行机器人单腿连杆坐标系的参数,如表2所示。

[0047]

表2单腿d-h参数表

[0048][0049][0050]

相邻腿部关节坐标系间的转换矩阵为

i-1

ti,其标准表达形式:

[0051][0052]

将表1中的d-h参数带入到公式(1-1)中,可以得到每个相邻关节之间的齐次转换矩阵式:

[0053][0054]

[0055][0056]

并且还要求出伴随坐标对于机身坐标的齐次变换矩阵:

[0057][0058][0059]

根据公式(1-2)至公式(1-7),能够求出足端相对于机体坐标系的齐次转换矩阵

[0060][0061]

再由公式(1-6)和公式(1-7),能够求出足端相对于伴随坐标系的齐次转换矩阵

[0062][0063]

在公式(1-8)中,旋转姿态矩阵r为:

[0064][0065]

平移姿态矩阵p为:

[0066][0067]

由公式可得:

[0068][0069]

对于跨越不同坡度斜坡的机器人机身坐标与伴随坐标之间的夹角θ,该夹角存在三种情况:

[0070][0071]

当机身全身都存在于坡度为的坡,也就是第一段坡上时,机身与第一段坡平行。此时的机器人机身坐标与伴随坐标之间的夹角θ与该坡的坡度度相等,即如图3所示。

[0072]

此时机器人仅左前腿跨越至第二段斜坡上,机身完全处于第一段斜坡上,根据(公式1-1),机身坐标与伴随坐标的夹角为根据公式(1-10)、(1-11)与(1-12),此时机器人正逆运动学公式分别为:

[0073][0074][0075]

当机身以上述步态设计中的步态进行运动,从越过两个斜坡的衔接处开始到机身完全越过两个斜坡的衔接处前,此时机器人机身坐标与伴随坐标之间的夹角θ的取值从缓慢增加至设此时的机身坐标与伴随坐标之间的夹角θ=θ

mid

,此时的θ

mid

由角度传感器测量得到。此时机器人的机身越过两个斜坡的衔接处,如图4所示。

[0076]

由角度传感器测量得出机身坐标与伴随坐标的夹角θ

mid

,根据公式(1-10)、(1-11)与(1-12),此时机器人正逆运动学公式分别为:

[0077][0078][0079]

当机身完全越过两个斜坡的衔接处后也就是完全进入第二段坡,机身与第二段坡平行。此时的机器人机身坐标与伴随坐标之间的夹角θ与该坡的坡度度相等,即机器人跨越至仅右后腿停留在第一段斜坡上时,如图5所示。

[0080]

机身坐标与伴随坐标的夹角为根据公式(1-11)与(1-12),此时机器人正逆运动学公式为:

[0081][0082][0083]

最终完成了四足爬行机器人以右后腿为例的单腿运动学分析,得出四足爬行机器人在运动过程中各关节的位置关系,使得腿部关节可以沿着设计的期望运动轨迹转动到对应的角度,为后面步态设计中最优关节角的选择及阻抗控制提供参数关系式。

[0084]

三、连续斜坡下四足爬行机器人的力/位控制:

[0085]

3.1、连续斜坡下四足爬行机器人的变速pid位置控制:

[0086]

基于位置的阻抗控制中,控制精度的效果如何完全由其内环的位置控制所决定的。且机器人在摆动相期间即从抬起后到落在斜坡上之前,为了防止摆动速度过大以及位置不精准,导致冲击引起机器人机身抖动,使机器人稳定性下降的情况,需要通过位置控制来达到精确定位和控制速度的效果。采用变速pid控制的控制策略,根据系统的偏差值改变积分的速度从而改变关节角变化的速度,来解决机器人摆动相时腿部的期望速度和精度要求。图6为连续斜坡下四足爬行机器人变速pid控制框图。

[0087]

其中将输入位置xr与输出位置xc比较得到位移偏差量xd,此时经过角度传感器测量得到实时的机身与伴随坐标之间的夹角θi传入逆运动学,为逆运动学公式(1-12)提供所需参数的同时并转化为与xd对应的期望关节转角θe,再与机器人实际输出关节角度θ比较得

到角度控制命令θd,交给变速pid控制器中进行调节并作用与机器人单腿。将控制后的关节角度θ与位置控制后再次经过角度传感器测量得到实时的机身与伴随坐标之间的夹角θi传入正运动学,得到最终输出位置xc作为输出的同时并反馈给输入端的比较点以确保下一轮控制。

[0088]

变速pid控制器设计基本思想为对其积分项的类加速度设法加以改变,让它和偏差数值大小相互对应,即误差函数e(k)越大,则要求其积分就越慢,e(k)越小,则要求其积分越快。基于以上思想,设f(e(k))为e(k)的函数,令其|e(k)|增大时,f(e(k))减小,反之则增大。

[0089]

则变速pid控制器中积分环节表达式为:

[0090][0091]

而f(e(k))与误差函数绝对值|e(k)|之间存在着线性或非线性这样的关系,令f(e(k))的取值在[0,1]之间,并设f(e(k))为:

[0092][0093]

当|e(k)|的值在[0,b]区间内,此时积分环节变为此时积分动作最大;当|e(k)|的值在(b,a b]区间内,则累计当前时刻的部分值,积分速度在和之间;而|e(k)|值超过a b时,f(e(k))=0,不再对当前值|e(k)|继续累加。

[0094]

则变速pid控制器为:

[0095][0096]

3.2、基于变速pid位置控制的阻抗控制:

[0097]

选择基于提出的变速pid位置控制器的阻抗控制策略,并在传统阻抗控制策略的基础上引入了选择控制系统内的高选器,能够确保控制器在机器人足在摆动相时仅使用位置控制,在支撑相时在位置控制的基础上使阻抗控制环节加入控制器内,二者之间互不干扰。并通过对机器人的末端刚度进行调整,使足端接触力和足端位置之间满足期望的动态关系,从而实现在连续斜坡下四足爬行机器人在向上爬行过程中的主动柔顺力控制,图7为基于位置的阻抗控制框图。

[0098]

图中xe为环境位置,ke为环境刚度,md、bd、kd分别为机器人的目标惯量矩阵、目标阻尼矩阵和目标刚度矩阵。将经过位置控制后的输出位置xc与环境位置xe相比较得出偏差量xf,而高选器的策略为选择输入信号xf与xg中最大的那个数,设定xg恒为0值即0信号,若位

移偏差量xf小于或等于xg,此时足端并没有接触到斜坡上或到达环境位置,则向阻抗控制环输入0值,并不激活阻抗控制器。而当位移偏差量xf大于xg,此时足端已经陷入斜坡内,高选器输出xf的实际值输入给xk,与环境刚度相乘得到足端接触力f,根据阻抗控制原理可以得到坡度变化斜坡环境下的位移偏差量δx:

[0099][0100]

f=kexkꢀꢀ

(3-5)

[0101]

xk=max(xf,xg)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3-6)

[0102]

xf=(x

c-xe) (3-7)

[0103]

xg≡0

ꢀꢀꢀ

(3-8)

[0104]

对上述公式(3-1)进行拉普拉斯变换,得:

[0105][0106]

位移偏差量δx通过与期望轨迹xr相加,可以得到位置控制命令xd:

[0107]

xd=x

r-δx

ꢀꢀ

(3-9)

[0108]

之后则再次将xd交给上述已设计的变速pid控制器,从而完成机器人在支撑阶段的微调。

[0109]

四、仿真结果与分析:

[0110]

4.1、四足爬行机器人处于摆动相时的位置控制器仿真:

[0111]

当四足爬行机器人在连续斜坡上的被控腿处于摆动相时,足端末端位置小于环境位置,此时高选器输出0信号,控制框架内仅剩位置控制器,将变速pid控制器与线性pid控制器进行比较,两种控制器均在同一控制模型下仿真,仿真实验在matlab仿真平台下进行。

[0112]

取髋关节转角30

°

为期望转角,稳态误差取0.05,则机器人在变速pid位置控制和线性pid位置控制下的关节角变化与时间的关系如图8所示。

[0113]

仿真结果对比如表所示:

[0114]

表3位置控制仿真结果对比

[0115]

算法峰值时间t

p

超调量σ%调节时间ts变速pid0.49s9.1%3.7线性pid0.72s14.5%3.6

[0116]

如图8和表3所示,取稳态误差为δ=0.05,变速pid控制器的峰值时间低于线性pid控制器0.23s,即机器人在变速pid控制器下,从抬腿至达到摆动相最高点时的时间低于线性pid控制器。变速pid控制器的调节时间高于线性pid控制器约0.1s,即机器人落足时的时间与速度是慢于线性pid控制器。但这也说明在摆动相腿部开始落足后,线性pid控制下的关节角变化剧烈,落足速度快于变速pid控制,对于控制目标的实际问题而言,机器人足在落足时并不希望落足的速度过快导致冲击过大从而稳定性降低,所以不能片面的考虑进入稳态的时间,更要考虑落足时的精度问题。从精度上,变速pid控制器的超调量低于线性pid控制器约5.4%,即相比于线性pid控制器,变速pid控制器下的机器人对关节角的控制更加精准。虽然调节时间略慢于线性pid控制器,但其时间损耗十分微小,属于能接受的范围内。且超调量的明显降低也表明机器人在变速pid控制器下精准度大幅度提升,降低了足

端落地冲击力的同时,也减轻了阻抗控制中对足端力控制的难度,完成了使机器人落足时速度降低的控制目标。

[0117]

4.2、四足爬行机器人处于支撑相时的基于位置控制的阻抗控制器仿真:

[0118]

四足爬行机器人在连续斜坡上由摆动相进入支撑相后,落足腿与环境开始接触,因关节角速度变化的惯性与环境材质等因素,使得足端末端部分会陷入斜坡内。此时高选器输出斜坡之间的差值,仿真模型的控制策略选择基于变速pid控制的阻抗控制与基于线性pid控制的阻抗控制做比较,二者均在同一模型下进行,实验仿真由matlab仿真平台下进行,并在adams仿真平台下比较在这两种控制器下,机器人整体足端力的变化情况。

[0119]

由公式(3-4)至(3-9),根据对阻抗控制的选取方法,设md=1n/m,kd=20n/m,bd=60n/m。两种控制器下机器人输出位移量与时间曲线图如图9所示。

[0120]

表4阻抗控制仿真结果对比

[0121][0122][0123]

如图9和表4所示,取稳态误差为δ=0.05,变速pid的阻抗控制器达到峰值时间为0.54s,比线性pid的阻抗控制器降低了约0.08s,且调节时间为2.2s,比线性pid的阻抗控制器降低了约0.4s,即四足爬行机器人在基于变速pid的阻抗控制器下完成控制的时间高于在基于线性pid的阻抗控制器控制下的机器人。从精度而言,基于变速pid的阻抗控制器的超调量为%14.8,低于线性pid的阻抗控制器约5.7%,即机器人在基于变速pid的阻抗控制器下精度高于后者。而基于线性pid的阻抗控制器在实验中因四足爬行机器人关节角变化剧烈,导致落足的惯性力剧增,引发了震荡的同时精度也严重下降,从而导致控制周期更长。

[0124]

4.3、四足爬行机器人在两种基于位置的阻抗控制器下足端力仿真:

[0125]

依据步态规划及所选控制器的调节时间参数,设定在adams仿真平台设定四足爬行机器人的爬坡驱动参数,以基于变速pid的阻抗控制的调节时间为基础,斜坡对角小跑的步态周期中摆动相设定为3.9秒,支撑相设定为2.5秒;以基于线性pid的阻抗控制的调节时间为基础斜坡对角小跑的步态周期中摆动相设定为3.6秒,支撑相设定为3.3秒。斜坡对角小跑步态在两种不同控制器下足端接触力曲线如图10、图11所示。

[0126]

由图10,图11可知,斜坡对角小跑步态在基于变速pid的阻抗控制下,足端接触力最大值为33.5n;在基于线性pid的控制下,足端接触力最大值为39n。斜坡对角小跑步态在基于变速pid的阻抗控制下,比基于线性pid的阻抗控制下足端接触力减少了8.15%。这不仅证明基于变速pid的阻抗控制能够提高四足爬行机器人在连续斜坡上的抗冲击性,而且进入稳定所需的控制时间相对较短,效率上也有所提升。

[0127]

本具体实施方式设计了一种基于变速pid的阻抗控制器,在以连续斜坡下对机器人进行运动学分析后,规划了一种适用于连续斜坡下的对角小跑步态。再通过正逆运动学分析,将位置误差转化为关节误差,将其引入基于变速pid的阻抗控制中对机器人足关节进

行控制,从而完成了四足爬行机器人的仿真。

[0128]

通过两个对比仿真实验,机器人处于摆动相时,变速pid控制器的超调量相比于线性pid控制器降低了5.7%,控制关节角的精度显著提升,将二者引入阻抗控制器中的位置环后对坐标进行控制,变速pid控制器不仅超调量相比于线性pid控制器降低了约5.4%,调节时间还相对于后者降低了0.4s,对坐标的控制精度上升的同时效率也有所提升。通过比较两种控制器下机器人足端接触力,基于变速pid的阻抗控制比基于线性pid的阻抗控制的足端接触力减小了8.15%。这表明变速pid位置提足时加快速度,落足时机器人足降低速度,使得进入支撑相时足端接触力小于常规线性pid位置控制,减少了支撑相阻抗控制的调节压力。

[0129]

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。

[0130]

此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。