1.本技术涉及磁体制备技术领域,更具体地说,它涉及一种抗腐蚀的钕铁硼薄片及其 制备方法。

背景技术:

2.由于抗腐蚀的钕铁硼薄片具有体积小、磁性能高的优点,其应用普及到航天航海、 能源、医疗卫生、计算机、通讯和汽车工业等领域。然而,现在烧结钕铁硼磁体的抗腐蚀性 和耐温性在一定程度上存在不足。一方面,烧结钕铁硼磁材是由主相ndfeb相和晶间富nd 相组成,由于两相之间存在电位差导致其极易发生晶间腐蚀,而影响钕铁硼磁体在高盐雾、 高湿度的环境下的使用,故经常限制于许多方面的应用。所以,改善这些性能就显得尤为重 要。

3.研究发现钕铁硼磁体的抗腐蚀性,在很大程度上决定于磁体的晶界状况。所以有通 过晶界添加纳米级稀土及其合金来改善磁体的性能,在实验室中达到优化材料抗腐蚀性能的 目的。纳米稀土粉具有较强的活性,与晶界处物质反应而形成稳定的晶界结构,使磁体维持 比较理想的磁性,让富钕相分布情况更为理想。在烧结的时候可以减小主相与晶界处的电势 差,从而减小腐蚀程度。

4.但是发明人在钕铁硼磁体工业生产过程中,由于纳米稀土粉的加入,界面的结构受 到改变,磁体的矫顽力有所提升,但是剩磁和最大磁能积降低。虽然具有耐腐蚀性的强度提 升,但是无法维持比较理想的磁性能。

技术实现要素:

5.为了在工业上提高钕铁硼磁体薄片耐腐蚀性,并维持或提高磁性能,本技术提供一 种抗腐蚀的钕铁硼薄片。

6.第一方面,本技术提供的一种抗腐蚀的钕铁硼薄片采用如下的技术方案:主要由钕铁硼主体合金依次经第一改性剂和第二改性剂处理后制得,按重量份数计,每100份的钕铁硼主体合金,添加包括如下重量份组分的所述第一改性剂: aln 0.005-2份,zrn 0.005-2份,vn 0.005-2份;所述钕铁硼主体合金依次经第一改性剂后获得一次改性钕铁硼合金,按重量份数计,每100 份的所述一次改性钕铁硼合金,添加包括如下重量份组分的所述第二改性剂:sic 0.005-1份, tic 0.005-1份。

7.通过采用上述技术方案,可以定向的改变钕铁硼晶相结构。

8.由于现有工艺中掺杂纳米级稀土元素,其中的顺序会导致钕铁硼晶相结构成分不规 则。其中,金属氮化物添补钕铁硼的气孔和缺陷,会增加磁体的致密性和连续性;加入一定 组分的碳化硅以及碳化钛,使得界相的分布更加均匀,增加主相晶粒间的接触面积。同时钛 在晶界区域一般会产生特定的新相,从而减少电位差,增加耐腐蚀能力。

9.但是在工业生产中同时加入金属氮化物和碳化物,会出现一种情况,碳化硅以及

碳 化钛会使得界相新形成的新相足够致密,金属氮化物无法填充在钕铁硼的气孔和缺陷。在后 续烧结过程中,稀土金属元素,会受到阻挡,最后导致晶相结构不规则,无法为此理想的磁 性能。

10.综上,通过二次改性的方式,首先通过金属氮化物添补钕铁硼的气孔和缺陷,增加 磁体的致密性和连续性。其次,稀土金属元素的原子磁矩大,轨道磁矩的存在使得自旋磁矩 与轨道磁矩间的耦合作用很强,进而提高钕铁硼磁体的力学性能和磁性能。再通过碳化硅以 及碳化钛,使得界相的分布更加均匀,晶体与晶体之间的新相生成,使得钕铁硼耐腐蚀能力 提高。在碳化硅以及碳化钛掺杂的同时,硅与碳具有吸收氧的效果,在一定程度上,也能减 少氧对钕铁硼的腐蚀。硅与碳具有与氧结合的能力,在后续高温工艺情况下,结合外界带来 的氧,二氧化硅提高钕铁硼晶体的硬度,二氧化碳带走钕铁硼晶体的氧含量,进一步提高磁 体的性能。

11.优选的,按重量份数计,每100份的钕铁硼主体合金,添加包括如下重量份组分的所 述第一改性剂:aln 0.05-1.5份,zrn 0.5-1.5份,vn 0.5-1.5份。

12.通过采用上述技术方案,金属氮化物添补钕铁硼的气孔和缺陷,会增加磁体的致密 性和连续性,提高钕铁硼磁体的力学性能和磁性能。但是大量的金属氮化物的掺杂,在晶面 处形成规律结构,相邻的原子之间存在电子云重叠,造成该区域价电子被局域化增加了由于 电位差导致腐蚀。控制金属氮化物的掺杂组分,能提高钕铁硼的抗腐蚀能力。

13.优选的,按重量份数计,每100份的所述一次改性钕铁硼合金,添加包括如下重量 份组分的所述第二改性剂:sic 0.05-0.2份,tic 0.1-0.35份。

14.通过采用上述技术方案,由于碳化硅以及碳化钛,使得界相的分布更加均匀,增加主 相晶粒间的接触面积。但是大量增加碳化硅以及碳化钛,会使得晶界之间的粘结能力变差, 钕铁硼的脆性提高。控制碳化硅以及碳化钛的掺杂组分,能增加抗腐蚀的前提下,尽量避免 脆性的增加。

15.优选的,所述第一改性剂中,所述aln的平均粒径为100-120nm;所述zrn的平均 粒径为100-160nm;所述vn的平均粒径为100-160nm。

16.通过采用上述技术方案,氮化物的平均粒径范围的区分,能有效添补钕铁硼磁体中 存在的气孔和缺陷,增加钕铁硼的力学和磁性能。

17.优选的,所述第一改性剂中所述sic的平均粒径为60-100nm;所述tic的平均粒径 为60-100nm。

18.通过采用上述技术方案,控制碳化硅以及碳化钛颗粒粒径在一定区间内,既能使得 界相的分布更加均匀,增加主相晶粒间的接触面积。又能结合结合外界带来的氧,进一步提 高钕铁硼的磁性能。

19.另一方面,本技术提供一种抗腐蚀的钕铁硼薄片的制备方法,采用如下的技术方 案:一次改性:称取设定重量份的钕铁硼主体合金和所述第一改性剂,熔炼获得熔融液后浇在冷 却轮辊进行铸片,得到一次改性钕铁硼合金;二次改性:称取设定重量份的第二改性剂加入所述一次改性钕铁硼合金中再次进行熔炼,得 到的熔融液浇在冷却轮辊进行铸片,得到二次改性钕铁硼合金;氢破研磨:将所述二次改性钕铁硼合金进行氢破碎处理,得到的磁体碎粉经气流

磨处理后, 得到磁粉;压制成片:将所述磁粉于氩气的气氛下放入成型模具中压制得到毛坯件薄片;扩散烧结:将毛坯件薄片于氮气气氛中进行烧结,得到烧结钕铁硼薄片。

20.优选的,在一次改性的步骤中,采用慢速冷却的方法,水冷轮辊转速10-30m/s。

21.优选的,在二次改性的步骤中,采用快速冷却的方法,水冷轮辊转速30-50m/s。

22.通过采用上述技术方案,在第一次改性过程中,进行慢速冷却的方法,会增加磁 体的致密性和连续性。在第二次改性过程中,进行快速冷却的方法,能抑止了α-fe枝状 晶的生成,在铸片过程中晶粒间界相的分散性好。进而,提高钕铁硼的防腐蚀能力。

23.优选的,在抗腐蚀的钕铁硼制备方法中,还包括以下步骤:表面涂层:在所述烧结钕铁硼薄片的表面涂有保护剂,经强流脉冲电子束照辐处理后,得到 钕铁硼磁体薄片;按重量份数计,每100份的烧结钕铁硼薄片,涂有包括如下重量份组分的所述保护剂:纳米 级铝粉0.005-0.05份,纳米级铬粉0.005-0.03份。

24.通过采用上述技术方案,强流脉冲电子束辐照处理增加了晶界密度,大量的晶界为 金属原子扩散到金属表面提供通道,即更多的活性cr原子和al原子参与了与0

2-的反应, 促进了cr2o3氧化膜和al2o3氧化膜形成。进而大大降低了钕铁硼的腐蚀速率。

25.优选的,在表面涂层的步骤中,强流脉冲电子束加速电压10-15kv、脉冲电流150

‑ꢀ

200a辐照轰击,脉冲持续时间10-20μs,脉冲频率0.5-5hz,脉冲次数为10-20次。

26.通过采用上述技术方案,强流脉冲电子束处理在短时间内进行多次脉冲辐照,使钕 铁硼的材料表层发生超高速的冷却和凝固,表层中的晶粒被细化,形成超细晶。晶粒细化可 以使晶界密度增加,促进表面cr2o3钝化膜和al2o3钝化膜的形成和附着,减小晶界与块状 晶粒之间的组成差异。

27.综上所述,本技术具有以下有益效果:1、本技术采用二次改性,首先通过金属氮化物添补钕铁硼的气孔和缺陷,增加磁体的致 密性和连续性。其次再通过碳化硅以及碳化钛,使得界相的分布更加均匀,晶体与晶体之间 的新相生成,使得钕铁硼耐腐蚀能力提高。

28.2、本技术中优选采用氮化铝、氮化锆以及氮化钒作为第一改性剂;碳化硅以及碳化 钛作为第二改性剂,由于氮化锆和氮化钒作为稀土金属氮化物能添补钕铁硼的气孔和缺陷, 同时稀土金属改善钕铁硼的磁性能;氮化铝能添补钕铁硼的气孔和缺陷的,同时铝元素能改 善晶体结构;碳化硅以及碳化钛在使得界相的分布更加均匀的同时,还能结合氧减少对钕铁 硼的腐蚀,提高钕铁硼的磁性能。

29.3、本技术的方法,通过采用一次改性步骤的慢速冷却方法以及二次改性步骤的快 速冷却方法,增加磁体的致密性和连续性,同时提高晶粒间界相的分散性,进而提高钕铁 硼的防腐蚀能力。

30.4、本技术的方法,通过采用强流脉冲电子束照辐涂有保护剂的烧结钕铁硼合金,在 其表面形成致密的cr2o3钝化膜和al2o3钝化膜,大大降低了钕铁硼的腐蚀速率。

具体实施方式

31.以下结合实施例对本技术作进一步详细说明。

32.为了在工业上提高钕铁硼磁体耐腐蚀性,并维持或提高磁性能。本发明就是在此基 础上得出的。

33.以下结合实施例对本技术作进一步详细说明。

34.实施例中所使用的原料均可通过市售获得。

35.市售钕铁硼主体合金:cas号为918106-59-9,纯度≥99%(其中钕元素33%、铁元 素64%、硼元素2%);氮化铝:cas号为24304-00-5,纯度≥99.5%,其粒度可以根据需要加以调整,本实施例以110

±

10nm为例进行说明;氮化锆:cas号为1306-38-3,纯度≥99.5%,本实施例以130

±

30nm为例进行说明;氮化钒:cas号为24646-85-3,纯度≥99%,本实施例以130

±

30nm为例进行说明;碳化硅:cas号为409-21-2,纯度≥99%,本实施例以80

±

20nm为例进行说明;碳化钛:cas号为12070-08-5,纯度≥99%,本实施例以80

±

20nm为例进行说明;纳米级铬粉:cas号为440-47-3,纯度≥99%,本实施例以50

±

10nm为例进行说明;纳米级铝粉:cas号为7429-90-5,纯度≥99%,本实施例以50

±

10nm为例进行说明。实施例

36.实施例1实施例1公开的一种抗腐蚀的钕铁硼薄片的制备方法,包括以下步骤:一次改性:称取100kg的钕铁硼主体合金,配合0.005kg的aln,0.005kg的zrn,0.005kg 的vn投入熔炉中进行熔炼,得到的熔融液。在水冷轮辊中进行慢速冷却铸片,水冷轮辊转 速10m/s,铸片厚度300μm,得到一次改性钕铁硼合金;二次改性:称取100kg的一次改性钕铁硼合金,配合0.005kg的sic,0.005kg的tic投入熔 炉中进行熔炼,得到的熔融液,在水冷轮辊中进行快速冷却铸片,水冷轮辊转速30m/s,铸 片厚度300μm,得到二次改性钕铁硼合金;氢破研磨:将制得的二次改性钕铁硼合金投入氢破炉中进行氢破碎处理,抽真空至真空度≤ 1.5pa,随后通氢气至真空值为0.3mpa,氢破处理3h,冷却至室温,得到的磁体碎粉;气流磨粉:磁体碎粉通过气流磨,将压缩空气充入氮气罐,制得粒径为3.0-4.5μm的磁粉; 压制成片:将制得的磁粉放入成型磨具中,磁粉在氩气气氛下经3.0t的脉冲磁场压制得到 密度为4.2g/cm3的钕铁硼生坯,随后置于等静压压片机,在2800mpa油压下压制成型,得 到密度为4.5g/cm3的毛坯件薄片;扩散烧结:将毛坯件薄片在氮气气氛中,采用放电等离子烧结炉进行烧结,在升温速率为 80℃/min下,升温至烧结温度800℃,在压力60mpa下,保温时间为60min,烧结完毕后, 等待真空烧结炉的温度降至常温,最后得到抗腐蚀的钕铁硼薄片。

37.表面涂层:将烧结钕铁硼薄片涂有保护剂,保护剂的含量为0.005kg的纳米级铬粉; 0.005kg的纳米级铝粉。采用强流脉冲电子束照辐烧结钕铁硼薄片,强流脉冲电子束加速电 压10kv、脉冲电流150a辐照轰击,脉冲持续时间10μs,脉冲频率0.5hz,脉冲次数为10 次。得到抗腐蚀的钕铁硼磁体薄片。

38.实施例26

实施例26在实施例1的制备方法的基础上,调整了第一改性剂与第二改性剂各组分的含量。

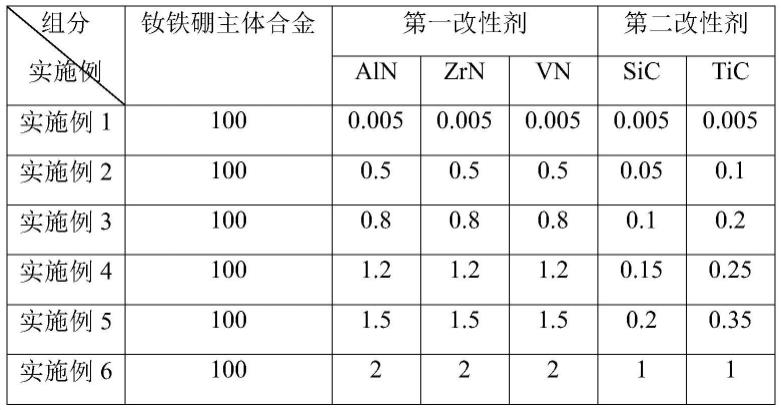

39.上述实施例16的具体组分调整情况参见下表1,单位为:kg。

40.表1、抗腐蚀的钕铁硼薄片的制备原料组分表实施例7-9实施例7-9与实施例3的区别在于,在表面涂层步骤中,保护剂的成分不同。

41.上述实施例7-9的具体组分调整情况参见下表2,单位为kg。

42.表2、抗腐蚀的钕铁硼薄片的保护剂组分表实施例10-12实施例10-12在实施例8的制备原料组分上进行优化。在两次改性过程的轮辊转速来控制冷 却的速度。

43.上述实施例10-12的具体组分调整情况参见下表3。

44.表3、抗腐蚀的钕铁硼薄片的工艺改性的优化表

实施例13-15实施例13-15在实施例11的制备原料组分上进行优化。在表面涂层步骤中,采用强流脉冲 电子束的照辐参数优化。

45.上述实施例13-15的具体优化情况参见下表4。

46.表4、强流脉冲电子束的照辐参数优化表对比例对比例1对比例1与实施例1不同之处是同时加入第一改性剂和第二改性剂。

47.对比例2对比例2与实施例1不同之处是先加入第二改性剂,再加入第一改性剂。

48.对比例3对比例3与实施例1不同之处是未加入第一改性剂。

49.对比例4对比例4与实施例1不同之处是未加入第二改性剂。

50.性能检测试验针对本技术实施例1-18和对比例1-4提供的钕铁硼磁体,进行性能检测试验。

51.1、电阻性能。

52.将钕铁硼磁体置于恒温设置为90℃的密封箱内,密封箱内氧气浓度设置为50%,测 试磁体表面第一次出现锈斑的时间;将钕铁硼磁体根据国标gb/t10125-1997,进行金属覆 盖层中性盐雾试验(nss试验),测试磁体表面第一次出现锈斑的时间。

53.2、磁性性能将钕铁硼磁体根据gb/t3217永磁(硬磁)材料磁性试验方法对钕铁硼磁材进行磁性性能检 测。

54.表5、性能检测数据表

以下结合表2提供的检测数据,详细说明本技术。

55.实施例1-6中针对第一改性剂与第二改性剂各组分的添加比例进行了对比,得到当称 取设定每100重量份的钕铁硼主体合金,第一改性剂的含量为0.8重量份的aln,0.8重量 份的zrn,0.8重量份的vn;称取设定每100重量份的一次改性钕铁硼合金,第二改性剂的 含量为,0.1重量份的sic,0.2重量份的tic得到的钕铁硼磁体,在腐蚀性提高的同时,还 具有较高的矫顽力、剩磁以及最大磁能积。

56.并结合对比例1得到,当同时添加第一改性剂和第二改性剂,钕铁硼磁体在90℃下 第一次出现锈斑的时间与中性盐雾下第一次出现锈斑的时间减少,即同时添加会导致钕铁硼 磁体更容易被腐蚀;其次采用两次改性得到的钕铁硼磁体矫顽力、剩磁以及最大磁能积会更 高。

57.结合实施例1与对比例1-2分析,当先加入第二改性剂,再加入第一改性剂,钕铁硼 磁体在90℃下第一次出现锈斑的时间与中性盐雾下第一次出现锈斑的时间减少,甚至低于 对比例1。说明当碳化硅以及碳化钛会使得界相新形成的新相足够致密,金属氮化物无法填 充在钕铁硼的气孔和缺陷。

58.结合实施例1与对比例3-4分析,可以看出第一改性剂的添加,有助于增加钕铁硼磁 体的矫顽力、剩磁以及最大磁能积;第二改性剂的添加,有助于增加钕铁硼磁体的抗腐蚀能 力。综上,得到实施例3为较优。

59.表6、性能检测数据表

结合实施例7-10并结合表6可以看出,在钕铁硼磁体表面添加纳米级铬粉和纳米级铝粉在 一定程度上提高了钕铁硼磁体的抗腐蚀性,其磁性能也有所提升。且实施例8为较优。

60.表7、性能检测数据表结合实施例11-14并结合表7可以看出,在钕铁硼磁体改性过程中,一次改性步骤中采用慢 速冷却,二次改性步骤中快速冷却,得到的钕铁硼磁体其抗腐蚀程度有明显提升,且其磁性 能也有所提升。实施例12为较优。

61.表8、性能检测数据表表8、性能检测数据表结合实施例15-18并结合表8可以看出,在最后烧结钕铁硼磁体的步骤中,进行表面涂层。 且用强流脉冲电子束的照辐作为涂层的工艺手段,比现有的二次烧结,能更有效

的提高抗腐 蚀能力,进一步优化钕铁硼磁体的性能。实施例16为较优.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完 本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要 求范围内都受到专利法的保护。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。