1.本发明涉及一种渗滤液处理系统碳减排工艺及装置,属于废水处理领域。

背景技术:

2.随着二氧化碳的大量排放,温室效应不断积累,导致温度上升,造成全球气候变暖,全球变暖不仅危害自然生态系统的平衡,还影响人类健康,甚至威胁人类的生存。

3.污水处理碳排放包括间接排放和直接排放。污水处理行业电耗占全社会总电耗的1%左右,高能耗导致大量间接碳排放。污水处理过程会产生并逸散大量ch4 和n2o,是重要的直接碳排放源。总体上,污水处理行业碳排放量占全社会总排放量的1%~2%。而垃圾填埋厂产生的渗滤液cod、氨氮、总氮等污染物浓度含量高,色度深,味道大,c/n比失调严重,外加碳源量巨大,既增加巨额运行费用,又大量增加了碳排放,因此垃圾填埋场渗滤液碳减排是污水处理中碳减排的重要环节。

技术实现要素:

4.本发明所要解决的问题是:提供一种渗滤液处理系统碳减排工艺及装置,目的是实现垃圾填埋场渗滤液处理过程中的碳减排。

5.为了解决上述问题,本发明的技术方案是:

6.一种渗滤液处理系统碳减排装置,其包括依次连通的气浮、调节池、脱氨系统、收集池、均衡池、一级反硝化池、一级硝化池、二级反硝化池、二级硝化池、超滤池、纳滤池、二级减量膜,二级减量膜分别连接排放口、软化池,软化池再与一级反硝化池连通。

7.优选地,所述一级硝化池、二级硝化池内均设有曝气系统。所述曝气系统可以提高氧气利用率20%~30%,具有节能降耗效果,减少碳排放。

8.更优选地,所述的曝气系统包括设于一级硝化池或二级硝化池池内的射流器,射流器与磁悬浮鼓风机、射流泵连接。

9.优选地,所述调节池、收集池、均衡池、一级反硝化池和二级反硝化池内均设有潜水搅拌机;软化池内设有搅拌机。

10.本发明还提供了一种渗滤液处理系统碳减排工艺,采用上述渗滤液处理系统碳减排装置,渗滤液先进入气浮,在所述气浮中分别投加pac和pam,去除渗滤液中的ss和磷酸根,避免造成管道堵塞,降低设备能耗,间接达到碳减排目的,气浮出水可以溢流至调节池中,避免水泵提升,降低能耗;

11.渗滤液经调节池处理后依次经脱氨系统、收集池、均衡池、一级反硝化池、一级硝化池、二级反硝化池、二级硝化池、超滤池、纳滤池、二级减量膜进行处理;

12.所述脱氨系统用于降低渗滤液中的氨氮浓度,从而提高c/n比,减少外加碳源量,降低硝化池所需溶解氧量,达到节能降耗,减少碳排放;

13.所述一级反硝化池和二级反硝化池外加碳源采用焚烧厂渗滤液,节省运行成本又可以处理渗滤液,以废治废,减少碳排放;

14.所述二级减量膜处理后的部分出水达标后经排放口排放,另一部分浓缩液经软化池处理后排入一级反硝化池中;所述二级减量膜中第一级减量膜所产生腐植酸中其中一部分运至焚烧厂焚烧;

15.所述软化池中投加naoh和pam。

16.优选地,所述pac的投加量为渗滤液质量的10%,pam的投加量为渗滤液质量的1.5

‰

。

17.优选地,所述脱氨系统将渗滤液中的氨氮浓度由2000~3000mg/l降至 400mg/l以下。

18.优选地,所述脱氨系统所需蒸汽源于厌氧处理沼气产生的热,实现资源循环使用。

19.优选地,所述一级反硝化池、二级反硝化池中碳源投加量的质量浓度比为c: n=5~10。

20.优选地,所述二级减量膜中第一级减量膜所产生腐植酸中5%运至焚烧厂焚烧。

21.与现有技术相比,本发明的有益效果在于:

22.1、出水水质稳定,能够满足现行排放标准,回收率可达95%以上;

23.2、本发明设有脱氨系统,氨氮去除率可达75%以上;

24.3、脱氨系统所用蒸汽来源于厌氧处理沼气产生的热,实现资源循环使用;

25.4、外加碳源采用焚烧厂渗滤液,既可以节省运行成本又可以处理渗滤液,以废治废,减少碳排放。

附图说明

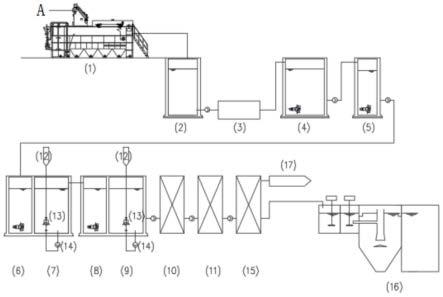

26.图1为本发明提供的渗滤液处理系统碳减排装置的示意图。

具体实施方式

27.为使本发明更明显易懂,兹以优选实施例,并配合附图作详细说明如下。

28.实施例

29.如图1所示,为本发明提供的一种渗滤液处理系统碳减排装置,其包括依次连通的气浮1、调节池2、脱氨系统3、收集池4、均衡池5、一级反硝化池6、一级硝化池7、二级反硝化池8、二级硝化池9、超滤池10、纳滤池11、二级减量膜15,二级减量膜15分别连接排放口17、软化池16,软化池16再与一级反硝化池6连通。

30.所述一级硝化池7、二级硝化池9内均设有曝气系统。所述的曝气系统包括设于一级硝化池7或二级硝化池9池内的射流器13,射流器13与磁悬浮鼓风机 12、射流泵14连接。

31.所述调节池2、收集池4、均衡池5、一级反硝化池6和二级反硝化池8内均设有潜水搅拌机;软化池16内设有搅拌机。

32.一种渗滤液处理系统碳减排工艺,具体步骤如下:

33.某填埋场渗滤液经提升泵提升至气浮,在气浮中加入pam和pac去除渗滤液中的ss和磷酸根,气浮安装在调节池上,气浮出水溢流至调节池中,调节池中的废水经提升泵提升至脱氨系统中,在脱氨系统中降低废水中氨氮浓度,脱氨系统中需要接入焚烧厂中的蒸汽,脱氨系统出水进入后续收集池中,收集池中的废水经提升泵提升至均衡池中,均衡水质水量后经提升泵提升至一级反硝化池中,一级反硝化池需要加入焚烧厂的渗滤液使得c/n=5

~10,废水依次经过一级反硝化池、一级硝化池、二级反硝化池、二级硝化池,一级反硝化池和二级反硝化池中设有潜水搅拌机,一级硝化池和二级硝化池设有曝气系统,二级硝化池中的废水经提升泵提升至超滤系统中,再经纳滤处理后达标排放。纳滤浓缩液经一级减量膜处理,一级减量膜产水进入二级减量膜中,一级减量膜浓缩进入腐殖酸池,经提升泵提升至焚烧厂焚烧,二级减量膜产水达标排放,二级减量膜浓缩液经软化后进入一级反硝化池中,在软化过程中加入naoh和pam。

技术特征:

1.一种渗滤液处理系统碳减排装置,其特征在于,包括依次连通的气浮(1)、调节池(2)、脱氨系统(3)、收集池(4)、均衡池(5)、一级反硝化池(6)、一级硝化池(7)、二级反硝化池(8)、二级硝化池(9)、超滤池(10)、纳滤池(11)、二级减量膜(15),二级减量膜(15)分别连接排放口(17)、软化池(16),软化池(16)再与一级反硝化池(6)连通。2.如权利要求1所述的渗滤液处理系统碳减排装置,其特征在于,所述一级硝化池(7)、二级硝化池(9)内均设有曝气系统。3.如权利要求2所述的渗滤液处理系统碳减排装置,其特征在于,所述的曝气系统包括设于一级硝化池(7)或二级硝化池(9)池内的射流器(13),射流器(13)与磁悬浮鼓风机(12)、射流泵(14)连接。4.如权利要求1所述的渗滤液处理系统碳减排装置,其特征在于,所述调节池(2)、收集池(4)、均衡池(5)、一级反硝化池(6)和二级反硝化池(8)内均设有潜水搅拌机;软化池(16)内设有搅拌机。5.一种渗滤液处理系统碳减排工艺,其特征在于,采用权利要求1-4任一项所述的渗滤液处理系统碳减排装置,渗滤液(a)先进入气浮(1),在所述气浮(1)中分别投加pac和pam,去除渗滤液中的ss和磷酸根,避免造成管道堵塞,降低设备能耗,间接达到碳减排目的,气浮(1)出水可以溢流至调节池(2)中,避免水泵提升,降低能耗;渗滤液经调节池(2)处理后依次经脱氨系统(3)、收集池(4)、均衡池(5)、一级反硝化池(6)、一级硝化池(7)、二级反硝化池(8)、二级硝化池(9)、超滤池(10)、纳滤池(11)、二级减量膜(15)进行处理;所述脱氨系统(3)用于降低渗滤液(a)中的氨氮浓度,从而提高c/n比,减少外加碳源量,降低硝化池所需溶解氧量,达到节能降耗,减少碳排放;所述一级反硝化池(6)和二级反硝化池(8)外加碳源采用焚烧厂渗滤液,节省运行成本又可以处理渗滤液,以废治废,减少碳排放;所述二级减量膜(15)处理后的部分出水达标后经排放口(17)排放,另一部分浓缩液经软化池(16)处理后排入一级反硝化池中(6);所述二级减量膜(15)中第一级减量膜所产生腐植酸中其中一部分运至焚烧厂焚烧;所述软化池(16)中投加naoh和pam。6.如权利要求5所述的渗滤液处理系统碳减排工艺,其特征在于,所述pac的投加量为渗滤液(a)质量的10%,pam的投加量为渗滤液(a)质量的1.5

‰

。7.如权利要求5所述的渗滤液处理系统碳减排工艺,其特征在于,所述脱氨系统(3)将渗滤液(a)中的氨氮浓度由2000~3000mg/l降至400mg/l以下。8.如权利要求5所述的渗滤液处理系统碳减排工艺,其特征在于,所述脱氨系统(3)所需蒸汽源于厌氧处理沼气产生的热,实现资源循环使用。9.如权利要求5所述的渗滤液处理系统碳减排工艺,其特征在于,所述一级反硝化池(6)、二级反硝化池(8)中碳源投加量的质量浓度比为c:n=5~10。10.如权利要求5所述的渗滤液处理系统碳减排工艺,其特征在于,所述二级减量膜(15)中第一级减量膜所产生腐植酸中5%运至焚烧厂焚烧。

技术总结

本发明公开了一种渗滤液处理系统碳减排工艺及装置。所述装置包括依次连通的气浮、调节池、脱氨系统、收集池、均衡池、一级反硝化池、一级硝化池、二级反硝化池、二级硝化池、超滤池、纳滤池、二级减量膜,二级减量膜分别连接排放口、软化池,软化池再与一级反硝化池连通。渗滤液先进入气浮,依次经调节池、脱氨系统、二级减量膜等进行处理,部分出水达标后经排放口排放,浓缩液经软化池处理后排入一级反硝化池中。本发明出水水质稳定,能够满足现行排放标准,回收率、氨氮去除率高;脱氨系统所用蒸汽来源于厌氧处理沼气产生的热,实现资源循环使用;外加碳源采用焚烧厂渗滤液,既可以节省运行成本又可以处理渗滤液,以废治废,减少碳排放。放。放。

技术研发人员:顾峥 李利兴 杨继

受保护的技术使用者:上海同济建设科技股份有限公司

技术研发日:2022.07.29

技术公布日:2022/11/18

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。