一种双源双探三维锥束ct设备的多功能工装

技术领域

1.本实用新型涉及无损检测ct,特别涉及一种双源双探三维锥束ct设备的多功能工装。

背景技术:

2.双源双探三维锥束ct设备主要包括微焦点和常规焦点两个射线源、面阵探测器和线阵探测器两个探测器以及工件装夹机构。该双源双探三维锥束ct设备的工作原理为:x射线源在锥角范围内发出的x射线穿过被检测物体,被检测物体在工件装夹机构上进行360

°

旋转,同时探测器会接收到被扫描物体不同角度的投影数据,最后把所有的投影数据传回计算机,利用三维图像重建算法对投影数据进行重建分析,得到被检测物体的三维重建数据,为分析检测物体内部的三维结构信息提供了可靠的依据。该双源双探三维锥束ct设备能够根据检测需求切换不同的射线源和探测器,是一种检测精度高、检测效率高的无损检测设备。

3.双源双探三维锥束ct设备在进行ct扫描前,由于切换不同射线源或机械位置发生变动,需要对扫描区域的中心进行校准,随后再放置载物台进行ct扫描,需要操作人员多次进出扫描室,不仅增加操作人员的工作量,还使检测耗时较长,检测效率较低。此外,由于双源双探三维锥束ct设备中的两个射线源在安装时必须错开高度,因此双源双探三维锥束ct设备的扫描区域不会配备载物台。当需要检测工件时,根据不同的射线源选择适配高度的物件充当临时载物台,并通过工件装夹机构夹持临时载物台,导致双源双探三维锥束ct设备使用不够方便。

技术实现要素:

4.本实用新型所要解决的第一个技术问题是针对上述的技术现状而提供一种双源双探三维锥束ct设备的多功能工装,既能用于中心校准,还能用于放置待测样品,从而能够减少操作人员进出扫描室的频次。

5.本实用新型所要解决的第二个技术问题是针对上述的技术现状而提供一种能够调节载物台高度的双源双探三维锥束ct设备的多功能工装。

6.本实用新型解决上述的第一个技术问题所采用的技术方案为:一种双源双探三维锥束ct设备的多功能工装,其特征在于:包括

7.基座,能被双源双探三维锥束ct设备上的工件装夹机构夹持;

8.第一管体,设于所述基座上,且所述第一管体的内部设有金属丝,该金属丝的密度为ρ1,所述第一管体的密度为ρ2,且5≤ρ1/ρ2≤20;

9.载物台,与所述第一管体的顶部连接。

10.本实用新型解决上述的第二个技术问题所采用的技术方案为:所述基座包括第二管体,且所述第一管体可上下滑移地穿设于所述第二管体中。

11.为了便于锁定第一管体的高度和载物台的高度,所述第二管体上穿设有能与所述

第一管体的外周壁相抵的紧定螺钉。

12.为了便于直接获知载物台的高度,所述第一管体的外周壁上设有刻度,该刻度以所述第二管体的长度值为初始刻度,该初始刻度设于所述第一管体的外周壁顶部,且所述刻度沿所述第一管体的长度方向从上到下依次增大。通过刻度的分布规律设计,使第一管体和第二管体的交界处的刻度值为第一管体的实际高度值,无需通过计算就能直接读取载物台的高度,使操作人员能够更加便捷地获知载物台的高度。

13.为了便于定位基座与工件装夹机构的相对位置,所述基座还包括与所述第二管体的下端连接的凸台部和与所述凸台部的下表面连接的装夹部,该装夹部能被双源双探三维锥束ct设备上的工件装夹机构夹持,所述凸台部凸设于所述装夹部、并能搁置于双源双探三维锥束ct设备上的工件装夹机构上。在装夹部被夹持于工件装夹机构上时,通过将凸台部搁置于工件装夹机构上,能够对工装的高度位置进行定位,避免金属丝和载物台的高度发生偏差而影响与射线源的高度匹配,还能够通过凸台部与工件装夹机构的配合辅助校准工装,避免工装发生歪斜而影响中心校准。

14.为了便于调整载物台的角度,所述载物台通过铰链结构或球型结构与所述第一管体可转动地连接,从而使待测工件能够更好地被扫描。

15.为了使载物台在倾斜时工件不容易脱离载物台,所述载物台呈下凹的碗状。

16.为了提升待测工件的扫描效果,所述载物台与水平方向的夹角为α,且0

°

≤α≤10

°

。

17.为了便于根据待测工件的形状和尺寸更换不同的载物台,所述载物台与所述第一管体可拆卸地连接。

18.为了使校准效果更好,所述金属丝的直径为d,且0.05mm≤d≤0.5mm。

19.与现有技术相比,本实用新型的优点和效果在于:通过设置第一管体和金属丝,使该工装能够用于中心校准,还通过设置载物台,使该工装也能够用于放置待测样品,需要检测工件时,使双源双探三维锥束ct设备上的工件装夹机构夹持住该工装的基座,即可一次完成中心校准器和载物台的装夹,再将待测工件放置于载物台上,能够减少操作人员进出扫描室的频次,从而能够缩短检测时间,提高检测效率,还能够减少操作人员的工作量,使检测更加方便;通过将第一管体设置成可上下移动的,使第一管体的上下移动能够带动金属丝和载物台升降,进而能够调节金属丝和载物台的高度,使金属丝和载物台能够匹配不同的射线源,从而使该工装的通用性更好。

附图说明

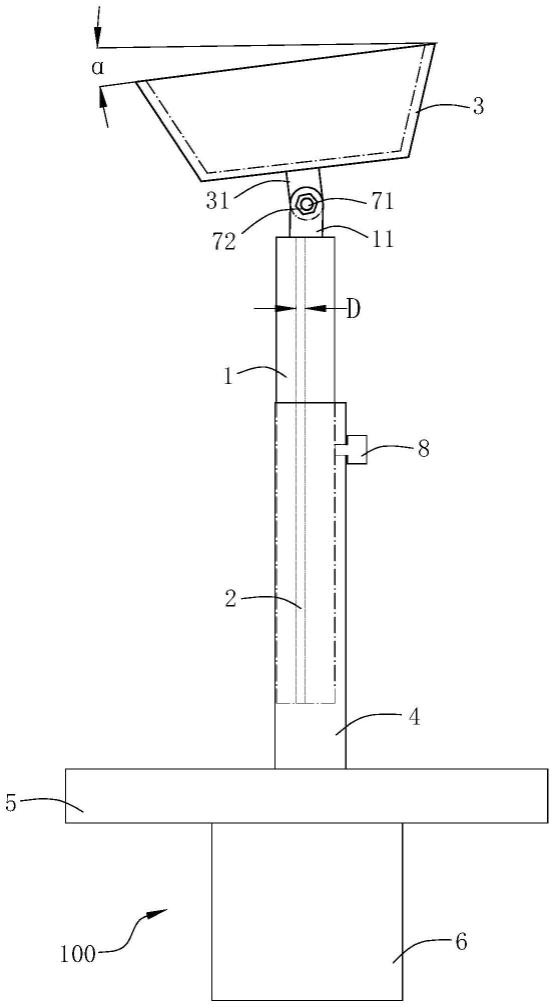

20.图1为本实用新型实施例的结构示意图。

具体实施方式

21.以下结合附图实施例对本实用新型作进一步详细描述。

22.如图1所示,为本实用新型的最佳实施例。

23.如图1所示,本实施例中的双源双探三维锥束ct设备的多功能工装,从下到上依次包括基座100、第一管体1和载物台3。其中,该基座100从下到上依次包括装夹部6、凸台部5和第二管体4。该装夹部6能被双源双探三维锥束ct设备上的工件装夹机构夹持,从而使该

双源双探三维锥束ct设备的多功能工装安装在双源双探三维锥束ct设备上。该凸台部5的直径大于装夹部6的直径,而使凸台部5凸设于装夹部6、并能搁置于双源双探三维锥束ct设备上的工件装夹机构上。在该装夹部6被夹持于工件装夹机构上时,通过将凸台部5搁置于工件装夹机构上,能够对工装的高度位置进行定位,避免第一管体2和载物台3的高度发生偏差而影响与射线源的高度匹配,还能够通过凸台部5与工件装夹机构的配合辅助校准工装,避免工装发生歪斜而影响中心校准。该第二管体4的下端与凸台部5的上表面连接。

24.如图1所示,该第一管体1可上下滑移地穿设于第二管体4中,该载物台3与第一管体1的顶部连接、并能放置待测工件,从而能够通过调节第一管体1的高度来调节载物台3的高度,使载物台3能够匹配不同的射线源,从而使该工装的通用性更好。该第二管体4上穿设有能与第一管体1的外周壁相抵的紧定螺钉8,从而能够锁定第一管体1的高度和载物台3的高度。该第一管体1的内部还设有金属丝2;具体地,该第一管体1和第二管体4均为塑料材质,注塑时,将金属丝2放置于第一管体1的模具中,将第一管体1直接注塑在金属丝2的外部。该金属丝2的密度为ρ1,第一管体1的密度为ρ2,且5≤ρ1/ρ2≤20,从而使该工装能够用于中心校准。需要检测工件时,使双源双探三维锥束ct设备上的工件装夹机构夹持住该工装的基座100,即可一次完成中心校准器和载物台3的装夹,再将待测工件放置于载物台3上,能够减少操作人员进出扫描室的频次,从而能够缩短检测时间,提高检测效率,还能够减少操作人员的工作量,使检测更加方便。为了使校准效果更好,该金属丝2的直径为d,且0.05mm≤d≤0.5mm。

25.该第一管体1的外周壁上设有刻度(图中未示出),该刻度(图中未示出)以第二管体4的长度值为初始刻度(图中未示出),该初始刻度(图中未示出)设于第一管体1的外周壁顶部,且刻度(图中未示出)沿第一管体1的长度方向从上到下依次增大,使第一管体1和第二管体4的交界处的刻度值为第一管体1的实际高度值,无需通过计算就能直接读取载物台3的高度,使操作人员能够更加便捷地获知载物台3的高度。具体地,本实施例中,第二管体4的外周壁上也设有刻度,第二管体4上的刻度范围为0~100mm,且从下到上依次增大。第一管体1上的刻度范围为100~200mm,且从上到下依次增大。

26.如图1所示,该载物台3通过铰链结构与第一管体1可转动地连接,从而便于调整载物台3的角度,使样品与射线中心束成一定角度,提高扫描图像的质量。具体地,该铰链结构包括第一连接部11、第二连接部31、螺钉71和锁紧螺母72,该第一连接部11设于第一管体1的顶部,该第二连接部31设于载物台3的底部,且第一连接部11和第二连接部31通过螺钉71铰接在一起。该锁紧螺母72与螺钉71连接,用于固定载物台3与水平方向的夹角α的范围,同时使载物台3与第一管体1可拆卸地连接,以便于根据待测工件的形状和尺寸更换不同的载物台3。具体地,0

°

≤α≤10

°

,从而能够提升待测工件的扫描效果。该载物台3呈下凹的碗状,从而使载物台3在倾斜时工件不容易脱离载物台3。

27.以上仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。