1.本发明涉及跨行业交叉学科燃煅烧技术领域,尤其涉及一种采用跨行业交叉学科亲合燃煅烧的方法。

背景技术:

2.环保的话题和工业历史相伴相生,而工业和环境两者并不是零和博弈,特别是生态工业概念的提出,颠覆了人们对传统工业的认知,它以节约资源、清洁生产和污染废弃物作为资源能源循环利用为特征,以现代科学技术为依托,运用生态规律、经济规律和系统工程的方法经营和管理的一种综合工业发展模式。在我国,改革开放四十年来,传统的粗放型发展方式已难以为继,资源环境的承载力已经达到或接近上限。生态工业文明开始走进人们视野,走入了工业发展的历史进程。

3.300多年前英国第一次工业革命给人类社会带来了巨大改变,大家耳闻目睹并且深刻感受到工业革命带来的经济增长和社会富足,但第一次工业革命后,世界经济的快速发展并没有一直持续,十九世纪、二十世纪不断爆发的世界性经济危机,更是暴露了经济社会发展中存在着难以调和的矛盾和问题,工业生产消耗了大量资源、能源,伴生出大量污染废弃物,资源和环境面临承载上限,成为世界经济发展的瓶颈。面对衰落中的世界经济,实体经济增长乏力,传统工业已经无能为力,产业转型升级势在必行。

4.对于煤炭供热发电的工艺过程中,燃煤是固定碳和可燃挥发物,燃烧发光发热只有300-400℃以上的温度,如再加入煤温度还可以升高,但实践证明固定碳和可燃挥发物仍然不能燃尽而残留下来,成为生态环境的污染废弃物。

5.在燃烧过程中,煤和原燃材料分别入窑,由于物料在窑内滚动前进,火焰从窑头中心的火嘴喷入窑内,物料与火焰接触不充分,导致热效率低,热损失大,更重要的是这样接触不充分的缓慢燃烧,实现不了传质、传热和动量传递最佳,热效率低,热损失大。

6.为了解决这个问题,需要找到一种采用跨行业交叉学科亲合燃煅烧的方法。

技术实现要素:

7.本发明的目的在于提供一种采用跨行业交叉学科亲合燃煅烧的方法,从而解决现有技术中存在的前述问题。

8.为了实现上述目的,本发明采用的技术方案如下:

9.一种采用跨行业交叉学科亲合燃煅烧的方法,包括以下步骤:

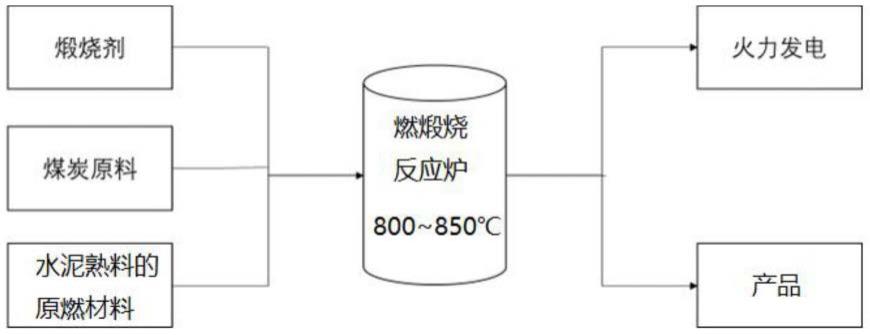

10.s1,原料准备:将水泥熟料的生态原燃材料、煅烧剂和煤炭原料按照水泥熟料的化学成分进行配比;

11.s2,粉碎研磨:将配比好的水泥熟料化学成分按照所需要的粒度要求进行粉碎;

12.s3,燃煅烧:将粉碎研磨后的水泥熟料的化学成分送入反应燃烧炉中,调节反应燃烧炉内的燃煅烧温度为800~850℃,使得反应物原料在反应燃烧炉内快速实现亲合燃煅烧,从而完成传质、传热和动量传递最佳;

13.s4,反应产物处理:反应过程中产生的大量热能用于实现火力发电,产生的固体产物作为包括但不限于水泥熟料或纳米产品输出。

14.优选的,步骤s1中所述的水泥熟料的化学成分配比按照硅酸盐贝利特水泥熟料的三个率值kh、sm、im进行配比,保证碳酸钙合格率90%以上。

15.优选的,所述kh的取值范围为0.7~0.8,sm的取值范围是2.4~2.6,im的取值范围是1.1~1.3。

16.优选的,所述水泥熟料原燃材料包括石灰石、粘土和铁粉,所述煅烧剂包括以钙质为主的工业废渣,与水泥熟料所用原燃材料化学成份相同,所述煤炭原料包括但不限于任意劣质煤。

17.优选的,所述粉碎研磨后的原料必须达到95%以上的粉碎颗粒为190~200目。

18.本发明的有益效果是:

19.本发明中提供一种采用跨行业交叉学科亲合燃煅烧的方法,使得生态的原燃材料在锅炉内实现燃烧物与反应物亲合燃煅烧,促成物理化学交叉融合迅速反应同时进行;反应过程中分解与化合、吸热与放热同时进行;实现传质、传热、动量传递最佳,反应速度最快;污染废弃物来不及形成,刚分解的新生态氧化物活性最高,动量最强之时,已转化为优质、高产、低消耗、无污染的水泥熟料产品,实现传统工业供热发电、水泥熟料生产转型为生态原燃材料燃煤供热、发电、水泥熟料及纳米产品等新材料低碳生态文明生产。

附图说明

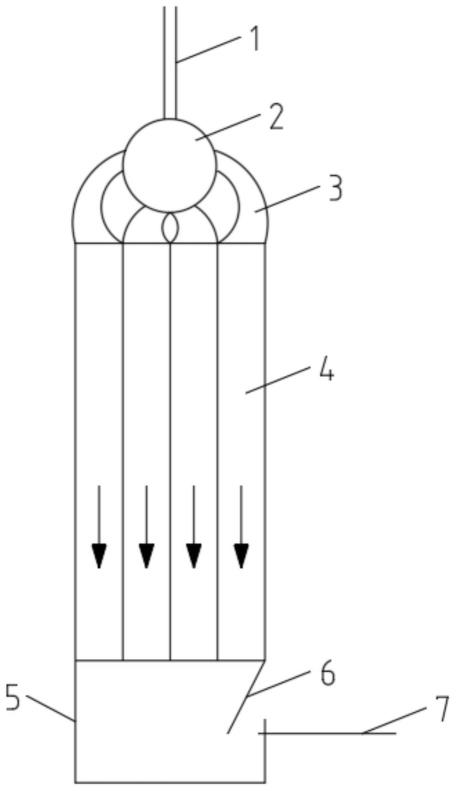

20.图1是本发明实施例1中提供的一种采用跨行业交叉学科亲合燃煅烧的方法反应示意图;

21.图2是现有技术中未加煅烧剂煤燃烧特性曲线;

22.图3是本技术中添加煅烧剂的生态原燃材料燃煅烧特性;

23.图4是现有技术中未加煅烧剂煤焦燃烬速率曲线;

24.图5是本技术中添加煅烧剂的生态原燃材料煤焦燃烬速率曲线。

具体实施方式

25.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施方式仅仅用以解释本发明,并不用于限定本发明。

26.实施例

27.本实施例提供了一种采用跨行业交叉学科亲合燃煅烧的方法,包括以下步骤:

28.s1,原料准备:将水泥熟料的生态原燃材料、煅烧剂和煤炭原料按照水泥熟料的化学成分进行配比;

29.s2,粉碎研磨:将配比好的水泥熟料化学成分按照所需要的粒度要求进行粉碎;

30.s3,燃煅烧:将粉碎研磨后的水泥熟料的化学成分送入反应燃烧炉中,调节反应燃烧炉内的燃煅烧温度为800~850℃,使得反应物原料在反应燃烧炉内快速实现亲合燃煅烧,从而完成传质、传热和动量传递最佳;

31.s4,反应产物处理:反应过程中产生的大量热能用于实现火力发电,产生的固体产

物作为包括但不限于水泥熟料或纳米产品输出。

32.步骤s1中所述的水泥熟料的化学成分配比按照硅酸盐贝利特水泥熟料的三个率值kh、sm、im进行配比,保证碳酸钙合格率90%以上。

33.所述kh的取值范围为0.7~0.8,sm的取值范围是2.4~2.6,im的取值范围是1.1~1.3。

34.所述水泥熟料的原燃材料包括石灰石、粘土和铁粉中的至少一种,所述煅烧剂包括以钙质为主的工业废渣,与水泥熟料所用原燃材料化学成份相同,所述煤炭原料包括但不限于任意劣质煤。

35.所述粉碎研磨后的原料必须达到95%以上的粉碎颗粒为190~200目。

36.经过实践和理论研究,本技术中将添加了煅烧剂生态原燃材料和未添加煅烧剂的普通原燃材料进行对比实验,分别进行了放热峰测试过程和煤焦燃烬率的测试过程,同时对生成的产物进行测试,测试的结果如图2-5所示,具体的结论如下:

37.1.生态原燃材料亲合燃煅烧有三个放热峰(图3),与不加煅烧剂的煤相比(图2),主峰能量更大,且多了两个放热峰,这三个放热峰的产生分别是:

38.①

主热峰(300—400℃):碳和可燃挥发物燃烧放热峰

39.②

第二热峰(500—600℃):固结脱硫形成硫酸盐类等矿物放热峰

40.(优势:氧化物在低温下分解活性高)

41.③

第三热峰(800—850℃):亲合燃煅烧形成硅酸盐矿物放热峰

42.(优势:硅酸盐矿物在低温下形成活性高)

43.2.加煅烧剂的生态原燃材料亲合燃煅烧(图5),较无煅烧剂的煤燃烧加快煤焦燃烬率(图4)1.3min,从而可确定生态原燃材料亲合燃煅烧较不加煅烧剂的煤燃烧会更快更加完全。

44.3.生态原燃材料“亲合燃煅烧”,使“固硫催化剂”强化固硫反应,不仅形成水泥熟料,而且形成稳定复合盐。

45.①

稳定复合盐3cao

·

3al2o3·

caso446.3c2s

·

3caso4·

caf247.2(2cao

·

sio2)

·

caso448.②

提高产品早强。

49.4.在“速烧速冷”燃煅烧过程中使c2s稳定在活性高的晶型。

50.①

β-c2s结晶小缺陷多,活性高

51.②

α-c2s或α

ˊ-c2s稳定

52.③

改善易烧性

53.④

提高了易磨性

54.⑤

c2s较c3s需水量少,减少制品的开裂

55.5.水硬性矿物恰逢刚分解的新生态氧化物活性最高、能量最强时形成,所以性能最佳,产量最高。

56.该发明专利实施的效果证明:生态原燃材料亲合颗粒,在特定的临界温度内低温亲合燃煅烧,有效利用亲合燃煅烧与物理化学反应同时进行释放出的资源、能源,降低nox排放,使固定碳、可燃挥发物、一氧化碳燃尽,13项污染废弃物在炉内直接速烧速冷成产品,

不仅代替了矿产资源能源,也从源头解决了污染问题。以废治废,变废为宝,做到了为企业排忧解难,创造资源能源,保护了生态环境,以最小成本产生了最大的经济效益、生态环境和社会效益。实施效果如下:

57.1.创造新的资源能源低碳治污幅度大

58.跨行业交叉学科技术理论体系中,燃烧物与反应物亲合燃煅烧的方法,开辟了物理化学交叉融合迅速反应的新突破、新纪元、新方法,也为跨行业交叉学科的实施指明了方向、提供了方法,不仅有效利用和创造资源能源,而且创造的新资源能源是投入资源能源的n倍以上,使传统工业文明转向了生态工业文明。

59.⑴

创造能源:缓慢燃烧转变为亲合燃煅烧创造的新能源,使锅炉本身节煤15%~20%,产品反应热创造的能源,节煤20%~25%。减少设备的散热节煤10%~15%,综合节煤45%~60%(还没计算传统水泥窑生产水泥熟料的煤耗),综合煤耗仅为272克标煤/kwh,这是75t/h~230t/h小型锅炉上实施取得的平均值,在大型机组实施将取得煤耗更少的效果;可提前20年达到发改委制定的燃煤发电节能目标300克标煤/kwh,领先于国际先进水平。

60.⑵

创造资源:亲合燃煅烧促成物理化学交叉融合迅速反应,改变了原有污染废弃物的属性,生成硅酸盐、硫铝酸盐和纳米新材料等产品,减少生产水泥熟料和治理污染废弃物所耗的资源能源,节省矿山资源的开采。

61.⑶

保护环境:物理化学交叉融合迅速反应使污染废弃物来不及形成,减排二氧化碳46%,固硫率97%以上,13项污染废弃物直接速烧成有高附加值的产品,解决了污染,实现了盈利治污,不仅将污染废弃物转化为产品,而且也省去建设两条治污生产线所需投入的设备和建设费以及排污烟囱,从而实现生态效益、经济效益和社会效益的更大丰收。

62.2.减少资金投入降低成本效益高

63.⑴

节省投资:用一条生产线可达到两条线以上的作用,再加传统工业生产线都要建两条治理污染的生产线,应是一条生产线达到和超过四条生产线的作用,节省占地和投资,省去治污生产线的建设和所有污染废弃物的治理费及资源能源消耗及占地;省去设备费、运行费、管理、储存、修建、人工等费用。

64.⑵

高效用煤:将煤、劣质煤(煤矸石、煤泥、油母页岩等低热值煤)配成生态原燃材料,在特定的临界温度内均能实现完全燃煅烧,既降低了燃煅烧温度及高温所耗能源,节约资源能源,保护了生产设备,同时也解决了劣质煤遍地自燃的问题。

65.⑶

高运转率:从源头治理了磨损、腐蚀,煅烧剂以钙质材料为主,降低熔融矿物的结渣、结焦、结皮,减少了设备停产损失和检修费用。

66.⑷

提高管理:生态原燃材料热、电、水泥熟料及新材料联产低碳生态工业产业链的实施,用微机和在线监测等现代化手段,使企业管理水平更上一层楼。

67.⑸

提高产量质量:燃烧物与反应物亲合燃煅烧,新生态氧化物活性最高、动量最强之时,已形成产品,其性能最佳、产量也最高,传统工业回转窑生产水泥熟料从入料到出料需1.5-2小时,窑外分解窑需要1小时左右,而采用这项技术的生产线只需几秒钟,并可生产特种水泥,尤其是生产含贝利特高的水泥,解决现有砼的收缩膨胀问题。

68.⑹

资源综合循环:充分、高质、高效利用资源能源,并通过物理化学交叉融合迅速反应创造出新的资源能源,不仅将生产中产生的污染废弃物直接速烧成产品,还可生产特

种水泥、砼及其它高品质的新材料。由于水泥熟料产品颗粒细,易磨性好,可加工成免震混凝土、高效混凝土和高新科技所需的纳米材料及制品,形成新材料用途更加广泛。从此再不为生态工业文明生产所耗资源能源所困扰,将创造出更多的资源能源为人类所用。

69.3.低碳生态工业文明生产前景好

70.如果我国传统工业燃煤供热发电与水泥熟料生产行业都使用该技术以2007年年鉴统计数字为准,每年可节煤4.61亿吨,占全国煤耗总量的25%,节省资源22亿吨/年,减排二氧化碳20亿吨/年,占全国二氧化碳总排放量34%,仅节省资源能源减排二氧化碳每年共创效益7516亿元。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。