1.本实用新型是生物质富氧气化制氢系统,属于制氢领域。

背景技术:

2.生物质催化气化制氢是指将预处理过的生物质原料,在空气、氧水蒸气等气化介质中加热到700℃以上,使生物质分解转化为富气体。目前,利用生物质富氧气化制氢时,产生的气体中混合有较多的杂质,影响后续的使用。

技术实现要素:

3.针对现有技术存在的不足,本实用新型目的是提供生物质富氧气化制氢系统,以解决上述背景技术中提出的问题,本实用新型实现对产生的气体进行除杂。

4.为了实现上述目的,本实用新型是通过如下的技术方案来实现:生物质富氧气化制氢系统,包括气化炉,所述气化炉风室的一次风道内安装轻柴油点火燃烧器,所述气化炉进料口处连接有将制备好的燃料送入气化炉内的给料系统,所述气化炉与燃气净化系统相连相通,所述燃气净化系统通过加压风机与湿气储气柜相连接,所述湿气储气柜通过压缩机与脱硫槽相连相通,所述脱硫槽与变换炉相连相通,所述变换炉通过锅炉给水预热器、脱盐水预热器、水冷器与psa提氢系统相连相通。

5.进一步地,所述给料系统包括炉前料仓,所述炉前料仓与气化炉相连相通,所述炉前料仓与螺旋给料机相连相通,所述螺旋给料机进料口处设有计量设备,所述计量设备与皮带输送机的出料端相匹配。

6.进一步地,所述气化炉通过管道连接有为调试提供气化空气的鼓风机,所述鼓风机与管道之间安装有用于控制管道通断的截止阀。

7.进一步地,所述燃气净化系统包括旋风分离器,所述气化炉与旋风分离器相连接,所述旋风分离器下部接回送装置,回送装置的下部接水冷螺旋冷灰机。

8.进一步地,所述旋风分离器与燃气-导热油换热器相连相通,所述燃气-导热油换热器与高温滤袋除尘器相连相通,所述高温滤袋除尘器通过仓泵与灰仓相连相通,所述燃气-导热油换热器与气化炉之间安装有蒸汽发生器。

9.进一步地,所述高温滤袋除尘器与湿气储气柜之间依次连接有水洗塔、电捕塔和脱硫塔。

10.进一步地,所述旋风分离器与细灰分离器相连相通,所述细灰分离器与灰仓相连相通。

11.进一步地,所述气化炉通过气泵与向气化炉内输送氧气的富氧制气系统相连相通。

12.进一步地,所述psa提氢系统包括吸附塔,所述变换炉通过锅炉给水预热器、脱盐水预热器、水冷器与吸附塔相连相通,所述吸附塔与氢气缓冲罐、解析气缓冲罐相连相通。

13.进一步地,所述吸附塔上连接有顺放气缓冲罐。

14.本实用新型的有益效果:

15.1、气化炉炉膛温度始终控制在750℃-800℃左右,并且控制气化风量,使炉膛区域内呈现高温少氧环境,生物质燃料在此通过干馏热解及化学氧化反应后产生含有一氧化碳、氢气、甲烷等气体成分的生物质气,高温燃气夹带固体粒子进入气化炉旋风分离器进行气固分离,分离下来的粒子进入回送装置,通过回料器从炉膛下部送至密相区以控制床温。

16.2、采用高温滤袋除尘器,使燃气中的粉尘<10mg/nm3,采用水洗 电捕焦 捕滴器工艺除木焦油并进行脱硫操作,满足制氢系统的要求。

附图说明

17.通过阅读参照以下附图对非限制性实施例所作的详细描述,本实用新型的其它特征、目的和优点将会变得更明显:

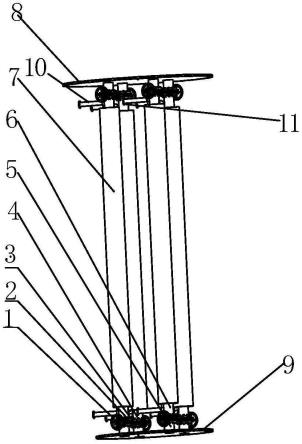

18.图1为本实用新型生物质富氧气化制氢系统中气化炉和燃气净化系统的装配示意图;

19.图2为本实用新型生物质富氧气化制氢系统中变换炉和psa提氢系统的装配示意示意图;

20.图中:1-气化炉、2-给料系统、3-旋风分离器、4-细灰分离器、5-燃气-导热油换热器、6-蒸汽发生器、7-高温滤袋除尘器、8-水洗塔、9-电捕塔、10-脱硫塔、11-湿气储气柜、12-加压风机、13-灰仓、14-气泵、15-富氧制气系统、16-压缩机、17-脱硫槽、18-变换炉、19-吸附塔、20-锅炉给水预热器、21-脱盐水预热器、22-水冷器、23-氢气缓冲罐、24-顺放气缓冲罐、25-解析气缓冲罐。

具体实施方式

21.为使本实用新型实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本实用新型。

22.请参阅图1,本实用新型提供一种技术方案:生物质富氧气化制氢系统,包括气化炉1,气化炉1自下而上依次为风室、密相区、悬浮段,在气化炉1风室的一次风道内布置0#轻柴油点火燃烧器,使气化炉1采用床下油点火,气化炉1进料口处连接有与气化炉1相连相通的炉前料仓,炉前料仓与螺旋给料机相连相通,螺旋给料机进料口处设有计量设备,计量设备与皮带输送机的出料端相匹配,将制备好的燃料及时准确地送入炉内,且送入量应与气化炉1运行负荷的要求一致,通过控制皮带输送机的输送,达到输送量可调,输送过程中处于密封状态,通过计量设备判断燃料的添加量,为调试方便,另设鼓风机作为正式运行前为调试系统提供气化空气,即打开连接气化炉1与鼓风机的管道上的截止阀,鼓风机工作使空气流入气化炉1内,气化炉1通过气泵14与向气化炉1内输送氧气的富氧制气系统15相连相通。

23.参阅图1和图2,气化炉1与旋风分离器3相连接,旋风分离器3下部接回送装置,回送装置的下部接水冷螺旋冷灰机,使最终排除的灰温度不大于100℃,旋风分离器3与燃气-导热油换热器5相连相通,燃气-导热油换热器5与高温滤袋除尘器7相连相通,高温滤袋除尘器7通过仓泵与灰仓13相连相通,通过仓泵把灰送到灰仓13,燃气-导热油换热器5与气化炉1之间安装有蒸汽发生器6,高温滤袋除尘器7与湿气储气柜11之间依次连接有水洗塔8、

电捕塔9和脱硫塔10,旋风分离器3与细灰分离器4相连相通,细灰分离器4与灰仓13相连相通,脱硫塔10通过加压风机12与湿气储气柜11相连接,湿气储气柜11通过压缩机16与脱硫槽17相连相通,脱硫槽17与变换炉18相连相通,变换炉18通过锅炉给水预热器20、脱盐水预热器21、水冷器22与吸附塔19相连相通,吸附塔19与氢气缓冲罐23、解析气缓冲罐25相连相通,吸附塔19上连接有顺放气缓冲罐24,气化炉1炉膛温度始终控制在750℃-800℃左右,并且控制气化风量,使炉膛区域内呈现高温少氧环境,生物质燃料在此通过干馏热解及化学氧化反应后产生含有一氧化碳、氢气、甲烷等气体成分的生物质气,气化炉1炉膛高度达20米左右,而炉膛内的燃气速度在3~4.5m/s,所以燃气能在炉膛内停留5~6秒,保证高的气化效率,然后高温燃气夹带固体粒子进入旋风分离器3进行气固分离,分离下来的粒子进入回送装置,通过回料器从炉膛下部送至密相区以控制床温,气化炉1采用干式出灰,灰的排放有三个途径:一是通过密相区底部的排渣管排放;二是通过分离器下部的回送装置下的水冷螺旋冷渣机排放;三是作为飞灰被布袋除尘器收集。

24.参阅图1和图2,压缩的原料气,经换热升温至250℃后,进入脱硫槽17,将总硫脱除至≤0.1ppm后,补入蒸汽,调解水/co比约3.5-4,再加热到350℃后,进入变换炉18上部,从中间出来的变换气经中间换热器与原料气降温后,进入变换炉18下部,将co变换至3%左右,与原料气换热降温后,再经锅炉给水预热器20、脱盐水预热器21、水冷器22降温分离水后进入吸附塔19。

25.虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。