1.本发明涉及化工废弃物、副产物资源化利用技术领域,尤其是回收化工生产过程中低沸点物质的方法、系统及其应用。

背景技术:

2.化工生产作为工业活动中不可或缺的一部分,其加工制成品保障了人们的正常生活,而化工生产过程往往伴随着副产物的产生,部分副产物可以在化工生产过程中进行直接二次利用,而大部分的化工副产物属于难以即时利用的“废弃物”,其中,附带有低沸点物质的化工副产物对环境的影响最为直接,例如,化工试剂生产过程中遗留的废水,食品添加剂生产过程中产生的废气。对于食品添加剂的加工而言,食品添加剂中的废气大多是一些调料的香气物质,其在60度左右便能呈现较高的挥发性,若是不对其进行排放干预,那么一旦废气进入到外界,则可能直接对该区域的空气造成气味干扰;对于化工试剂的加工而言,化工试剂中的氢氟酸,其沸点仅为20度左右,若是伴随废水暴露在空气中,那么也会使得该区域的空气被污染,从而引起进一步的危害扩散;目前这些低沸点物质的回收难点一方面在于生产过程中没有较好的方案进行即时回收处理,另一方面是成本和回收效益的不对等,因此,如何提高化工生产过程中的低沸点物质的回收及时性、可靠性和降低成本是非常具有现实意义的问题。

技术实现要素:

3.针对现有技术的情况,本发明的目的在于提供一种实施可靠、操作灵活、成本低、过程简单、可控且回收效果佳的回收化工生产过程中低沸点物质的方法、系统及其应用。

4.为了实现上述的技术目的,本发明所采用的技术方案为:

5.一种回收化工生产过程中低沸点物质的方法,其包括:

6.s01、对化工生产中含有低沸点物质的废弃工艺水和废气进行分别汇集;

7.s02、通过废气管道进行引导废气输送,然后竖直向下喷淋温度为0~15℃的水,使其与废气进行上下对流,使废气中的低沸点物质被喷淋水捕获并汇集至第一容器内形成第一液相物料;

8.s03、通过废水管道将废弃工艺水输送至加热釜中,然后以2.5t1~6.5t1的温度对加热釜进行加热,使废弃工艺水中的低沸点物质受热蒸发,再将蒸发的汽相物料进行冷凝处理后,汇集至第二容器内形成第二液相物料;其中,t1为低沸点物质的沸点或预设温度;

9.s04、以2.5t1~6.2t1的温度分别对第一液相物料和第二液相物料进行加热处理,然后将蒸发的汽相物料进行冷凝处理后,汇集至第三容器内形成第三液相物料;

10.s05、控制第三容器的温度,使其在[0.9t1,6.0t1]的温度区间内进行温度循环,温度循环过程中产生的汽相物质经冷凝后,汇集至第四容器内形成第四液相物料;

[0011]

s06、按预设时间周期对第三容器上部进行物料采样,分析其低沸点物质的含量,在低沸点物质含量低于预设要求且第三容器的温度在[2.5t1,6.0t1]时,从第三容器下部出

料并输送预设量的第三液相物料至加热釜中;

[0012]

s07、控制第四容器的温度,使其在[0.8t1,4.5t1]的温度区间内进行温度循环,温度循环过程中产生的汽相物质经冷凝后,在第四容器的温度下降至低于2.0t1时,将其回流至第四容器内,在汽相物质回流前,还将第四容器底部预设量的液相物质返输至第三容器中,同时使第四容器维持在预设液位区间;

[0013]

s08、按预设时间周期对第四容器中部进行物料采样,分析其低沸点物质的含量,在低沸点物质含量符合预设要求且第四容器的温度在[1.5t1,3.0t1]时,从第四容器中部出料并回收。

[0014]

作为一种较优的实施选择,优选的,本方案s02通过废气管道进行引导废气输送时,还对废气进行粉尘过滤。

[0015]

作为一种较优的实施选择,优选的,本方案s03通过废水管道将废弃工艺水输送至加热釜前,还通过滤网对废水进行固形物过滤。

[0016]

作为一种较优的实施选择,优选的,本方案s04按预设时间频率以2.5t1~6.2t1的温度分别对第一液相物料和第二液相物料进行加热处理预设时长后,将蒸发的汽相物料进行冷凝处理,再汇集至第三容器内形成第三液相物料;同时,将第一容器、第二容器下部预设量的第一液相物料、第二液相物料弃用并继续通过喷淋废气管道、加热加热釜对第一容器、第二容器补充第一液相物料、第二液相物料,使其液位达到预设高度范围,经排出的第一液相物料和第二液相物料在无害化处理后,外排。

[0017]

作为一种较优的实施选择,优选的,本方案s04所述第一容器内的第一液相物料和所述第二容器内的第二液相物料在加热过程中产生的汽相物料在冷凝后,在第三容器的温度下降至低于3.0t1时,再汇集至第三容器内形成第三液相物料,且在第三容器内液位高于预设值时,暂停加入。

[0018]

作为一种较优的实施选择,优选的,本方案s05所述第三容器在温度循环过程中产生的汽相物质经冷凝后,在第四容器的温度下降至低于2.0t1时,再汇集至第四容器内,且在第四容器内液位高于预设值时,暂停加入。

[0019]

作为一种较优的实施选择,优选的,本方案所述第一容器内的液位控制在70%~80%;

[0020]

所述第二容器内的液位控制在70%~80%;

[0021]

所述第三容器内的液位控制在75%~85%;

[0022]

所述第四容器内的液位控制在76%~82%。

[0023]

作为一种较优的实施选择,优选的,本方案s05所述第三容器在每次完成温度区间的温度循环时,还在第三容器内加入其容量5%且温度为2.5t1~3.5t1的水。

[0024]

作为一种较优的实施选择,优选的,本方案所述第三容器、第四容器通过在不同温度区间段内交替使用pid控制增量式和恒定pwm对其进行温度循环控制。

[0025]

基于上述,本发明方案还提供一种回收化工生产过程中低沸点物质的系统,其包括:

[0026]

废气管道,用于引导化工生产过程中含有低沸点物质的废气进行输送,其具有竖直段且所述废气管道中连接有辅助其输送废气的助力风机;

[0027]

喷淋装置,设置在废气管道的竖直段上部且用于对竖直段内的废气进行对流喷

淋;

[0028]

第一容器,设置在废气管道的竖直段下部且用于汇集经喷淋后的喷淋水,且形成第一液相物料;

[0029]

第一加热组件,连接在第一容器下部且用于对第一容器进行加热;

[0030]

废水管道,用于引导化工生产过程中含有低沸点物质的废水进行输送;

[0031]

加热釜,与废水管道连接且用于汇集含有低沸点物质的废水;

[0032]

加热套,设置在加热釜的侧壁且用于对加热釜进行加热;

[0033]

第二容器,与加热釜上端通过管道连接且用于汇集加热釜受热蒸发并经冷凝的液相物质;

[0034]

第二加热组件,连接在第二容器下部且用于对第二容器进行加热;

[0035]

第三容器,用于容置第一容器、第二容器蒸发后冷凝的液相物料,且汇集形成第三液相物料;

[0036]

第一冷凝组件,分别与第一容器、第二容器连接且用于将冷凝的液相物料输送至第三容器内;

[0037]

第三加热组件,连接在第三容器下部且用于对第三容器进行加热;

[0038]

第一制冷组件,连接在第三容器下部且用于对第三容器进行降温;

[0039]

第四容器,用于容置第三容器蒸发后冷凝的液相物料,且汇集形成第四液相物料;

[0040]

第二冷凝组件,分别与第三容器、第四容器连接且用于将冷凝的液相物料输送至第四容器内;

[0041]

第四加热组件,连接在第四容器下部且用于对第四容器进行加热;

[0042]

第二制冷组件,连接在第四容器下部且用于对第四容器进行降温;

[0043]

第三冷凝组件,与第四容器连接且用于将冷凝的液相物料回输至第四容器内;

[0044]

其中,所述第四容器底部还通过第一管道与第三容器连接,该第一管道上设有第一电控阀;第三容器底部还通过第二管道与加热釜连接,该第二管道上设有第二电控阀。

[0045]

基于上述,本发明方案还提供一种含低沸点物质废水、废气的资源化利用方法,其包括上述所述的回收化工生产过程中低沸点物质的方法,所述的含低沸点物质废水、废气为含香气物质的食品调料生产废水、废气或含氢氟酸的化工废水、废气。

[0046]

采用上述的技术方案,本发明与现有技术相比,其具有的有益效果为:本方案巧妙性通过对化工生产过程中的废气、废水进行汇集,然后通过不同容器、不同温度对废水、废气进行加热以回收其蒸发物,通过对蒸发物的汇集至第三容器、第四容器中,再通过再加热和回流实现对低沸点物质的间接回收,相较于传统技术方案采用化学药液进行反应的方式,本方案主要借助于加热、冷凝来实现物料的分离、提纯,而所产生废弃物中的低沸点物质能够大大降低,本方案不仅成本低且过程控制可靠、灵活,能够为化工生产中含有低沸点物质的废弃物进行资源化利用提供一种新思路和系统性方案。

附图说明

[0047]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以

根据这些附图获得其他的附图。

[0048]

图1为本发明方案方法的简要实施流程示意图;

[0049]

图2是本发明方案系统的简要连接原理示意图。

具体实施方式

[0050]

下面结合附图和实施例,对本发明作进一步的详细描述。特别指出的是,以下实施例仅用于说明本发明,但不对本发明的范围进行限定。同样的,以下实施例仅为本发明的部分实施例而非全部实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

[0051]

实施例1

[0052]

结合图1所示,本实施例方案一种回收化工生产过程中低沸点物质的方法,其主要用于氢氟酸生产时产生的废水、废气中的低沸点物质(主要为氟化氢和一些低沸点挥发性助剂成份)回收,其包括:

[0053]

s01、对氢氟酸生产中含有低沸点物质(主要包括氟化氢及其它低沸点氟化物)的废弃工艺水和废气进行分别汇集;

[0054]

s02、通过废气管道进行引导废气输送,然后竖直向下喷淋温度为0~15℃的水,使其与废气进行上下对流,使废气中的氟化氢及其它低沸点氟化物被喷淋水捕获并汇集至第一容器内形成第一液相物料;

[0055]

s03、通过废水管道将废弃工艺水输送至加热釜中,然后以110~130℃(即5.5t1~6.5t1)的温度对加热釜进行加热,使废弃工艺水中的低沸点物质受热蒸发,再将蒸发的汽相物料进行冷凝处理后,汇集至第二容器内形成第二液相物料;其中,t1为氟化氢的沸点(19.51℃,对其进行取整,将t1设为20),由于氟化氢易溶于水,其溶于水产生氢氟酸,而氢氟酸的沸点为105℃,因此,为了能够尽可能将第一容器、第二容器内的氟化氢以氢氟酸的形式进行转移,本步骤需要将加热温度控制在110~130℃,而对于一些溶于水后,依然具有较高挥发性的物质而言,其加热温度可以根据实际情况调低,例如2.5t1~5.0t1,以避免有其他挥发性杂质跟随蒸发的汽相物质被携带出;

[0056]

s04、以106~124℃(即5.3t1~6.2t1)的温度分别对第一液相物料和第二液相物料进行加热处理,然后将蒸发的汽相物料进行冷凝处理后,汇集至第三容器内形成第三液相物料;本方案所述第三容器内的液位控制在75%~85%;同样的,本步骤主要是基于氟化氢溶于水后形成的氢氟酸的沸点温度相对较高,因此,温度选定为5.3t1~6.2t1,而对于一些溶于水后,依然具有较高挥发性的物质而言,其加热温度可以根据实际情况调低,例如2.5t1~3.8t1,以避免有其他挥发性杂质跟随蒸发的汽相物质被携带出;

[0057]

s05、控制第三容器的温度,使其在[64~120]℃(即[3.2t1,6.0t1])的温度区间内进行温度循环,温度循环过程中产生的汽相物质经冷凝后,汇集至第四容器内形成第四液相物料;同样的,本步骤主要是基于氟化氢溶于水后形成的氢氟酸的沸点温度相对较高,因此,温度循环区间选定为[3.2t1,6.0t1],而对于一些溶于水后,依然具有较高挥发性的物质而言,其加热温度可以根据实际情况调低,例如0.9t1~3.0t1,以避免有其他挥发性杂质跟随蒸发的汽相物质被携带出;

[0058]

s06、按3h/次的预设时间周期对第三容器上部进行物料采样,分析其氟化氢的含

量,在氟化氢的含量低于预设要求(例如10、20、30、50、70、100或200mg/l时)且第三容器的温度在90~120℃(即[4.5t1,6.0t1])时,从第三容器下部出料并输送30%的第三液相物料至加热釜中;该方式能够将一些高沸点和高密度的物质进行输出,变向提高第三容器内氢氟酸的浓度;

[0059]

s07、控制第四容器的温度,使其在28~90℃即([1.4t1,4.5t1])的温度区间内进行温度循环,温度循环过程中产生的汽相物质经冷凝后,在第四容器的温度下降至低于40℃(即2.0t1)时,将其回流至第四容器内,在汽相物质回流前,还将第四容器底部10%液相物质返输至第三容器中,同时使第四容器维持在预设液位区间;本方案所述第四容器内的液位控制在76%~82%;由于第四容器内的氢氟酸浓度已经相对较高,因此,采用较大温差区间的温度循环能够使得部分会逸出的氟化氢被及时冷凝捕获和回流,同时,从底部排出部分液体有助于进一步提高第四容器内氢氟酸的浓度。

[0060]

s08、按2h/次预设时间周期对第四容器中部进行物料采样,分析其低沸点物质的含量,在低沸点物质含量符合预设要求(例如500、1000、1500、2000或3000mg/l时)且第四容器的温度在30~60℃([1.5t1,3.0t1])时,从第四容器中部出料并回收。

[0061]

由于废气和废水中可能会有掺杂固形物,为了避免其在进入到第一容器、第二容器内时,沉积在第一容器、第二容器底部且形成更多的杂质,作为一种较优的实施选择,优选的,本方案s02通过废气管道进行引导废气输送时,还对废气进行粉尘过滤;s03通过废水管道将废弃工艺水输送至加热釜前,还通过滤网对废水进行固形物过滤。

[0062]

由于经喷淋、蒸发捕获的第一液相物料、第二液相物料在加热一定时长后,其溶解的低沸点物质会跟随加热而不断减少,想要将其中的低沸点物质进行彻底回收是极为困难且不经济的,而本方案主要目的在于将其中大部分的低沸点物质进行回收,同时,经加热后的废水能够更方便于后续的污水处理,降低其处理难度和成本,因此,本方案s04按3h/次的预设时间频率以50~64℃(2.5t1~6.2t1的温度分别对第一液相物料和第二液相物料进行加热处理预设时长后,将蒸发的汽相物料进行冷凝处理,再汇集至第三容器内形成第三液相物料;同时,将第一容器、第二容器下部预设量的第一液相物料、第二液相物料弃用并继续通过喷淋废气管道、加热加热釜对第一容器、第二容器补充第一液相物料、第二液相物料,使其液位达到预设高度范围(例如70%~80%液位),经排出的第一液相物料和第二液相物料在无害化处理后,外排;本方案所述第一容器内的液位控制在70%~80%;所述第二容器内的液位控制在70%~80%。

[0063]

当物料在相对高温时,若加入温差较大的物料,则可能会导致大量杂质混入到蒸发的汽相物料中,为了尽量避免该情况,本方案s04所述第一容器内的第一液相物料和所述第二容器内的第二液相物料在加热过程中产生的汽相物料在冷凝后,在第三容器的温度下降至低于60℃(即3.0t1)时,再汇集至第三容器内形成第三液相物料,且在第三容器内液位高于预设值(75%~85%)时,暂停加入。

[0064]

同样的,本方案s05所述第三容器在温度循环过程中产生的汽相物质经冷凝后,在第四容器的温度下降至低于2.0t1时,再汇集至第四容器内,且在第四容器内液位高于预设值时,暂停加入。

[0065]

由于第一容器、第二容器蒸发后的汽相物质仍存有一定的杂质和其他离子,其经冷凝后,进入到第三容器中,为了便于对杂质进行稀释和同时去除一定量的阴阳离子,本方

案s05所述第三容器在每次完成温度区间的温度循环时,还在第三容器内加入其容量5%且温度为50~70℃(2.5t1~3.5t1)的水。

[0066]

由于经过多段蒸发和汇集,第三容器、第四容器内已经能够富集一定量的低沸点物质,通过对第三容器、第四容器进行温度循环的目的在于进一步提高其含有的氢氟酸浓度,使被回收捕获的氟化氢份量进一步提高,而第三容器、第四容器的温度控制灵活性和精准性也是较为重要的,作为一种较优的实施选择,优选的,本方案所述第三容器、第四容器通过在不同温度区间段内交替使用pid控制增量式和恒定pwm对其进行温度循环控制。

[0067]

具体的,第三容器在[64~120]℃(即[3.2t1,6.0t1])的温度区间内进行温度循环的方法为:通过在第三容器上设置多个温度传感器,然后实时获取第三容器内的温度,对其进行求取平均值,得实时温度t,在升温时,其遵循以下控制:

[0068]

a01、当t<64℃时,设置pwm输出占空比为100%对第三容器进行升温处理;

[0069]

a02、当t=64℃时,设置pwm输出占空比为85%对第三容器进行升温处理;

[0070]

a03、当75<t<90℃时,设置pwm输出占空比为75%对第三容器进行升温处理;

[0071]

a04、当t=90℃,pid控制介入,使第三容器温度在90℃维持5min,然后再设置pwm占空比为85进行升温;

[0072]

a05、当105<t≤120℃时,pid控制介入进行温度升温控制;且在温度达到120℃时,恒温10min。

[0073]

恒温结束后,进入降温程序,其遵循以下控制:

[0074]

a06、当90<t≤120℃时,pid控制介入进行温度降温控制;且在温度达到90℃时,恒温5min;

[0075]

a07、当70<t≤90℃时,设置pwm输出占空比为85%对第三容器进行降温处理;

[0076]

a08、当t≤70℃时,pid控制介入进行温度控制;且在温度达到60℃时,保持恒温,直至下一升温周期到来。

[0077]

其中,pid控制增量式为:

[0078]

δμ[n]=k

p

{e[n]-e[n-1]} kie[n] kd{e[n]-2e[n-1] e[n-2]};

[0079]

其中,δμ[n]为控制增量;k

p

为比例系数;ki为积分系数;kd为微分系数;e[n]为所述温度设定值与第n时刻所述温度平均值的差值;e[n-1]为所述温度设定值与第n-1时刻所述温度平均值的差值;e[n-2]为所述温度设定值与第n-2时刻所述温度平均值的差值;

[0080]

当t≤90℃时,pid的控制参数值分别为k

p

=190,ki=0.12,kd=490;

[0081]

当90℃<t时,pid的控制参数值分别为k

p

=118,ki=0.1,kd=360。

[0082]

第四容器在28~90℃即([1.4t1,4.5t1])的温度区间内进行温度循环的方法为:

[0083]

b01、当t<28℃时,设置pwm输出占空比为100%对第四容器进行升温处理;

[0084]

b02、当t=55℃时,设置pwm输出占空比为85%对第四容器进行升温处理;

[0085]

b03、当70<t<80℃时,设置pwm输出占空比为75%对第四容器进行升温处理;

[0086]

b04、当80≤t≤90℃时,pid控制介入进行温度升温控制;且在温度达到90℃时,恒温10min。

[0087]

恒温结束后,进入降温程序,其遵循以下控制:

[0088]

b05、当70<t≤90℃时,pid控制介入进行温度降温控制;且在温度达到70℃时,恒温5min;

[0089]

b06、当30<t≤70℃时,设置pwm输出占空比为85%对第四容器进行降温处理;

[0090]

b07、当t≤30℃时,pid控制介入进行温度控制;且在温度达到28℃时,保持恒温,直至下一升温周期到来。

[0091]

第四容器所采用的pid增量式公式与第三容器相同;除此之外,在pid控制参数方面:

[0092]

当t≤70℃时,pid的控制参数值分别为k

p

=180,ki=0.11,kd=480;

[0093]

当70℃<t时,pid的控制参数值分别为k

p

=116,ki=0.1,kd=355。

[0094]

本方案对第三容器、第四容器采用交替使用恒定pid参数和恒定pwm占空比的方式,在不同温度区间段通过不同的方式对容器进行加热,使得容器在不同温度区间下的温控速度或精度得以调整,令容器的温度循环更为精细化和灵活化,尤其是在升温效率优先时,通过恒定pwm的介入,能够有效提高升温效果,而在需要精准控制温度时,pid控制介入。

[0095]

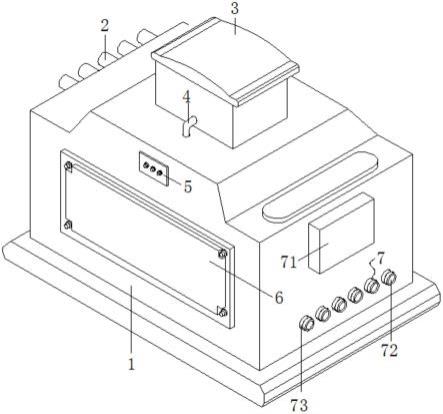

结合图2所示,基于上述,本实施例方案还提供一种回收化工生产过程中低沸点物质的系统,其包括:

[0096]

废气管道1,用于引导氢氟酸生产过程中含有低沸点物质(主要是氢氟酸和其他低沸点助剂成分)的废气进行输送,其具有竖直段11且所述废气管道1中连接有辅助其输送废气的助力风机12;

[0097]

喷淋装置2,设置在废气管道1的竖直段11上部且用于对竖直段11内的废气进行对流喷淋,喷淋装置2上端还设有引导未被喷淋捕获气体的引导风机,经引导出的气体经外部气体净化装置净化处理后,达标再排放;

[0098]

第一容器3,设置在废气管道1的竖直段11下部且用于汇集经喷淋后的喷淋水,且形成第一液相物料,为了便于定期排出第一容器3内的废弃物料,所述第一容器3下部还设有第一排废管33,第一排废管33上设有电控阀34;

[0099]

第一加热组件31,连接在第一容器3下部且用于对第一容器3进行加热;

[0100]

废水管道4,用于引导氢氟酸生产过程中含有低沸点物质(主要是氢氟酸和其他低沸点助剂成分)的废水进行输送;

[0101]

加热釜5,与废水管道4连接且用于汇集含有低沸点物质的废水,加热釜5下部设有第二排废管53,第二排废管53上设有电控阀54;

[0102]

加热套51,设置在加热釜5的侧壁且用于对加热釜5进行加热;

[0103]

第二容器6,与加热釜5上端通过管道52连接且用于汇集加热釜5受热蒸发并经冷凝的液相物质,其中,管道52接近第二容器的端部设有向下的弯曲段,该弯曲段内设有辅助冷凝的填料,汽相物质经填料后,液化成液相物质并进入到第二容器6内,第二容器下部设有第三排废管62,第三排废管62上设有电控阀63;

[0104]

第二加热组件61,连接在第二容器6下部且用于对第二容器6进行加热;

[0105]

第三容器8,用于容置第一容器3、第二容器6蒸发后冷凝的液相物料,且汇集形成第三液相物料;

[0106]

第一冷凝组件7,分别与第一容器3、第二容器6连接且用于将冷凝的液相物料输送至第三容器8内,具体的第一容器3、第二容器6上部通过管道32、64连接至第一冷凝组件7,然后再由冷凝组件通过管路连接至第三容器8上部,该管路上设有电控阀71;

[0107]

第三加热组件82,连接在第三容器8下部且用于对第三容器8进行加热;

[0108]

第一制冷组件83,连接在第三容器下部且用于对第三容器8进行降温;

[0109]

第四容器9,用于容置第三容器8蒸发后冷凝的液相物料,且汇集形成第四液相物料;

[0110]

第二冷凝组件81,分别与第三容器8、第四容器9连接且用于将冷凝的液相物料输送至第四容器9内,具体的第二冷凝组件81通过管道与第四容器9连接,该管道上设有电控阀85;

[0111]

第四加热组件92,连接在第四容器9下部且用于对第四容器9进行加热;

[0112]

第二制冷组件93,连接在第四容器9下部且用于对第四容器9进行降温;

[0113]

第三冷凝组件91,与第四容器9连接且用于将冷凝的液相物料回输至第四容器9内,具体的,第三冷凝组件91通过管道95与第四容器9上部连接,其管道95上设有电控阀96;

[0114]

其中,所述第四容器底部还通过第一管道97与第三容器8连接,该第一管道95上设有第一电控阀98;第三容器8底部还通过第二管道86与加热釜5连接,该第二管道86上设有第二电控阀88,第二管道86上还设有水泵87,以便于输送物料。

[0115]

实施例2

[0116]

本实施例与实施例1在装置上大致相同,其不同在于,本实施例用于食品调味剂生产中废水、废气中的含低沸点物质的回收,所述低沸点物质主要为含香气物质,由于食品添加剂中的香气物质在50度左右时,便能够呈现较好的挥发性以令人嗅觉感受到,因此,本实施方案与实施例的主要区别在于温度的控制上,本方案t1设定为30度,其方法大致包括如下步骤:

[0117]

s01、对食品调味剂生产中含有低沸点物质的废弃工艺水和废气进行分别汇集;

[0118]

s02、通过废气管道进行引导废气输送,然后竖直向下喷淋温度为0~15℃的水,使其与废气进行上下对流,使废气中的香气物质及其它低沸点物质被喷淋水捕获并汇集至第一容器内形成第一液相物料;

[0119]

s03、通过废水管道将废弃工艺水输送至加热釜中,然后以75~90℃(即2.5t1~3.0t1)的温度对加热釜进行加热,使废弃工艺水中的低沸点香气物质受热蒸发,再将蒸发的汽相物料进行冷凝处理后,汇集至第二容器内形成第二液相物料;由于香气物质大多难溶于水或可溶量有限,因此,为了能够尽可能将第一容器、第二容器内的香气物质进行蒸发出,本步骤需要将加热温度控制在75~90℃,其一方面能够避免水沸腾,另一方面能够加速香气物质逸出;

[0120]

s04、以75~90℃(即即2.5t1~3.0t1)的温度分别对第一液相物料和第二液相物料进行加热处理,然后将蒸发的汽相物料进行冷凝处理后,汇集至第三容器内形成第三液相物料;本方案所述第三容器内的液位控制在75%~85%;

[0121]

s05、控制第三容器的温度,使其在[27~90]℃(即[0.9t1,3.0t1])的温度区间内进行温度循环,温度循环过程中产生的汽相物质经冷凝后,汇集至第四容器内形成第四液相物料;

[0122]

s06、按3h/次的预设时间周期对第三容器上部进行物料采样,分析其香气物质的含量,在香气物质的含量低于预设要求(例如10、20、30、50、70、100或200mg/l时)且第三容器的温度在75~90℃(即[2.5t1,3.0t1])时,从第三容器下部出料并输送30%的第三液相物料至加热釜中;该方式能够将一些高沸点和高密度的物质进行输出,变向提高第三容器内

香气物质的浓度;

[0123]

s07、控制第四容器的温度,使其在24~75℃即([0.8t1,2.5t1])的温度区间内进行温度循环,温度循环过程中产生的汽相物质经冷凝后,在第四容器的温度下降至低于36℃(即1.2t1)时,将其回流至第四容器内,在汽相物质回流前,还将第四容器底部10%液相物质返输至第三容器中,同时使第四容器维持在预设液位区间;本方案所述第四容器内的液位控制在76%~82%。

[0124]

s08、按2h/次预设时间周期对第四容器中部进行物料采样,分析其香气物质的含量,在香气物质含量符合预设要求(例如500、1000、1500、2000或3000mg/l时)且第四容器的温度在45~48℃([1.5t1,1.6t1])时,从第四容器中部出料并回收。

[0125]

本实施例方案s04按3h/次的预设时间频率以75~90℃(即2.5t1~3.0t1)的温度分别对第一液相物料和第二液相物料进行加热处理预设时长后,将蒸发的汽相物料进行冷凝处理,再汇集至第三容器内形成第三液相物料;同时,将第一容器、第二容器下部预设量的第一液相物料、第二液相物料弃用并继续通过喷淋废气管道、加热加热釜对第一容器、第二容器补充第一液相物料、第二液相物料,使其液位达到预设高度范围(例如70%~80%液位),经排出的第一液相物料和第二液相物料在无害化处理后,外排;本方案所述第一容器内的液位控制在70%~80%;所述第二容器内的液位控制在70%~80%。

[0126]

当物料在相对高温时,若加入温差较大的物料,则可能会导致大量杂质混入到蒸发的汽相物料中,为了尽量避免该情况,本实施例方案s04所述第一容器内的第一液相物料和所述第二容器内的第二液相物料在加热过程中产生的汽相物料在冷凝后,在第三容器的温度下降至低于60℃(即2.0t1)时,再汇集至第三容器内形成第三液相物料,且在第三容器内液位高于预设值(75%~85%)时,暂停加入。

[0127]

同样的,本方案s05所述第三容器在温度循环过程中产生的汽相物质经冷凝后,在第四容器的温度下降至低于60℃(即2.0t1)时,再汇集至第四容器内,且在第四容器内液位高于预设值时,暂停加入。

[0128]

由于第一容器、第二容器蒸发后的汽相物质仍存有一定的杂质和其他离子,其经冷凝后,进入到第三容器中,为了便于对杂质进行稀释和同时去除一定量的阴阳离子,本方案s05所述第三容器在每次完成温度区间的温度循环时,还在第三容器内加入其容量5%且温度为45~60℃(1.5t1~2.0t1)的水。

[0129]

本实施例方案所述第三容器、第四容器通过在不同温度区间段内交替使用pid控制增量式和恒定pwm对其进行温度循环控制。

[0130]

具体的,第三容器、第四容器在升温时,通过pid增量式控制升温,在降温时,通过设置pwm占空比为85进行降温。

[0131]

其中,pid控制增量式为:

[0132]

δμ[n]=k

p

{e[n]-e[n-1]} kie[n] kd{e[n]-2e[n-1] e[n-2]};

[0133]

其中,δμ[n]为控制增量;k

p

为比例系数;ki为积分系数;kd为微分系数;e[n]为所述温度设定值与第n时刻所述温度平均值的差值;e[n-1]为所述温度设定值与第n-1时刻所述温度平均值的差值;e[n-2]为所述温度设定值与第n-2时刻所述温度平均值的差值;

[0134]

pid的控制参数值分别为k

p

=150,ki=0.11,kd=420。

[0135]

以上所述为本发明实施例,对于本领域的普通技术人员而言,根据本发明的教导,

在不脱离本发明的原理和精神的情况下凡依本发明申请专利范围所做的均等变化、修改、替换和变型,皆应属本发明的涵盖范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。