1.本实用新型涉及混合料称重技术领域,具体是指一种应用于混合料的自动称重设备。

背景技术:

2.目前,各种纤维、小颗粒、粉剂等混合料在模压成型时需要称重、分装、投料等过程;而现有的技术中称重、混料后的物料摊平后没有经过预压,因此物料仍然处于松散的状态,故不便于后期的物料输送以及以及影响产品的一致性同时也不便于进行模压,并且在落料时只固定在料盒的一处的进行落料,容易造成物料在一处进行堆积,降低摊平的效果,而且在落料的过程中容易产生粉尘,对空气造成污染,进而影响工人的健康,而且现有的库架上没有相应的自动提升装置,固在使用时桁架小车和提取料盒的机械手会存在干涉的状态,需要进行避让使用,从而降低了使用的效率。为此,提出一种应用于混合料的自动称重设备。

技术实现要素:

3.本实用新型的目的是为了解决以上问题而提出一种应用于混合料的自动称重设备。

4.为了达到上述目的,本实用新型提供了如下技术方案:一种应用于混合料的自动称重设备,包括固定框架、安装在固定框架上的秤料装置和桁架小车以及与桁架小车连接的库架;所述秤料装置包括依次安装在固定框架上的料仓、称重斗以及给料器;其特征是所述秤料装置还包括安装在固定框架上的预压机构、除尘结构以及铺料调节组件;所述预压机构包括预压驱动组件以及与预压驱动组件相连接的预压板组件;所述给料器与铺料调节组件相连接;所述桁架小车上安装有摊平机构;所述库架上安装有自动提升工装。

5.作为优选,所述称重斗上可活动安装有挡板;所述固定框架上与挡板相对应安装有若干个第一气缸,与称重斗相对应安装有称重传感器;所述除尘结构包括安装在固定框架上与称重斗相对应设置和安装在给料器上的除尘器以及连接称重斗与给料器的除尘通道。

6.作为优选,所述除尘通道上设有通料口以及设置在通料口周围的若干个吸尘口;所述除尘通道通过螺钉安装在固定框架上;所述除尘通道上还安装有下料刮板。

7.作为优选,所述给料器包括固定板、安装在固定板上的若干个下料仓以及安装在下料仓上的下固定板;所述给料器安装在铺料调节组件上;所述铺料调节组件包括安装在固定框架上的横向导轨和齿条以及安装在固定板上的第一电机;所述第一电机上安装有与齿条相啮合的齿轮;所述固定板上还安装有与横向导轨相适配的横向滑块。

8.作为优选,所述下固定板上还安装有第二电机和第二气缸;所述第二电机上安装有旋转轴;所述旋转轴上安装在若干个匀料齿轮并设置在下料仓内;所述第二气缸上连接有下料抽板。

9.作为优选,所述预压驱动组件包括安装在固定框架上的驱动电机、安装在驱动电机上的驱动螺杆以及安装在驱动螺杆上的驱动螺母座;所述预压板组件包括安装在驱动螺母座上的预压支架、安装在预压支架上的电磁铁以及安装在电磁铁上的物料预压板。

10.作为优选,所述桁架小车包括安装在固定框架上的桁架、可滑动安装在桁架上的滑动座;所述摊平机构安装在滑动座上;所述滑动座上还安装有第三电机和滑块;所述第三电机上安装有第三齿轮;所述固定框架上安装有与滑块相适配的导轨以及与第三齿轮相啮合的第三齿条。

11.作为优选,所述摊平机构包括安装在滑动座上的第四电机、安装在第四电机上的偏心凸轮和轴承以及可滑动安装在滑动座上的定位板;所述定位板上安装有摊平限位块、若干个第四滑块和定位轴;所述滑动座上安装有与第四滑块相适配的第四导轨。

12.作为优选,所述自动提升工装包括安装库架上的第五电机、从动轮、与第五电机连接的减速机、安装在减速机上的传动轴、安装在传动轴上的主动轮、安装在主动轮和从动轮之间的传动带以及安装在传动带上的提升板;所述提升板上安装有若干个第五气缸;所述第五气缸上安装有提升杆。

13.作为优选,所述库架上还安装有若干个第六气缸、纵向导轨和第六导轨;所述第六气缸上均连接有存放板;所述存放板上安装有与第六导轨相适配的第六滑块;所述提升板上安装有与纵向导轨相适配的纵向滑块;所述存放板上和提升板上均设有若干个放置定位柱。

14.本实用新型的有益效果:通过利用给料器与铺料调节组件,均匀的将称好的物料铺入料盒,并使用摊平机构和预压结构对分别落至料盒内的物料进行、铺平、预压,从而防止多层物料进行混合,提高物料的一致性;

15.通过利用除尘结构将落料时产生的粉尘进行吸附处理,从而保证生产环境空气的清洁;

16.通过铺料调节组件带动下料仓进行运动,摊平机构带动料盒进行运动,便于控制物料在料盒内的平整度,防止多种物料混合;

17.通过利用自动提升工装将装有物料的料盒自动存在在库架上,从而降低工人劳动强度。

附图说明

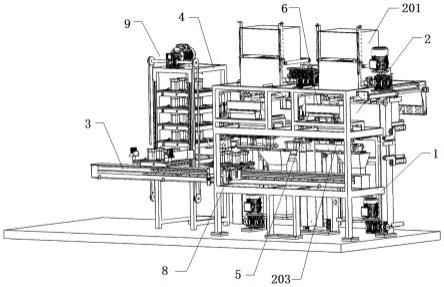

18.图1是本实用新型的结构示意图。

19.图2是本实用新型的局部结构示意图。

20.图3是本实用新型除尘通道的结构示意图。

21.图4是本实用新型给料器的结构示意图。

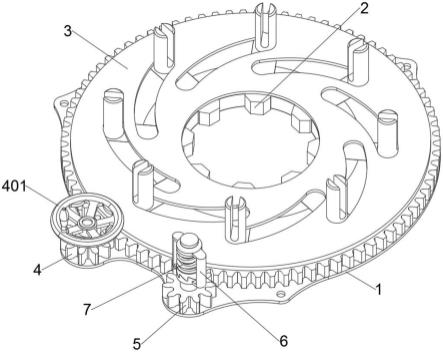

22.图5是本实用新型的局部结构示意图。

23.图6是本实用新型预压机构的结构示意图。

24.图7是本实用新型桁架小车的结构示意图。

25.图8是本实用新型桁架小车的局部结构示意图。

26.图9是本实用新型库架的结构示意图。

27.图10是本实用图9中a处的局部放大图。

28.图11是本实用新型库架的俯视图。

29.图例说明:1固定框架;2秤料装置;201料仓;202称重斗;203给料器;204挡板;205第一气缸;206称重传感器;207固定板;208下料仓;209下固定板;210第二电机;211第二气缸;212旋转轴;213匀料齿轮;214下料抽板;3桁架小车;301桁架;302滑动座;303第三电机;304滑块;305第三齿轮;306导轨;307第三齿条;4库架;401第六气缸;402纵向导轨;403第六导轨;404存放板;405第六滑块;5预压机构;501预压驱动组件;502预压板组件;503驱动电机;504驱动螺杆;505驱动螺母座;506预压支架;507电磁铁;508物料预压板;6除尘结构;601除尘器;602除尘通道;603通料口;604吸尘口;605下料刮板;7铺料调节组件;701横向导轨;702齿条;703第一电机;704齿轮;705横向滑块;8摊平机构;801第四电机;802偏心凸轮;803轴承;804定位板;805摊平限位块;806第四滑块;807定位轴;808第四导轨;9自动提升工装;901第五电机;902从动轮;903减速机;904传动轴;905主动轮;906传动带;907提升板;908第五气缸;909提升杆;910纵向滑块;911放置定位柱。

具体实施方式

30.下面我们结合附图对本实用新型所述的一种应用于混合料的自动称重设备。做进一步的说明。

31.参阅附图1-9所示,本实施例中一种应用于混合料的自动称重设备,包括固定框架1、安装在固定框架1上的秤料装置2和桁架小车3以及与桁架小车3连接的库架4;所述秤料装置2包括依次安装在固定框架1上的料仓201、称重斗202以及给料器203;其特征是所述秤料装置2还包括安装在固定框架1上的预压机构5、除尘结构6以及铺料调节组件7;所述预压机构5包括预压驱动组件501以及与预压驱动组件501相连接的预压板组件502;所述给料器203与铺料调节组件7相连接;所述桁架301小车3上安装有摊平机构8;所述库架4上安装有自动提升工装9;通过利用预压机构5对分别落至料盒内的物料进行预压,从而防止多层物料进行混合,提高物料的一致性;通过利用除尘结构6将落料时产生的粉尘进行吸附处理,从而保证生产环境空气的清洁;通过铺料调节组件7带动下料仓208进行运动,摊平机构8带动料盒进行运动,便于控制物料在料盒内的平整度,防止多种物料混合;通过利用自动提升工装9将装有物料的料盒自动存在在库架4上,从而降低工人劳动强度。

32.参阅附图1-3所示,所述称重斗202上通过销子可活动安装有挡板204;所述固定框架1上与挡板204相对应安装有若干个第一气缸205,与称重斗202相对应安装有称重传感器206;通过称重传感器206感应物料的重量,物料到达指定重量时,第一气缸205推动挡板204进行旋转,将称重斗202内的物料落至给料器203上,从而便于自动称料。

33.参阅附图2-3所述,所述除尘结构6包括安装在固定框架1上与称重斗202相对应设置和安装在给料器203上的除尘器601以及连接称重斗202与给料器203的除尘通道602;所述除尘通道602上设有通料口603以及设置在通料口603周围的若干个吸尘口604;所述除尘通道602通过螺钉安装在固定框架1上;所述除尘通道602上还安装有下料刮板605;通过利用除尘器601和除尘通道602上的吸尘口604将落料时产生的粉尘进行吸取,防止粉尘飘散在空气中,从而保证空气的清洁;通过利用下料刮板605将大块的物料刮动至下料仓208内,从而防止物料的浪费。

34.参阅附图4-5所示,所述给料器203包括固定板207、安装在固定板207上的若干个

下料仓208以及安装在下料仓208上的下固定板701;所述给料器203安装在铺料调节组件7上;所述铺料调节组件7包括安装在固定框架1上的横向导轨701和齿条702以及安装在固定板207上的第一电机703;所述第一电机703上安装有与齿条702相啮合的齿轮704;所述固定板207上还安装有与横向导轨701相适配的横向滑块705;所述下固定板701上还安装有第二电机210和第二气缸211;所述第二电机210上安装有旋转轴212;所述旋转轴212上安装在若干个出料齿轮213并设置在下料仓208内;所述第二气缸211上连接有下料抽板214;所述桁架小车3包括安装在固定框架1上的桁架301、可滑动安装在桁架301上的滑动座302;所述摊平机构8安装在滑动座302上;所述滑动座302上还安装有第三电机303和滑块304;所述第三电机303上安装有第三齿轮305;所述固定框架1上安装有与滑块304相适配的导轨306以及与第三齿轮305相啮合的第三齿条307;第二气缸211推动下料抽板214运动,打开下料仓208,同时第二电机210带动旋转轴212进行旋转,旋转轴212带动匀料齿轮213进行旋转控制下料仓208内的物料均匀的排出,第一电机703带动齿轮704旋转,齿轮704沿齿条702进行旋转并运动,带动下料仓208沿横向导轨306进行运动,同时三电机303带动第三齿轮305进行旋转,第三齿轮305沿第三齿条307进行运动并带动滑动座302左右运动,滑动座302带动料盒在下料仓208处进行左右运动,与下料仓208运动的方向形成十字交叉结构,从而将物料均匀的落至料盒内,控制物料在料盒内的平整度。

35.参阅附图6所示,所述预压驱动组件501包括安装在固定框架1上的驱动电机503、安装在驱动电机503上的驱动螺杆504以及安装在驱动螺杆504上的驱动螺母座505;所述预压板组件502包括安装在驱动螺母座505上的预压支架506、安装在预压支架506上的电磁铁507以及安装在电磁铁507上的物料预压板508;驱动电机503带动驱动螺杆504进行旋转,驱动螺杆504带动驱动螺母座505进行运动,驱动螺母座505带动预压支架506进行运动,预压支架506带动电磁铁507以及安装在电磁铁507上的物料预压板508进行运动对料盒内的每一种物料进行预压,从而防止多种物料混合,提高物料的一致性。

36.参阅附图7-8所示,第三电机303带动第三齿轮305进行旋转,第三齿轮305沿第三齿条307进行运动并带动滑动座302沿导轨306进行滑动输送物料,从而便于物料的输送。

37.参阅附图6-7所示,所述摊平机构8包括安装在滑动座302上的第四电机801、安装在第四电机801上的偏心凸轮802和轴承803以及可滑动安装在滑动座302上的定位板804;所述定位板804上安装有摊平限位块805、若干个第四滑块806和定位轴807;所述滑动座302上安装有与第四滑块806相适配的第四导轨808;第四电机801带动偏心凸轮802进行旋转,偏心凸轮802带动摊平限位块805进行运动,摊平限位块805带动定位板804沿第四导轨808进行往复运动对料盒内的物料进行摊平,保证料盒内物料的平整度。

38.参阅附图9-11所示,所述自动提升工装9包括安装库架4上的第五电机901、从动轮902、与第五电机901连接的减速机903、安装在减速机903上的传动轴904、安装在传动轴904上的主动轮905、安装在主动轮905和从动轮902之间的传动带906以及安装在传动带906上的提升板907;所述提升板907上安装有若干个第五气缸908;所述第五气缸908上安装有提升杆909;所述库架4上还安装有若干个第六气缸401、纵向导轨402和第六导轨403;所述第六气缸401上均连接有存放板404;所述存放板404上安装有与第六导轨403相适配的第六滑块405;所述提升板907上安装有与纵向导轨402相适配的纵向滑块910;所述存放板404上和提升板907上均设有若干个放置定位柱911;第五电机901通过减速机903带动传动轴904进

行旋转,传动轴904带动主动轮905进行旋转,主动轮905带动传动带906进行运动,传动带906动从动轮902进行旋转,同时带动提升板907沿纵向导轨402进行运动,从而便于物料的升降;通过第六气缸401带动存放板404沿第六导轨403进行运动,对物料进行存放和拿取。

39.本实用新型的工作过程,首先第六气缸401带动存放板404以及放置在存放板404上空的料盒沿第六导轨403往外运动,然后第五气缸908带动提升杆909运动,将料盒从存放板404上提起,同时第六气缸401带动存放板404往回运动,然后第五电机901通过减速机903带动传动轴904进行旋转,传动轴904带动主动轮905进行旋转,主动轮905带动传动带906进行运动,传动带906动从动轮902进行旋转,同时带动提升板907和放置在提升板907上的料盒沿纵向导轨402向下运动,直至将料盒输送至定位板804的上方,然后第五气缸908带动提升杆909运动,将料盒放置在定位板804上,并通过定位轴807将料盒定位在定位板804上,然后桁架小车3的第三电机303带动第三齿轮305进行旋转,第三齿轮305沿第三齿条307进行运动并带动滑动座302沿导轨306进行滑动将料盒送至下料仓208处,物料从料仓201内进入称重斗202内,通过称重传感器206感应物料的重量,当物料到达设置的重量时,第一气缸205推动挡板204进行旋转,打开称重斗202,物料从称重斗202经过除尘通道602上的通料口603进入下料仓208内,然后第二气缸211推动下料抽板214运动,打开下料仓208,同时第二电机210带动旋转轴212进行旋转,旋转轴212带动出料齿轮213进行旋转控制下料仓208内的物料匀速的排出,第一电机703带动齿轮704旋转,齿轮704沿齿条702进行旋转并运动,从而带动下料仓208沿横向导轨306进行运动,将物料均匀的落至料盒内,同时桁架小车3按上续方式带动料盒在下料仓208下进行左右运动,下料完成后第四电机801带动偏心凸轮802进行旋转,偏心凸轮802带动摊平限位块805进行运动,摊平限位块805带动定位板804沿第四导轨808进行往复运动控制物料在料盒内的平整度,在下料的过程中,除尘通道602上的吸尘口604以及称重斗202处和下料仓208处的除尘器601对下料所产生的粉尘进行吸取,然后桁架小车3按上续方式将料盒移动至预压机构5处,驱动电机503带动驱动螺杆504进行旋转,驱动螺杆504带动驱动螺母座505进行运动,驱动螺母座505带动预压支架506进行运动,预压支架506带动电磁铁507以及安装在电磁铁507上的物料预压板508向下运动对料盒内的物料进行预压,预压完成后,桁架小车3按上续方式将料盒移动其他下料仓208处按上述方式接收另一种物料,每次接收完物料后都需利用预压机构5进行预压,接料完成后,桁架小车3将料盒移动至库架4处,第五电机901通过减速机903带动传动轴904进行旋转,传动轴904带动主动轮905进行旋转,主动轮905带动传动带906进行运动,传动带906动从动轮902进行旋转,同时带动提升板907沿纵向导轨402向下运动,将提升板907上的放置定位柱安装至料盒上的定位孔内,然后第五气缸908带动提升杆909运动,将料盒从定位板804上提起,桁架小车3往回运动,然后安装上续方式料盒通过提升板907提升至放置的高度后,第六气缸401带动存放板404沿第六导轨403向外运动至料盒的底部,然后第五气缸908带动提升杆909运动将料盒放置在存放板404上,然后第六气缸401带动存放板404沿第六导轨403往回运动,将料盒进行存放。

40.上述实施例是对本实用新型的说明,不是对本实用新型的限定,任何对本实用新型简单变换后的方案均属于本实用新型的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。