1.本发明涉及环氧涂料技术领域,属于c09d163/00领域,具体涉及到一种无溶剂厚涂耐高温高压隔热环氧涂料及其应用。

背景技术:

2.传统的石化管道通常使用夹心结构的防腐层和绝热层复合层实现防护。虽然国外也有研究出一些反射隔热涂料用于钻井平台、油罐、石油管道等,然而其成分复杂,成本高。虽然国内也有团队研究了一些可以用于石油钢管的环氧涂料,例如,中国专利cn201610392446公开了一种韧性耐高温环氧粉末涂料,其中采用丁腈橡胶等对环氧树脂进行改性,打牌使用端羟基酚类固化剂或双氰胺以及咪唑类促进剂,实现了韧性涂层,得到了韧性好、粘结力优异的环氧粉末涂料。然而,一方面其需要进行大量的改性,工艺复杂,另一方面并没有考虑到涂层的抗压强度和隔热性能。因此,有必要研究同时具备优异的抗压强度、耐高温性能以及隔热性能的涂料产品。

技术实现要素:

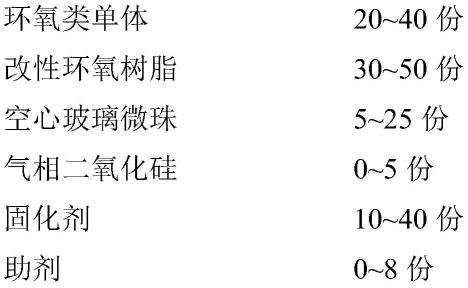

3.针对上述技术问题,本发明的第一方面提供了一种无溶剂厚涂耐高温高压隔热环氧涂料,其包括如下重量份的组分:

[0004][0005]

所述改性环氧树脂为端羟基聚醚砜改性环氧树脂。

[0006]

进一步的,无溶剂厚涂耐高温高压隔热环氧涂料包括如下重量份的组分:

[0007][0008][0009]

本发明中所述的环氧类单体是结构中含有环氧基团,能够参与固化反应的单体。

[0010]

本发明中的一些实施方式中,所述环氧类单体选自间苯二酚二缩水甘油醚、液体酚醛环氧树脂、四缩水甘油基1,3-间苯二甲胺、4,5-环氧环己烷-1,2-二甲酸二缩水甘油酯、四缩水甘油基-4,4'-亚甲基双苯胺中的一种或多种。

[0011]

进一步的,所述环氧类单体的数均分子量不高于1000;优选的,其数均分子量不高于700。

[0012]

进一步的,所述环氧类单体为液体酚醛环氧树脂。

[0013]

进一步的,所述液体酚醛环氧树脂为低粘度液体酚醛环氧树脂。

[0014]

进一步的,所述低粘度液体酚醛环氧树脂在25℃下的粘度为6000~7800cps(根据astm d2196测试)。

[0015]

本技术的所述低粘度液体酚醛环氧树脂可以采用包括但不限于瀚森的162牌号的多功能环氧酚醛酚醛树脂(环氧当量值166~178g/eq)产品。

[0016]

本发明中所述的改性环氧树脂为聚砜改性环氧树脂,通过对常规环氧树脂结构的改进,利用聚砜的结构特点,使改性后的环氧树脂具备更好的韧性和耐温性能。进一步的,其中所述的聚砜为聚醚砜。

[0017]

作为本发明一种优选的技术方案,所述端羟基聚醚砜改性环氧树脂的原料包括三缩水甘油基对氨基苯酚环氧树脂与端羟基聚醚砜,其中环氧基团与端羟基的摩尔比例为2:(0.8~1.2)。

[0018]

进一步的,所述三缩水甘油基对氨基苯酚环氧树脂的粘度为1500~5000mpa.s/25℃。可示例的,所述三缩水甘油基对氨基苯酚环氧树脂的粘度可以为1500~3000mpa.s、3000~5000mpa.s等。

[0019]

进一步的,所述三缩水甘油基对氨基苯酚环氧树脂的环氧当量为100~130g.eq-1

。

[0020]

本发明中所述的三缩水甘油基对氨基苯酚环氧树脂可以选用络合化学(上海)有限公司的牌号为epm-426、epm-386、epm-304等产品。

[0021]

进一步的,所述改性环氧树脂的制备方法包括如下步骤:

[0022]

将三缩水甘油基对氨基苯酚环氧树脂与端羟基聚醚砜在催化剂三苯基磷存在下,120-140℃加热反应,通过测试混合物环氧值确定反应终点。

[0023]

其中的三苯基磷的用量为催化剂量即可,一般用量为三缩水甘油基对氨基苯酚环氧树脂用量的0.2~1wt%。

[0024]

本发明中所述改性环氧树脂含量至少占所述无溶剂厚涂耐高温高压隔热环氧涂料原料总质量的30wt%;优选的,其含量至少占无溶剂厚涂耐高温高压隔热环氧涂料原料总质量的40wt%;优选的,其含量至少占无溶剂厚涂耐高温高压隔热环氧涂料原料总质量的38~45wt%。可以示例的,所述改性环氧树脂含量占所述无溶剂厚涂耐高温高压隔热环氧涂料原料总质量的30wt%、31wt%、32wt%、33wt%、34wt%、35wt%、36wt%、37wt%、38wt%、39wt%、40wt%、41wt%、42wt%、43wt%、44wt%、45wt%等。

[0025]

申请人在完成本发明的过程中发现通过将本技术的部分环氧类单体替换成端羟基聚醚砜改性环氧树脂后可以显著改善涂层在200℃下的耐受性,使之在高温下能够保持涂层的完整,以及对金属等基材表面的有力附着和粘结性,尤其是在采用端羟基聚醚砜改性三缩水甘油基对氨基苯酚环氧树脂时,上述效果尤为明显。由于端羟基聚醚砜结构中含有与三缩水甘油基对氨基苯酚环氧树脂相同的苯环结构,因此两者之间具有好的相容性,

有效避免在反应过程中出现相分离,或者两种单体反应不充分,反应程度不高等问题。与此同时,端羟基聚醚砜结构中的羟基与环氧树脂反应,增加了树脂微观交联程度,使涂料在固化时形成更加致密的涂层,有助于保证在高温下涂层的完整性。此外,三缩水甘油基对氨基苯酚环氧树脂在涂料进行固化时,交联密度较大,而羟基聚醚砜的引入使其在涂层微观结构中随机穿插,使涂料体系的自由体积减少,有助于排除基材与涂层界面上的气体,使涂料组分能够充分的铺展在基材表面,增加与基材之间的粘结力和附着性,从而进一步改善其在高温环境下的耐受性。

[0026]

作为本发明一种优选的技术方案,所述空心玻璃微珠的密度为0.45~0.65g/cc。

[0027]

进一步的,所述空心玻璃微珠的密度可以为0.6g/cc、0.46g/cc等。

[0028]

进一步的,所述空心玻璃微珠的中位粒径d50为15~35μm。

[0029]

进一步的,所述空心玻璃微珠的中位粒径d50可以为16μm、20μm、30μm等。

[0030]

进一步的,所述空心玻璃微珠的抗压强度不低于65mpa。

[0031]

进一步的,所述空心玻璃微珠的抗压强度不低于105mpa。

[0032]

进一步的,所述空心玻璃微珠的抗压强度可以为110mpa、124mpa、192mpa等。

[0033]

本发明中的所述空心玻璃微珠可以采用市面上的相关产品,包括但不限于3m对的牌号为s60、s60hs、im16k、im30k等碱石灰硼硅酸盐玻璃微球。

[0034]

申请人在本技术的涂料体系中加入适量的空心玻璃微珠,有助于降低涂层的隔热系数,能够更好的对石化管道进行保护。与此同时,申请人预料不到的发现,通过对空心玻璃微珠的密度、中位粒径和含量等参数的调控,有助于提高其抗压强度。由于本技术的空心玻璃微珠分散在环氧树脂体系中,而由于玻璃微珠的空心结构能够起到很好的隔热效果,从而有助于降低隔热系数。然而由于空心玻璃微珠是无机组分,与本体系中的环氧树脂等组分之间存在较大的相容性问题,不能很好的均匀分散,从而在涂层内部形成不均匀的应力集中点,这些应力集中点在高压条件下促使涂层的碎裂,从而不能保证涂层的完整性。而通过对其含量、密度和粒径等参数的调控,有助于改善其在体系中的分散性,其中采用较小密度的空心玻璃微珠时,物料在混合后中空心玻璃微珠易于迁移至涂层表面,导致在其表面形成大量的空心玻璃微珠,而内部空心玻璃微珠含量确很好,而当其粒径过大时,其与体系中的其它组分之间的融合程度较低,影响涂层的致密度。此外,如若上参数调整不当也会造成在高压下空心玻璃微珠结构的破损和塌陷,从而直接造成涂层的开裂和破碎。

[0035]

作为本发明一种优选的技术方案,所述气相二氧化硅的比表面积不低于90m2/g。

[0036]

进一步的,所述气相二氧化硅的比表面积为90~130m2/g。

[0037]

进一步的,所述气相二氧化硅的中位粒径为10~40nm。

[0038]

进一步的,所述气相二氧化硅的中位粒径为10~25nm。

[0039]

本发明的所述气相二氧化硅可以采用包括但不限于赢创r972等市面上的产品。

[0040]

本技术中采用也定比表面积和粒径的气相二氧化硅,有效降低涂层的隔热系数。此外将气相二氧化硅充分混合在环氧类单体、改性环氧树脂等组分中,随机穿插在上述组分与固化剂反应形成的交联网络内,固化网络的结构,使之具备更高的内聚强度,可以承受更高的压力,从而提高其抗压强度。与此同时,特定结构的气相二氧化硅还能阻碍热量的传递,避免高温对涂层微观结构的影响,进一步改善涂层在高温下的抗压强度。而且在气相二氧化硅、空心玻璃微珠、改性环氧树脂等组分之间的协同作用之下,有效巩固交联网络的均

匀性以及网络其强度,是涂层具备更高的致密度和强度,从而有效改善耐高温特性和抗压强度。尤其是在涂刷厚度厚达2000μm时,通过上述协同作用,有效保证涂层结构的稳定性和致密度,对其耐高温、抗高压性能的提升尤为关键。

[0041]

本发明中的所述固化剂为与体系中的环氧类单体以及改性环氧树脂等成分结构中的环氧基团反应,开环交联固化的组分,可以采用本领域的常规固化剂,包括但不限于胺类固化剂、酸酐类固化剂等。

[0042]

在一些实施方式中,所述固化剂选用胺类固化剂。可选的,所述胺类固化剂可以为脂肪族胺类固化剂、芳香族胺类固化剂。可示例的,包括但不限于乙二胺、二乙烯三胺、己二胺、间苯二胺、苯二甲胺甲胺、乙胺、二甲胺、三甲胺、二乙胺、三乙胺、对羟基二苯胺、二苯基乙胺、二苄胺、苯胺、环己胺、异丁胺等。

[0043]

作为本发明一种优选的技术方案,所述固化剂为芳香胺类固化剂。

[0044]

进一步的,所述芳香胺类固化剂可以采用间苯二胺、苯二甲胺甲胺、对羟基二苯胺、二苯基乙胺、二苄胺、苯胺、异佛尔酮二胺、二氨基二苯基甲烷中的一种或多种。

[0045]

进一步的,所述固化剂为亚甲基二苯胺低聚物、间苯二胺和二胺基二苯基酚的混合物;进一步的,所述亚甲基二苯胺低聚物、间苯二胺和二胺基二苯基酚的质量比例为(35~45):(50~60):5;进一步优选的,所述亚甲基二苯胺低聚物、间苯二胺和二胺基二苯基酚的质量比例为40:55:5。其中所述亚甲基二苯胺低聚物为甲醛与苯胺的聚合物,cas:25214-70-4,购自源叶生物t25239。

[0046]

本发明中的所述助剂包括但不限于色浆,可以用于调整涂料的颜色,可以采用经过调色的复合色浆;消泡剂,可以在本体系中加入适量的有机硅消泡剂,在混合物料时降低产生的气泡含量,消除气泡,改善制备设施工工艺;流平剂,通过添加本领域常规的流平剂,使环氧涂料在施工过程中改善流平性能,提高对基材的粘结强度;增稠剂,本体系中可以添加适量的卡波姆等成分用于调节涂料的稠度,使之具备一定的触变性,有助于改善防垂挂性能;分散剂,本体系中可以添加适量的常规表面活性剂成分,用于改善体系中物料之间的充分的相互分散;附着力促进剂,本体系中可以通过加入适量的硅烷偶联剂等能够改善涂料对基材表面附着的成分。

[0047]

进一步优选的,所述流平剂为有机硅氧烷共聚物。

[0048]

进一步优选的,所述有机硅氧烷共聚物在25℃下的粘度为50~150cst。

[0049]

本发明中的所述流平剂可以采用gs化学的gs-2014产品。

[0050]

本发明中的所述环氧涂料将所有原料共混后在基材表面上涂刷,室温下放置一段时间,使涂层定型,防止升温固化时涂层流挂,然后升温至80℃左右,固化45~120min,然后进一步升温至140~160℃固化2~4小时即可。此外,本技术的无溶剂厚涂耐高温高压隔热环氧涂料在夏季时可以正常喷涂,冬季时原料可以加热至40~50℃(即加热到50℃喷涂,出料温度在40℃左右)使用,在此温度下喷涂后涂层触变性好,不流挂。

[0051]

本发明的第二个方面提供了如上所述的无溶剂厚涂耐高温高压隔热环氧涂料的应用,其应用于石化管道领域。

[0052]

本发明提供的技术方案具有如下技术效果:

[0053]

本发明提供的环氧涂料能够立面单道喷涂很厚的涂层,涂层厚度厚达2000μm不流挂。而且,与此同时,本技术的环氧涂料具有优异的耐高温高压性能,可以在200℃下处理处

理几十分钟后依然保持很好的涂层完整性,不发生开裂或涂层的脱落,同时在此基础上进一步加压,可以在强度为70~100mpa的压力下进一步保持涂层完整并且牢固黏贴基材。此外,本发明的环氧涂料在具备上述的耐高温高压性能的同时,还具有还具有优异的隔热性能,隔热系数低达0.06w/m

·

k,广泛应用于石化管道等技术领域中。

具体实施方式

[0054]

如下实施例中的环氧涂料将其中的原料组分共混后在基材表面上涂刷,涂刷厚度约2000μm,室温下放置一段时间,使涂层定型,防止升温固化时涂层流挂,然后升温至80℃左右,固化60min,然后进一步升温至150℃固化3小时后得到相应的固化涂层。其中所做的性能测试,是将附着有固化后涂层的基材放置在恒温恒压釜中进行相应的测试。

[0055]

实施例1

[0056]

本实施例提供了一种无溶剂厚涂耐高温高压隔热环氧涂料,其包括如下重量份的组分:

[0057][0058][0059]

所述环氧类单体为瀚森的162的多功能环氧酚醛酚醛树脂(粘度@25℃:6000-7800cps,环氧当量(g/eq.):166-178);所述空心玻璃微珠为3m对的牌号为s60hs的碱石灰硼硅酸盐玻璃微球(密度为0.6g/cc,中位粒径d50为30μm);所述气相二氧化为赢创r972(中位粒径约为16nm,比表面积约为110m2/g);所述流平剂为gs化学的gs-2014(25℃下的粘度约为100cst);所述消泡剂为byc-1800有机硅消泡剂;所述固化剂为亚甲基二苯胺低聚物、间苯二胺和二胺基二苯基酚的混合物,其质量比例为40:55:5,其中所述亚甲基二苯胺低聚物为甲醛与苯胺的聚合物,cas:25214-70-4,购自源叶生物t25239;所述改性环氧树脂为端羟基聚醚砜改性环氧树脂,其制备方法包括如下步骤:

[0060]

将三缩水甘油基对氨基苯酚环氧树脂(epm-386,粘度约4000mpa.s,环氧当量约为120g.eq-1

)与端羟基聚醚砜以环氧基团与端羟基的摩尔比例为2:1的比例加入到反应器中,搅拌混合后加入0.8wt%的三苯基磷催化剂(三苯基磷的含量为三缩水甘油基对氨基苯酚环氧树脂质量的0.8wt%)搅拌混合,130℃加热反应2小时后降至室温,得到所述改性环氧树脂。

[0061]

实施例2

[0062]

本实施例提供了一种无溶剂厚涂耐高温高压隔热环氧涂料,其包括如下重量份的

组分:

[0063][0064][0065]

所述环氧类单体为瀚森的162的多功能环氧酚醛酚醛树脂(粘度@25℃:6000-7800cps,环氧当量(g/eq.):166-178);所述空心玻璃微珠为3m对的牌号为s60hs的碱石灰硼硅酸盐玻璃微球(密度为0.6g/cc,中位粒径d50为30μm);所述气相二氧化为赢创r972(中位粒径约为16nm,比表面积约为110m2/g);所述流平剂为gs化学的gs-2014(25℃下的粘度约为100cst);所述消泡剂为byc-1800有机硅消泡剂;所述固化剂为亚甲基二苯胺低聚物、间苯二胺和二胺基二苯基酚的混合物,其质量比例为40:55:5,其中所述亚甲基二苯胺低聚物为甲醛与苯胺的聚合物,cas:25214-70-4,购自源叶生物t25239。

[0066]

实施例3

[0067]

本实施例提供了一种无溶剂厚涂耐高温高压隔热环氧涂料,其包括如下重量份的组分:

[0068][0069]

所述环氧类单体为瀚森的162的多功能环氧酚醛酚醛树脂(粘度@25℃:6000-7800cps,环氧当量(g/eq.):166-178);所述空心玻璃微珠为3m对的牌号为k37的碱石灰硼硅酸盐玻璃微球(密度为0.37g/cc,中位粒径d50为40μm);所述气相二氧化为赢创r972(中位粒径约为16nm,比表面积约为110m2/g);所述流平剂为gs化学的gs-2014(25℃下的粘度约为100cst);所述消泡剂为byc-1800有机硅消泡剂;所述固化剂为亚甲基二苯胺低聚物、间苯二胺和二胺基二苯基酚的混合物,其质量比例为40:55:5,其中所述亚甲基二苯胺低聚物为甲醛与苯胺的聚合物,cas:25214-70-4,购自源叶生物t25239;所述改性环氧树脂为端羟基聚醚砜改性环氧树脂,其制备方法包括如下步骤:

[0070]

将三缩水甘油基对氨基苯酚环氧树脂((epm-386,粘度约4000mpa.s,环氧当量约为120g.eq-1

))与端羟基聚醚砜以环氧基团与端羟基的摩尔比例为2:1的比例加入到反应器中,搅拌混合后加入0.8wt%的三苯基磷催化剂(三苯基磷的含量为三缩水甘油基对氨基苯酚环氧树脂质量的0.8wt%)搅拌混合,130℃加热反应2小时后降至室温,得到所述改性环氧树脂。

[0071]

实施例4

[0072]

本实施例提供了一种无溶剂厚涂耐高温高压隔热环氧涂料,其包括如下重量份的组分:

[0073][0074]

所述环氧类单体为瀚森的162的多功能环氧酚醛酚醛树脂(粘度@25℃:6000-7800cps,环氧当量(g/eq.):166-178);所述空心玻璃微珠为3m对的牌号为s60hs的碱石灰硼硅酸盐玻璃微球(密度为0.6g/cc,中位粒径d50为30μm);所述流平剂为gs化学的gs-2014(25℃下的粘度约为100cst);所述消泡剂为byc-1800有机硅消泡剂;所述固化剂为亚甲基二苯胺低聚物、间苯二胺和二胺基二苯基酚的混合物,其质量比例为40:55:5,其中所述亚甲基二苯胺低聚物为甲醛与苯胺的聚合物,cas:25214-70-4,购自源叶生物t25239;所述改性环氧树脂为端羟基聚醚砜改性环氧树脂,其制备方法包括如下步骤:

[0075]

将三缩水甘油基对氨基苯酚环氧树脂(epm-386,粘度约4000mpa.s,环氧当量约为120g.eq-1

)与端羟基聚醚砜以环氧基团与端羟基的摩尔比例为2:1的比例加入到反应器中,搅拌混合后加入0.8wt%的三苯基磷催化剂(三苯基磷的含量为三缩水甘油基对氨基苯酚环氧树脂质量的0.8wt%)搅拌混合,130℃加热反应2小时后降至室温,得到所述改性环氧树脂。

[0076]

实施例5

[0077]

本实施例提供了一种无溶剂厚涂耐高温高压隔热环氧涂料,其包括如下重量份的组分:

[0078][0079]

所述环氧类单体为瀚森的162的多功能环氧酚醛酚醛树脂(粘度@25℃:6000-7800cps,环氧当量(g/eq.):166-178);所述气相二氧化为赢创r972(中位粒径约为16nm,比表面积约为110m2/g);所述流平剂为gs化学的gs-2014(25℃下的粘度约为100cst);所述消泡剂为byc-1800有机硅消泡剂;所述固化剂为亚甲基二苯胺低聚物、间苯二胺和二胺基二苯基酚的混合物,其质量比例为40:55:5,其中所述亚甲基二苯胺低聚物为甲醛与苯胺的聚合物,cas:25214-70-4,购自源叶生物t25239;所述改性环氧树脂为端羟基聚醚砜改性环氧树脂,其制备方法包括如下步骤:

[0080]

将三缩水甘油基对氨基苯酚环氧树脂(epm-386,粘度约4000mpa.s,环氧当量约为120g.eq-1

)与端羟基聚醚砜以环氧基团与端羟基的摩尔比例为2:1的比例加入到反应器中,搅拌混合后加入0.8wt%的三苯基磷催化剂(三苯基磷的含量为三缩水甘油基对氨基苯酚环氧树脂质量的0.8wt%)搅拌混合,130℃加热反应2小时后降至室温,得到所述改性环氧树脂。

[0081]

实施例6

[0082]

本实施例提供了一种无溶剂厚涂耐高温高压隔热环氧涂料,其包括如下重量份的组分:

[0083][0084]

所述环氧类单体为瀚森的162的多功能环氧酚醛酚醛树脂(粘度@25℃:6000-7800cps,环氧当量(g/eq.):166-178);所述空心玻璃微珠为3m对的牌号为s60hs的碱石灰硼硅酸盐玻璃微球(密度为0.6g/cc,中位粒径d50为30μm);所述气相二氧化为赢创r972(中位粒径约为16nm,比表面积约为110m2/g);所述流平剂为gs化学的gs-2014(25℃下的粘度

约为100cst);所述消泡剂为byc-1800有机硅消泡剂;所述固化剂为亚甲基二苯胺低聚物、间苯二胺和二胺基二苯基酚的混合物,其质量比例为40:55:5,其中所述亚甲基二苯胺低聚物为甲醛与苯胺的聚合物,cas:25214-70-4,购自源叶生物t25239;所述改性环氧树脂为端羟基聚醚砜改性环氧树脂,其制备方法包括如下步骤:

[0085]

将三缩水甘油基对氨基苯酚环氧树脂(络合化学epm-304h,粘度约650mpa.s,环氧当量约为100g.eq-1

)与端羟基聚醚砜以环氧基团与端羟基的摩尔比例为2:1的比例加入到反应器中,搅拌混合后加入0.8wt%的三苯基磷催化剂(三苯基磷的含量为三缩水甘油基对氨基苯酚环氧树脂质量的0.8wt%)搅拌混合,130℃加热反应2小时后降至室温,得到所述改性环氧树脂。

[0086]

性能测试

[0087]

1、流挂性能:

[0088]

申请人将上述实施例中的环氧涂料根据上述方式涂刷在304不锈钢基材上,观察喷涂后涂层固化之前是否发生流挂现象,根据流挂现象的严重程度对样品进行评级,其中1级为基本没有发生流挂现象,3级为出现严重的流挂现象,2级为有轻微的流挂现象,介于1级和3级之间。其测试结果参见如下表1。

[0089]

表1

[0090] 流挂程度实施例11级,定形好,没有出现明显的流挂现象实施例22级,基材边缘有轻微的流挂现象实施例31级,定形好,没有出现明显的流挂现象实施例41级,定形好,没有出现明显的流挂现象实施例51级,定形好,没有出现明显的流挂现象实施例63级,基材四边均出现严重的流挂现象

[0091]

2、耐高温性能

[0092]

每个实施例准备两组样品,将其中一组样品按照上述方式进行固化得到附着有厚度约为2000μm涂层的基材,然后将其放置在200℃的恒温恒压釜中(常压)处理24h后取出,观察涂层的完整性,观察是否发生开裂或从基材上脱落等情况,根据涂层的开裂、脱落等情况的严重程度进行评级,其中3级为出现严重的开裂和脱落情况,涂层明显不够完整;2级为出现轻微的开裂情况,有部分脱落,大部分区域的涂层保持比较完整,开裂和脱落情况好于3级;1级为没有出现明显的开裂或脱落的情况,涂层保持完整。其测试结果参见如下表2。

[0093]

表2

[0094] 耐高温性能实施例11级,涂层完整性好,没有出现开裂或脱落实施例22级,涂层比较完整,边缘出现轻微的开裂和剥离实施例31级,涂层完整性好,没有出现开裂或脱落实施例42级,涂层比较完整,边缘出现轻微的开裂实施例52级,涂层比较完整,边缘出现轻微的开裂实施例61级,涂层完整性好,没有出现开裂或脱落

[0095]

3、高温抗压强度

[0096]

将上述样品的其中另一组样品放置在200℃的恒温恒压釜中,热处理24h后增加压力至50mpa,热处理24h,观察样品是否出现开裂或脱落的情况,若出现明显的开裂或脱落,则将样品取出,对其它完整的样品继续进行加压处理,将压力依次增至60mpa、70mpa、80mpa、90mpa、100mpa,并每次调压之后处理24h,观察基材的开裂和脱落情况,记录样品发生开裂和脱落的最高压力记录为,高温抗压强度(mpa)。其测试结果参见如下表3。

[0097]

表3

[0098] 耐高温性能实施例1100mpa;100mpa下处理后出现轻微的开裂实施例250mpa;50mpa下处理后出现明显的开裂实施例360mpa;60mpa下处理后出现明显的开裂实施例480mpa;80mpa下处理后出现明显的开裂实施例570mpa;70mpa下处理后出现明显的开裂实施例690mpa;90mpa下处理后出现明显的开裂

[0099]

4、隔热系数(200℃)测试

[0100]

申请人将上述实施例中的环氧涂料样品根据国家标准gb/t10297-2015上的要求进行了隔热系数,其测试结果参见如下表4。

[0101]

表4

[0102] 隔热系数(w/(m.k))实施例10.065实施例20.073实施例30.062实施例40.091实施例50.076实施例60.069

[0103]

此外,申请人对上述实施例1中的样品根据国际标准astm e1464-13的要求进行了导热系数测试,测试得到的隔热系数结果为0.135w/(m.k),远远低于常规的环氧涂料的隔热系数,能够起到很好的隔热作用。此外,从上述性能测试结果中可以看出,本技术的环氧涂料能够立面单道喷涂很厚的涂层,涂层厚度厚达2000μm不流挂,而且具有优异的耐高温性能和抗压强度。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。