1.本发明涉及温度监控领域,具体涉及一种温度控制方法、系统及具有其的烤箱。

背景技术:

2.烤箱作为常用家用电器,主要利用其快速升温发热的特性,便于用户烤制食品,现有技术中提供的烤箱温度控制方案,在检测到烤箱内部温度远低于设定温度时全功率输出,在检测到烤箱内部温度高于设定温度时关断烤箱的输出,在检测到烤箱内部温度逼近设定温度时通过pwm调制间断输出。但应用此种方式,一方面无法适用于能够快速加热的烤箱,会导致在前一检测时间点逼近设定温度,但在后一检测时间点远高于设定温度从而导致烤箱损毁;另一方面对温度检测设备和设定的温度值要求较高,且“逼近”、“远高于”等概念在实际操作中难以把握,容易出现烤箱未达到安全范围内最高温度即关停烤箱,使食材加热不完全的问题。

技术实现要素:

3.本发明的目的之一在于提供一种温度控制方法,以解决在配置为快速升温的烤箱中,现有控制方案无法使烤箱内温度和食材稳定处于安全状态的技术问题。

4.本发明目的之一在于提供一种温度控制系统。

5.本发明目的之一在于提供一种烤箱。

6.为实现上述发明目的之一,本发明一实施方式提供一种烤箱温度控制方法,包括:接收第一检测温度;当所述第一检测温度与目标温度的差值大于偏差阈值时,输出第一电力调整信号,其中所述目标温度为食材的最适宜加热温度,所述偏差阈值为进行温度检测时所能允许的最大偏差,所述目标温度和所述偏差阈值之和小于所述食材所允许的最高温度,所述第一电力调整信号包括将输出电力调整至预设的最低值。

7.作为本发明一实施方式的进一步改进,所述方法还包括:判断所述第一检测温度与所述最高温度的关系;若所述第一检测温度大于所述最高温度,输出第二电力调整信号,其中第二电力调整信号包括关断电力输出。

8.作为本发明一实施方式的进一步改进,所述方法还包括:接收第二检测温度;当所述第二检测温度与所述目标温度的差值小于等于所述偏差阈值时,输出第三电力调整信号,其中所述第三电力调整信号包括将输出电力调整至预设的标准加热值。

9.作为本发明一实施方式的进一步改进,所述方法还包括:当所述检测温度与所述目标温度的差值小于等于所述偏差阈值时,输出第三电力调整信号。

10.作为本发明一实施方式的进一步改进,所述第一电力调整信号包括第一电压调整信号和/或第一频率调整信号;所述第一电压调整信号为将输出电压调整至预设的最低电压值,所述第一频率调整信号为将输出频率调整至预设的最低频率值。

11.作为本发明一实施方式的进一步改进,所述方法还包括:根据偏差阈值等于目标温度值与1%的积,计算所述偏差阈值。

12.作为本发明一实施方式的进一步改进,所述方法还包括:根据所述最高温度等于所述目标温度与110%的积,计算所述最高温度。

13.为实现上述发明目的之一,本发明一实施方式提供一种温度控制系统,设置于烤箱内部,包括:温度检测装置,用于检测烤箱的温度并输出第一检测温度;温度调节装置,用于接收/获取并输出目标温度值、偏差阈值以及最高温度,循环控制装置,用于接收第一检测温度、偏差阈值以及最高温度,并根据目标温度与第一检测温度、偏差阈值、最高温度的数值关系输出第一电力调整信号或第二电力调整信号。

14.作为本发明一实施方式的进一步改进,所述系统还包括:电力调节装置,用于接收来自所述循环控制装置的第一电力调整信号或第二电力调整信号,并调整输出电力至预设的最低值或关断电力输出。

15.为实现上述发明目的之一,本发明一实施方式提供一种烤箱,包括箱体、用于开闭所述箱体的门体、设置于所述箱体内的托盘,以及用于控制所述烤箱的控制部,所述控制部执行温度控制过程时,实现上述任一种技术方案所述控制方法的步骤。

16.与现有技术相比,本发明在检测到烤箱温度与目标温度存在较小的偏差阈值时,控制电力调整信号输出最低值,从而减缓烤箱内部升温速度,如此,为温度误差留出了空间,达到了保证烤箱安全运行的前提下,稳定加热食材的技术效果,可广泛应用于加热速度较快的烤箱中。

附图说明

17.图1是本发明一实施方式中温度控制系统的结构示意图;

18.图2是本发明一实施方式中烤箱的立体结构示意图;

19.图3是本发明另一实施方式中省略门体的烤箱的立体结构示意图;

20.图4是本发明一实施方式中烤箱内加热管的爆炸结构示意图;

21.图5是本发明一实施方式中加热管的管体与导电极的配合结构示意图;

22.图6是本发明另一实施方式中加热管的封盖与导电极的配合结构示意图;

23.图7是本发明再一实施方式中加热管的管体和封盖与烤箱中固定座的配合结构示意图;

24.图8是本发明再一实施方式中加热管的管体和封盖与烤箱中固定座的配合结构的剖视图;

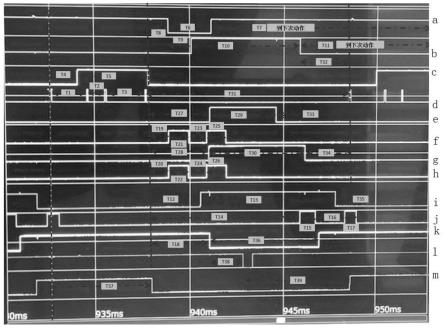

25.图9是本发明一实施方式中烤箱温度控制方法的步骤示意图;

26.图10是本发明另一实施方式中烤箱温度控制方法的步骤示意图;

27.图11是本发明再一实施方式中烤箱温度控制方法的步骤示意图。

具体实施方式

28.以下将结合附图所示的具体实施方式对本发明进行详细描述。但这些实施方式并不限制本发明,本领域的普通技术人员根据这些实施方式所做出的结构、方法、或功能上的变换均包含在本发明的保护范围内。

29.需要说明的是,术语“包括”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确

列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。此外,术语“第一”、“第二”、“第三”等仅用于描述目的,而不能理解为指示或暗示相对重要性。

30.本发明提供一种烤箱温度控制系统,设置于烤箱内部,用于检测烤箱内温度环境,并对应进行循环反馈调节,具体地,如图1,该温度控制系统包括控制部13以及与控制部13连接的加热管2,其中控制部13用于检测烤箱内部温度、执行温度控制,并将相关信号输出至加热管2。

31.所述控制部13具体包括温度检测装置131、温度调节装置132以及循环控制装置133,其中温度检测装置131和温度调节装置132分别与循环控制装置133电性连接。具体地,温度检测装置131包括热电阻、铂电阻和热敏电阻中的一种或多种,用于检测烤箱内部的温度,并将该温度数据输出至循环控制装置133,在本实施方式中定义该温度数据为第一检测温度,但应当理解地,此中定义仅作为描述需要,也即温度检测装置131会在预设时间间隔内不断检测并生成温度数据,任何一条温度数据均可以被定义为所述第一检测温度。

32.温度调节装置132用于接收/获取并输出目标温度值、偏差阈值以及最高温度,其中,本发明为了描述需要,将“接收”定义为被动接收来自用户侧的数据输入,而将“获取”定义为主动调用与温度调节装置132相配合的存储装置中存储的数据,因而在表述上有所区分,但其所实现的效果均是使温度调节装置132得到前述数值。

33.进一步地,所述目标温度值为烤箱内食材的最适宜加热温度,目标温度可以由用户根据食谱或食材类型自行判断并输入,也可以由烤箱通过识别模块识别食材的类型,并从本地调取对应最适宜加热温度;所述偏差阈值为进行温度检测时所能允许的最大偏差,应当注意地,该偏差阈值应当与温度检测装置131的检测精度和误差作区分解释:温度检测装置131的检测精度属于检测装置本身的性质范畴,温度检测装置131检测烤箱内部温度时,若两次检测得到的温度偏差小于该检测精度,则温度检测装置131输出的两次温度数值相等;而本发明中定义的偏差阈值,实际上是针对目标温度值而言所能允许的偏差,具体而言本发明中定义的偏差阈值具有两方面含义:

34.(1)是温度检测装置131在检测温度时所产生小范围偏移。由于此种偏移实际上是由温度检测装置131的电子元器件排布所产生的固有性质,一方面区分于检测精度而言,其差值是真实存在且可以被温度检测装置131所检测的,另一方面,由于该偏移由装置本身电路布置决定,难以排除,但同时存在此偏移不会对烤箱温度造成过分影响,因此不必排除;

35.(2)是预先设定或用户自设定的、不会影响食品正常烤制过程的误差。虽然食谱中给出的目标温度是一个单一的数值,但此数值实际上也是由专业人员根据实际情况估算得到的,在烹饪食材的过程中,不必苛求烤箱严格按照此温度进行控温,在该目标温度上下范围内进行的浮动即可大致达到期望的加热目的,因此不必排除。

36.不管是基于上述哪一种分析无疑揭示了一个现象:现实中存在一个温度值范围=目标温度

±

偏差阈值,其中偏差阈值是温度检测装置131可以检测到的,烤箱内温度在这个温度值范围内浮动是被允许的。而现有技术中,区别于此点,单纯定义了一个目标温度值,并采用pwm等调制方式将烤箱内温度尽可能的稳定在目标温度值上,这便会导致温度调节装置持续性工作,虽然看似能够产生更好的温控效果,但应用于加热迅速的烤箱中,会导致温度控制不及时,在前一周期内温度可能低于目标温度值,但下一周期就过分高于目标温度值,最终导致食材受损甚至烤箱爆炸等技术问题。

37.而本发明中定义的偏差阈值,在温度检测装置131检测到烤箱内温度低于目标温度与偏差阈值的差值时,进行正常加热,但在检测到烤箱内温度在目标温度

±

偏差阈值的范围内波动时,则降低加热效果,如此起到稳定烤箱内温度的作用。

38.此外,所述最高温度则定义为食材所允许的温度的最高值,此处具有至少两方面含义,一方面综合所有烤箱加热食谱而言,取其中最高的加热温度,将其定义为最高温度并预设于所述温度调节装置中,另一方面针对不同的食材,按照一定比例关系可以根据目标温度换算得到最高温度,因此温度调节装置132可以在获得目标温度后计算得到。其意义在于,在检测到烤箱温度高于最高温度时,不仅无法达成预期烹饪目的,而且会对食材造成严重损坏,甚至会导致安全事故。

39.综上,温度调节装置132的用途在于提供获取和输出上述数据,从而为后续循环控制装置133实现双级温度控制提供要件,以使控制系统最终达到针对偏差阈值和最高温度两种情况输出不同的调节信号的效果,避免现有技术中温度调节装置持续动作导致的电能消耗、反应不及时,以及无法应对配置为快速加热的烤箱的问题,达到了将烤箱内温度稳定于一定允许范围内,保持优良的加热效果,同时防止温度过高导致食材损毁的技术效果。

40.进一步地,对于上述循环控制装置133,则用于接收第一检测温度、偏差阈值以及最高温度,并根据目标温度与第一检测温度、偏差阈值、最高温度的数值关系,输出第一电力调整信号或第二电力调整信号。也即针对前文所述情况进行控制信号的输出,从而达到上述技术效果。

41.继续如图1所示,本发明提供的控制部13还包括与循环控制装置133连接的电力调节装置134,其中,电力调节装置134用于接收来自循环控制装置133的第一电力调整信号或第二电力调整信号,并调整输出电力至预设的最低值或关断电力输出,在前述实施方式中,循环控制装置133在运算得到对应电力调整信号后,可以直接接入烤箱自身的电力输出控制装置,调整电力输出,但考虑到装置之间不适配的问题,本实施方式中,将电力调节装置134独立设置于循环控制装置133和加热管2之间,从而控制输出到加热管2的电力。值得强调地,上述第一电力调整信号对应调整输出电力至预设的最低值,而第二电力调整信号则对应关断电力输出,此点在后文对于烤箱温度控制方法的说明中会详细叙述。

42.对于电力调节装置134的具体结构配置,在本实施方式中,电力调节装置134具体包括电力输入端以及固态继电器,固态继电器通过电力输入端连接烤箱电源获取电能,通过按照预设频率进行通断,从而达到根据不同电力调整信号输出不同电力的技术效果。更具体地,上述固态继电器在一更优实施方式中还可以替换成可控硅,由于可控硅的工作模式是无触点的接通和断开,可以适应很频繁的通断过程,因此能够将温度波动控制在很小的范围内。

43.同时,在本实施方式中,电力调节装置134可以在0-500v的电压范围,以及0-20hz的频率范围内调整电力输出,电压调节精度为2v,频率调节精度为0.1hz。相对应的,前述电源的输出总功率为1500w-5000w,搭配上述配置方案,经过实验可以维持烤箱温度在

±

0.5℃的范围内波动。

44.值得强调地,图1中温度检测装置131和温度调节装置132之间可存在一定连接关系,其考虑到用户主要通过温度调节装置132输入目标温度,且在其他实施方式中会通过温度调节装置132输入最高温度和/或偏差阈值,可以理解地,温度调节装置132可能会作为烤

箱与用户交互的唯一窗口,因此当然可以将温度检测装置131检测得到的烤箱内部当前温度情况,通过温度调节装置132反馈至用户侧,从而方便用户及时了解食材当前的状态。

45.进一步地,如图2至图3,本发明还提供一种烤箱1,前述控制部13和加热管2均设置于烤箱1内,具体而言,烤箱1包括箱体10、用于开闭箱体10的门体11、设置于箱体10内的至少一个托盘12,如此,用户开启门体11后将待加热食材放入托盘12中,同时控制控制部13特别是温度调节装置132控制加热管2的温度输出,从而加热食材。

46.在一种实施方式中,如图2所示,温度调节装置132配置为可触摸屏幕,用户可通过屏幕观察当前温度状态,并输入前述相关温度数据;而在另一种实施方式中,如图3所示,温度调节装置132配置为至少一个旋钮,用以输入目标温度。对于烤箱1内部其他结构,温度检测装置131设置于烤箱1内部一侧面,具体而言在本实施方式中,设置于烤箱1内部靠近温度调节装置132的侧面,从而简化控制部13的接线。托盘12具体包括烤盘121以及烤架122两种类型,其中烤盘122可以用于加热一般食材,特别是对于烤制面包等需要将水分锁在食材内部的情况,将原料处理完毕放入模具中后,直接放入烤盘烤制即可,而对于新鲜肉类,为了还原炭火烤架的烤制效果,可以将烤架122放在烤盘121上部,将肉类直接放在烤架122上方,在烤制过程中,肉类外侧经过烘烤形成焦脆口感,油脂沿烤架122滴落至烤盘121中,保证烤制效果的同时能够减少油脂对烤箱1内部卫生的影响。

47.烤盘121、烤架122与箱体10之间还设置有导轨101,导轨101布置于托盘12两侧,并在箱体10高度方向上布置有至少一个,托盘12与导轨101配合,通过导轨101的导向作用,引入箱体10内部并固定,从而限制其竖直方向的相对位置。

48.对于箱体10内部设置的加热系统,在本实施方式中具体包括设置于箱体10内上部的加热管2、用于将加热管2固定于箱体10内的固定座102,以及设置于箱体10内后侧面的风机14,如此通过加热管2形成热辐射,经过烤箱内空气形成热传导,风机14催化形成温差对流,进而将三种加热方式复合,形成更优秀的加热体系。

49.如图4和图5所示,加热管2具体包括管体3、石墨烯导电层4、导电引线6以及惰性气体7,其中管体3配置为透明材质且两侧封闭,形成用以容置石墨烯导电层4以及惰性气体7的容置腔30,进一步地,石墨烯导电层4生长于管体3内壁,且中部贯通,惰性气体7充盈于石墨烯导电层4形成的中空部40中,同时为了形成导电通路,导电引线6的其中一端与石墨烯导电层4连接,另一端则连接电源。

50.基于此,加热管2得以具有优秀的热传导能力和红外辐射能力,在接入电源后,电能通过固定在上述固定座102的导电引线6接入石墨烯导电层4中,两者形成沿管体3延伸方向的导电通路,由于石墨烯导电层4同时具备高导电效率和高红外辐射系数的性质,可以在导通瞬间配合透明材质管体3形成高红外辐射通量(m

∝

t4),保证烤箱开启瞬间(经测试可实现在1s以内),使被加热食材表面温度升温至85℃以上(烤箱内部温度则为100℃以上),不仅烤箱1无需预热,而且食材在表面可以形成脆皮,以锁住内部水分不因高温而汽化,形成外焦里嫩的口感;退一步讲,即使食材本身无法形成外焦里嫩的层次,由于食材外部升温速度快、熟度高,也会对内部其他熟度底的部位形成保护屏障,防止内部水分流失,间接导致食材的芳香物质、水分、油脂等营养物质的过分丢失,也能够缓解烤制产品柴、干、硬等缺陷。

51.当然在搭配前述控制部13,也可以实现与现有技术一致的缓慢升温的技术效果,

本发明提供的加热管2能够实现瞬热功能,并不意味着丧失原有其他功能。同时,惰性气体充盈于中空部40内部,且管体3两侧封闭,能够有效防止石墨烯导电层4被管体3内外空气氧化,导致导电效率和红外辐射通量降低的问题。

52.对于更为具体的制作工艺,本发明提供如下制作方法:

53.步骤一,提供一管体3;

54.步骤二,在管体3内壁涂布石墨烯导电层4;

55.步骤三,利用cvd生长法在管体3的内壁生长石墨烯导电层4;

56.步骤四,将管体3一端封闭,从另一开口端将管体3内部抽真空;

57.步骤五,通过管体开口端向管体3内注入惰性气体;

58.步骤六,封装管体3的所述开口端。

59.应当理解地,上述方法不作为限制本发明所保护的加热管2的结构特征,任何能够实现上述加热管2结构的、结合现有技术可以得到的制作方法,都应认定为落入本发明的保护范围内。

60.如此,区别于现有技术中单纯利用电阻丝加热管加热空气,并通过风扇强制对流吹热食材的技术方案,本实施方式提供的加热管2更强调提高红外辐射率,以直接对食材表面温度形成影响,并利用红外辐射能量的穿透深度大的特点,极大地提高了加热升温的速度和效果。

61.同时,搭配本实施方式中将电力调节装置134配置为可控硅的实施方式,进一步解决了现有技术中可控硅虽然能够将温度波动控制在很小的范围内,但是相应的加热温度和电力输出也非常小,导致食物被闷熟的技术问题,也即提高加热装置(在本实施方式中为加热管2)的红外辐射率以抵消可控硅电力输出小的弊端。此外,在烤箱1的配置方案中,还将三种加热原理进行复合,从而更好的利用可控硅的特性,实现温度稳定和加热迅速两项技术效果的兼顾。

62.更具体地,石墨烯导电层4配置为石墨烯、碳纳米管、铁粉的复合材料,所述惰性气体7配置为氩气,所述管体3配置为石英玻璃材质。如此,石墨烯用于导电以及产生红外热辐射,碳纳米管用于提升单一石墨烯导电层加热膜的加热功率,铁粉用于增强加热膜的导电能力,也即间接增强了石墨烯导电层4的加热能力。石墨烯导电层4和石英玻璃均具有高红外辐射系数(大于0.92),因此利用上述材质搭配制作本实施方式提供的加热管2,能够产生更好的技术效果,但应当理解地,本发明并不局限于此种配置方式。

63.进一步地,石墨烯导电层4沿管体3内壁的长度延伸方向均匀生长,导电引线6设置于管体3两侧,与石墨烯导电层4共同形成一导电回路。也即在本细化实施方式中,对石墨烯导电层4的电流流向进行了限制,为了实现石墨烯导电层4能够受电均匀发热,电流从管体3一侧的第一导电引线6a进入石墨烯导电层4后,从管体3另一侧的第二导电引线6b流出。

64.如图4至图6所示,加热管2还进一步包括导电极8,导电极8包括两个端面,其中一端面与导电引线6连接,另一端面与石墨烯导电层4连接,具体地,导电极8沿石墨烯导电层4横截面均匀布置。也即在本实施方式中,为了防止导电引线6与石墨烯导电层4直接连接可能出现的局部过热的问题,导电引线6在本优化实施方式中,并不直接与石墨烯导电层4连接,而是通过沿均匀布置的导电极8将电能传输至石墨烯导电层4中,由此能够进一步增强加热管发热的均匀性。当然,此实施例作为优化技术方案,并不能否定省略导电极8的加热

管2实施的可行性。

65.在本实施方式中,导电极8进一步地配置为环状,并且具有与石墨烯导电层4横截面相同的内径和外径,一方面防止导电极8厚度过大导致电能损耗,另一方面也防止导电极8厚度过小导致不能充分利用石墨烯导电层4。值得强调地,在本实施方式中导电极8可以采用铜质和银浆作为过渡性导电材料,具体地,导电极8配置为环状的实施方式中,出于节省成本的前提下达成更好导电效果的考虑,环体本体配置为铜材料,环体本体靠近石墨烯导电层4一侧涂布有一层银浆,以避免铜材料与石墨烯材料直接接触导电效率低的问题。

66.继续如图4至图6所示,加热管2还包括设置于管体3两侧的封盖5,用于实现管体3的两侧封闭,便于抽真空、生长石墨烯导电层4、注入惰性气体等操作。封盖5包括封盖本体51,以及由封盖本体51向容置腔30方向延伸的插接部52,在封装过程中,插接部52伸入加热管2内的容置腔30并限位,从而封闭管体3的两侧。当然封盖5可以设置于管体3的两侧,即如图4中所示配置5a和5b两个,也可以只在一端配置有一个,本发明并不对此进行限制,本实施方式中配置为两个仅出于提供一较优技术方案的目的。

67.在加热管2配置有导电极8的实施方式中,导电极8如图6所示套设于插接部52处,并与封盖本体51相接,如此封盖5可以与导电极8形成组合件,一同与管体3及其内部结构进行组装,在插接部52伸入容置腔30后,导电极8的外沿与管体3的内壁接触,远离封盖本体51一侧与石墨烯导电层4接触。也即结合图5和图6可知,导电极8的第一侧面81配置为铜材料,与封盖本体51接触并与导电引线6连接,导电极8的第二侧面82配置为银材料,在装配完成后与石墨烯导电层4直接接触。

68.对于封盖本体51和插接部52的具体结构而言,在管体3配置为中空柱状体的实施方式中,两者为了更好的配合管体3的形状,分别配置为具有第一直径和第二直径的圆柱体,其中第一直径等于管体3的外径,第二直径等于导电极8的内径,如此在完成装配后,封盖5、导电极8与管体3足以形成过盈配合,且从侧面观察封盖5不会突出管体3配置,提升加热管2整体美观度。

69.同时,在其他实施方式中,还可以重新定义封盖本体51以及插接部52,如图6所示,封盖5可以整体插接入管体3的容置腔30内,插接部52具体包括第一部分521以及第二部分522,其中第二部分522位于所述第一部分521靠近封盖本体51一侧,在该实施方式中,导电极8套设于第二部分522,在封盖5整体与管体3过盈配合的情况下,第一部分521与石墨烯导电层4的内壁接触,导电极8位于石墨烯导电层4和封盖本体51之间。当然关于封盖5和管体3的固定方式还存在很多种,本领域技术人员不付出创造性劳动得到的技术方案均在本发明的保护范围内。

70.如图7和图8,本发明提供一实施方式,在该实施方式中封盖5还包括导电触点53,导电触点53的一端与导电引线6连接,另一端向烤箱8的方向伸出。在烤箱内配置有固定座102的实施方式中,导电触点53直接插接入固定座102上的配合部103中,固定座102内部导线将烤箱控制部13输出的电能,通过导电触点53传输至加热管2中。如此产生的有益效果在于:导电触点53为加热管2提供了与固定座102进行热插拔的功能,用户可以方便的进行加热管2的拆卸、安装和更换,同时导电触点53向固定座102方向突出设置,能够起到良好的支撑作用,增强整体结构强度。

71.当然上述实施方式仅作为本发明提供的众多实施方式中的一种,将管体3和/或封

盖5直接固定在固定座102和/或烤箱1的内壁,或将固定座102直接嵌入烤箱1内壁配置等实施方式的简单变换,均在本发明的保护范围内。

72.综上所述,本发明提供的烤箱1及设置于烤箱1内部的加热管2的具体结构及元器件之间相互连接方式均已描述完毕。与现有技术相比,本发明提供的加热管2(及烤箱1),将石墨烯作为加热单元并直接生长于管体3内部,在石墨烯导电层4接通电源后,利用其高导电效率和高红外辐射系数的特性,配合内部充盈的、具有抗氧化效果的惰性气体7,能够长时间运行,并在管内和管外瞬间提高红外辐射通量,从而实现升温速度快、使用寿命长、无需预热即可投入使用的技术效果。

73.而对于配合上述烤箱温度控制系统、烤箱1以及加热管2的烤箱温度控制方法,其核心在于适配前文定义的偏差阈值和最高温度,防止现有技术中未定义偏差阈值导致的系统持续工作且过度敏感,并进一步为实现双级甚至多级温度控制过程做准备,如图9所示,现说明如下:

74.步骤91,接收第一检测温度;

75.步骤92,当第一检测温度与目标温度的差值大于偏差阈值时,输出第一电力调整信号。

76.其中目标温度为食材的最适宜加热温度,偏差阈值为进行温度检测时所能允许的最大偏差,目标温度与偏差阈值之和小于食材允许的最高温度,第一电力调整信号包括将输出电力调整至预设的最低值。

77.也即,在烤箱1进行加热动作前或动作中,循环控制装置133接收来自温度调节装置132内预存的,或用户输入的目标温度和偏差阈值,由于偏差阈值在本发明中的定义和性质约束,其设定的目的即是减轻温控系统控制压力、适应快速加热的烤箱以及保持加热温度波动不影响加热目的,而最高温度定义为食材所能允许的最大温度,超出最高温度会导致食材损失或烤箱1损毁,因此其与目标温度之和恒小于最高温度这一特征,结合前文说明,是可以理解且并无歧义的。

78.继续,温度检测装置131检测烤箱1内部环境温度,对应生成第一检测温度信号,并将该信号发送至循环控制装置133,循环控制装置133以0.5s为周期,接收所述第一检测温度,并将其与目标温度进行作差运算,再将得到的差值与偏差阈值进行比较判断,在比较判断结果为大于时输出第一电力调整信号至电力调节装置134。

79.响应该第一电力调整信号,电力调整装置134根据预存的程序进行解析,得到所述第一电力调整信号内容包括将输出电力调整至预设的最低值,此时电力调整装置134对应调整输出至加热管2(或烤箱1)的电力,如此达到烤箱温度控制的效果。

80.综上所述,本实施方式提供的烤箱温度控制方法,与现有技术相比,在检测到烤箱温度与目标温度存在较小的偏差阈值时,控制电力调整信号输出最低值,从而减缓烤箱1内部升温速度,如此,为温度误差留出了空间,达到了保证烤箱1安全运行的前提下,稳定加热食材的技术效果,可广泛应用于加热速度较快的烤箱中。

81.同时,与步骤92相对应的,本发明提供的实施方式还包括如下步骤:

82.当检测温度与目标温度的差值小于等于偏差阈值时,输出第三电力调整信号。

83.其中,第三电力调整信号包括将输出电力调整至预设的标准加热值,也即驱动烤箱1进行正常加热。

84.进一步地,对于所述偏差阈值的获取过程,本发明提供一实施方式,即:

85.根据偏差阈值等于目标温度值与1%的积,计算偏差阈值。

86.根据反复试验得知,大部分食材将偏差阈值锁定于最适宜温度的1%范围内,均不会对实现食材加热造成较大影响。当然上述附加特征仅是对偏差阈值的获取方式提供一实施例,偏差阈值根据不同的需要可以定义为由用户侧输入,或温度检测装置131进行温度检测的偏移,该偏移大小在一些实施方式中可以根据温度检测装置131的具体选型直接得到。

87.本发明进一步提供另一种烤箱温度控制方法,如图10所示,具体包括:

88.步骤91,接收第一检测温度;

89.步骤92,当第一检测温度与目标温度的差值大于偏差阈值时,输出第一电力调整信号;

90.步骤93,判断第一检测温度与最高温度的关系;

91.步骤94,若第一检测温度大于最高温度,输出第二电力调整信号。

92.其中,第二电力调整信号包括关断电力输出。该实施方式中所述关断电力输出,可以是关断电力调节装置134的输出,也可以是停止电力调节装置134的运行或停止烤箱1整体的运行,也即任何关闭电力输出且能够起到停止继续供热的技术方案,均在本发明的保护范围内。

93.由于偏差阈值与目标温度之和小于最高温度,因此在检测得到第一检测温度与目标温度的差值大于偏差阈值时,极有可能出现了第一检测温度已经高于最高温度的情况,因此本实施方式应对此种情况对前述控制方法进行了细化。

94.循环控制装置133对步骤91和92执行完毕后,继续执行步骤93和94,并将第二电力调整信号输出至电力调整设备134,电力调整设备134根据预存的程序进行解析,得到所述第二电力调整信号内容包括关断电力输出,此时电力调整装置134停止对加热管2(或烤箱1中的其他类型加热系统)供电,如此达到关停烤箱1加热功能的效果,防止食材损失或烤箱1损毁。

95.通过上述实施方式,本发明实现了对烤箱温度的双级控制,在检测符合数值较小的偏差阈值的触发条件时,输出第一电力调整信号使得烤箱加热速度减缓,配合风机14和烤箱1自身的其他散热系统,将烤箱1内部温度保持稳定甚至平稳回落,继续判断第一检测温度与最高温度的关系,若已经高于最高温度,说明降低烤箱1加热速度的方案,已经不能保持食材温度的稳定和烤箱1的安全,此时为了避免损失扩大,决定停止设备的热输出,以烤箱1的安全和保护食材为优先。

96.进一步地,对于最高温度的获取过程,本发明提供一实施方式,即:

97.根据最高温度等于目标温度与110%的积,计算最高温度。

98.同样根据反复试验,即使需要极高温度进行加热的食材,在其1.1倍的范围内也不会超出烤箱1工作所能允许的最大温度,同时最适宜加热温度的1.1倍范围以内,虽然会导致食材出现部分焦糊,但由于烤箱1加热方式是由食材外侧向内侧渗透的,因此在应用本发明提供的方法进行温度控制,由于其响应速度快,焦糊区域仅集中于食材表层,用户可将表层焦糊处剥离,用食材内部熟度较低的部分再进行烹饪,如此保证烤箱1安全工作的前提下,防止食材浪费。

99.上述最高温度的获取方式并不作为限制本发明保护范围的必要特征,除上述方式

以外,烤箱1还可以通过接收食材输入信号或通过烤箱内设置的食材识别装置获取食材类型信息,并进一步根据食材类型信息,检索数据库中存储的对应最高温度。

100.此处最高温度的获取方式虽然主要应用于步骤93和步骤94中,值得注意地,在定义偏差阈值时最高温度也具有一定影响,因此该步骤同样可以应用于仅布置有步骤91和步骤92的实施方式中。

101.基于上述实施方式,本发明提供再一种烤箱温度控制方法,如图11所示:

102.步骤91,接收第一检测温度;

103.步骤92,当第一检测温度与目标温度的差值大于偏差阈值时,输出第一电力调整信号;

104.步骤93,判断第一检测温度与最高温度的关系;

105.步骤94,若第一检测温度大于最高温度,输出第二电力调整信号;

106.步骤95,接收第二检测温度;

107.步骤96,当第二检测温度与目标温度的差值小于等于偏差阈值时,输出第三电力调整信号。

108.在关停烤箱1的热输出后,烤箱1内部的温度必然下降,此时通过温度检测装置131对于烤箱1内温度的实时监控,可以赋予烤箱1以重新启动的功能,也即在循环控制装置133获取到温度检测装置131的第二检测温度与目标温度的差值小于等于偏差阈值时,输出第三电力调整信号。其中第三电力调整信号包括将输出电力调整至预设的标准加热值。对于第三电力调整信号的解析,可以援引对其他电力调整信号的解析方式,当然在其他实施方式中,三种电力调整信号的解析方式可以相互之间存在差异,整体的数据调取方案也不必完全与前文提供的具体实施方式保持一致。

109.值得强调地,第一电力调整信号包括第一电压调整信号和/或第一频率调整信号;第一电压调整信号为将输出电压调整至预设的最低电压值,第一频率调整信号为将输出频率调整至预设的最低频率值。而对于第二电力调整信号、第三电力调整信号,同样可以类比上述对第一电力调整信号所包含内容的说明。

110.进一步地,上述步骤95和步骤96与步骤91和步骤92的组合,同样能够实现一个新的实施方式:

111.步骤91,接收第一检测温度;

112.步骤92,当第一检测温度与目标温度的差值大于偏差阈值时,输出第一电力调整信号;

113.步骤95,接收第二检测温度;

114.步骤96,当第二检测温度与目标温度的差值小于等于偏差阈值时,输出第三电力调整信号。

115.由于第一电力调整信号触发加热速度减缓的效果,同时由于烤箱1内部存在风机14或其他散热系统,极有可能出现减缓加热速度后,烤箱1内部温度即已经下降到安全范围内的情况,针对此种情况,在本实施方式中可以通过再次接收检测温度,将其定义为第二检测温度,判断其与偏差阈值的关系,在第二检测温度与目标温度的差值小于等于偏差阈值时,输出第三电力调整信号,重新使烤箱1正常加热,如此形成循环控制。

116.对于本文中提及的任一数据获取方式、数据传输方式、数据处理方式,在文本中并

无明确限制的前提下,应当认为包含本领域技术人员所掌握的、现有技术提供的全部方式。举例而言,数据获取方式可以为主动获取、被动触发,或用户侧获取、装置预设等;数据传输方式可以为通过数据连接线传输、无线通信传输、各种波段信号传输;数据处理方式可以为调用预存公式、原理进行运算处理,或根据用户侧输入要求、口令处理,或烧录测试程序、开发程序处理。

117.应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施方式中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

118.上文所列出的一系列的详细说明仅仅是针对本发明的可行性实施方式的具体说明,它们并非用以限制本发明的保护范围,凡未脱离本发明技艺精神所作的等效实施方式或变更均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。