1.本实用新型涉及轻量化两栖车技术领域,具体涉及一种轻型碳纤维复合材料水陆两栖车的车身壳体。

背景技术:

2.随着两栖车的使用范围越来越广泛,这种特种车辆的结构逐步采用新材料进行轻量化设计。采用先进复合材料结构是两栖车轻量化设计的一个主要方向。碳纤维复合材料以其远高于金属的比强度和比模量成为主要的轻量化材料,同时复合材料以其耐腐蚀、易于整体化/大型化的特点,成为水陆两栖车延长使用寿命、优化制造工艺和提高有效载荷质量的重要手段。

3.目前,现有的6~7米水陆两栖车的车身壳体有两种,一种是传统的金属车身壳体,采用金属蒙皮加骨架焊接结构,其骨架t型材、工字型材或方管和多片蒙皮焊接形成一个车身壳体。因壳体很多块曲面有气动外形要求,需要金属模具冲压成型,之后还要将分块蒙皮焊接成一个整体蒙皮,其使用的冲压模具和装配工装较多,焊接变形大,外观差,质量较重。另一种是传统的非金属水陆两栖车壳体,其复合材料蒙皮加骨架结构,采用蒙皮和预制复合材料骨架胶接形成一个车身壳体,其中大多是玻璃钢车身壳体,通常采用手糊和vari(真空辅助成型)制造工艺,材料多采用玻璃纤维毡或玻璃编织布;有纵梁和横框的,多采用预制金属或玻璃钢的纵梁和横框,然后吊装/涂胶粘接,壳体质量较重,通常壳体占整车重量的17%至20%,这种结构和工艺极大地限制了有效载荷即完成特定任务所需的仪器、设备、系统和人员质量对整车的质量占比,使两栖车的机动性和实用性大打折扣。

4.两栖车壳体结构刚度要求满足整车扭转刚度和整车弯曲刚度,强度要求满足加速、刹车、转弯、吊装、牵引和水动力等工况下的材料和结构强度。目前,这种金属结构和非金属结构的两栖车壳体质量较重,常常不能满足特种车辆有效载荷对整车质量占比的特殊要求,影响机动性和实用性等。

5.因此,发明人提供了一种轻型碳纤维复合材料水陆两栖车的车身壳体。

技术实现要素:

6.(1)要解决的技术问题

7.本实用新型实施例提供了一种轻型碳纤维复合材料水陆两栖车的车身壳体,解决了目前的两栖车壳体由于质量较重而导致不能满足特种车辆有效载荷对整车质量占比的特殊要求,影响机动性和实用性的技术问题。

8.(2)技术方案

9.本实用新型提供了一种轻型碳纤维复合材料水陆两栖车的车身壳体,包括蒙皮、纵梁、横梁和悬架围板,所述纵梁、所述横梁分别交错铺设于所述蒙皮的内壁,所述蒙皮的前后两侧均设有用于安装车轮悬架的所述悬架围板;其中,

10.所述蒙皮为变厚度层合板结构,所述纵梁及所述横梁均为泡沫夹芯结构,所述泡

沫夹芯结构包括碳纤维复合材料的面板及位于面板之间的pmi泡沫。

11.进一步地,所述车身壳体还包括车灯架,所述车灯架设于所述蒙皮的前端和/或后端且用于安装车灯。

12.进一步地,所述蒙皮和所述悬架围板为碳纤维复合材料的变厚度一体成型结构。

13.进一步地,所述蒙皮和所述车灯架为碳纤维复合材料的变厚度一体成型结构。

14.进一步地,所述纵梁与所述横梁为相同材质。

15.进一步地,所述悬架围板的厚度大于或等于4.5mm。

16.进一步地,所述蒙皮的底端厚度大于或等于4.5mm。

17.进一步地,所述蒙皮的两侧端厚度小于所述蒙皮的底端厚度。

18.(3)有益效果

19.综上,本实用新型通过变厚度的蒙皮与泡沫夹芯结构的纵、横梁结合,采用胶接共固化技术,先将蒙皮固化,再将湿状态的纵横梁与已固化的蒙皮胶接共固化,采用碳纤维复合材料后减重10%以上。

附图说明

20.为了更清楚地说明本实用新型实施例的技术方案,下面将对本实用新型实施例中所需要使用的附图作简单地介绍,显而易见地,下面所描述的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

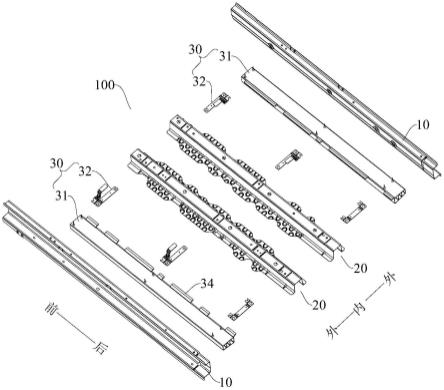

21.图1是本实用新型实施例提供的一种轻型碳纤维复合材料水陆两栖车的车身壳体的结构示意图;

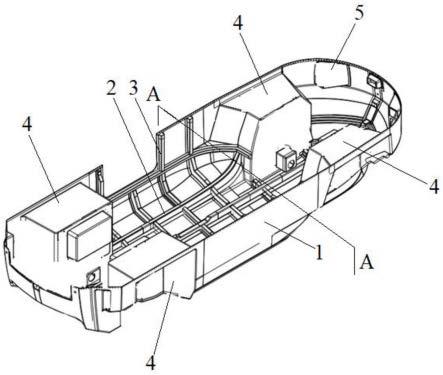

22.图2是图1的a-a向剖视图。

23.图中:

24.1-蒙皮;2-纵梁;3-横梁;4-悬架围板;5-车灯架。

具体实施方式

25.下面结合附图和实施例对本实用新型的实施方式作进一步详细描述。以下实施例的详细描述和附图用于示例性地说明本实用新型的原理,但不能用来限制本实用新型的范围,即本实用新型不限于所描述的实施例,在不脱离本实用新型的精神的前提下覆盖了零件、部件和连接方式的任何修改、替换和改进。

26.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参照附图并结合实施例来详细说明本技术。

27.图1是本实用新型实施例提供的一种轻型碳纤维复合材料水陆两栖车的车身壳体的结构示意图,该车身壳体可以包括蒙皮1、纵梁2、横梁3和悬架围板4,纵梁2、横梁3分别交错铺设于蒙皮1的内壁,蒙皮1的前后两侧均设有用于安装车轮悬架的悬架围板4;其中,蒙皮1为变厚度结构,纵梁2及横梁3均为泡沫夹芯结构,泡沫夹芯结构包括碳纤维复合材料的面板及位于面板之间的pmi(polymethacrylimide,聚甲基丙烯酰亚胺)泡沫。

28.在上述实施方式中,为提高有效载荷对整车质量占比,同时达到传统车身壳体同等的力学性能,碳纤维复合材料壳体需要精细设计,以等刚度设计原则为基础,采用整体变

厚度壳体和胶接共固化纵横梁的技术,并通过局部连接结构和尺寸的优化满足其它强度要求。

29.悬架围板4、车灯架5等表面有凹陷的地方,采用模具分块技术,通过多活块模具使整体成型蒙皮脱模。

30.作为一种可选的实施方式,如图1所示,车身壳体还包括车灯架5,车灯架5设于蒙皮1的前端和/或后端且用于安装车灯,以便于给两栖车提供照明。

31.作为一种可选的实施方式,如图2所示,蒙皮1和悬架围板4为碳纤维复合材料的变厚度一体成型结构。

32.具体地,蒙皮1的纵截面为u型,其变厚度具体是指底端厚度大于两侧端的厚度,底端厚度大是为了提高底盘的刚性以满足一定的车身承载力,两侧的厚度小是为了尽可能地减少蒙皮整体重量。悬架围板4材质的选取是为了与蒙皮1以相同工艺一起固化。

33.作为一种可选的实施方式,如图2所示,蒙皮1和车灯架5为碳纤维复合材料的变厚度一体成型结构。其中,车灯架5材质的选取是为了与蒙皮1以相同工艺一起固化。当然,蒙皮1与悬架围板4、车灯架5三者之间也可以是一体成型结构。

34.作为一种可选的实施方式,纵梁2与横梁3为相同材质。其中,选用相同材质能够使得纵梁2和横梁3加工起来更加方便。

35.作为一种可选的实施方式,悬架围板4的厚度大于或等于4.5mm。其中,悬架围板4的厚度既要满足相应刚度要求,又必须考虑减轻其重量。

36.作为一种可选的实施方式,蒙皮1的底端厚度大于或等于4.5mm。其中,蒙皮1的厚度既要满足相应刚度要求,又必须考虑减轻其重量。

37.作为一种可选的实施方式,蒙皮1的两侧端厚度小于蒙皮1的底端厚度。底端厚度大是为了提高底盘的刚性以满足一定的车身承载力,两侧的厚度小是为了尽可能地减少蒙皮整体重量。

38.实施例

39.某型3.5吨碳纤维复合材料两栖车的壳体结构为:长6.5米、宽2.5米、高1.5米。

40.蒙皮1采用碳纤维环氧树脂预浸料(actech1201/syt45s,中航航空高科技股份有限公司制造)变厚度单体结构设计,悬架围板4处厚度4.5m,蒙皮下部三根纵梁间厚度4.5mm,蒙皮1的其它处厚度3.5mm;

41.将碳纤维环氧树脂预浸料铺叠在带有悬架围板4和车灯架5活块的组合模具中,其中壳体模具采用玻纤复合材料(环氧树脂/玻璃纤维,中材科技股份有限公司制造)、车灯架活块采用尼龙复合材料(pa66 30%玻璃纤维,天津恒达兴跃机械加工有限公司制造)、悬架围板4的模具采用玻璃纤维/泡沫夹芯复合材料(pmi泡沫 树脂泥 玻璃纤维,浙江福翔航空科技股份有限公司制造),然后放入热压罐(设备号φ4.4*121350018-z,中航复合材料有限责任公司设备)中,在130℃

±

5℃固化温度和0.6mpa固化压力下,保温时间130分钟,一个带有车灯架和悬架围板的单体蒙皮固化成型。

42.纵梁2、横梁3(材料相同)采用碳纤维环氧树脂预浸料和pmi泡沫(actech1201/syt45s,中航航空高科技股份有限公司制造;pmi 52,浩博(福建)新材料科技有限公司制造),泡沫夹芯方梁结构设计,方梁宽度为纵梁80mm和横梁60mm;

43.将纵梁2、横梁3铺叠在未脱模的已经固化了的蒙皮1中,然后将带有蒙皮和纵横梁

的模具再次放入热压罐中,在130℃

±

5℃固化温度、0.3mpa固化压力下,保温时间130分钟,带有纵横梁的车身壳体固化成型。

44.壳体重量为350kg,占总装备重量的10%。

45.需要明确的是,本说明书中的各个实施例均采用递进的方式描述,各个实施例之间相同或相似的部分互相参见即可,每个实施例重点说明的都是与其他实施例的不同之处。本实用新型并不局限于上文所描述并在图中示出的特定步骤和结构。并且,为了简明起见,这里省略对已知方法技术的详细描述。

46.以上仅为本技术的实施例而已,并不限制于本技术。在不脱离本实用新型的范围的情况下对于本领域技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原理之内所作的任何修改、等同替换、改进等,均应包含在本技术的权利要求范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。