1.本实用新型涉及包装技术领域,具体地涉及一种纸片上料成型机。

背景技术:

2.目前,市场上用于包装盒底托的生产设备主要分两种方式,分别是单机冲压成型和辊压模切,这两种方式均为人工上下物料,工人工作强度大,效率低,尤其是单机冲压成型危险性高,容易发生生产事故。其中,在纸片上料时,通常需要人工手动放置纸片,人工放置的方式效率低下、人力耗损大,且人工放置容易产生误差,导致放置位置不精准,影响底托的生产质量。

技术实现要素:

3.本实用新型的目的在于克服现有技术存在的缺点,提出设计一种纸片上料成型机,以实现纸片自动化上料成型,提高产品质量和效率。

4.本实用新型解决其技术问题所采取的技术方案是:

5.一种纸片上料成型机,包括机架及设置在机架上的导向架、料仓组件、取料架、转移轴、成型模具组件、推料板、拉料组件和输送板;所述导向架设置在机架顶部,所述料仓组件和拉料组件分别设置于导向架一端的上方和下方;所述成型模具组件设置于导向架上方,位于料仓组件后侧,用于纸片成型;所述推料板设置于导向架下方,用于推动纸片,推料板与设置于机架一侧的输送板固定连接;所述转移轴靠近导向架另一端;所述取料架位于导向架上方且滑动设置于转移轴上,用于将导向架上的纸片取出并转移至外部输送线上,所述转移轴用于驱动取料架沿纸片输送方向往复移动。所述导向架用于对推料板进行导向,纸片通过推料板沿导向架推动,推料板通过输送板驱动,所述取料架由转移轴驱动,用于将导向架上的纸片取出并转移至外部输送线上。上述结构设置使纸片在拉料组件作用下从料仓组件转移至导向架中,然后进行输送和转移,实现了纸片自动化上料成型,且避免了由于人工上料所产生的误差,提高了产品质量。

6.进一步的,所述料仓组件包括料仓外框和挡料轴;所述料仓外框上设置若干挡料轴,挡料轴底部设置物料限位片,将纸片放置在料仓外框内,通过物料限位片进行限位。

7.进一步的,所述挡料轴安装在可调板上,可调板滑动安装在可调块上并通过螺栓固定,可调板用于带动挡料轴前后调节,可调块滑动设置于料仓外框上并通过螺栓固定,可调块用于带动挡料轴左右调节,上述设置能够调节若干挡料轴所围范围,以适用于不同尺寸规格的纸片。

8.进一步的,所述料仓外框上设置料仓缺料检测器,当料仓组件内缺料时,及时进行补料。

9.进一步的,所述拉料组件包括拉料吸盘、横向调整板、纵向调整板和气缸,所述拉料吸盘通过立柱安装在横向调整板上,横向调整板安装在纵向调整板上,纵向调整板底部与气缸的活塞杆连接,气缸通过支架安装在机架上。使用时,通过气缸向上驱动拉料吸盘,

从而吸附料仓组件上的纸片,然后向下驱动,将纸片置于导向架上。

10.进一步的,所述机架端部设置有工装精定位组件,用于对工装进行定位。

11.进一步的,所述工装精定位组件包括气缸安装板、气缸三、定位销安装板、定位托板;所述气缸安装板固定安装在机架上,所述气缸三安装在气缸安装板上,气缸三的活塞杆与定位销安装板连接,定位销安装板两端设置定位销,两定位销之间设置定位托板,气缸安装板与定位销安装板之间设置导向轴。使用时,气缸三能够驱动定位销安装板上下移动,定位托板用于拖住工装,并通过两端的定位销进行定位。

12.进一步的,所述定位销安装板与气缸三之间通过浮动接头一连接。

13.进一步的,所述机架上设置配电箱,用于对纸片上料成型机供电。

14.进一步的,所述机架上设置有控制装置,实现自动化控制。

15.进一步的,所述成型模具组件包括支架、上下气缸、成型气缸、翻板和成型板;所述上下气缸设置于支架上,上下气缸的活塞杆与滑板连接;滑板与设置于支架上的导轨安装板上下滑动连接;滑板两侧分别与一个筋板一连接,两筋板一底部之间连接有成型气缸安装板,所述成型气缸设置于成型气缸安装板上,成型气缸的活塞杆与成型板连接;两筋板一底部分别与一个筋板二连接,筋板二与翻板连接,成型板位于翻板内侧。使用时,上下气缸可上下调整整体设备高度,即实现翻板上下移动,成型气缸可带动成型板上下移动,完成纸片成型,具有结构简单、操作方便、调节更加灵活的特点。

16.本实用新型的技术效果:

17.与现有技术相比,本实用新型的一种纸片上料成型机,在拉料组件作用下纸片从料仓组件转移至导向架中,然后进行输送和转移,实现了纸片自动化上料,通过成型模具组件实现纸片自动成型,避免了由于人工上料所产生的误差,提高了产品质量;纸片料仓组件能够储存纸片并对纸片进行定位,操作简单,精准度高。

附图说明

18.图1为本实用新型纸片上料成型机结构示意图;

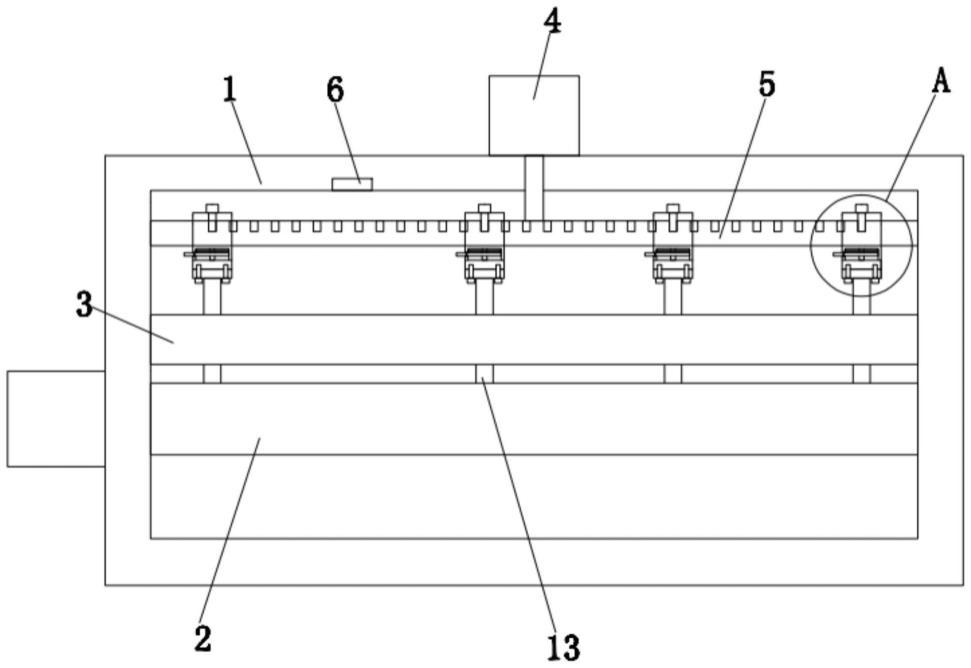

19.图2为本实用新型纸片上料成型机俯视图;

20.图3为本实用新型纸片料仓组件结构示意图;

21.图4为本实用新型拉料组件结构示意图;

22.图5为本实用新型工装精定位组件结构示意图;

23.图6为本实用新型成型模具组件结构示意图;

24.图7为本实用新型成型模具组件另一角度结构示意图。

25.图中,机架21、配电箱22、导向架23、料仓组件24、取料架25、转移轴26、成型模具组件27、推料板28、拉料组件29、工装精定位组件210、输送板211、控制装置212、外部输送线213;

26.料仓外框241、挡料轴242、物料限位片243、可调块244、可调板245、料仓缺料检测器246;

27.拉料吸盘291、立柱292、横向调整板293、纵向调整板294、气缸295、支架296;

28.气缸安装板2101、气缸三2102、定位销安装板2103、定位托板2104、定位销2105、导向轴2106、浮动接头一2107;

29.安装支架271、上下气缸272、导轨安装273、成型气缸274、翻板275、成型板276、直线导轨277、缓冲278、滑板279、上下气缸安装板2710、筋板一2711、成型气缸安装板2712、筋板二2713、浮动接头二2714、缓冲器安装板2715、翻板安装块2716、成型板安装块2717。

具体实施方式

30.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面结合说明书附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

31.实施例1:

32.如图1和2所示,本实施例涉及的一种纸片上料成型机,包括机架21及设置在机架21上的配电箱22、导向架23、料仓组件24、取料架25、转移轴26、成型模具组件27、推料板28、拉料组件29、输送板211和控制装置212;所述配电箱22位于机架21一侧,用于对纸片上料成型机供电;所述控制装置212用于实现自动化控制。

33.如图1所示,所述导向架23设置在机架21顶部,所述料仓组件24和拉料组件29分别设置于导向架23一端的上方和下方,所述成型模具组件27设置于导向架23上方,位于料仓组件24后侧,用于纸片成型;料仓组件24用于放置纸片,拉料组件29向下拉动纸片,将纸片置于导向架23上,当纸片沿导向架23滑动成型模具组件27正下方时,进行纸片成型工序。

34.如图1所示,所述推料板28设置于导向架23下方,用于推动纸片,推料板28与设置于机架21一侧的输送板211固定连接;所述转移轴26靠近导向架23另一端;所述取料架25位于导向架23上方且滑动设置于转移轴26上,所述转移轴26用于驱动取料架25沿纸片输送方向往复移动,取料架25用于将导向架23上的纸片取出并转移至外部输送线213上。

35.如图3所示,所述料仓组件24包括料仓外框241和挡料轴242;所述料仓外框241上设置若干挡料轴242,挡料轴242底部设置物料限位片243,将纸片放置在料仓外框241内,通过物料限位片243进行限位。作为优选方案,所述挡料轴242安装在可调板245上,可调板245滑动安装在可调块244上并通过螺栓固定,可调板245用于带动挡料轴242前后调节,可调块244滑动设置于料仓外框241上并通过螺栓固定,可调块244用于带动挡料轴242左右调节,上述设置能够调节若干挡料轴242所围范围,以适用于不同尺寸规格的纸片。为能够自动检测料仓组件24内是否缺料,在所述料仓外框241上设置料仓缺料检测器246,当料仓组件24内缺料时,及时进行补料。

36.如图4所示,所述拉料组件29包括拉料吸盘291、横向调整板293、纵向调整板294和气缸295,所述拉料吸盘291通过立柱292安装在横向调整板293上,横向调整板293安装在纵向调整板294上,纵向调整板294底部与气缸295的活塞杆连接,气缸295通过支架296安装在机架21上。使用时,通过气缸295向上驱动拉料吸盘291,从而吸附料仓组件24上的纸片,然后向下驱动,将纸片置于导向架23上。同时,可通过横向调整板293和纵向调整板294分别进行横向和纵向调整拉料吸盘291的位置,以满足实际需求。

37.如图6和7所示,所述成型模具组件27设置于导向架23上方,位于料仓组件24后侧,其结构包括安装支架271、上下气缸272、成型气缸274、翻板275和成型板276;所述安装支架271设置于机架21上;所述上下气缸272设置于上下气缸安装板2710上,上下气缸安装板2710设置于安装支架271上,上下气缸272的活塞杆与滑板279连接;滑板279与设置于安装支架271上的导轨安装273上下滑动连接,具体的,所述导轨安装273两侧均设置有直线导轨

277,滑板279沿直线导轨277上下滑动,滑板279两侧分别与一个筋板一2711连接,两筋板一2711底部之间连接有成型气缸安装板2712,所述成型气缸274设置于成型气缸安装板2712上,成型气缸274的活塞杆与成型板276连接;两筋板一2711底部分别与一个筋板二2713连接,筋板二2713与翻板275连接,成型板276位于翻板275内侧。为便于安装及保证翻板275和成型板276的稳定性,所述翻板275通过翻板安装块2716与筋板二2713连接,所述成型板276通过成型板安装块2717与成型气缸274的活塞杆连接。所述导轨安装273上设置缓冲278,缓冲278通过缓冲器安装板2715安装在导轨安装273上,当翻板275向上移动时对其进行缓冲。所述上下气缸272、成型气缸274的活塞杆端部均设置浮动接头二2714。本实用新型在使用时,将安装支架271安装在机架21上,当成型模具组件27移动至成型板276郑下方时,通过上下气缸272上下调整整体设备高度,实现翻板275上下调节,通过成型气缸274带动成型板276上下移动,完成纸片成型,本实用新型整体设备调节更加灵活,操作方便。

38.所述机架21端部设置有工装精定位组件210,用于对工装进行定位;具体的,所述工装精定位组件210包括气缸安装板2101、气缸三2102、定位销安装板2103、定位托板2104;所述气缸安装板2101固定安装在机架21上,所述气缸三2102安装在气缸安装板2101上,气缸三2102的活塞杆与定位销安装板2103连接,定位销安装板2103两端设置定位销2105,两定位销2105之间设置定位托板2104,气缸安装板2101与定位销安装板2103之间设置导向轴2106。使用时,气缸三2102能够驱动定位销安装板2103上下移动,定位托板2104用于拖住工装,并通过两端的定位销2105进行定位。作为优选方案,所述定位销安装板2103与气缸三2102之间通过浮动接头一2107连接,与避免对周转工装造成损伤,也有利于对工装进行定位。

39.工作原理:本实用新型所述纸片上料成型机使用时,将纸片置于料仓组件24上,拉料组件29向下拉动纸片,将纸片置于导向架23上,当纸片沿导向架23滑动成型模具组件27正下方时,进行纸片成型工序,然后通过导向架23带动纸片向取料架25方向输送,取料架25吸附纸片,取料架25在转移轴26的驱动下,继续向前移动,将纸片输送至外部输送线213上的工装中(工装精定位组件210位于外部输送线213正下方,用于对纸片进行定位),完成纸片上料。本实用新型可在蛋糕盒或礼品盒等包装品底托生产时,实现自动上料。

40.上述具体实施方式仅是本实用新型的具体个案,本实用新型的专利保护范围包括但不限于上述具体实施方式,任何符合本实用新型权利要求书且任何所属技术领域的普通技术人员对其所做的适当变化或修饰,皆应落入本实用新型的专利保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。