1.本实用新型涉及珠宝加工设备领域,尤其是涉及一种高速织链机上夹座。

背景技术:

2.贵金属项链因为保值率高、外观小巧精美且不易磨损而长期受到消费者的欢迎,市场需求量日益增大。

3.传统的贵金属织链机包括送料装置、切刀座、下夹座和焊头,项链制作过程为:首先将金属线放入送料装置,送料装置将金属线卷制成螺旋状,再由切刀座切下一个开口的链环,加工人员对链环进行夹圈操作,即手工将开口链环从送料装置取下,再放入下夹座中,下夹座夹紧链环开口并固定链环,随后加工人员对链环进行推密操作,即夹住链环向链环开口方向施力,使得链环可以闭合的更紧密;之后进行弯折操作,将链环进行一定角度的旋转,使链环中间位置发生弯折,可以使项链更美观及更适合佩戴,再由焊头进行焊接,从而得到一个完整的链环;最后进行穿圈操作,将完整的链环套在一个新的开口链环上;此时对新的开口链环重复以上后续操作,即可得到一条完整金属项链。

4.由于金属链环数量较多且体积较小,手工对金属链环进行夹圈、推密、弯折和穿圈等操作,实施难度大且对链环的弯折角度难以统一,难以保证最终得到的链环尺寸和形状完全统一,而且完成项链成品所花费的时间成本和人力成本也极高。

技术实现要素:

5.为了提高金属项链的生产效率,本技术提供一种高速织链机上夹座。

6.本技术提供的一种高速织链机上夹座采用如下的技术方案:

7.一种高速织链机上夹座,包括外壳、驱动组件、传动组件和夹持部,所述驱动组件安装在所述外壳一侧,所述传动组件包括齿条和转动杆,所述齿条滑移连接于所述外壳内,所述转动杆铰接于所述外壳一侧,所述驱动组件用于驱动所述齿条沿竖直方向运动、所述转动杆沿水平方向运动,所述转动杆周侧设置有与所述齿条相配合的齿牙,所述齿条和所述转动杆啮合连接,所述齿条用于带动所述转动杆转动,所述夹持部固定安装在所述转动杆的一端,所述夹持部用于夹持物料。

8.通过采用上述技术方案,当上夹座进行工作时,驱动组件先带动转动杆在水平方向运动,进而带动夹持部夹取链环,完成夹圈运动;随后将链环的一端固定在下夹座上,夹持部夹持着链环的另一端向前略微移动进行推密操作,使得链环闭合的更紧密;之后驱动组件带动齿条在竖直方向运动,进而带动转动杆旋转,夹持部随之一同旋转,将金属链环弯折出一定角度,进而完成弯折操作;最后驱动组件带动夹持部再次沿水平运动将完成加工的完整链环套设在新的开口链环上,完成穿圈操作,以此完成对一个金属链环的自动加工,重复上述操作即可得到完整的金属项链,上夹座通过各个组件的相互配合可以自动完成对金属链环的夹圈、推密、弯折和穿圈等操作,无需加工人员手工操作,从而可以提高金属项链的生产效率。

9.可选的,所述驱动组件包括凸轮轴和多个驱动杆,所述凸轮轴上均匀设置有多个凸轮,所述驱动杆的一端抵接于所述凸轮的远休止,所述驱动杆的另一端与所述传动组件相连接。

10.通过采用上述技术方案,凸轮轴作为总驱动源提供动力,凸轮轴上设置有多个凸轮,每个凸轮对应一个驱动杆,驱动杆的一端抵接于凸轮的远休止,驱动杆的另一端与传动组件相连接,当凸轮轴工作时,多个凸轮的远休止抵触不同驱动杆的一端,进而带动驱动杆开始运动,驱动杆带动夹持部沿水平方向运动或做旋转运动;当凸轮的远休止与驱动杆分离时,驱动杆失去凸轮的支撑开始复位,传动组件带动夹持部沿水平方向反向运动或做反向旋转运动;通过调整凸轮上远休止的分布位置和数量,即可对上夹座的夹圈、推密、弯折和穿圈等操作实现简单高效的自动控制,从而可以提高对上夹座操作的便捷性。

11.可选的,所述驱动杆包括第一驱动杆和第二驱动杆,所述第一驱动杆远离所述凸轮的一端抵接于所述齿条的一端端面,所述第一驱动杆用于驱动所述齿条沿竖直方向运动,所述第二驱动杆远离所述凸轮的一端抵接于所述转动杆的端部,所述第二驱动杆用于驱动所述转动杆沿水平方向运动,所述齿条和所述转动杆上均设置有复位弹簧。

12.通过采用上述技术方案,第一驱动杆在凸轮轴的带动下可以在竖直平面内转动,将第一驱动杆第一端抵接在齿条的端面可以带动齿条同步运动,第二驱动杆在凸轮轴的带动下可以在水平方向滑移,将第二驱动杆与转动杆相连接可以带动转动杆同步运动;齿条和转动杆上均设置有复位弹簧,当第一驱动杆和第二驱动杆在进行运动时,复位弹簧会被压缩,完成一次加工运动后,复位弹簧恢复形变,进而带动齿条和转动杆迅速复位,并为下一次运动做准备,因此可以避免因复位过慢出现的配合误差,从而可以提高上夹座工作的效率。

13.可选的,所述第二驱动杆包括夹圈杆、推密杆和穿圈杆,所述转动杆靠近所述第二驱动杆的一端设置有连接板,所述夹圈杆、所述推密杆和所述穿圈杆远离所述凸轮的一端与所述连接板相抵接,所述夹圈杆用于驱动所述夹持部进行夹圈操作,所述推密杆用于驱动所述夹持部进行推密操作,所述穿圈杆用于驱动所述夹持部进行穿圈操作。

14.通过采用上述技术方案,夹圈杆、推密杆和穿圈杆的一端依次与不同的凸轮进行配合,三根驱动杆的另一端抵接于同一块连接板的不同位置,连接板与转动杆相连接,用于带动转动杆水平运动,通过调整夹圈杆、推密杆和穿圈杆与不同的凸轮的远休止的抵接时机,使得夹圈杆、推密杆和穿圈杆以不同的次序抵接连接板,进而带动夹持部执行不同的操作,从而可以对上夹座的夹圈、推密和穿圈动作进行精确控制,当出现配合不协调的情况时,分别对夹圈杆、推密杆和穿圈杆进行调校,可以使得上夹座与其他装置之间的配合更协调和紧密,从而可以进一步提高上夹座操作的便捷性。

15.可选的,所述齿条和所述连接板上设置有多个限位件,所述限位件用于调节所述齿条和所述转动杆的运动幅度。

16.通过采用上述技术方案,齿条上的限位件用于限制转动杆在竖直方向上的运动幅度,连接板上依次设置有与夹圈杆、推密杆和穿圈杆相配合的限位件,可以调节转动杆在水平方向上进行推密、夹圈、穿圈时的运动幅度,从而可以进一步使各个装置之间的配合更紧密;在对不同尺寸的物料进行加工时,通过调节限位件可以避免夹持部与其他装置出现无法对齐的问题,从而可以提高上夹座工作的准确性。

17.可选的,所述转动杆远离所述第二驱动杆的一端端面设置有容纳槽,所述夹持部安装在所述容纳槽内,所述转动杆内设置有滑移腔,所述滑移腔的一端和所述容纳槽底相连通,所述滑移腔内设置有滑移杆,所述滑移杆和所述转动杆滑移连接,所述滑移杆与所述夹持部相抵接,所述滑移杆用于开合所述夹持部。

18.通过采用上述技术方案,滑移杆可以在滑移腔内随着转动杆一同运动,当转动杆向前做夹圈运动时,滑移杆抵压夹持部,使夹持部被打开可以使链环进入;当转动杆向后运动时,滑移杆不再抵压夹持部,将夹持部关闭进而夹住链环,滑移杆的设置可以灵活的控制夹持部的开合,并随着转动杆一同运动而不需增加额外控制组件,从而可以便捷高效的实现对夹持部的控制。

19.可选的,所述夹持部包括两个弹片和两个夹片,两个所述弹片之间固定安装有拉簧,两个所述弹片的内侧面设置有相互配合的突起和凹槽,所述突起和所述凹槽相抵接,所述滑移杆抵接于所述突起表面,所述夹片固定安装在所述弹片远离所述滑移杆的一端,两个所述夹片的内侧面相抵接。

20.通过采用上述技术方案,夹片分别安装在弹片远离滑移杆的一端,夹片的内侧面相抵接,夹片用于夹持物料,两个弹片通过拉簧连接,使得弹片具有弹性,弹片的内侧面分别设置有相互抵接的突起和凹槽,突起截面呈半圆形,滑移杆抵接在突起表面上,当转动杆向前做夹圈运动时,滑移杆从突起表面滑到突起和凹槽之间,将突起和凹槽分离,弹片之间的拉簧被拉伸,两个相抵接的夹片分离,物料进入夹片间的缺口;当转动杆向后运动时,滑移杆也向后运动,从突起和凹槽之间滑出,拉簧恢复形变带动突起和凹槽重新抵接,进而夹片闭合,将物料夹紧。

21.可选的,所述滑移杆靠近所述夹持部的一端设置有两个引导面,所述引导面抵接于所述突起表面,两个所述引导面关于所述滑移杆轴线对称倾斜设置。

22.通过采用上述技术方案,两个引导面设置在滑移杆靠近夹持部的一端,引导面关于滑移杆轴线对称倾斜设置,两个引导面构成的形状呈扁平状,使得引导面更容易随着滑移杆滑移到突起和凹槽之间,进而将夹片分离,从而可以使夹持部的开合更灵活。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.1.上夹座通过各个组件的相互配合可以自动完成对金属链环的夹圈、推密、弯折和穿圈等操作,无需加工人员手工操作,从而可以提高金属项链的生产效率;

25.2.通过调整凸轮上远休止的分布位置和数量,即可对上夹座的夹圈、推密、弯折和穿圈等操作实现简单的自动控制,从而可以提高对上夹座操作的便捷性;

26.3.通过调整夹圈杆、推密杆和穿圈杆与不同的凸轮的远休止的抵接时机,使得夹圈杆、推密杆和穿圈杆以不同的次序抵接连接板,进而带动夹持部执行不同的操作,从而可以对上夹座的夹圈、推密和穿圈动作进行精确控制。

附图说明

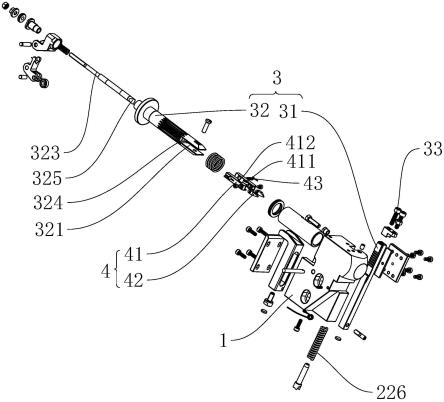

27.图1是本技术实施例的高速织链机上夹座的爆炸示意图。

28.图2是本技术实施例的高速织链机上夹座的装配示意图。

29.图3是本技术实施例的高速织链机上夹座另一视角的装配示意图。

30.附图标记说明:

31.1、外壳;2、驱动组件;21、凸轮轴;211、凸轮;22、驱动杆;221、第一驱动杆;222、第二驱动杆;223、夹圈杆;224、推密杆;225、穿圈杆;226、复位弹簧;3、传动组件;31、齿条;32、转动杆;321、容纳槽;322、连接板;323、滑移杆;324、滑移腔;325、引导面;33、限位件;4、夹持部;41、弹片;411、突起;412、凹槽;42、夹片;43、拉簧。

具体实施方式

32.以下结合附图1-3对本技术作进一步详细说明。

33.本技术实施例公开一种高速织链机上夹座。参照图1和图3,高速织链机上夹座包括外壳1、驱动组件2、传动组件3和夹持部4,驱动组件2安装在外壳1一侧,传动组件3包括齿条31和转动杆32,齿条31竖直安装,转动杆32水平安装,齿条31与转动杆32相互垂直,齿条31滑移连接于外壳1内,转动杆32铰接于外壳1的一侧,驱动组件2用于驱动齿条31沿竖直方向运动、转动杆32沿水平方向运动,转动杆32周侧设置有与齿条31相配合的齿牙,齿条31和转动杆32啮合连接,齿条31用于带动转动杆32沿齿条31长度方向转动,夹持部4固定安装在转动杆32的一端,夹持部4用于夹持物料。

34.上夹座在整个织链工序中,主要可以代替人工进行四个步骤的操作,分别是夹圈、推密、弯折和套圈,当上夹座进行工作时,驱动组件2先带动转动杆32在水平方向运动,进而带动夹持部4夹取链环,完成夹圈运动;随后将链环的一端固定在下夹座上,夹持部4夹持着链环的另一端向前略微移动进行推密操作,使得链环闭合的更紧密;之后驱动组件2带动齿条31在竖直方向运动,进而带动转动杆32旋转,夹持部4随之一同旋转,将金属链环弯折出一定角度,进而完成弯折操作;最后驱动组件2带动夹持部4再次沿水平运动将完成加工的完整链环套设在新的开口链环上,完成穿圈操作,以此完成对一个金属链环的自动加工,重复上述操作即可得到完整的金属项链,上夹座通过各个组件的相互配合可以自动完成对金属链环的夹圈、推密、弯折和穿圈等操作,无需加工人员手工操作,从而可以提高金属项链的生产效率。

35.参照图2和图3,驱动组件2包括凸轮轴21、第一驱动杆221和第二驱动杆222,凸轮轴21安装在外壳1的一侧,凸轮轴21作为总驱动源提供动力,凸轮轴21上设置有多个凸轮211,每个凸轮211对应一个驱动杆22,第一驱动杆221的一端抵接于凸轮211的远休止,第一驱动杆221的另一端抵接于齿条31的底端端面,第一驱动杆221在凸轮轴21的带动下可以在竖直平面内转动,进而带动齿条31竖直运动;转动杆32远离夹持部4的一端固定连接有连接板322,连接板322呈条形,第二驱动杆222的一端抵接于凸轮211的远休止,第二驱动杆222的另一端抵接于连接板322的外表面,第二驱动杆222在凸轮轴21的带动下可以在水平方向滑移,进而抵接连接板322带动转动杆32水平运动;通过调整凸轮211上远休止的分布位置和数量,即可对上夹座的夹圈、推密、弯折和穿圈等操作实现简单高效的自动控制,从而可以提高对上夹座操作的便捷性。

36.参照图1和图3,第二驱动杆222包括夹圈杆223、推密杆224和穿圈杆225,三根杆沿水平方向排列,夹圈杆223、推密杆224和穿圈杆225的一端依次与不同的凸轮211进行配合,三根杆的另一端依次抵接于连接板322外表面的不同位置,夹圈杆223用于驱动夹持部4进行夹圈操作,推密杆224用于驱动夹持部4进行推密操作,穿圈杆225用于驱动夹持部4进行穿圈操作,通过调整夹圈杆223、推密杆224和穿圈杆225与不同的凸轮211的远休止的抵接

时机,使得夹圈杆223、推密杆224和穿圈杆225以不同的次序抵接连接板322,进而带动夹持部4执行不同的操作,从而可以对上夹座的夹圈、推密和穿圈动作进行精确控制,当出现配合不协调的情况时,分别对夹圈杆223、推密杆224和穿圈杆225进行调校,可以使得上夹座与其他装置之间的配合更协调和紧密,从而可以提高上夹座操作的便捷性。

37.参照图1和图3,齿条31和转动杆32的端部均安装有复位弹簧226,当第一驱动杆221和第二驱动杆222在进行运动时,复位弹簧226会被压缩,完成一次加工运动后,复位弹簧226恢复形变,进而带动齿条31和转动杆32迅速复位,并为下一次运动做准备,因此可以避免因复位过慢出现的配合误差,从而可以提高上夹座工作的效率。

38.参照图1和图3,齿条31的顶面和连接板322上安装多个有限位件33,限位件33为螺栓,齿条31顶面的限位件33用于限制转动杆32在竖直方向上的运动幅度,进而可以调整夹持部4的旋转角度,从而控制所加工链环的弯折程度;连接板322上安装有分别与夹圈杆223、推密杆224和穿圈杆225相配合的限位件33,可以分别调节转动杆32在水平方向上进行推密、夹圈、穿圈时的运动幅度,从而可以在对不同尺寸的物料进行加工时,具有更高的加工精度和适配性,并且通过调节限位件33还可以避免上夹座与其他装置的配合出现无法对齐的问题,从而可以进一步使各个装置之间的配合更紧密。

39.参照图1和图3,转动杆32远离第二驱动杆222的一端端面设置有容纳槽321,容纳槽321的两个侧壁和转动杆32相连通,夹持部4通过螺栓固定安装在容纳槽321内,转动杆32内设置有滑移腔324,滑移腔324的一端和容纳槽321底相连通,滑移腔324底部固定安装有复位弹簧226,复位弹簧226的另一端连接有滑移杆323,因此滑移杆323可以在转动杆32内滑移,滑移杆323用于开合夹持部4。

40.参照图1和图3,夹持部4包括两个弹片41和两个夹片42,弹片41呈长条形,夹片42呈锥形,两个弹片41之间固定安装有拉簧43,使得弹片41具有弹性,弹片41的内侧面分别设置有相互抵接的突起411和凹槽412,突起411截面呈半圆形,滑移杆323的端部抵接于突起411表面,夹片42固定安装在弹片41远离滑移杆323的一端,两个夹片42的内侧面相抵接,夹片42用于夹持物料,当转动杆32向前做夹圈运动时,滑移杆323从突起411表面滑到突起411和凹槽412之间,将突起411和凹槽412分离,弹片41之间的拉簧43被拉伸,两个相抵接的夹片42分离,物料进入夹片42间的缺口;当转动杆32向后运动时,滑移杆323也向后运动,从突起411和凹槽412之间滑出,拉簧43恢复形变带动突起411和凹槽412重新抵接,进而夹片42闭合,将物料夹紧。

41.参照图1和图3,滑移杆323抵接夹持部4的一端设置有两个引导面325,两个引导面325关于滑移杆323轴线对称倾斜设置,两个引导面325构成的形状呈扁平状。使得引导面325更容易随着滑移杆323滑移到突起411和凹槽412之间,进而将夹片42分离,从而可以使夹持部4的开合更灵活。

42.本技术实施例一种高速织链机上夹座的实施原理为:当上夹座进行工作时,凸轮轴21转动,凸轮211的远休止端抵压驱动杆22,带动第一驱动杆221、第二驱动杆222运动,第一驱动杆221抵压齿条31竖直移动,第二驱动杆222抵压转动杆32水平移动,齿条31在移动的过程中带动转动杆32旋转,转动杆32带动夹持部4夹持物料,上夹座从而可以自动完成夹圈、推密、弯折和套圈等工序操作,无需加工人员手工操作,从而可以提高金属项链的生产效率。

43.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。