1.本发明具体涉及一种多孔柔性损伤监测传感器及其制备方法和故障监测方法,属于柔性传感器及其结构健康监测领域。

背景技术:

2.工程中使用的材料难免会有一些缺陷和瑕疵,尤其是裂纹,是这些缺陷和瑕疵中比较严重一种类型。最普遍的材料损害模式便是由这些缺陷和瑕疵引起的断裂,进而导致整体结构的失效。而伴随着弹塑性断裂力学和疲劳断裂力学的飞速发展,损伤容限和耐久性设计的设计方法也开始逐渐被人们所使用。接受材料在一开始就存在缺陷和瑕疵这一事实,在此基础上监控缺陷和瑕疵的进一步扩展。进而使得飞机在每一次检查期内能够安全飞行,同时在检查期内能够达到规范要求的抗破坏性能,并且具有经济耐用的品质。飞机的结构在制造的过程中大量使用铆钉、螺栓进行连接,因此这些孔洞周围受多种载荷的作用极易发生疲劳损伤。这些孔边裂纹损伤的萌生机理至今没有很好的解释,因而对这类结构剩余寿命的预测高度依赖于裂纹扩展的监测。

3.目前,对于飞机的故障检测主要依赖于传感器的使用。光纤传感器由于其高分辨率对环境的扰动格外敏感,在实际使用中必须针对应用环境进行信号补偿,而航空器的工作环境复杂,多样性高,信号补偿较为困难。声发射传感器在超声导波监测中应用广泛,但飞机的内部结构内部含有大量加强筋和翼肋等结构附件,对超声导波的衰减、散射效果比较明显。因此,难以准确识别撞击位置和撞击历程。应变片常用来监测结构的点应变,难以实现场域监测,而且此类硬质传感器多为一次性使用,难以实现持续监测,而且不便于布置。

4.柔性压力传感器是一种能在压力作用下发生形变,并将形变转化为电学信号变化的新型传感器。相对于传统方法在硅圆片上制作的固态硬质电路,柔性压力传感器能够将原本只能在硅基硬质衬底上实现的电路、传感器、执行器等压力传感器通过各种不同的方式制作在柔性衬底上,使之在实现原本的器件功能的同时具备柔性特点。

技术实现要素:

5.针对现有传感器监测方面的问题,本发明提出了一种多孔柔性损伤监测传感器及其制备方法和故障监测方法,多孔柔性损伤监测传感器是一种基于石墨烯/pdms的环形多通道多孔柔性损伤监测传感器,并提供了其制备方法,验证了其能够通过多通道故障监测方法应用在结构健康监测中。

6.为了实现上述目的,本发明采用如下技术方案:

7.本发明的一种多孔柔性损伤监测传感器,包括一个环形多孔柔性传感单元、金属接头、导线和信号采集系统;

8.在环形多孔柔性传感单元的外圆周均匀设置外圆周的n个监测点,在每个外圆周的监测点和环形多孔柔性传感单元的中心连接线上,且和内圆周相交的位置设置有对应的

内圆周的n个监测点,选每个监测点的两处用金属接头连接出两条导线,同一个监测点的两个导线分别连接信号采集系统的正极和负极。

9.所述的同一个监测点的两个导线分别连接信号采集系统的正极和负极,用于保证每个监测点的两处之间的区域形成闭合通道。

10.进一步的,所述的信号采集系统连接计算机,用于监测电阻的波动变化。

11.所述的环形多孔柔性传感单元,包括堆叠的石墨烯导电网络和多孔柔性敏感元件,并包括设置在两侧的第一pdms封装层和第二pdms封装层。

12.本发明的一种多孔柔性损伤监测传感器的制备方法,包括以下步骤:

13.步骤1:制备环形多孔柔性传感单元

14.(1)将微米级nacl和pdms(聚二甲基硅氧烷)柔性基体混合均匀,得到混合物a;其中,按质量比,pdms柔性基体:微米级nacl=1:(0.7~1.5);微米级nacl的粒径为100~160μm;

15.(2)将混合物a和pdms固化剂混合均匀,并加入正己烷,得到混合物b;

16.(3)混合物b涂膜后,在混合物b未完全固化成膜前,在混合物b表面涂覆石墨烯,并用金属模板加热压制,其中,加热温度为50~80℃,压制压力为10~25n,压制时间为30~90min,得到石墨烯和混合物b复合膜;其中,涂膜的石墨烯:pdms柔性基体=(0.2~0.6):10;

17.(4)将石墨烯和混合物b复合膜,真空加热固化,去除多余石墨烯,得到传感器薄膜;

18.(5)将传感器薄膜的石墨烯膜一面用保护膜保护后,进行酸浸蚀,再至于水中进行超声析出nacl,得到多孔柔性传感薄膜;

19.(6)将多孔柔性传感薄膜进行裁剪,得到环形多孔柔性传感单元;

20.步骤2:封装制备多孔柔性损伤监测传感器

21.(1)将环形多孔柔性传感单元干燥后,在设置的监测点位置,选两处,间隔3-4

㎜

,用金属接头分别连接一条导线,得到传感单元;

22.(2)将pdms柔性基体和pdms固化剂混合,并加入正己烷,得到混合液c;按质量比,pdms柔性基体:pdms固化剂:正己烷=10:1:(7~13);

23.(3)将pdms柔性基体和pdms固化剂混合,加入正己烷稀释,得到混合液d;按质量比,pdms柔性基体:pdms固化剂:正己烷=10:1:(1~4);

24.(4)将混合液c雾化喷涂在传感单元表面,再初步干燥固化,再涂覆混合液d,最终干燥固化,得到表面保护的传感单元;

25.(5)将表面保护的传感单元每个监测点的两处连接的两条导线,分别和信号采集系统连接,形成多孔柔性损伤监测传感器。

26.所述步骤1的(1)中,微米级nacl采用低温球磨法制得,其工艺参数:球磨温度为-5~5℃,球磨时间为10~20min,转速为300~400r/min,料球体积比为2:1。

27.所述步骤1的(2)中,按体积比,混合物a:正己烷=(6~8):1。

28.所述步骤1的(2)中,混合均匀采用,机械混合法;加入正己烷是为了调整其流动性便于涂膜。

29.所述步骤1的(3)中,涂覆石墨烯时须充分覆盖膜表面。

30.所述步骤1的(3)中,作为优选,在混合物b未完全固化成膜前,在混合物b表面涂覆石墨烯的时间优选为混合物b常温静止固化2h以后。

31.所述步骤1的(4)中,真空加热固化的固化温度为40~90℃,固化时间4~6h。

32.所述步骤1的(5)中,酸浸蚀采用质量分数为98%的浓硫酸,浸蚀温度为室温,浸蚀时间为10~30s。

33.所述步骤1的(5)中,超声析出的超声频率为20~50khz,超声温度为20~40℃,超声时间为3~5h。

34.所述步骤1的(5)中,保护膜优选为聚乙烯薄膜。

35.所述步骤2的(1)中,干燥温度为45℃,干燥时间为20min。

36.所述步骤2的(4)中,混合液c喷涂至传感单元含石墨烯一面,使其充分润湿。初步干燥固化的干燥温度为30~40℃,干燥时间为10~20min。

37.所述步骤2的(4)中,最终干燥固化的干燥温度为40~90℃,固化时间4~7h。

38.所述步骤2的(4)中,初步干燥固化是利用混合液c充分渗透到暴露在外的石墨烯片层中,送入干燥箱初步干燥固化可以将溶剂快速挥发,将原本容易脱落的石墨烯固定好,此时喷涂的混合液c只是刚开始固化,仍然可以和混合液d结合,最后固化。

39.所述的环形多孔柔性损伤监测传感器中,环形多孔柔性传感单元外圆周的监测点的两处引出的两条导线,形成了一个闭合回路,内圆周的监测点的两处引出两条导线,形成一个闭合回路;一组外圆弧与内圆弧的对应的监测点组成扇形多通道多孔柔性传感器的基本监测结构;

40.本发明的多孔柔性损伤监测传感器的故障监测方法为:

41.故障监测时,取环形多孔柔性传感单元中,在一条半径上的内圆周的监测点和对应的外圆周的监测点作为一组监测点,将每个监测点的两处的两条导线连接信号采集系统的正负极,计算两点电阻的差值rd与电阻均值ra,求其商当大于预定值时则认为产生裂纹,否则无裂纹;

42.当有裂纹产生时,再测定外圆弧监测点电阻ro、内圆弧监测点电阻ri、内圆弧到外圆弧的距离l以及被检测结构的材料系数α,此时故障位置到发生区域内圆弧监测点的距离即为由此可精确定位裂纹发生位置。

43.所述的预定值根据对被监测结构的同材料测试件循环拉伸后根据裂纹发生时的电阻确定;其中,被监测结构的同材料测试件的尺寸为180mm

×

40mm,厚度和被监测结构的厚度相同;所述的被监测结构为环形多孔柔性传感单元。

44.本发明的一种多孔柔性损伤监测传感器及其制备方法和故障监测方法,其有益效果为:

45.1、本发明采用热压工艺,在pdms未完全固化时将石墨烯结合至薄膜表面,石墨烯与pdms结合牢固不易脱落,石墨烯颗粒间距远小于共混体系下自组装网络的间距,显著提升传感器导电率,优化了传感器的灵敏度、拓宽了工作范围。

46.2、本发明通过多组导线在薄膜上构成多个通道,多个通道与信号采集系统连接,在监测过程中可以根据各通道的阻值变化确定故障发生位置。由于其高灵敏度,在高采样率下可以实现实时监测,提高隐蔽故障检出率,便于实现被测结构的视情维修和结构健康

监测的自动化。

47.3、本发明利用pdms对传感器进行封装,保护其导电网络免受环境影响,解决了硅橡胶因其界面特性难以粘接难以封装的问题

48.4、本发明利用盐颗粒制造微孔,实现了对传感器孔径、孔隙率的控制。通过对盐颗粒参数的调整实现对传感器的灵敏度、重复性等特性的优化。

49.5、本发明所述方法所需原料易于制备、成本较低、整体工艺流程简单便于大规模生产。所用材料均无毒副作用,具有良好的生理惰性、化学稳定性、耐水性,能应用于结构场域监测、可穿戴设备、电子皮肤等领域。

附图说明

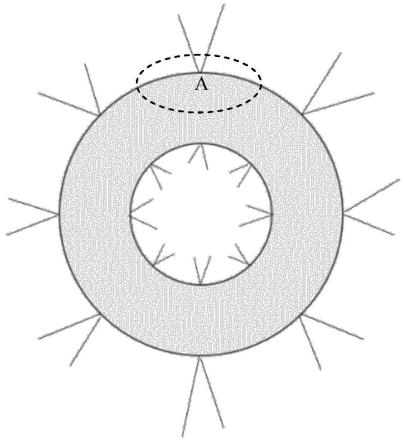

50.图1为本发明多孔柔性损伤监测传感器结构的示意图;

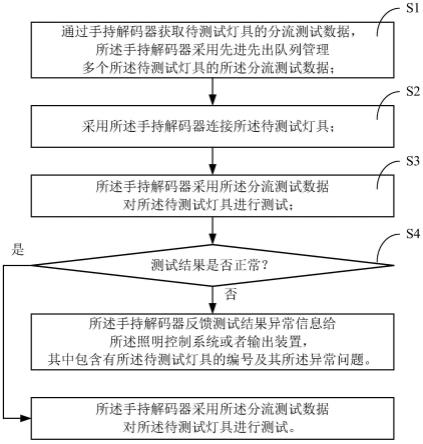

51.图2为本发明多孔柔性损伤监测传感器接线示意图;

52.图3为图2中a的局部放大图;

53.图中:1、第一pdms封装层,2、石墨烯导电网络,3、多孔柔性敏感元件,4、第二pdms封装层。

具体实施方式

54.下面结合具体实施例对本发明作进一步详细说明,但本发明的应用范围并不限于实例所述内容。

55.以下实施例采用的原料为道康宁sylgard 184,其包含柔性基体与固化剂,本发明中所述pdms(聚二甲基硅氧烷)为柔性基体,使用时pdms柔性基体与pdms固化剂的混合质量比为10:1。

56.以下实施,采用的可膨胀石墨烯为青岛华泰润滑密封科技有限公司生产。

57.以下实施例中所用数据采集器为fluke全能数据采集器。

58.以下实施例中,冲击点所在径向内外两通道的加权阻值变化量之比的计算方法为:

59.故障监测时,取环形多孔柔性传感单元中,在一条半径上的内圆周的监测点和对应的外圆周的监测点作为一组监测点,将每个监测点的两处的两条导线连接信号采集系统的正负极,计算两点电阻的差值rd与电阻均值ra,求其商

60.预定值的确定方法为:根据对被监测结构的同材料测试件循环拉伸后根据裂纹发生时的电阻确定;其中,被监测结构的同材料测试件的尺寸为180mm

×

40mm,厚度和被监测结构的厚度相同;所述的被监测结构为环形多孔柔性传感单元。

61.实施例1

62.(1)将pdms柔性基体与100~160μm的nacl颗粒按质量比1:1混合,取10gpdms柔性基体与10g nacl颗粒通过机械混合法将两者混合均匀得混合物a;

63.所用nacl利用低温行星球磨法制得,在-5℃下,转速为400r/min,料球体积比为2:1,球磨15min。

64.(2)将pdms固化剂加入混合物a中,按质量比pdms柔性基体:pdms固化剂=10:1添

加。再添加2.5g正己烷调节其流动性,得混合物b。使用自动涂膜机控制涂膜厚度为1.3mm,将混合物b涂于聚四氟乙烯不粘板上静置两小时。

65.(3)取0.5g石墨烯均匀覆在膜表面,再将加热至80℃的质量为1.5kg不锈钢板压至膜表面,压制压力为10n,压制时间为60min,得到石墨烯和混合物b复合膜;

66.采用热膨胀-超声联合法制备所需石墨烯,将0.5g可膨胀石墨,在马弗炉中700℃下热膨胀后,以丙酮为溶剂超声振荡5~10小时,去除丙酮得石墨烯;

67.(4)将石墨烯和混合物b复合膜置于80℃真空干燥箱固化,1小时后取出不锈钢板,继续固化4小时;

68.(5)将薄膜从不粘板表面取下,用pvc薄膜保护含石墨烯的一面后将其放入盛有浓硫酸的容器中浸泡15秒,水洗后放入超声机超声,超声析出的超声频率为30khz,超声温度为30~40℃,超声4小时将nacl充分析出,烘干后的多孔柔性传感薄膜;

69.(6)将所得多孔柔性传感薄膜用激光切割机切出外径:60mm内径:40mm的圆环,作为环形多孔柔性传感单元,在将环形多孔柔性传感单元选择多个监测点,在每个监测点选间隔3-4mm的两处,用金属接头分别与导线相连,得到传感单元;其中,外圆周均匀设置外圆周的n个监测点,在每个外圆周的监测点和环形多孔柔性传感单元的中心连接线上,且和内圆周相交的位置设置有对应的内圆周的n个监测点,选每个监测点的两处用金属接头连接出两条导线,同一个监测点的两个导线分别连接信号采集系统的正极和负极,其结构示意图见图2,每个监测点连接的两个导线有间隔,其放大图见图3。

70.(7)取3g pdms柔性基体、0.3g pdms固化剂与3g正己烷混合均匀并使用雾化器将混合液c喷施于含石墨烯一面,在40℃下固化10min后,取5g pdms柔性基体、0.5g pdms固化剂与1g正己烷混合均匀后得到混合液d,在传感器表面涂厚度0.5mm的封装层。在70℃下固化5小时;形成的结构见图1,包括超声析出nacl后形成的石墨烯导电网络2,固化后形成的多孔柔性敏感元件3,以及封装在两侧的第一pdms封装层1和第二pdms封装层4。

71.(8)将制备的环形多孔柔性传感器连接在fluke全能型数据采集器,形成多孔柔性损伤监测传感器,进行金属结构件故障监测试验。

72.(9)对金属构件进行冲击试验,在圆环外侧冲击点施加100n的力,观察fluke全能型数据采集器屏幕图形变化,并通过导出数据分析可见受冲击区域的阻值上升明显,内外监测点间阻值的差值与均值的商大于预定值,其余区域未有明显变化。冲击点所在径向内外两通道的加权阻值变化量之比<1(预定值),则无裂纹产生。

73.实施例2

74.(1)将pdms柔性基体与100~160μm的nacl颗粒按质量比1:1混合,取10gpdms柔性基体与10g nacl颗粒通过机械混合法将两者混合均匀得混合物a;

75.所用nacl利用低温行星球磨法制得,在-5℃下,转速为400r/min,料球体积比为2:1,球磨15min。

76.(2)将pdms固化剂加入混合物a中,按质量比pdms柔性基体:pdms固化剂=10:1添加。再添加2.5g正己烷调节其流动性,得混合物b。使用自动涂膜机控制涂膜厚度为1.3mm,将混合物b涂于聚四氟乙烯不粘板上静置两小时。

77.(3)取0.5g石墨烯均匀覆在膜表面,再将加热至80℃的质量为1.5kg不锈钢板压至膜表面,压制压力为15n,压制时间为50min,得到石墨烯和混合物b复合膜;

78.采用热膨胀-超声联合法制备所需石墨烯,将0.5g可膨胀石墨,在马弗炉中700℃下热膨胀后,以丙酮为溶剂超声振荡5小时,去除丙酮得石墨烯;

79.(4)将石墨烯和混合物b复合膜置于80℃真空干燥箱固化,1小时后取出不锈钢板,继续固化4小时;

80.(5)将薄膜从不粘板表面取下,用pvc薄膜保护含石墨烯的一面后将其放入盛有浓硫酸的容器中浸泡15秒,水洗后放入超声机超声,超声析出的超声频率为30khz,超声温度为30~40℃,超声4小时将nacl充分析出,烘干后的多孔柔性传感薄膜;

81.(6)将所得多孔柔性传感薄膜用激光切割机切出外径:60mm内径:40mm的圆环,作为环形多孔柔性传感单元,在环形多孔柔性传感单元选择多个监测点,在每个监测点选间隔3-4mm的两处,用金属接头分别与导线相连,得到传感单元;

82.(7)取3gpdms柔性基体、0.3g pdms固化剂与3g正己烷混合均匀并使用雾化器将混合液c喷施于含石墨烯一面,在40℃下固化10min后,取5gpdms柔性基体、0.5g pdms固化剂与1g正己烷混合均匀后得到混合液d,在传感器表面涂厚度0.5mm的封装层。在70℃下固化5小时;

83.(8)将制备的环形多孔柔性传感器连接在fluke全能型数据采集器进行金属结构件故障监测试验。

84.(9)对金属构件进行冲击试验,在圆环覆盖部位冲击点施加100n的力,观察fluke全能型数据采集器屏幕图形变化,并通过导出数据分析可见受冲击区域的阻值上升明显,内外监测点间阻值的差值与均值的商大于预定值,其余区域未有明显变化。冲击点所在径向内外两通道的加权阻值变化量之比>1,则有裂纹产生,再测定外圆弧监测点电阻ro、内圆弧监测点电阻ri、内圆弧到外圆弧的距离l以及被检测结构的材料系数α,此时故障位置到发生区域内圆弧监测点的距离即为由此可精确定位故障发生位置。

85.实施例3

86.(1)将pdms柔性基体与100~160μm的nacl颗粒按质量比1:1混合,取10gpdms柔性基体与10g nacl颗粒通过机械混合法将两者混合均匀得混合物a;

87.所用nacl利用低温行星球磨法制得,在-5℃下,转速为400r/min,料球体积比为2:1,球磨15min。

88.(2)将pdms固化剂加入混合物a中,按质量比pdms柔性基体:pdms固化剂=10:1添加。再添加2.5g正己烷调节其流动性,得混合物b。使用自动涂膜机控制涂膜厚度为1.3mm,将混合物b涂于聚四氟乙烯不粘板上静置2小时。

89.(3)取0.5g石墨烯均匀覆在膜表面,再将加热至80℃的质量为1.5kg不锈钢板压至膜表面,压制压力为15n,压制时间为50min,得到石墨烯和混合物b复合膜;

90.采用热膨胀-超声联合法制备所需石墨烯,将0.5g可膨胀石墨,在马弗炉中700℃下热膨胀后,以丙酮为溶剂超声振荡5小时,去除丙酮得石墨烯;

91.(4)将石墨烯和混合物b复合膜置于80℃真空干燥箱固化,0.5小时后取出不锈钢板,继续固化小时;

92.(5)将薄膜从不粘板表面取下,用pvc薄膜保护含石墨烯的一面后将其放入盛有浓硫酸的容器中浸泡15秒,水洗后放入超声机超声,超声析出的超声频率为50khz,超声温度

为20~40℃,超声3小时将nacl充分析出,烘干后的多孔柔性传感薄膜;

93.(6)将所得多孔柔性传感薄膜用激光切割机切出外径:60mm内径:40mm的圆环,作为环形多孔柔性传感单元,在环形多孔柔性传感单元选择多个监测点,在每个监测点选间隔3-4mm的两处,用金属接头分别与导线相连,得到传感单元;

94.(7)取2gpdms柔性基体、0.2g pdms固化剂与2g正己烷混合均匀并使用雾化器将混合液c喷施于含石墨烯一面,在30℃下固化20min后,取5gpdms柔性基体、0.5g pdms固化剂与1g正己烷混合均匀后得到混合液d,在传感器表面涂厚度0.5mm的封装层。在60℃下固化6小时;

95.(5)将制备的环形多孔柔性传感器连接在fluke全能型数据采集器进行金属结构件故障监测试验。

96.(6)对金属构件进行冲击试验,在圆环覆盖部位冲击点施加200n的力,观察fluke全能型数据采集器屏幕图形变化,并通过导出数据分析可见受冲击区域的阻值上升明显,内外监测点间阻值的差值与均值的商大于预定值,其余区域未有明显变化。冲击点所在径向内外两通道的加权阻值变化量之比>1,则有裂纹产生,再测定外圆弧监测点电阻ro、内圆弧监测点电阻ri、内圆弧到外圆弧的距离l以及被检测结构的材料系数α,此时故障位置到发生区域内圆弧监测点的距离即为由此可精确定位故障发生位置。

97.实施例4

98.(1)将pdms柔性基体与100~160μm的nacl颗粒按质量比1:0.7混合,取10gpdms柔性基体与7g nacl颗粒通过机械混合法将两者混合均匀得混合物a;

99.所用nacl利用低温行星球磨法制得,在-5℃下,转速为400r/min,料球体积比为2:1,球磨15min。

100.(2)将pdms固化剂加入混合物a中,按质量比pdms柔性基体:pdms固化剂=10:1添加。再添加2.5g正己烷调节其流动性,得混合物b。使用自动涂膜机控制涂膜厚度为1.3mm,将混合物b涂于聚四氟乙烯不粘板上静置两小时。

101.(3)取0.5g石墨烯均匀覆在膜表面,再将加热至50℃的质量为1.5kg不锈钢板压至膜表面,压制压力为25n,压制时间为90min,得到石墨烯和混合物b复合膜;

102.采用热膨胀-超声联合法制备所需石墨烯,将0.2g可膨胀石墨,在马弗炉中700℃下热膨胀后,以丙酮为溶剂超声振荡5小时,去除丙酮得石墨烯;

103.(4)将石墨烯和混合物b复合膜置于60℃真空干燥箱固化,1.5小时后取出不锈钢板,继续固化6小时;

104.(5)将薄膜从不粘板表面取下,用pvc薄膜保护含石墨烯的一面后将其放入盛有浓硫酸的容器中浸泡15秒,水洗后放入超声机超声,超声析出的超声频率为20khz,超声温度为30~40℃,超声5小时将nacl充分析出,烘干后的多孔柔性传感薄膜;

105.(6)将所得多孔柔性传感薄膜用激光切割机切出外径:60mm内径:40mm的圆环,作为环形多孔柔性传感单元,在环形多孔柔性传感单元选择多个监测点,在每个监测点选间隔3-4mm的两处,用金属接头分别与导线相连,得到传感单元;

106.(7)取2gpdms柔性基体、0.2g pdms固化剂与1.4g正己烷混合均匀并使用雾化器将混合液c喷施于含石墨烯一面,在40℃下固化10min后,取5gpdms柔性基体、0.5g pdms固化

剂与1g正己烷混合均匀后得到混合液d,在传感器表面涂厚度0.5mm的封装层。在50℃下固化7小时;

107.(5)将制备的环形多孔柔性传感器连接在fluke全能型数据采集器进行金属结构件故障监测试验。

108.(6)对金属构件进行冲击试验,在圆环覆盖部位冲击点施加100n的力,观察fluke全能型数据采集器屏幕图形变化,并通过导出数据分析可见受冲击区域的阻值上升明显,内外监测点间阻值的差值与均值的商大于预定值,其余区域未有明显变化。冲击点所在径向内外两通道的加权阻值变化量之比>1,则有裂纹产生,再测定外圆弧监测点电阻ro、内圆弧监测点电阻ri、内圆弧到外圆弧的距离l以及被检测结构的材料系数α,此时故障位置到发生区域内圆弧监测点的距离即为由此可精确定位故障发生位置。

109.实施例5

110.(1)将pdms柔性基体与100~160μm的nacl颗粒按质量比1:1.5混合,取10gpdms柔性基体与15g nacl颗粒通过机械混合法将两者混合均匀得混合物a;

111.所用nacl利用低温行星球磨法制得,在-5℃下,转速为400r/min,料球体积比为2:1,球磨15min。

112.(2)将pdms固化剂加入混合物a中,按质量比pdms柔性基体:pdms固化剂=10:1添加。再添加2.5g正己烷调节其流动性,得混合物b。使用自动涂膜机控制涂膜厚度为1.3mm,将混合物b涂于聚四氟乙烯不粘板上静置两小时。

113.(3)取0.5g石墨烯均匀覆在膜表面,再将加热至80℃的质量为1.5kg不锈钢板压至膜表面,压制压力为10n,压制时间为30min,得到石墨烯和混合物b复合膜;

114.采用热膨胀-超声联合法制备所需石墨烯,将0.6g可膨胀石墨,在马弗炉中700℃下热膨胀后,以丙酮为溶剂超声振荡5小时,去除丙酮得石墨烯;

115.(4)将石墨烯和混合物b复合膜置于80℃真空干燥箱固化,1小时后取出不锈钢板,继续固化4小时;

116.(5)将薄膜从不粘板表面取下,用pvc薄膜保护含石墨烯的一面后将其放入盛有浓硫酸的容器中浸泡15秒,水洗后放入超声机超声,超声析出的超声频率为50khz,超声温度为30~40℃,超声3.5小时将nacl充分析出,烘干后的多孔柔性传感薄膜;

117.(6)将所得多孔柔性传感薄膜用激光切割机切出外径:60mm内径:40mm的圆环,作为环形多孔柔性传感单元,在环形多孔柔性传感单元选择多个监测点,在每个监测点选间隔3-4mm的两处,用金属接头分别与导线相连,得到传感单元;

118.(7)取3gpdms柔性基体、0.3g pdms固化剂与3.9g正己烷混合均匀并使用雾化器将混合液c喷施于含石墨烯一面,在30℃下固化20min后,取5gpdms柔性基体、0.5g pdms固化剂与2g正己烷混合均匀后得到混合液d,在传感器表面涂厚度0.5mm的封装层。在90℃下固化4小时;

119.(8)将制备的环形多孔柔性传感器连接在fluke全能型数据采集器进行金属结构件故障监测试验。

120.(9)对金属构件进行冲击试验,在圆环覆盖部位冲击点施加100n的力,观察fluke全能型数据采集器屏幕图形变化,并通过导出数据分析可见受冲击区域的阻值上升明显,

内外监测点间阻值的差值与均值的商大于预定值,其余区域未有明显变化。冲击点所在径向内外两通道的加权阻值变化量之比>1,则有裂纹产生,再测定外圆弧监测点电阻ro、内圆弧监测点电阻ri、内圆弧到外圆弧的距离l以及被检测结构的材料系数α,此时故障位置到发生区域内圆弧监测点的距离即为由此可精确定位故障发生位置。

121.对比例1

122.一种多孔柔性传感器,同实施例1,不同之处在于,其为五边形且监测点只分布于五个角,对该传感器进行检测发现其对于内部的冲击响应较为混乱,无法确定其发生区域和位置。

123.对比例2

124.一种多孔柔性传感器,同实施例1,不同之处在于,将0.5g石墨烯共混于pdms柔性基体中,不再使用热压工艺压制石墨烯。对其进行测试发现传感器的阻值较大,对冲击的响应较弱,对小冲击不敏感,且传感器的断裂伸长率远小于本发明。

125.对比例3

126.一种多孔柔性传感器,同实施例1,不同之处在于,其使用丙酮作为溶剂稀释pdms柔性基体,不再使用正己烷。在制备过程中发现该溶剂与pdms柔性基体无法很好地相容,在混合均匀后会导致固化速度减慢甚至无法固化地情况发生。若使用乙醇则完全无法相容

127.对比例4

128.将实施例1中通过步骤(3)所得传感单元分别使用pe薄膜、3m强力胶带和pdms进行封装,随后对其进行应变为10%的循环拉伸释放试验,循环次数为一百次。经测试使用pe薄膜封装的传感器在循环15~20次时,就出现了传感器电阻增大,封装材料与传感单元脱粘的现象。使用3m强力胶带的传感器在循环32~38次时发生了封装材料与传感单元脱粘的现象。使用pdms封装的传感器在循环至第80~85次时发生了封装材料与传感单元脱粘的现象。由此可见利用pdms封装其结合效果远好于pe薄膜和3m强力胶带。

129.对比例5

130.一种多孔柔性传感器,同实施例1,不同之处在于,将10g球磨法制备的微米级nacl替换为研磨法制备的直径40~80μmnacl。对其进行测试发现,其传感单元多孔结构直径较小,孔结构为粗糙的多面体,单元灵敏度低于100~160μm nacl制得的传感单元,对小冲击不敏感。

131.对比例6

132.一种多孔柔性传感器,同实施例1,不同之处在于导线只接外圈不接内圈,当受到冲击时该位置附近的通道信号发生波动,通过各通道的信号波动幅度可以判定损伤发生的区域。但是由于缺少内圈通道的信号无法确定受冲击点到内圈/外圈的距离,因此无法实现损伤的准确定位。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。