1.本发明涉及一种检测压力等力的传感器。

背景技术:

2.例如在专利文献1中公开了一种具有检测元件的静电电容型压力传感器,该检测元件包括元件基板、设在元件基板上的固定电极、以及包含与固定电极隔开间隔地相对配置的膜部在内的膜片。在膜片的外侧表面的中央部分设有凹部。由此,在元件基板弯曲变形时,膜片会以固定电极与膜部的内侧表面实质上平行的方式弯曲变形。

3.现有技术文献

4.专利文献

5.专利文献1:国际公开第2014/191914号

技术实现要素:

6.发明要解决的问题

7.但是,在专利文献1所记载的静电电容型压力传感器的情况下,若对检测元件施加膜片的平面方向的压缩应力或者拉伸应力也就是膜片成为平面应力状态,则包含膜部在内的膜片的变形刚度会减小或者增加,作为其结果,传感器的检测灵敏度会发生变化。这样因成为平面应力状态而导致变形刚度增减的现象被称为应力刚化效应。

8.因此,本发明的课题在于在检测压力等力的传感器中抑制因膜片成为平面应力状态而产生的检测灵敏度的变化。

9.用于解决问题的方案

10.为了解决上述技术课题,根据本发明的一技术方案,

11.提供一种传感器,其具有检测元件,该检测元件包含:

12.元件基板;

13.膜片,其包括外侧表面和与所述外侧表面所在侧相反的那一侧的面即内侧表面并且包含膜部;

14.侧壁构件,其设于所述元件基板,支承所述膜片的所述内侧表面中的所述膜部外侧的部分;以及

15.固定电极,其以被所述侧壁构件包围的状态设在所述元件基板上,与所述膜片的内侧表面隔开间隔地相对,在该固定电极与所述膜部之间形成静电电容,

16.在所述膜片的外侧表面中的、在沿所述膜片的厚度方向观察时所述膜部的中心和侧壁构件之间设有第1凹部。

17.发明的效果

18.根据本发明,在检测压力等力的传感器中能够抑制因膜片成为平面应力状态而产生的检测灵敏度的变化。

附图说明

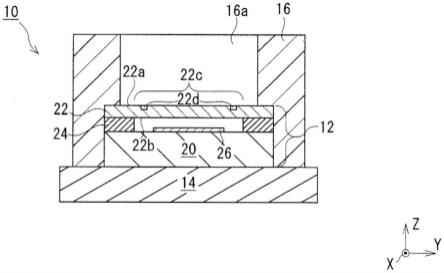

19.图1是本发明的实施方式1的传感器的立体图。

20.图2是本发明的实施方式1的传感器的沿着图1的a-a线的剖视图。

21.图3是本发明的实施方式1的传感器的沿着图1的b-b线的剖视图。

22.图4是本发明的实施方式1的传感器的俯视图。

23.图5是本发明的实施方式1的传感器的检测元件的分解立体图。

24.图6a是比较例的传感器的检测元件的自然状态的剖视图。

25.图6b是比较例的传感器的检测元件的施加了拉伸应力的状态的剖视图。

26.图6c是比较例的传感器的检测元件的施加了压缩应力的状态的剖视图。

27.图7a是实施例的传感器的检测元件的自然状态的剖视图。

28.图7b是实施例的传感器的检测元件的施加了拉伸应力的状态的剖视图。

29.图7c是实施例的传感器的检测元件的施加力压缩应力的状态的剖视图。

30.图8是本发明的实施方式2的传感器的检测元件的俯视图。

31.图9是本发明的实施方式2的传感器的检测元件的沿着图8的c-c线的剖视图。

32.图10是本发明的实施方式3的传感器的检测元件的俯视图。

33.图11是本发明的实施方式4的传感器的检测元件的俯视图。

34.图12是本发明的实施方式5的传感器的检测元件的俯视图。

35.图13是本发明的实施方式6的传感器的检测元件的俯视图。

36.图14是本发明的实施方式7的传感器的检测元件的俯视图。

具体实施方式

37.本发明的一技术方案的传感器具有检测元件,该检测元件包含:元件基板;膜片,其包括外侧表面和与所述外侧表面所在侧相反的那一侧的面即内侧表面并且包含膜部;侧壁构件,其设于所述元件基板,支承所述膜片的所述内侧表面中的所述膜部外侧的部分;以及固定电极,其以被所述侧壁构件包围的状态设在所述元件基板上,与所述膜片的内侧表面隔开间隔地相对,在该固定电极与所述膜部之间形成静电电容,在所述膜片的外侧表面中的、在沿所述膜片的厚度方向观察时所述膜部的中心和侧壁构件之间设有第1凹部。

38.根据这样的技术方案,在检测压力等力的传感器中能够抑制因膜片成为平面应力状态而产生的检测灵敏度的变化。

39.例如也可以是,所述第1凹部在沿所述厚度方向观察时沿着所述侧壁构件设于所述膜部。

40.例如也可以是,所述第1凹部是在沿所述厚度方向观察时沿着所述侧壁构件连续地延伸的直线状。

41.例如也可以是,所述第1凹部延伸至所述膜片的被所述侧壁构件支承的部分内。

42.例如也可以是,所述第1凹部是多个,在沿所述厚度方向观察时包围所述膜片的中心。

43.例如也可以是,所述第1凹部是多个,在沿所述厚度方向观察时设为以所述膜片的中心为对称的中心而点对称。

44.例如也可以是,两个所述第1凹部在沿所述厚度方向观察时隔着所述膜片的中心

而互相平行。

45.例如也可以是,在所述元件基板的表面中的与所述侧壁构件接触的部分设有第1槽。

46.例如也可以是,在所述膜片的外侧表面且是在沿所述厚度方向观察时所述膜片中的与所述侧壁构件重叠的部分设有第2凹部,在该情况下,所述第2凹部在沿所述厚度方向观察时与所述第1槽的至少一部分重叠。

47.例如也可以是,在所述侧壁构件设有第2槽,在该情况下,所述第2槽在沿所述厚度方向观察时与所述第1槽的至少一部分重叠并且与第2凹部的至少一部分重叠。

48.例如也可以是,传感器具有:封装基板,其搭载有所述检测元件;以及树脂封装体,其设在所述封装基板上,覆盖所述检测元件,所述树脂封装体具备暴露孔,所述检测元件的一部分在所述暴露孔处向外部暴露。

49.以下,参照附图说明本发明的实施方式。

50.(实施方式1)

51.图1是本发明的实施方式1的传感器的立体图。图2是本发明的实施方式1的传感器的沿着图1的a-a线的剖视图。图3是本发明的实施方式1的传感器的沿着图1的b-b线的剖视图。图4的本发明的实施方式1的传感器的俯视图。另外,图示的x-y-z正交坐标系是用于使本发明易于理解,并不限定本发明。

52.如图1~图4所示,传感器10具有检测元件12、封装基板14以及树脂封装体16。传感器10是静电电容型压力传感器,能够利用检测元件12检测压力。检测元件12搭载于封装基板14。树脂封装体16设在封装基板14上,具备暴露孔16a。检测元件12以检测元件12的一部分在暴露孔16a处向外部暴露的状态被树脂封装体16覆盖。

53.图5是本发明的实施方式1的传感器的检测元件的分解立体图。

54.如图5所示,检测元件12具有元件基板20、膜片22、侧壁构件24以及固定电极26。

55.元件基板20例如是硅基板,具备与封装基板14电连接的端子(未图示)。

56.膜片22具有挠性,例如是厚度为3.9μm的薄板状的构件。膜片22具有导电性。此外,膜片22包括外侧表面22a和内侧表面22b。外侧表面22a是供检测对象的压力作用的面。内侧表面22b是与外侧表面22a所在侧相反的那一侧的面。膜片22包含膜部22c。膜部22c在其中央部分承受压力而挠曲变形。

57.侧壁构件24是设在元件基板20上的框状的构件。壁构件24在沿膜片22的厚度方向观察时是矩形形状。另外,膜片22的厚度方向是图示的x-y-z正交坐标系的z轴方向。因此,沿膜片22的厚度方向观察是指沿z轴方向观察。侧壁构件24具有绝缘性。此外,侧壁构件24支承膜片22。具体而言,侧壁构件24支承膜片22的内侧表面22b中的膜部22c外侧的部分。由此,膜部22c能够在膜片22的厚度方向上挠曲变形。换言之,膜片22的未被侧壁构件24支承的部分是膜部22c。

58.固定电极26设在元件基板20上,被侧壁构件24包围。固定电极26例如由导电性多晶硅制作。此外,固定电极26与膜片22的内侧表面22b隔开间隔地相对。在固定电极26和膜部22c之间形成静电电容。

59.如图1~图3所示,膜片22的外侧表面22a的一部分即膜部22c在树脂封装体16的暴露孔16a处向外部暴露。由此,能对膜部22c作用压力。

60.在对膜片22的外侧表面22a的向外部暴露的一部分作用压力时,与该压力的大小相应地使膜部22c向固定电极26侧凸出地挠曲变形。由此,膜部22c与固定电极26之间的距离发生变化,膜部22c与固定电极26之间的静电电容的绝对值发生变化。能够基于该静电电容的绝对值的变化来检测对膜片22的外侧表面22a作用的压力的大小。

61.此外,在本实施方式1中,如图5所示,在膜片22的外侧表面22a设有多个凹部22d。凹部22d是第1凹部。具体而言,如图4所示,在沿膜片22的厚度方向观察时,在膜部22c的中心c和侧壁构件24之间设有凹部22d。在本实施方式1中,凹部22d例如是宽度为12μm且深度为0.8μm的直线状的槽。为了抑制膜片22的刚度的下降,凹部22d的深度为膜片22的厚度的一半以下,优选为25%以下。此外,凹部22d以在沿膜片22的厚度方向观察时沿着侧壁构件24连续地延伸的方式设于膜部22c。并且,凹部22d在沿膜片22的厚度方向观察时沿着膜部22c的长度方向延伸。膜部22c的长度方向是图示的x-y-z正交坐标系的x轴方向。在本实施方式1中,凹部22d包围膜片22的中心c,此外设为以中心c为对称的中心地点对称。即,在本实施方式1中,以隔着中心c的方式并且自该中心c以相等的距离互相平行地设有两个凹部22d。

62.另外,在本实施方式1中,凹部22d延伸至膜部22c的外部即膜片22的被侧壁构件24支承的部分内。由此,即使膜片22相对于侧壁构件24自期望的位置偏移地设置,在沿膜片22的厚度方向观察时凹部22d也位于膜片22的被侧壁构件24包围的区域内即膜部22c内。

63.凹部22d是为了抑制因膜片22成为平面应力状态而产生的检测灵敏度的变化而设置的。具体而言,如图1~图3所示,在树脂封装体16自身的热膨胀或者热收缩、对树脂封装体16作用的外力等的作用下,会对检测元件12施加膜片22的平面方向的压缩应力或者拉伸应力。另外,膜片22的平面方向是图示的x-y-z正交坐标系的x轴方向和y轴方向。由此,膜片22成为平面应力状态。参照附图说明膜片22的平面应力状态。

64.图6a示出比较例的传感器的检测元件的自然状态的剖视图。图6b示出比较例的传感器的检测元件的施加了拉伸应力的状态的剖视图。图6c示出比较例的传感器的检测元件的施加了压缩应力的状态的剖视图。图7a示出实施例的传感器的检测元件的自然状态的剖视图。图7b示出实施例的传感器的检测元件的施加了拉伸应力的状态的剖视图。图7c示出实施例的传感器的检测元件的施加了压缩应力的状态的剖视图。在此,自然状态是指未对检测元件施加膜片的平面方向的压缩应力或者拉伸应力的状态,即膜片不是平面应力状态的状态。

65.如图6a~图6c所示,在比较例的传感器的检测元件112中,在膜片122的外侧表面122a未设置凹部。

66.在图6a中,在自然状态下,用单点划线表示未对膜片122的外侧表面122a作用压力p时的膜部122c,用实线表示对膜片122的外侧表面122a作用压力p时的膜部122c。如图6a所示,在自然状态下,未对膜片122的外侧表面122a作用压力p时的膜部122c实质上平坦。此外,如图6a所示,在自然状态下,对膜片122的外侧表面122a作用压力p时的膜部122c向固定电极126侧凸出地挠曲变形。其结果,膜部122c与固定电极126之间的距离δdn成为与压力p对应的长度。

67.在图6b中,在对检测元件112施加膜片122的平面方向的拉伸应力ft的状态下,也就是在拉伸应力ft的作用下膜片122是平面应力状态的状态下,用双点划线表示未对膜片

122的外侧表面122a作用压力p时的膜部122c,用实线表示对膜片122的外侧表面122a作用压力p时的膜部122c。如图6b所示,在拉伸应力ft的作用下膜片122是平面应力状态的状态下,未对膜片122的外侧表面122a作用压力p时的膜部122c实质上平坦。

68.如图6b所示,在拉伸应力ft的作用下膜片122是平面应力状态的状态下,对膜片122的外侧表面122a作用压力p时的膜部122c向固定电极126侧凸出地挠曲变形。但是,与图6a所示的自然状态的情况相比,膜部122c的变形量较小。其结果,虽然对膜片122作用相同的压力p,但是膜部122c与固定电极126之间的距离δdt大于图6a所示的自然状态下的距离δdn。

69.即,在对检测元件112施加膜片122的平面方向的拉伸应力ft的情况下,膜片122的厚度方向的变形刚度与自然状态相比有所增加,成为在厚度方向上难以变形的状态。

70.在图6c中,在对检测元件112施加膜片122的平面方向的压缩应力fc的状态下,也就是在压缩应力fc的作用下膜片122是平面应力状态的状态下,用双点划线表示未对膜片122的外侧表面122a作用压力p时的膜部122c,用实线表示对膜片122的外侧表面122a作用压力p时的膜部122c。如图6c所示,在压缩应力fc的作用下膜片122是平面应力状态的状态下,未对膜片122的外侧表面122a作用压力p时的膜部122c实质上平坦。

71.如图6c所示,在压缩应力fc的作用下膜片122是平面应力状态的状态下,对膜片122的外侧表面122a作用压力p时的膜部122c向固定电极126侧凸出地挠曲变形。但是,与图6a所示的自然状态的情况相比,膜部122c的变形量较大。其结果,虽然对膜片122作用相同的压力p,但是膜部122c与固定电极126之间的距离δdc小于图6a所示的自然状态下的距离δdn。

72.即,在对检测元件112施加膜片122的平面方向的压缩应力fc的情况下,膜片122的厚度方向的变形刚度与自然状态相比有所减小,成为容易在厚度方向上变形的状态。

73.通过这样在膜片122的平面方向上对膜片122施加拉伸应力或者压缩应力也就是使膜片122成为平面应力状态,从而使该膜片122的厚度方向的变形刚度增减的现象被称为应力刚化效应。

74.如图6a~图6c所示,在比较例的传感器的检测元件112中,虽然对膜片122作用相同的压力p,但是根据是自然状态还是膜片122处于平面应力状态的差异,膜部122c与固定电极126之间的距离会有所不同。此外,即使膜片122是平面应力状态,根据是拉伸应力还是压缩应力的差异也就是在膜片122产生的应力的方向的差异,膜部122c与固定电极126之间的距离也会有所不同。这样,在比较例的传感器的检测元件112中,若膜片122成为平面应力状态,则与自然状态相比检测灵敏度会发生变化。

75.在本实施方式1中,由于在膜部22c设有多个凹部22d,因此即使膜片22成为平面应力状态也能抑制检测灵敏度的变化。使用图7a~图7c进行说明。

76.在图7a中,在自然状态下,用单点划线表示未对膜片22的外侧表面22a作用压力p时的膜部22c,用实线表示对膜片22的外侧表面22a作用压力p时的膜部22c。如图7a所示,在自然状态下,未对膜片22的外侧表面22a作用压力p时的膜部22c实质上平坦。此外,如图7a所示,在自然状态下,对膜片22的外侧表面22a作用压力p时的膜部22c向固定电极26侧凸出地挠曲变形。其结果,膜部22c与固定电极26之间的距离δdn成为与压力p对应的长度。

77.在图7b中,在对检测元件112施加膜片22的平面方向的拉伸应力ft的状态下,也就

是在拉伸应力ft的作用下膜片22是平面应力状态的状态下,用双点划线表示未对膜片122的外侧表面122a作用压力p时的膜部122c,用实线表示对膜片122的外侧表面122a作用压力p时的膜部122c。如图7b所示,在拉伸应力ft的作用下膜片22是平面应力状态的状态下,未对膜片22的外侧表面22a作用压力p时的膜部22c极微小地向固定电极26侧凸出地挠曲变形。该挠曲变形是因膜片22的外侧表面22a的拉伸应力的分布和内侧表面22b的拉伸应力的分布不同而引起的。

78.具体而言,在外侧表面22a的被多个凹部22d夹着的区域产生的拉伸应力比在与该区域所在侧相反的那一侧的内侧表面22b的区域产生的拉伸应力小。因此,内侧表面22b的区域会比外侧表面22a的区域更大程度地向伸展的方向应变。其结果,膜部22c以内侧表面22b成为凸状的方式略微挠曲变形。

79.通过这样使膜部22c以内侧表面22b成为凸状的方式略微挠曲变形,从而使膜部22c与固定电极26之间的静电电容的绝对值增加。此外,膜部22c易于向固定电极26侧凸出地挠曲变形。

80.如图7b所示,在拉伸应力ft的作用下膜片22是平面应力状态的状态下,对膜片22的外侧表面22a作用压力p时的膜部22c与图7a所示的自然状态的情况同样地向固定电极26侧凸出地挠曲变形。膜部22c的变形量与图7a所示的自然状态的情况大致相同。如此,若凹部22d的截面形状、宽度、深度等恰当,则对膜片22作用相同的压力p的情况下的、膜部22c与固定电极26之间的距离δdt与图7a所示的自然状态下的距离δdn实质上相等。

81.在图7c中,在对检测元件112施加膜片22的平面方向的压缩应力fc的状态下,也就是在压缩应力fc的作用下膜片22是平面应力状态的状态下,用双点划线表示未对膜片22的外侧表面22a作用压力p时的膜部22c,用实线表示对膜片22的外侧表面22a作用压力p时的膜部22c。如图6c所示,在压缩应力fc的作用下膜片22是平面应力状态的状态下,未对膜片22的外侧表面22a作用压力p时的膜部22c极微小地向与固定电极26所在侧相反的那一侧即外部侧凸出地挠曲变形。该挠曲变形是因膜片22的外侧表面22a的压缩应力的分布和内侧表面22b的压缩应力的分布不同而引起的。

82.具体而言,在外侧表面22a的被多个凹部22d夹着的区域产生的压缩应力比在与该区域所在侧相反的那一侧的内侧表面22b的区域产生的压缩应力小。因此,内侧表面22b的区域会比外侧表面22a的区域更大程度地向收缩的方向应变。其结果,膜部22c以内侧表面22b成为凹状的方式略微挠曲变形。

83.通过这样使膜部22c以内侧表面22b成为凹状的方式略微挠曲变形,从而使膜部22c与固定电极26之间的静电电容的绝对值减小。此外,膜部22c不容易向固定电极26侧凸出地挠曲变形。

84.如图7c所示,在压缩应力fc的作用下膜片22是平面应力状态的状态下,对膜片22的外侧表面22a作用压力p时的膜部22c与图7a所示的自然状态的情况同样地向固定电极26侧凸出地挠曲变形。膜部22c的变形量与图7a所示的自然状态的情况大致相同。如此,若凹部22d的截面形状、宽度、深度等恰当,则对膜片22作用相同的压力p的情况下的、膜部22c与固定电极26之间的距离δdc与图7a所示的自然状态下的距离δdn实质上相等。

85.如图7a~图7c所示,通过在膜片22的外侧表面22a设有凹部22d,从而与自然状态还是膜片22处于平面应力状态的差异无关,此外即使膜片22是平面应力状态也与是拉伸应

力还是压缩应力的差异也就是在膜片22产生的应力的方向的差异无关,只要对膜片22作用相同的压力p,膜部22c与固定电极26之间的距离就实质上相等。即,在本实施方式1的传感器10的检测元件12中,即使膜片22成为平面应力状态,与自然状态相比检测灵敏度也几乎没有变化,能够抑制检测灵敏度的变化。

86.另外,作为次要的效果,通过在膜片22的外侧表面22a设有凹部22d,从而使膜部22c局部变薄,使膜部22c易于变形。其结果,检测灵敏度变高,从传感器10输出的信号所包含的噪声有所减少。

87.根据以上那样的本实施方式1,在检测压力的传感器10中能够抑制因膜片22成为平面应力状态而产生的检测灵敏度的变化。

88.(实施方式2)

89.本实施方式2是上述的实施方式1的改良方式。因而,以与上述的实施方式1的不同点为中心来说明本实施方式2的传感器。

90.图8是本发明的实施方式2的传感器的检测元件的俯视图。图9是本发明的实施方式2的传感器的检测元件的沿着图8的c-c线的剖视图。

91.如图8和图9所示,在本实施方式2的传感器的检测元件212中,在元件基板220设有多个槽220a。槽220a以包围固定电极226的方式设于元件基板220的表面中的与侧壁构件224接触的部分。槽220a是第1槽。

92.此外,在本实施方式2中,除了多个凹部222d之外,在膜片222的外侧表面222a还设有多个凹部222e。凹部222d是第1凹部,凹部222e是第2凹部。

93.具体而言,如图8所示,在膜片222中的膜部222c的周围的部分也就是在沿膜片222的厚度方向观察时膜片222中的与侧壁构件224重叠的部分设有凹部222e。另外,膜片222的厚度方向是图示的x-y-z正交坐标系的z轴方向。因此,沿膜片222的厚度方向观察是指沿z轴方向观察。并且,在沿膜片222的厚度方向观察时,凹部222e与槽220a的至少一部分重叠。

94.并且,如图9所示,在本实施方式2中,在侧壁构件224设有多个槽224a。槽224a在膜片222的厚度方向上贯通侧壁构件224。槽224a在沿膜片222的厚度方向观察时与槽220a的至少一部分重叠并且与凹部222e的至少一部分重叠。槽224a是第2槽。

95.如图8所示,槽220a、凹部222e、槽224a在沿膜片222的厚度方向观察时包围膜部222c。因此,在对检测元件12施加膜片222的平面方向的压缩应力或者拉伸应力时,槽220a、凹部222e、槽224a作为吸收应力而减小向膜部222c传递的力的阻尼器发挥功能。其结果,在膜部222c产生的应力有所减小,即使膜片222成为平面应力状态,也能进一步抑制检测灵敏度的变化。另外,膜片222的平面方向是图示的x-y-z正交坐标系的x轴方向和y轴方向。

96.另外,为了进一步减小在膜部222c产生的应力,也可以增厚元件基板220。由此,能够使元件基板220具有相对于平面方向的压缩应力或者拉伸应力而言的刚度。作为其结果,在膜部222c产生的应力进一步减小。

97.此外,槽220a、凹部222e、槽224a也可以在沿膜片222的厚度方向观察时是环状。即,槽220a、凹部222e、槽224a只要在沿膜片222的厚度方向观察时设在膜部222c的外侧的位置,其个数、形状就没有要求。

98.根据以上那样的本实施方式2,与上述的实施方式1同样,在检测压力的传感器中

能够抑制因膜片222成为平面应力状态而产生的检测灵敏度的变化。

99.以上,列举多个实施方式说明了本发明,但本发明的实施方式并不限于此。

100.例如,在上述的实施方式1中,如图4所示,自膜片22的中心c以相等的距离互相平行地设有两个凹部22d。但是,本发明的实施方式并不限于此。设于膜片的凹部可以是各种各样的形态。

101.图10是本发明的实施方式3的传感器的检测元件的俯视图。图11是本发明的实施方式4的传感器的检测元件的俯视图。图12是本发明的实施方式5的传感器的检测元件的俯视图。图13是本发明的实施方式6的传感器的检测元件的俯视图。图14是本发明的实施方式7的传感器的检测元件的俯视图。

102.如图10所示,在本发明的实施方式3的传感器的检测元件312中,两个凹部322d和两个凹部322f设于膜片322的外侧表面322a。具体而言,如图10所示,在沿膜片322的厚度方向观察时,在膜部322c的中心c和侧壁构件324之间设有凹部322d、322f。凹部322d、322f在沿膜片322的厚度方向观察时沿着侧壁构件324设于膜部322c。凹部322d、322f包围膜片322的中心c。凹部322d、322f是第1凹部。

103.凹部322d在沿膜片322的厚度方向观察时沿着膜部322c的长度方向延伸。膜部322c的长度方向是图示的x-y-z正交坐标系的x轴方向。凹部322d延伸至膜部322c的外部也就是膜片322的由侧壁构件324支承的部分。凹部322d设为以中心c为对称的中心而点对称。即,自中心c以相等的距离互相平行地设有两个凹部322d。

104.凹部322f在沿膜片322的厚度方向观察时沿着膜部322c的宽度方向延伸。膜部322c的宽度方向是图示的x-y-z正交坐标系的y轴方向。凹部322f设为以中心c为对称的中心而点对称。即,自中心c以相等的距离互相平行地设有两个凹部322f。

105.如图11所示,在本发明的实施方式4的传感器的检测元件412中,在膜片422的外侧表面422a设有两个凹部422d。凹部422d整体位于膜部422c内。

106.如图12所示,在本发明的实施方式5的传感器的检测元件512中,在膜片522的外侧表面522a设有两个凹部522d和两个凹部522f。具体而言,如图12所示,在沿膜片522的厚度方向观察时,在膜部522c的中心c和侧壁构件524之间设有凹部522d、522f。凹部522d、522f在沿膜片522的厚度方向观察时沿着侧壁构件524设于膜部522c。凹部522d、522f包围膜片522的中心c。凹部522d、522f是第1凹部。凹部322d、322f整体位于膜部522c内。

107.凹部522d在沿膜片522的厚度方向观察时沿着膜部522c的长度方向延伸。膜部322c的长度方向是图示的x-y-z正交坐标系的x轴方向。凹部322d设为以中心c为对称的中心而点对称。即,自中心c以相等的距离互相平行地设有两个凹部322d。

108.凹部522f在沿膜片522的厚度方向观察时沿着膜部522c的宽度方向延伸。膜部522c的宽度方向是图示的x-y-z正交坐标系的y轴方向。凹部522f设为以中心c为对称的中心而点对称。即,自中心c以相等的距离互相平行地设有两个凹部322f。

109.如图13所示,在本发明的实施方式6的传感器的检测元件612中,在膜片622的外侧表面622a设有4个凹部622d和两个凹部622f。具体而言,如图13所示,在沿膜片622的厚度方向观察时,在膜部622c的中心c和侧壁构件624之间设有凹部622d、622f。凹部622d、622f在沿膜片622的厚度方向观察时沿着侧壁构件624设于膜部622c。凹部622d、622f包围膜片622的中心c。凹部622d、622f是第1凹部。凹部622d、622f整体位于膜部622c内。

110.凹部622d在沿膜片622的厚度方向观察时沿着膜部622c的长度方向延伸。膜部622c的长度方向是图示的x-y-z正交坐标系的x轴方向。凹部622d设为以中心c为对称的中心而点对称。即,自中心c以相等的距离互相平行地设有4个凹部622d。

111.凹部622f在沿膜片622的厚度方向观察时沿着膜部622c的宽度方向延伸。膜部622c的宽度方向是图示的x-y-z正交坐标系的y轴方向。凹部622f设为以中心c为对称的中心而点对称。即,自中心c以相等的距离互相平行地设有两个凹部622f。

112.如图14所示,在本发明的实施方式7的传感器的检测元件712中,在膜片722的外侧表面722a设有凹部722d。具体而言,如图14所示,在沿膜片722的厚度方向观察时,在膜部722c的中心c和侧壁构件724之间设有凹部722d。凹部722d在沿膜片722的厚度方向观察时沿着侧壁构件724设于膜部722c。凹部722d在沿膜片722的厚度方向观察时是环状,包围膜片722的中心c。凹部722d是第1凹部。凹部722d整体位于膜部722c内。

113.即,在本发明的实施方式中,在沿膜片的厚度方向观察时,在膜部的中心和侧壁构件之间且是膜片的外侧表面设有第1凹部。

114.此外,优选的是,第1凹部不在膜部的中心侧而是在侧壁构件侧也就是在沿膜片的厚度方向观察时沿着侧壁构件设置。由此,能够有效地抑制因膜片成为平面应力状态而产生的检测灵敏度的变化。与此不同地,在第1凹部配置于中心侧的情况下,在平面应力状态下的膜片中,膜部的外侧表面的应力分布与内侧表面的应力分布的差异变小,第1凹部的效果降低。

115.并且,优选的是,第1凹部是多个,该多个第1凹部设为在沿膜片厚度方向观察时包围膜片的中心。由此,膜部能够以其中心对称的形状挠曲变形。

116.此外,优选的是,第1凹部是多个,该多个第1凹部设为在沿膜片的厚度方向观察时以膜片的中心为对称的中心而点对称。由此,膜部能够以更加中心对称的形状挠曲变形。

117.此外,例如在上述的实施方式1的情况下,传感器10是静电电容型的压力传感器。但是,本发明的实施方式并不限于此。例如,传感器也可以是通过使膜片承受压力而变形从而使其电阻发生变化的压电电阻型压力传感器。此外,传感器并不限于检测压力的传感器,也可以是根据膜片的变形量来检测对膜片施加的振动、力的传感器,例如压力差传感器、力传感器等。

118.此外,在上述的实施方式1的情况下,如图1所示,检测元件12被树脂封装体16覆盖。但是,本发明的实施方式并不限于此。本发明的传感器是具有能对检测元件在其膜片的平面方向上作用拉伸应力或者压缩应力的构造的传感器即可。

119.即,广义地讲,本发明的实施方式的传感器具有检测元件,该检测元件包含:元件基板;膜片,其包括外侧表面和与所述外侧表面所在侧相反的那一侧的面即内侧表面并且包含膜部;以及侧壁构件,其设于所述元件基板,支承所述膜片的所述内侧表面中的所述膜部外侧的部分,在所述膜片的外侧表面中的、在沿所述膜片的厚度方向观察时所述膜部的中心和侧壁构件之间设有第1凹部。

120.以上,列举多个实施方式说明了本发明,但对于本领域技术人员而言可明确的是,能够将至少一个实施方式整体或者局部地与某个其他实施方式组合来设为本发明的另一个实施方式。

121.产业上的可利用性

122.本发明能够应用于检测压力等的传感器。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。