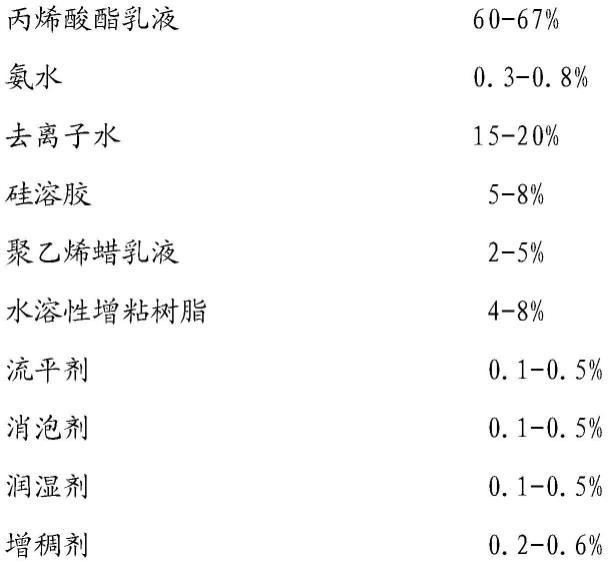

1.本发明涉及底涂剂领域,尤其是涉及一种丙烯酸酯压敏胶用单组份底涂剂及其制备方法。

背景技术:

2.近年来,随着经济与科技的迅猛发展,市场对压敏胶粘带的需求呈快速增长,其中丙烯酸酯压敏胶带是行业中应用最广泛的一类。丙烯酸酯压敏胶带多作为表面保护膜使用,一般与塑料、金属、各种有机板材等表面粘接。作为一种可剥离压敏胶带,在使用时要求其易粘接易剥离,即需要较高的初粘性能,保持其粘合力一段时间或者粘贴很长一段时间后剥离强度没有明显的増大,容易揭除。然而实际应用时,市面上的丙烯酸酯压敏胶带普遍有粘接性能不强的问题出现,具体表现为初始粘接强度不够、胶带易脱落、与硬质基材尤其金属难粘接等。

3.为了解决上述问题,在丙烯酸酯压敏胶粘接前先将基材涂覆一层底涂剂是一种行之有效的方式:底涂剂是预先涂敷在基材表面的物质,待底涂剂干燥后在表面形成一层薄膜,然后再粘接压敏胶。底涂剂作为粘接压敏胶和基材的桥梁,与基材、压敏胶均有良好的相容性,可以牢固地吸附在基材表面,另外,底涂剂中通常含有极性基团,能与压敏胶相互作用而改善界面粘接性能。涂覆底涂剂由于处理成本低、操作简便、改性效果明显,适合工业大规模应用。

4.现有常见的底涂剂多为反应型双组份底涂剂,在使用时将两组份混合均匀后涂敷在基材表面,待其反应固化后再进行下一步施工。双组份反应型底涂剂由于含有可反应的活性基团,存在体系不稳定、存储时间短等问题,且使用时需要先将两组份混合均匀,存在适用期不易控制的问题,增加了施工难度。为解决上述问题,本发明提供了一种单组份底涂剂及其制备方法,相对于双组份反应型底涂剂,本发明单组份底涂剂具有更易施工、不受适用期限制、重复粘接使用时易于清理等优点,同时本发明采用的溶剂更为环保,是一种环境友好型产品。

技术实现要素:

5.针对上述现有技术存在的问题,本发明的目的是提供一种丙烯酸酯压敏胶用单组份底涂剂及其制备方法。本发明制备了一种可溶的新型聚合物,与溶剂、助剂一起制成底涂剂。该底涂剂能显著提高丙烯酸酯压敏胶与环氧、塑料、金属等基材的剥离强度,且该底涂剂为单组份,因此还具有体系稳定,保质期长,施工方便,重复粘接使用时易于清理,无适用期限制,快干、绿色环保,固含量低等优点。

6.本发明的目的是通过以下技术方案实现的:

7.本发明提供了一种丙烯酸酯压敏胶用单组份底涂剂,该单组份底涂剂包括:新型聚合物,溶剂和助剂。其中,所述新型聚合物结构如下:

[0008][0009]

其中:x=1~10,y=1~10,z=1~10;

[0010]

r1为下列几种结构中的任一中或几种:

[0011][0012]

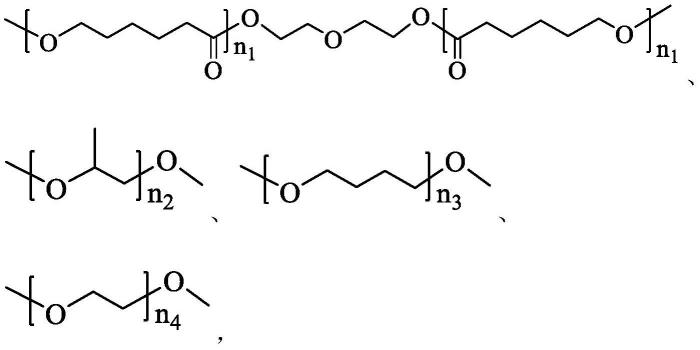

r2为下列几种结构中的任一中或几种:

[0013][0014][0015]

其中:n1=1~10,n2=5~35,n3=5~35,n4=5~40;

[0016]

r3为:

[0017][0018]

其中:a=5~20,b=5~20,n=1~10;

[0019]

所述溶剂包括:乙醇、正丙醇、异丙醇、丙酮、乙酸乙酯、乙酸丁酯中的任一种或几种;所述助剂包括:偶联剂kh550、偶联剂kh560、抗氧剂1010、抗氧剂1076、抗氧剂168中的任一种或几种。

[0020]

进一步,本发明提供了一种丙烯酸酯压敏胶用单组份底涂剂的制备方法,其步骤包括:

[0021]

(1)新型聚合物的制备:将计量好的多元醇加入到一个干燥的四口烧瓶中,搅拌、加热至120℃脱水2h;降温至80℃,加入计量好的异氰酸酯,反应1h后加入催化剂,继续反应3h后加入计量好的环氧树脂,维持80℃继续搅拌,反应3h后降温至75℃,加入溶剂,待溶液完全透明后一次性加入特定量的聚酰胺树脂,再反应5h即得聚合物;将得到的聚合物用纯

水进行水洗后于70℃干燥箱烘干,即得干燥的聚合物。其中,异氰酸酯:环氧树脂:聚酰胺树脂按2~6:40~60:120~140的特定质量份数比反应;

[0022]

(2)丙烯酸酯压敏胶用单组份底涂剂的制备:将上述得到的聚合物按一定比例溶于溶剂中,加入计量好的助剂,过滤后即制得丙烯酸酯压敏胶用单组份底涂剂。

[0023]

上述各原料按质量份计,包括:多元醇5~15份、催化剂0.005~0.01份、偶联剂0.1~0.3份、抗氧剂0.05~0.2份、溶剂100~200份。

[0024]

所述多元醇包括:聚丙二醇、聚四氢呋喃二醇、聚乙二醇、聚己内酯二醇中的任一种或几种;所述催化剂包括:二月桂酸二丁基锡、二乙酸二丁基锡、辛酸亚锡中的任一种或几种;所述异氰酸酯包括:甲苯二异氰酸酯、六亚甲基二异氰酸酯、异佛尔酮二异氰酸酯、二苯基甲烷二异氰酸酯、4,4

’‑

二环己基甲烷二异氰酸酯中的任一种或几种;所述环氧树脂包括:环氧树脂e51、环氧树脂e44、环氧树脂e54中的任一种或几种;所述聚酰胺树脂包括:聚酰胺650、聚酰胺651、广东舜天新材料有限公司购9115、9125、9200中的任一种或几种。

[0025]

进一步,本发明提供了一种丙烯酸酯压敏胶用单组份底涂剂的使用方法,其包括:将上述制备得到的底涂剂直接涂敷于基材表面,由于其为单组份,无需混合并控制固化反应,直接涂敷后待溶剂完全挥发即完成施工。

[0026]

与现有技术相比,本发明具有如下的有益效果:

[0027]

1.本发明提供的单组份底涂剂与传统的双组份固化型底涂剂相比具有诸多优势。传统的双组份固化型底涂剂由于含有可反应的活性基团,存在体系不稳定、存储时间短等问题,且使用时需要先将两组份混合均匀,存在适用期不易控制的问题,施工难度大。另外,双组份固化型底涂剂在使用时会发生交联固化反应,固化后很难清理。而本发明提供的单组份底涂剂由热塑性聚合物制成,可直接将其涂敷在基材表面,待溶剂快速挥发成膜,稳定性强;施工工艺简便,没有适用期限制;可在15min内快速表干;且重复粘接使用时易于清理。同时,本发明采用非苯溶剂,绿色环保,有效减少了苯类溶剂对环境和人体造成的不良影响,是一种环境友好型产品。

[0028]

2.本发明提供的丙烯酸酯压敏胶用单组份底涂剂可显著提高丙烯酸酯压敏胶与基材的粘接强度。本发明的设计原理为:环氧树脂本身有-oh、醚键等极性基团,使其对塑料、金属等具有较高粘接强度,但其刚性强,成膜后易断裂;聚氨酯由柔性链段和刚性链段构成,通过调节两者比例可得到高强度高柔韧性聚氨酯;聚酰胺树脂韧性强、本身含有多种极性基团、与金属亲和性好,且与聚氨酯及环氧树脂共聚后可形成-oh,能有效提高粘接性能;利用聚氨酯、环氧树脂、聚酰胺共聚改性,特别通过控制异氰酸酯、环氧树脂、聚酰胺树脂的特定配比,以形成一种新型可溶热塑性聚合物,由其得到的底涂剂一方面作用于基材表面时会发生分子的定向,对金属基材亲和的-nh、-cn等链段较多朝向基材表面,对丙烯酸酯压敏胶亲和的-oh等链段则更多地与压敏胶接触,可将丙烯酸压敏胶带在基材上的剥离性能提升350%;另一方面该底涂剂涂敷在基材上时能形成一种松散的聚合物链,且当链长足够长时,松散的吸附链可以通过分散沉积和差异扩散同时在基材表面生长,尾部的-oh、-nh等极性基团充当“连接分子”连接共聚物自由链和基材表面,提高界面粘接力。其分子链段通过相互交叉和分子间的拓扑缠结可发挥“强迫增容”与“协同效应”的作用,使其在保持各聚合物特性、提高共聚物的分散性的同时,也改善与界面的相容性、亲和性,从而有效提升与界面的粘接性能。

附图说明

[0029]

图1为实施例2制备的新型聚合物的红外光谱图

具体实施方式

[0030]

为使本发明的目的、技术方案和优点更加清楚,结合下面实施例对本发明作进一步的说明,下面的实施例是通过阐明本发明而不是限制本发明的方式提供的。

[0031]

实施例1

[0032]

本发明提供一种丙烯酸酯压敏胶用单组份底涂剂的制备方法,其步骤如下:

[0033]

(1)新型聚合物的制备:将9份聚四氢呋喃二醇(分子量为2000)加入到一个干燥的四口烧瓶中,搅拌、加热至120℃脱水2h;降温至80℃,加入2份4,4'-二环己基甲烷二异氰酸酯,反应1h后加入0.005份二月桂酸二丁基锡,继续反应3h后加入40份环氧树脂e51,维持80℃继续搅拌,反应3h后降温至75℃,加入160份异丙醇,待溶液完全透明后一次性加入120份聚酰胺651,再反应5h即得聚合物;将得到的聚合物用纯水进行水洗后于70℃干燥箱烘干,即得干燥的聚合物;

[0034]

(2)丙烯酸酯压敏胶用单组份底涂剂的制备:将10份上述得到的干燥的聚合物溶于100份异丙醇中,加入0.2份kh550和0.1份抗氧剂1010,过滤后即制得丙烯酸酯压敏胶用单组份底涂剂。

[0035]

采用凝胶渗透色谱仪,以聚苯乙烯为标样,四氢呋喃为流动相,测得所制备聚合物的数均相对分子量为8606。

[0036]

实施例2

[0037]

本发明提供一种丙烯酸酯压敏胶用单组份底涂剂的制备方法,其步骤如下:

[0038]

(1)新型聚合物的制备:将8份聚四氢呋喃二醇(分子量为2000)加入到一个干燥的四口烧瓶中,搅拌、加热至120℃脱水2h;降温至80℃,加入4份二苯基甲烷二异氰酸酯,反应1h后加入0.005份二乙酸二丁基锡,继续反应3h后加入50份环氧树脂e54,维持80℃继续搅拌,反应3h后降温至75℃,加入180份正丙醇,待溶液完全透明后一次性加入130份广东舜天新材料购9115,再反应5h即得聚合物;将得到的聚合物用纯水进行水洗后于70℃干燥箱烘干,即得干燥的聚合物;

[0039]

(2)丙烯酸酯压敏胶用单组份底涂剂的制备:将6份上述得到的干燥的聚合物溶于84份正丙醇中,加入0.2份kh550和0.05份抗氧剂1076,过滤后即制得丙烯酸酯压敏胶用单组份底涂剂。

[0040]

采用凝胶渗透色谱仪,以聚苯乙烯为标样,四氢呋喃为流动相,测得所制备聚合物的数均相对分子量为7026。

[0041]

实施例3

[0042]

本发明提供一种丙烯酸酯压敏胶用单组份底涂剂的制备方法,其步骤如下:

[0043]

(1)新型聚合物的制备:将12份聚四氢呋喃二醇(分子量为1000)加入到一个干燥的四口烧瓶中,搅拌、加热至120℃脱水2h;降温至80℃,加入6份4,4'-二环己基甲烷二异氰酸酯,反应1h后加入0.005份辛酸亚锡,继续反应3h后加入60份环氧树脂,维持80℃继续搅拌,反应3h后降温至75℃,加入200份正丙醇,待溶液完全透明后一次性加入140份广东舜天新材料购9200,再反应5h即得聚合物;将得到的聚合物用纯水进行水洗后于70℃干燥箱烘

干,即得干燥的聚合物;

[0044]

(2)丙烯酸酯压敏胶用单组份底涂剂的制备:将8份上述得到的干燥的聚合物溶于92份异丙醇中,加入0.2份kh560和0.1份抗氧剂1010,过滤后即制得丙烯酸酯压敏胶用单组份底涂剂。

[0045]

采用凝胶渗透色谱仪,以聚苯乙烯为标样,四氢呋喃为流动相,测得所制备聚合物的数均相对分子量为6950。

[0046]

剥离强度测试:制品的剥离强度依据gbt 2792-1998压敏胶粘带180

°

剥离强度试验方法;采用万能力学试验机,在23℃

±

2℃以300mm/min

±

10mm/min的速度连续剥离进行测试。

[0047]

表1基材经本发明单组份底涂剂处理前后粘接性能的比较

[0048][0049]

通过表1的实验结果可以看出,基材经过本发明单组份底涂剂处理后,丙烯酸酯压敏胶带与基材的剥离强度提升约4倍,粘结性能大幅提高;且放置一段时间后,剥离强度基本保持在一定范围,没有大幅上升或下降的问题出现,这有利于压敏胶带的更换。除此之外,本发明提供的单组份底涂剂还具备体系稳定、施工工艺简便、重复粘接使用时易于清理、采用更为环保的溶剂等优点。

[0050]

表2本发明单组份底涂剂的物理性能

[0051]

项目实施例1实施例2实施例3底涂剂固含量(%)9.096.678表干时间(min)10~1510~1510~15

[0052]

从表2数据可见,本发明方法制备的单组份底涂剂可快速表干、固含量低,可显著降低生产成本。

[0053]

上述实施例仅为本发明有显著特点的实现方案,除此之外,本发明还可用其他方

式实现,所属技术领域的技术人员应明了,在不脱离本发明构思的前提下任何显而易见的替换均在本发明的保护范围和公开范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。