1.本发明涉及利用污泥发酵强化内碳源贮存联合内源短程反硝化-厌氧氨氧化处理城市污水的装置和方法,属于污水生物处理技术领域。

背景技术:

2.氮、磷等营养物质过量排放到水体中,很容易引起水体富营养化,不仅对水生生态系统造成破坏,还严重威胁到人类的健康和生存。因此,污水脱氮除磷处理迫在眉睫、重中之重;此外,我国的污水排放标准日益严格,这是对污水处理厂的严峻考核,也是对传统脱氮除磷技术的巨大挑战。面对严重的污染现状和昂贵的运行成本,开发一种高效节能的污水处理新技术刻不容缓。

3.厌氧氨氧化作为一种新型自养脱氮技术,以其无需曝气、无需碳源、污泥产量低等特点迅速成为研究热点,受到人们的广泛关注。厌氧氨氧化反应利用亚硝态氮为电子受体,直接将氨氮还原为氮气。底物亚硝态氮可通过短程硝化和短程反硝化两种途径获取,其中内源短程反硝化工艺以聚糖菌和聚磷菌为功能菌,在厌缺氧的运行模式中可充分利用原水中的碳源进行反硝化,其与厌氧氨氧化耦合不仅能保证稳定的亚硝供给,也能去除厌氧氨氧化反应的副产物硝态氮,进一步提高脱氮效率,有利于实现污水的深度脱氮。而厌氧氨氧化菌自身生长繁殖较慢,可采用投加填料的方式以有效持留厌氧氨氧化菌。

4.对于污水中磷的去除,目前主要有化学除磷和生物除磷两种方法,相比于成本高、污泥产量大、易产生二次污染的化学除磷法,生物除磷法具有环境友好的特点。强化生物除磷,作为生物除磷的典型系统之一,已被大量研究证实可有效去除污水中的磷。

5.此外,污泥作为污水处理过程中的产物,往往被忽视。常用的污泥处理技术,焚烧和填埋运行成本大且易产生二次污染。事实上,污泥具有很大的开发利用价值,污泥发酵可利用剩余污泥产生大量挥发性脂肪酸,这部分短链脂肪酸正是污水中紧缺而宝贵的碳源。

6.基于以上原理,本发明提出了强化生物除磷联合内源短程反硝化除磷耦合厌氧氨氧化同步脱氮除磷的处理工艺,并以污泥发酵作为外碳源,强化内源物质的贮存,不仅实现了污泥减量还节约了运行投资成本。

技术实现要素:

7.本发明的目的是提供一种城市污水同步脱氮除磷且污泥资源化利用的装置和方法。生活污水首先进入厌氧-好氧运行的强化生物除磷反应器,进行除磷、除碳和全程硝化反应,排放的剩余污泥进入发酵罐;内源短程反硝化除磷耦合厌氧氨氧化反应器采用厌氧-缺氧方式运行,厌氧段投加污泥发酵物,聚糖菌和聚磷菌利用发酵物中的挥发性脂肪酸合成内碳源,并在随后的缺氧段进行内源短程反硝化除磷,将强化生物除磷反应器出水中的硝态氮转化为亚硝态氮和部分氮气,同时厌氧氨氧化菌利用生成的亚硝态氮和发酵物中的氨氮进行自养脱氮,反应副产物硝氮可被聚糖菌进一步反硝化。

8.本发明的目的是通过以下技术方案实现的:

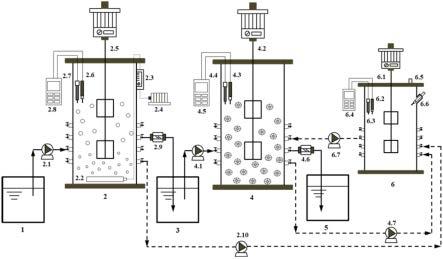

9.利用污泥发酵强化内碳源贮存联合内源短程反硝化-厌氧氨氧化处理城市污水的装置,其特征在于,包括:进水水箱(1)、强化生物除磷反应器(2)、中间水箱(3)、内源短程反硝化除磷耦合厌氧氨氧化反应器(4)、出水水箱(5)、污泥发酵罐(6);进水水箱(1)通过第一进水蠕动泵(2.1)与强化生物除磷反应器(2)相连接,强化生物除磷反应器(2)设有曝气盘(2.2)、气体流量计(2.3)、曝气泵(2.4)、第一搅拌桨(2.5)、第一ph探头(2.6)、第一do探头(2.7)、第一ph/do参数分析仪(2.8);强化生物除磷反应器(2)通过第一电动排水阀(2.9)与中间水箱(3)相连接,同时强化生物除磷反应器(2)通过第一排泥泵(2.10)与污泥发酵罐(6)相连;内源短程反硝化除磷耦合厌氧氨氧化反应器(4)内设有第二搅拌桨(4.2)、第二ph探头(4.3)、第二do探头(4.4)、第二ph/do参数分析仪(4.5);内源短程反硝化除磷耦合厌氧氨氧化反应器(4)通过第二进水蠕动泵(4.1)与中间水箱(3)相连接,同时内源短程反硝化除磷耦合厌氧氨氧化反应器(4)通过第二电动排水阀(4.6)与出水水箱(5)相连接;污泥发酵罐(6)内设有第三搅拌桨(6.1)、第三ph探头(6.2)、第三do探头(6.3)、第三ph/do参数分析仪(6.4)、进泥加药口(6.5)和温度控制设备(6.6);污泥发酵罐(6)通过第二排泥泵(6.7)与内源短程反硝化除磷耦合厌氧氨氧化反应器(4)相连接,同时污泥发酵罐(6)通过第二排泥泵(4.7)与内源短程反硝化除磷耦合厌氧氨氧化反应器(4)相连。

10.利用污泥发酵强化内碳源贮存联合内源短程反硝化-厌氧氨氧化处理城市污水的方法具体启动与运行调控模式如下:

11.1)启动强化生物除磷反应器:接种污水处理厂二沉池排放的剩余污泥,污泥浓度维持在2000-4000mg/l。以生活污水为原水启动,由蠕动泵打入强化生物除磷反应器内,依次进行交替厌氧搅拌和好氧曝气。系统在厌氧段时,聚磷菌利用原水中的有机物,贮存为内碳源并释放磷酸盐;好氧段聚磷菌过量吸磷,同时硝化菌进行全程硝化反应。强化生物除磷反应器每天运行4个周期,每周期6h,包括10min进水、120min厌氧搅拌、150min好氧曝气、30min沉淀、10min排水和40min闲置。好氧阶段通过调节气体流量计控制溶解氧维持在1-2mg/l,系统每日排泥控制污泥龄维持在10-12d,不控制ph,排水比为50%-70%。在上述条件下运行强化生物除磷反应器,当出水cod在50mg/l以下,磷浓度低于0.5mg/l且稳定维持15d以上时,认为强化生物除磷反应器启动成功。

12.2)启动污泥发酵罐:接种污水处理厂二沉池排放的剩余污泥,污泥浓度维持在10000-12000mg/l。污泥发酵罐完全密闭,只进行厌氧搅拌,通过温度控制设备维持在35

±

1℃,通过投加3mol/l naoh溶液维持ph在10-11。发酵罐每日排泥控制污泥龄维持在6-8d,同时补充相同体积的新鲜污泥。

13.3)启动内源短程反硝化除磷耦合厌氧氨氧化反应器:接种内源短程反硝化除磷污泥,污泥浓度维持在3000-4000mg/l。以配水启动,配水只包含硝氮基质,浓度为20-30mg/l。内源短程反硝化除磷耦合厌氧氨氧化反应器采用厌氧-缺氧的方式运行,厌氧段投加来自污泥发酵罐的污泥发酵物,聚糖菌和聚磷菌吸收污泥发酵物中的挥发性脂肪酸并贮存为内碳源,缺氧段投加硝氮配水,聚糖菌利用内碳源进行短程反硝化,聚磷菌进行反硝化除磷。污泥发酵物投加体积为系统进水体积的5%,内源短程反硝化除磷耦合厌氧氨氧化反应器每天运行4个周期,每周期6h,包括10min进水、120min厌氧搅拌、120min缺氧搅拌、30min沉淀、10min排水和70min闲置。系统每日排泥控制污泥龄维持在12-15d,不控制ph,排水比为

50%-70%。当出水cod在50mg/l以下,出水氨氮与亚硝态氮的质量浓度比值在1-1.32范围内、磷浓度低于0.5mg/l且稳定维持15d以上时,认为内源短程反硝化除磷启动成功;随后在内源短程反硝化除磷耦合厌氧氨氧化反应器内投加挂有厌氧氨氧化生物膜的聚乙烯塑料环悬浮填料,填充比为30-40%。此时在缺氧段,厌氧氨氧化菌利用内源短程反硝化过程生成的亚硝态氮和污泥发酵物引入的氨氮进行自养脱氮。此时系统每天运行4个周期,每周期6h,包括10min进水、120min厌氧搅拌、150min缺氧搅拌、20min沉淀、10min排水和50min闲置。系统每日排泥控制污泥龄维持在15-20d,不控制ph,排水比为50%-70%。在上述条件下运行内源短程反硝化除磷耦合厌氧氨氧化反应器,当出水总氮小于15mg/l、磷浓度低于0.5mg/l且稳定运行15d以上时,认为内源短程反硝化除磷耦合厌氧氨氧化反应器启动成功。

14.4)启动“强化生物除磷反应器、污泥发酵罐和内源短程反硝化除磷耦合厌氧氨氧化反应器”联合工艺:强化生物除磷反应器、污泥发酵罐和内源短程反硝化除磷耦合厌氧氨氧化反应器均成功启动后,将三个反应器进行连接,具体连接方式为:生活污水首先由第一进水蠕动泵打入强化生物除磷反应器,进行除碳、除磷和全程硝化反应,出水排至中间水箱,随后经由第二进水蠕动泵打入内源短程反硝化除磷耦合厌氧氨氧化反应器的缺氧段;强化生物除磷反应器和内源短程反硝化除磷耦合厌氧氨氧化反应器每日排出的剩余污泥排至污泥发酵罐,发酵物投加至内源短程反硝化除磷耦合厌氧氨氧化反应器的厌氧段。

15.5)联合工艺运行控制方式:强化生物除磷反应器每天运行4个周期,每周期6h,包括10min进水、120min厌氧搅拌、150min好氧曝气、30min沉淀、10min排水和40min闲置,具体运行操作如下:进水水箱中的生活污水经第一进水蠕动泵打入强化生物除磷反应器中,先进行120min的厌氧搅拌,聚磷菌吸收原水中的有机物贮存为内碳源,同时释放磷酸盐;随后打开气泵,调节气体流量计至强化生物除磷反应器内do在1-2mg/l,聚磷菌在好氧段过量吸磷,同时硝化菌将氨氮转化为硝氮,曝气150min后进行沉淀,上清液经电动排水阀排至中间水箱,排水比为50%-70%。原水经过强化生物除磷反应器处理后,大部分有机物和磷已被去除,污染物主要为硝态氮,随后将中间水箱内这部分硝化液打入内源短程反硝化除磷耦合厌氧氨氧化反应器的缺氧段。强化生物除磷反应器维持污泥龄在10-12d,每日排出的剩余污泥排至污泥发酵罐。污泥发酵罐是中温碱性产酸发酵罐,发酵罐完全密闭,以连续搅拌方式运行。发酵罐每天进行排泥控制污泥浓度维持在10000-12000mg/l,污泥龄6-8d,每日排泥体积约为发酵罐容积的14%-16%,同时补充等体积的新鲜污泥,将强化生物除磷反应器和内源短程反硝化除磷耦合厌氧氨氧化反应器每日排出的剩余污泥作为新鲜污泥投至污泥发酵罐。发酵罐通过温度控制维持温度在35

±

1℃,通过投加3mol/l naoh溶液维持ph在10-11,污泥发酵物投加至源短程反硝化除磷耦合厌氧氨氧化反应器的厌氧段。内源短程反硝化除磷耦合厌氧氨氧化反应器每天运行4个周期,每周期6h,包括10min进水、150min厌氧搅拌、150min缺氧搅拌、20min沉淀、10min排水和20min闲置,具体运行操作如下:首先污泥发酵物由排泥泵打入内源短程反硝化除磷耦合厌氧氨氧化反应器内,进行150min的厌氧搅拌,污泥发酵物投加体积为进水体积的5%,聚糖菌和聚磷菌将发酵物中的挥发性脂肪酸贮存为内碳源;随后中间水箱中的硝化液经第二进水蠕动泵打入内源短程反硝化除磷耦合厌氧氨氧化反应器的缺氧段,进行150min的缺氧搅拌,聚糖菌和聚磷菌分解内碳源,将硝态氮转化为亚硝态氮并进行除磷,同时厌氧氨氧化菌利用亚硝态氮和污泥发酵物引入的氨氮

进行自养脱氮。经过20min沉淀后,排上清液至出水水箱,排水比为50%-70%。内源短程反硝化除磷耦合厌氧氨氧化反应器维持污泥龄在15-20d,每日排出的剩余污泥排至污泥发酵罐。

16.本发明的技术原理如下:

17.首先原水经过强化生物除磷反应器,通过厌氧-好氧交替反应,在聚磷菌的作用下去除大部分有机物和磷酸盐,同时氨氮被硝化细菌转化为硝氮,这部分含有硝态氮的出水排至中间水箱,随后打入内源短程反硝化除磷耦合厌氧氨氧化反应器的缺氧段;内源短程反硝化除磷耦合厌氧氨氧化反应器采用厌氧-缺氧方式运行,厌氧段投加进水体积为5%的污泥发酵物,聚磷菌和聚糖菌吸收污泥发酵物中的短链脂肪酸并贮存为内碳源,缺氧段打入中间水箱内的硝化液,进行内源短程反硝化和反硝化除磷反应,同时厌氧氨氧化菌利用产生的亚硝态氮和发酵物引入的氨氮进行自养脱氮;污泥发酵罐是中温碱性发酵罐,强化生物除磷反应器和内源短程反硝化除磷耦合厌氧氨氧化反应器每日排出的剩余污泥排至污泥发酵罐,作为新鲜污泥补充。

18.本发明具有以下优点:

19.(1)深度脱氮。内源短程反硝化除磷异养脱氮和厌氧氨氧化自养脱氮相结合,同时去除厌氧氨氧化产生的副产物硝氮,有利于实现深度脱氮,进一步提高系统脱氮性能;

20.(2)污泥资源化利用。利用剩余污泥进行碱性发酵,作为内源短程反硝化除磷耦合厌氧氨氧化反应器的外加碳源,不仅有利于污泥减量还节约成本;

21.(3)降低能耗。运行模式多为厌氧、缺氧搅拌,每周期曝气时长仅为1.5h,且溶解氧浓度在1-2mg/l,有效减少能耗,降低污水处理运行成本。

附图说明

22.图1为利用污泥发酵强化内碳源贮存联合内源短程反硝化除磷-厌氧氨氧化实现城市污水同步脱氮除磷的装置示意图。

23.图2为本发明工艺示意图。

具体实施方案

24.下面结合附图和具体实施方案对本发明作进一步详细说明。

25.如图1所示,一种利用污泥发酵强化内碳源贮存实现城市污水同步脱氮除磷的装置,其特征在于,包括:进水水箱(1)、强化生物除磷反应器(2)、中间水箱(3)、内源短程反硝化除磷耦合厌氧氨氧化反应器(4)、出水水箱(5)、污泥发酵罐(6);进水水箱(1)通过第一进水蠕动泵(2.1)与强化生物除磷反应器(2)相连接,强化生物除磷反应器(2)设有曝气盘(2.2)、气体流量计(2.3)、曝气泵(2.4)、第一搅拌桨(2.5)、第一ph探头(2.6)、第一do探头(2.7)、第一ph/do参数分析仪(2.8);强化生物除磷反应器(2)通过第一电动排水阀(2.9)与中间水箱(3)相连接,同时强化生物除磷反应器(2)通过第一排泥泵(2.10)与污泥发酵罐(6)相连;内源短程反硝化除磷耦合厌氧氨氧化反应器(4)内设有第二搅拌桨(4.2)、第二ph探头(4.3)、第二do探头(4.4)、第二ph/do参数分析仪(4.5);内源短程反硝化除磷耦合厌氧氨氧化反应器(4)通过第二进水蠕动泵(4.1)与中间水箱(3)相连接,同时内源短程反硝化除磷耦合厌氧氨氧化反应器(4)通过第二电动排水阀(4.6)与出水水箱(5)相连接;污泥发

酵罐(6)内设有第三搅拌桨(6.1)、第三ph探头(6.2)、第三do探头(6.3)、第三ph/do参数分析仪(6.4)、进泥加药口(6.5)和温度控制设备(6.6);污泥发酵罐(6)通过第二排泥泵(6.7)与内源短程反硝化除磷耦合厌氧氨氧化反应器(4)相连接,同时污泥发酵罐(6)通过第二排泥泵(4.7)与内源短程反硝化除磷耦合厌氧氨氧化反应器(4)相连。

26.本实施案例中采用北京工业大学家属区生活污水作为原水,具体水质为:ph为7.2-7.8,cod浓度为150-300mg/l,氨氮浓度为50-70mg/l,亚硝态氮和硝态氮浓度均低于0.5mg/l,磷酸盐浓度为5-8mg/l。强化生物除磷反应器和内源短程反硝化除磷耦合厌氧氨氧化反应器的有效容积均为10l,排水比均为50%,每天均运行4个周期。污泥发酵罐有效容积10l,污泥停留时间为7d。具体运行操作过程如下:

27.启动强化生物除磷反应器:接种污水处理厂二沉池排放的剩余污泥,污泥浓度维持在2000-4000mg/l。以生活污水为原水启动,由蠕动泵打入强化生物除磷反应器内,依次进行交替厌氧搅拌和好氧曝气。系统在厌氧段时,聚磷菌利用原水中的有机物,贮存为内碳源并释放磷酸盐;好氧段聚磷菌过量吸磷,同时硝化菌进行全程硝化反应。强化生物除磷反应器每天运行4个周期,每周期6h,包括10min进水、120min厌氧搅拌、150min好氧曝气、30min沉淀、10min排水和40min闲置。好氧阶段通过调节气体流量计控制溶解氧维持在1-2mg/l,系统每日排泥控制污泥龄维持在10-12d,不控制ph,排水比为50%-70%。在上述条件下运行强化生物除磷反应器,当出水cod在50mg/l以下,磷浓度低于0.5mg/l且稳定维持15d以上时,认为强化生物除磷反应器启动成功。

28.启动污泥发酵罐:接种污水处理厂二沉池排放的剩余污泥,污泥浓度维持在10000-12000mg/l。污泥发酵罐完全密闭,只进行厌氧搅拌,通过温度控制设备维持在35

±

1℃,通过投加3mol/l naoh溶液维持ph在10-11。发酵罐每日排泥控制污泥龄维持在6-8d,同时补充相同体积的新鲜污泥。

29.启动内源短程反硝化除磷耦合厌氧氨氧化反应器:接种内源短程反硝化除磷污泥,污泥浓度维持在3000-4000mg/l。以配水启动,配水只包含硝氮基质,浓度为20-30mg/l。内源短程反硝化除磷耦合厌氧氨氧化反应器采用厌氧-缺氧的方式运行,厌氧段投加来自污泥发酵罐的污泥发酵物,聚糖菌和聚磷菌吸收污泥发酵物中的挥发性脂肪酸并贮存为内碳源,缺氧段投加硝氮配水,聚糖菌利用内碳源进行短程反硝化,聚磷菌进行反硝化除磷。污泥发酵物投加体积为系统进水体积的5%,内源短程反硝化除磷耦合厌氧氨氧化反应器每天运行4个周期,每周期6h,包括10min进水、120min厌氧搅拌、120min缺氧搅拌、30min沉淀、10min排水和70min闲置。系统每日排泥控制污泥龄维持在12-15d,不控制ph,排水比为50%-70%。当出水cod在50mg/l以下,出水氨氮与亚硝态氮的质量浓度比值在1-1.32范围内、磷浓度低于0.5mg/l且稳定维持15d以上时,认为内源短程反硝化除磷启动成功;随后在内源短程反硝化除磷耦合厌氧氨氧化反应器内投加挂有厌氧氨氧化生物膜的聚乙烯塑料环悬浮填料,填充比为30-40%。此时在缺氧段,厌氧氨氧化菌利用内源短程反硝化过程生成的亚硝态氮和污泥发酵物引入的氨氮进行自养脱氮。此时系统每天运行4个周期,每周期6h,包括10min进水、120min厌氧搅拌、150min缺氧搅拌、20min沉淀、10min排水和50min闲置。系统每日排泥控制污泥龄维持在15-20d,不控制ph,排水比为50%-70%。在上述条件下运行内源短程反硝化除磷耦合厌氧氨氧化反应器,当出水总氮小于15mg/l、磷浓度低于0.5mg/l且稳定运行15d以上时,认为内源短程反硝化除磷耦合厌氧氨氧化反应器启动成

功。

30.启动“强化生物除磷反应器、污泥发酵罐和内源短程反硝化除磷耦合厌氧氨氧化反应器”联合工艺:强化生物除磷反应器、污泥发酵罐和内源短程反硝化除磷耦合厌氧氨氧化反应器均成功启动后,将三个反应器进行连接,具体连接方式为:生活污水首先由第一进水蠕动泵打入强化生物除磷反应器,进行除碳、除磷和全程硝化反应,出水排至中间水箱,随后经由第二进水蠕动泵打入内源短程反硝化除磷耦合厌氧氨氧化反应器的缺氧段;强化生物除磷反应器和内源短程反硝化除磷耦合厌氧氨氧化反应器每日排出的剩余污泥排至污泥发酵罐,发酵物投加至内源短程反硝化除磷耦合厌氧氨氧化反应器的厌氧段。

31.运行阶段控制方式:强化生物除磷反应器每天运行4个周期,每周期6h,包括10min进水、120min厌氧搅拌、150min好氧曝气、30min沉淀、10min排水和40min闲置,具体运行操作如下:进水水箱中的生活污水经第一进水蠕动泵打入强化生物除磷反应器中,先进行120min的厌氧搅拌,聚磷菌吸收原水中的有机物贮存为内碳源,同时释放磷酸盐;随后打开气泵,调节气体流量计至强化生物除磷反应器内do在1-2mg/l,聚磷菌在好氧段过量吸磷,同时硝化菌将氨氮转化为硝氮,曝气150min后进行沉淀,上清液经电动排水阀排至中间水箱,排水比为50%-70%。原水经过强化生物除磷反应器处理后,大部分有机物和磷已被去除,污染物主要为硝态氮,随后将中间水箱内这部分硝化液打入内源短程反硝化除磷耦合厌氧氨氧化反应器的缺氧段。强化生物除磷反应器维持污泥龄在10-12d,每日排出的剩余污泥排至污泥发酵罐。污泥发酵罐是中温碱性产酸发酵罐,发酵罐完全密闭,以连续搅拌方式运行。发酵罐每天进行排泥控制污泥浓度维持在10000-12000mg/l,污泥龄6-8d,每日排泥体积约为发酵罐容积的14%-16%,同时补充等体积的新鲜污泥,将强化生物除磷反应器和内源短程反硝化除磷耦合厌氧氨氧化反应器每日排出的剩余污泥作为新鲜污泥投至污泥发酵罐。发酵罐通过温度控制维持温度在35

±

1℃,通过投加3mol/l naoh溶液维持ph在10-11,污泥发酵物投加至源短程反硝化除磷耦合厌氧氨氧化反应器的厌氧段。内源短程反硝化除磷耦合厌氧氨氧化反应器每天运行4个周期,每周期6h,包括10min进水、150min厌氧搅拌、150min缺氧搅拌、20min沉淀、10min排水和20min闲置,具体运行操作如下:首先污泥发酵物由排泥泵打入内源短程反硝化除磷耦合厌氧氨氧化反应器内,进行150min的厌氧搅拌,污泥发酵物投加体积为进水体积的5%,聚糖菌和聚磷菌将发酵物中的挥发性脂肪酸贮存为内碳源;随后中间水箱中的硝化液经第二进水蠕动泵打入内源短程反硝化除磷耦合厌氧氨氧化反应器的缺氧段,进行150min的缺氧搅拌,聚糖菌和聚磷菌分解内碳源,将硝态氮转化为亚硝态氮并进行除磷,同时厌氧氨氧化菌利用亚硝态氮和污泥发酵物引入的氨氮进行自养脱氮。经过20min沉淀后,排上清液至出水水箱,排水比为50%-70%。内源短程反硝化除磷耦合厌氧氨氧化反应器维持污泥龄在15-20d,每日排出的剩余污泥排至污泥发酵罐。

32.试验结果表明:系统稳定运行后,出水氨氮浓度小于5mg/l,总氮浓度小于15mg/l,cod浓度小于50mg/l,磷浓度小于0.5mg/l,出水能够达到国家一级a排放标准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。