1.本发明涉及电容生产加工技术领域,尤其涉及一种电容套管剥离设备。

背景技术:

2.中国发明专利申请公布号为cn104078242 a,申请公布日为2014年10月01日,发明名称为一种铝电解电容器套管的剥离装置,它包括机架,机架上依次设有将待剥管铝电解电容器单个依次排列的排序机构、将待剥管铝电解电容器套管加热至开裂的加热机构、将套管已开裂的铝电解电容器与加热机构分离的分离机构。实际操作时,待剥管铝电解电容器经振动盘有序地排列后送入送料平台,通过送料平台将待剥管铝电解电容器送入圆盘,两夹块闭合,将待剥管铝电解电容器被夹头上的电热模块夹紧,使待剥管铝电解电容器加热至套管开裂,开裂后由圆盘转动带动夹头旋转,进入裸品分离工位,通过凸轮机构带动支架上下运动,使退料杆、退套杆同时下压,将裸品打入箱体内,送入套管机重新套管,裸品与套管分离后,通过圆盘转动带动夹头旋转,进入套管分离工位,通过退套杆下压,将废套管与电热模块分离,完成整个剥套工序,最后,夹头在圆盘带动下进入送料平台出料口处,对下一个待剥管铝电解电容器重复上述工序。如此循环往复,实现套管剥离的自动化。这种套管剥离结构存在的缺陷是,通过使待剥管铝电解电容器加热至套管开裂才进行剥离,降低了工作效率,并且,套管开裂的形态难以把控,导致在分离工位中进行剥套难以确保必定将套管剥离,从而难以确保剥离的质量。鉴于这种情况,亟待改善。

技术实现要素:

3.基于此,本发明的目的在于提供一种电容套管剥离设备,设置热裁切组件,从而使剥套组件轻易将废弃套管剥离,一方面提升生产效率,另一方面确保剥离质量,杜绝漏剥的情况。

4.本发明提供一种电容套管剥离设备,包括工作台,所述工作台上根据加工工序依次设置有上料组件、第一移料组件、第一预定位夹持气缸、第二预定位夹持气缸、第二移料组件、临时定位组件、热裁切组件、换向组件、剥离组件;所述第一移料组件包括第一取料机械手、第二取料机械手、第三取料机械手、第一安装座、第一直线滑台,所述第一直线滑台通过连接杆与所述第一安装座连接,所述第一取料机械手、第二取料机械手、第三取料机械手依次排列安装在所述第一安装座靠向所述上料组件的一侧面;所述第一预定位夹持气缸、第二预定位夹持气缸依次相邻所述上料组件一侧设置;所述第二移料组件包括第二直线滑台、第二安装座、转轴夹持结构,所述第二直线滑台通过滑块与所述第二安装座连接,所述转轴夹持结构安装在所述第二安装座上并且位置与所述热裁切组件相对应;所述临时定位组件相邻所述第二预定位夹持气缸设置;所述临时定位组件包括磁铁座、第一推拉气缸、推块,所述磁铁座安装在所述工作台上,所述第一推拉气缸通过连接板与所述热裁切组件连接并且位于所述磁铁座的正上方,所述第一推拉气缸的动力输出端与所述推块连接;所述热裁切组件包括第三安装座、电热块、刀片;所述第三安装座通过连接杆与工作台连接,所

述第三安装座靠向所述临时定位组件的一侧安装有电热块,所述电热块靠向所述第二移料组件的一侧安装有刀片,所述刀片沿所述电热块的长度方向从下至上倾斜设置;所述换向组件包括升降电机、第一旋转电机、第一手指气缸,所述升降电机安装在所述工作台上,所述升降电机的动力输出端与所述第一旋转电机连接,所述第一旋转电机的动力输出端与所述第一手指气缸连接;所述剥离组件包括第二旋转电机、转盘、多个第二手指气缸、第一拨离结构、第二拨离结构,所述第二旋转电机安装在所述工作台上,所述第二旋转电机的动力输出端与所述转盘连接,各所述第二手指气缸周向均布安装在所述转盘的上表面;所述第一拨离结构靠向所述第二移料组件一侧设置,所述第二拨离结构设置在与所述换向组件相对的另一侧;所述第二拨离结构的下方对应设置有出料导板。

5.作为优选方案,所述上料组件包括振动盘和出料管道。

6.作为优选方案,所述转轴夹持结构包括两转动辊,所述第二安装座的上表面与两所述转动辊对应的位置均安装有与所述转动辊转动连接的转动轴,两所述转动辊对应套设在所述转动轴外;两所述转动辊之间形成收纳电容的间隙。

7.作为优选方案,所述第三安装座位于所述电热块和所述换向组件之间形成有过渡面;所述电热块的长度设置为m,所述过度面的长度设置为n,m>n。

8.作为优选方案,所述电热块内部安装有电热管,所述电热块外安装有温控器。

9.作为优选方案,所述第一拨离结构包括第一伸缩气缸、第三手指气缸,所述第一伸缩气缸通过连接杆与工作台连接,所述第一伸缩气缸的动力输出端与所述第三手指气缸连接。

10.作为优选方案,所述工作台上与所述第一拨离结构对应的位置设置有废料收集箱a。

11.作为优选方案,所述第二拨离结构包括第二伸缩气缸、第四手指气缸、第三旋转电机、拨料凸块,所述第二伸缩气缸通过连接杆与工作台连接,所述第二伸缩气缸的动力输出端与所述第四手指气缸连接;所述第三旋转电机通过连接板安装在工作台上并且位置与所述第四手指气缸相对应,所述第三旋转电机的动力输出端与所述拨料凸块连接。

12.作为优选方案,所述工作台上与所述第二拨离结构对应的位置设置有废料收集箱b。

13.作为优选方案,所述第三安装座上靠向所述电热块的一侧设置有吸气管道,所述吸气管道的出气端连接有抽气装置。

14.本发明的有益效果为:工作台上根据加工工序依次设置有上料组件、第一移料组件、第一预定位夹持气缸、第二预定位夹持气缸、第二移料组件、临时定位组件、热裁切组件、换向组件、剥离组件,电热块上的刀片沿电热块的长度方向从下至上倾斜设置,使电容以滚动的方式与刀片接触实现热熔切割动作,从而使电容的套管形成螺旋状分口,以便于剥离组件对废弃套管进行剥离,一方面提升生产效率,另一方面确保剥离质量,杜绝漏剥的情况。

附图说明

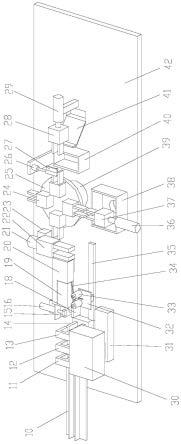

15.图1为本发明的立体视图。

16.图2本发明的立体视图(另一角度)。

17.图3电热块的正面视图。

18.图4为热熔后电容的正面视图。

19.图5为带吸气管道的第三安装座正面视图。

20.图6为转轴夹持结构的立体视图。

21.附图标记为:出料管道10、第一取料机械手11、第二取料机械手12、第三取料机械手13、第二预定位夹持气缸14、磁铁座18、第一推拉气缸16、推块15、转动辊17、第三安装座20、电热块19、升降电机23、第一旋转电机21、第一手指气缸22、转盘25、多个第二手指气缸24、第二伸缩气缸29、第四手指气缸28、第三旋转电机26、拨料凸块27、第一安装座30、第一直线滑台31、第二直线滑台35、第二安装座32、转轴夹持结构33、刀片34、第一伸缩气缸36、第三手指气缸37、废料收集箱a38、第二旋转电机39、废料收集箱b40、出料导板41、工作台42、上料组件44、第一移料组件45、第一预定位夹持气缸43、第二移料组件47、临时定位组件46、热裁切组件48、换向组件49、剥离组件50、第一拨离结构51、第二拨离结构52、电容53、螺旋切纹54、吸气管道55、抽气装置56。

具体实施方式

22.为能进一步了解本发明的特征、技术手段以及所达到的具体目的、功能,下面结合具体实施方式和附图对本发明作进一步详细描述。

23.本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

24.请参照图1-6所示,本发明提供一种电容套管剥离设备,包括工作台42,工作台42上根据加工工序依次设置有上料组件44、第一移料组件45、第一预定位夹持气缸43、第二预定位夹持气缸14、第二移料组件47、临时定位组件46、热裁切组件48、换向组件49、剥离组件50。

25.上料组件44包括振动盘和出料管道10,振动盘在附图中未展示。

26.第一移料组件45包括第一取料机械手11、第二取料机械手12、第三取料机械手13、第一安装座30、第一直线滑台31,第一直线滑台31通过连接杆与第一安装座30连接,第一取料机械手11、第二取料机械手12、第三取料机械手13依次排列安装在第一安装座30靠向上料组件44的一侧面。

27.第一预定位夹持气缸43、第二预定位夹持气缸14依次相邻上料组件44一侧设置。

28.第二移料组件47包括第二直线滑台35、第二安装座32、转轴夹持结构33,第二直线滑台35通过滑块与第二安装座32连接,转轴夹持结构33安装在第二安装座32上并且位置与热裁切组件48相对应。转轴夹持结构33包括两转动辊17,第二安装座32的上表面与两转动辊17对应的位置均安装有与转动辊17转动连接的转动轴53,两转动辊17对应套设在转动轴外;两转动辊17之间形成收纳电容的间隙。

29.临时定位组件46相邻第二预定位夹持气缸14设置;临时定位组件46包括磁铁座18、第一推拉气缸16、推块15,磁铁座18安装在工作台42上,第一推拉气缸16通过连接板与

热裁切组件48连接并且位于磁铁座18的正上方,第一推拉气缸16的动力输出端与推块15连接。

30.热裁切组件48包括第三安装座20、电热块19、刀片34;第三安装座20通过连接杆与工作台42连接,第三安装座20靠向临时定位组件46的一侧安装有电热块19,电热块19靠向第二移料组件47的一侧安装有刀片34,刀片34沿电热块19的长度方向从下至上倾斜设置。第三安装座20位于电热块19和换向组件49之间形成有过渡面;电热块19的长度设置为m,过度面的长度设置为n,m>n。电热块19内部安装有电热管,电热块19外安装有温控器。

31.换向组件49包括升降电机23、第一旋转电机21、第一手指气缸22,升降电机23安装在工作台42上,升降电机23的动力输出端与第一旋转电机21连接,第一旋转电机21的动力输出端与第一手指气缸22连接。

32.剥离组件50包括第二旋转电机39、转盘25、多个第二手指气缸24、第一拨离结构51、第二拨离结构52,第二旋转电机39安装在工作台42上,第二旋转电机39的动力输出端与转盘25连接,各第二手指气缸24周向均布安装在转盘25的上表面;第一拨离结构51靠向第二移料组件47一侧设置,第二拨离结构52设置在与换向组件49相对的另一侧;第二拨离结构52的下方对应设置有出料导板41。

33.第一拨离结构51包括第一伸缩气缸36、第三手指气缸37,第一伸缩气缸36通过连接杆与工作台42连接,第一伸缩气缸36的动力输出端与第三手指气缸37连接。工作台42上与第一拨离结构51对应的位置设置有废料收集箱a38。

34.第二拨离结构52包括第二伸缩气缸29、第四手指气缸28、第三旋转电机26、拨料凸块27,第二伸缩气缸29通过连接杆与工作台42连接,第二伸缩气缸29的动力输出端与第四手指气缸28连接;第三旋转电机26通过连接板安装在工作台42上并且位置与第四手指气缸28相对应,第三旋转电机26的动力输出端与拨料凸块27连接。工作台42上与第二拨离结构52对应的位置设置有废料收集箱b40。

35.第三安装座20上靠向电热块19的一侧设置有吸气管道55,吸气管道55的出气端连接有抽气装置56。由于刀片34与电容53的套管接触时会产生熔胶的废气,工作人员长期吸取这些废气会导致身体不适,因此,通过设置吸气管道55和抽气装置56的配合,及时将热熔后的废气吸走,保持良好的生产环境。

36.本实施方式的操作原理是:

37.1、电容从振动盘进入到出料管道10;

38.2、第一安装座30在第一直线滑台31的带动下从出料管道10向磁铁座18方向移动,从而同步带动第一取料机械手11、第二取料机械手12、第三取料机械手13实现同步移动,当第三取料机械手13将电容抓取放置在磁铁座18上后,第二取料机械手12同步将位于第一预定位夹持气缸43上的电容抓取放置在第二预定位夹持气缸14上,并且第一取料机械手11同步将位于出料管道10上的一电容抓取放置在第一预定位夹持气缸43上,如此重复操作进行不断上料;

39.3、当第三取料机械手13将电容抓取放置在磁铁座18上后,第一推拉气缸16与第二直线滑台35同步作业,第一推拉气缸16促使推块15向转轴夹持结构33方向推动,从而将通过磁铁座18吸附着电容引脚的电容推向转轴夹持结构33,电容的套管移动至两转动辊17之间后,第二直线滑台35带动第二安装座32向第一手指气缸22的方向移动,从而促使电容套

管与刀片34滚动接触;

40.4、当转轴夹持结构33经过过渡面后电容的套管再被第一手指气缸22夹持,随后,升降电机23促使第一旋转电机21上升既定位移后再靠向转盘25方向旋转90

°

供第二手指气缸24进行抓料;

41.5、第二手指气缸24将位于第一手指气缸22的电容引脚抓取后,随着第二旋转电机39的转动,将抓有电容的第二手指气缸24转动至第一拨离结构51的位置,第一伸缩气缸36促使第三手指气缸37伸出既定距离后将第二手指气缸24上的电容套管剥离后复位,废弃的套管对应落入废料收集箱a38中;

42.6、随着第二旋转电机39的转动将完成初步剥离的电容转动至第二拨离结构52的位置,第二伸缩气缸29促使第四手指气缸28向转盘25方向移动从而将电容抓取,随后第三旋转电机26促使拨料凸块27向下转动90

°

,在第二伸缩气缸29促使第四手指气缸28带动电容缩回复位时,通过拨料凸块27与电容的表面接触,从而将电容位于束腰位置56的残余套管剥离后,第四手指气缸28带动电容移动至出料导板41的上方将完成剥套管的电容放下,而束腰位置56残余的套管对应落入废料收集箱b40内;

43.7、如此重复上述的操作。

44.本发明中,由于电热块上的刀片沿电热块的长度方向从下至上倾斜设置,使电容以滚动的方式与刀片接触实现热熔切割动作,从而使电容的套管形成螺旋状分口54,以便于剥离组件对废弃套管进行剥离,一方面提升生产效率,另一方面确保剥离质量,杜绝漏剥的情况。

45.以上所述实施例仅表达了本发明的一种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。