1.本发明涉及围堰领域,尤其涉及一种深水嵌岩组合式轻型围堰。

背景技术:

2.当前一些水上桥梁,因地质、泄洪冲刷、过水断面、通航等因素限制或其他远景考虑,设计时将承台设置在了河床岩层之中,使得围堰施工难度倍增,目前针对埋置于河床以下的承台,往往采用钢套箱围堰施工,钢套箱施工深水承台为较传统的工艺,但该工艺存在钢材用量大,结构复杂,工程量大,效率较低,拆除困难和回收率低等问题,而采用钢板桩形成的围堰,受到涨落潮或其他因素受扰动时,围堰底部极易漏水,止水效果较差且不稳固。

技术实现要素:

3.本发明的目的旨在提供一种深水嵌岩组合式轻型围堰,实现钢板桩结构的围堰牢固地固定在河床上,防止河水从围堰的底部渗入围堰内,具有较好的止水和支挡的效果。

4.为了实现上述目的,本发明提供以下技术方案:

5.深水嵌岩组合式轻型围堰,包括围堰、设置在围堰的内侧用于支撑围堰内壁的支护模块,还包括用于挖设在河床上的基槽、浇筑在基槽内的锚固层,所述支护模块和围堰均插设在基槽的底部上,所述围堰与基槽的内壁、围堰与支护模块之间浇筑有所述锚固层,所述围堰、支护模块通过锚固层固定在所述基槽内,所述围堰为矩形结构,所述围堰的相对两侧的侧壁以所述支护模块为中心对称布置。

6.进一步设置,所述基槽的底部挖设有桩孔,所述支护模块插设在桩孔内,所述支护模块与桩孔的内壁之间浇筑有所述锚固层。

7.进一步改进,当所述围堰安插在所述基槽的底部上,所述基槽的底部形成与所述围堰相匹配的围堰槽,所述围堰与围堰槽之间浇筑有所述锚固层。

8.进一步改进,所述围堰槽的远离支护模块的一侧的内壁与基槽的内壁处于同一竖直曲面上。

9.进一步改进,所述支护模块包括插设在基槽的底部上的辅助桩、与辅助桩连接的围檩,所述围檩沿围堰的内壁环绕布置在辅助桩的外侧,且与所述围堰的内壁连接。

10.进一步改进,所述围檩设有至少两个,相邻所述围檩呈上下间隔布置。

11.进一步改进,所述支护模块还包括第一支撑件;所述辅助桩设有至少两根,所述第一支撑件的两端分别与相邻的辅助桩连接,所述辅助桩均与围檩的内壁连接。

12.进一步改进,所述辅助桩、第一支撑件交替排布且首尾相连形成环绕结构,所述环绕结构的形状与所述围堰的形状相匹配。

13.进一步改进,所述支护模块还包括若干根第二支撑件,每根所述辅助桩通过对应的第二支撑件与所述围檩连接。

14.进一步改进,所述围堰包括插设在基槽的底部上管桩和板桩,所述管桩和板桩交替排布且首尾相连围蔽成所述围堰。

15.相比现有技术,本发明的方案具有以下优点:

16.1.在本发明涉及的深水嵌岩组合式轻型围堰中,挖设基槽,将支护模块和围堰安插在基槽的底部,在基槽的侧壁与围堰、围堰与支护模块之间浇筑锚固层,固结后的锚固层将围堰和支护模块固定在基槽内,锚固层起到连接、止水、支挡的效果,实现钢板桩结构的围堰牢固地固定在河床上,防止河水从围堰的底部渗入围堰内,另外,基槽的设置还具有施工定位的效果,避免被河水流动影响。

17.2.在本发明涉及的深水嵌岩组合式轻型围堰中,桩孔挖设在基槽的底部上,随后将支护模块安插在桩孔内,桩孔起到施工定位的作用,浇筑锚固层时,将锚固层浇筑在支护模块与桩孔的内壁之间,强化支护模块与桩孔的连接。

18.3.在本发明涉及的深水嵌岩组合式轻型围堰中,围堰通过插打的方式竖立在基槽的底部上,围堰安插完毕后,基槽的底部的对应位置形成供围堰安插的围堰槽,同样地,浇筑锚固层时,将锚固层浇筑在围堰与围堰槽的内壁之间,强化围堰与围堰槽的连接。

19.4.在本发明涉及的深水嵌岩组合式轻型围堰中,围堰槽的远离支护模块的一侧的内壁与基槽的内壁处于同一竖直曲面上,在围堰与基槽的侧壁之间浇筑锚固层时,同时在围堰与围堰槽之间进行浇筑,减少围堰与基槽的侧壁之间的距离,增大与围堰的接触面积,提高浇筑的厚度,在相同的连接强度下,提高止水效果。

20.5.在本发明涉及的深水嵌岩组合式轻型围堰中,先在基槽内架设辅助桩,随后在辅助桩上安装第二连接件,在第二连接件上架设围檩,围檩环绕布置在辅助桩的外侧,围堰沿围檩进行施工建设,围檩定围堰进行施工定位,提高施工精度。

21.本发明附加的方面和优点将在下面的描述中部分给出,这些将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

22.本发明上述的和/或附加的方面和优点从下面结合附图对实施例的描述中将变得明显和容易理解,其中:

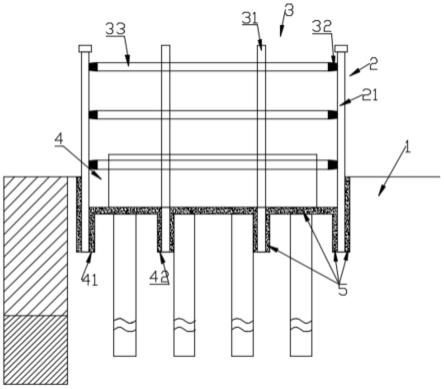

23.图1为本发明的一种实施例中的深水嵌岩组合式轻型围堰的正视结构示意图;

24.图2为本发明的一种实施例中的深水嵌岩组合式轻型围堰的俯视结构示意图;

25.图3为本发明的一种实施例中的围堰的结构示意图。

26.附图标记:1、河床;2、围堰;3、支护模块;4、基槽;5、锚固层;21、管桩;22、板桩;31、辅助桩;32、围檩;33、第二支撑件;34、第一支撑件;41、围堰槽;42、桩孔。

具体实施方式

27.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能解释为对本发明的限制。

28.如图1-3所示,本发明提供了一种深水嵌岩组合式轻型围堰,包括围堰2、设置在围堰2的内侧用于支撑围堰2内壁的支护模块3,还包括用于挖设在河床1上的基槽4、浇筑在基槽4内的锚固层5,所述支护模块3和围堰2均插设在基槽4的底部上,所述围堰2与基槽4的内壁、围堰2与支护模块3之间浇筑有所述锚固层5,所述围堰2、支护模块3通过锚固层5固定在

所述基槽4内,所述围堰2为矩形结构,所述围堰2的相对两侧的侧壁以所述支护模块3为中心对称布置。

29.其实施方式为,挖设基槽4,将支护模块3和围堰2安插在基槽4的底部,在基槽4的侧壁与围堰2、围堰2与支护模块3之间浇筑锚固层5,固结后的锚固层5将围堰2和支护模块3固定在基槽4内,锚固层5起到连接、止水、支挡的效果,实现钢板桩22结构的围堰2牢固地固定在河床1上,防止河水从围堰2的底部渗入围堰2内,另外,基槽4的设置还具有施工定位的效果,避免被河水流动影响。

30.在一些实施例中,所述基槽4的底部挖设有桩孔42,所述支护模块3插设在桩孔42内,所述支护模块3与桩孔42的内壁之间浇筑有所述锚固层5。

31.桩孔42挖设在基槽4的底部上,随后将支护模块3安插在桩孔42内,桩孔42起到施工定位的作用,浇筑锚固层5时,将锚固层5浇筑在支护模块3与桩孔42的内壁之间,强化支护模块3与桩孔42的连接。

32.在具体实施中,采用旋挖钻施工工艺挖设基槽4以及桩孔42,当河床1的土层黏结性较好,可采用干式或清水钻进工艺,无需泥浆护壁;当河床1的土层松散易坍塌,则采用静态泥浆护壁钻进工艺,向孔内投入护壁泥浆或稳定液进行护壁。

33.在一些实施例中,当所述围堰2安插在所述基槽4的底部上,所述基槽4的底部形成与所述围堰2相匹配的围堰槽41,所述围堰2与围堰槽41之间浇筑有所述锚固层5。

34.围堰2通过插打的方式竖立在基槽4的底部上,围堰2安插完毕后,基槽4的底部的对应位置形成供围堰2安插的围堰槽41,同样地,浇筑锚固层5时,将锚固层5浇筑在围堰2与围堰槽41的内壁之间,强化围堰2与围堰槽41的连接。

35.优选的,所述围堰槽41的远离支护模块3的一侧的内壁与基槽4的内壁处于同一竖直曲面上。

36.在实际应用中,围堰槽41具体为环状布置。

37.围堰槽41的远离支护模块3的一侧的内壁与基槽4的内壁处于同一竖直曲面上的设置,使得在围堰2与基槽4的侧壁之间浇筑锚固层5时,同时在围堰2与围堰槽41之间进行浇筑,减少围堰2与基槽4的侧壁之间的距离,增大与围堰2的接触面积,提高浇筑的厚度,在相同的连接强度下,提高止水效果。

38.支护模块3的具体结构为,所述支护模块3包括插设在基槽4的底部上的辅助桩31、与辅助桩31连接的围檩32,所述围檩32沿围堰2的内壁环绕布置在辅助桩31的外侧,且与所述围堰2的内壁连接。

39.在实际应用中,桩孔42与辅助桩31的外形相匹配。

40.进一步改进,所述围檩32设有至少两个,相邻所述围檩32呈上下间隔布置。

41.围檩32的设置层数具体根据围堰2的深度进行合理分布,沿着围堰2的轴向间隔排布,在不同高度对围堰2进行支撑,提高支撑强度和围堰2的支挡效果。

42.在本实施例的又一改进,所述支护模块3还包括第一支撑件34;所述辅助桩31设有至少两根,所述第一支撑件34的两端分别与相邻的辅助桩31连接,所述辅助桩31均与围檩32的内壁连接。

43.通过设置不少于两根辅助桩31,相邻两根辅助桩31之间通过第一支撑件34连接,连成一体,组成使用,提高支护模块3的自身强度,辅助桩31根据实际情况布置相应的数量

以及排布方式,有针对性地增强支护效果。

44.作为实施例的进一步改进,所述辅助桩31、第一支撑件34交替排布且首尾相连形成环绕结构,所述环绕结构的形状与所述围堰2的形状相匹配。

45.环绕结构与围堰2的形状相匹配,环状结构与围堰2之间的各处距离基本相等,而围堰2是沿着围檩32布置,即三者的形状相匹配,围檩32的内壁与第一支撑件34的连接位点可均匀布置,使围堰2均匀受力,提高支护效果。

46.在具体实施中,所述支护模块3还包括若干根第二支撑件33,每根所述辅助桩31通过对应的第二支撑件33与所述围檩32连接。

47.辅助桩31通过第二支撑件33分别支撑围檩32的不同位置,使围檩32均匀受力,避免围檩32受力变形,防止围檩32架设不稳和损坏。

48.支护模块3的施工过程为,先在基槽4内架设辅助桩31,随后在辅助桩31上安装第二连接件,在第二连接件上架设围檩32,围檩32环绕布置在辅助桩31的外侧,围堰2沿围檩32进行施工建设,围檩32对围堰2进行定位,提高施工精度。

49.围堰2的具体结构为,所述围堰2包括插设在基槽4的底部上管桩21和板桩22,所述管桩21和板桩22交替排布且首尾相连围蔽成所述围堰2。

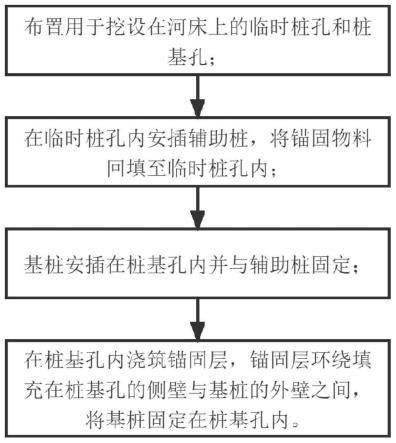

50.本方案还提供了一种深水嵌岩组合式轻型围堰施工方法,包括以下施工步骤:

51.辅助桩31安插在河床1上,在辅助桩31上架设第一层的围檩32,围檩32环绕布置在辅助桩31的外侧;

52.围绕着围檩32安插用于插设在河床1上的围堰2,围堰2的内壁与围檩32连接;

53.浇筑锚固层5,锚固层5用于将围堰2和辅助桩31固定在河床1上;

54.排出围堰2内的积水,在辅助桩31上继续向下架设位于围檩32,围堰2的内壁与继续架设的围檩32连接。

55.其实施效果为,在河床1上安插辅助桩31,先在河床1上进行施工的初始定位,随后在辅助桩31上架设第一层的围檩32,管桩21和板桩22沿着围檩32交替安插在河床1上并围蔽成围堰2,管桩21和板桩22在围檩32的导向下,提高了管桩21和板桩22的排布精度,使管桩21与板桩22的连接效果更佳,避免松散,围堰2与围檩32连接,通过连接的方式将围堰2定位在围檩32上,进一步提高施工精度,围檩32即起到导向围堰2安装的作用,同时也起到定位和支撑围堰2的效果。

56.本实际应用中,通过将锚固层5浇筑在河床1,锚固层5在河床1的底部固结,固结后的锚固层5将辅助桩31和围堰2固定在河床1上,提高辅助桩31与河床1、围堰2与河床1的连接强度,减少因涨潮落潮或其他因素所产生的影响,从而提高围堰2的支挡和止水效果,防止河水从围堰2的底部渗入围堰2内。

57.另外,通过排除围堰2内的积水,继续向下架设围檩32,围檩32架设在辅助桩31的不同高度上,不同的围檩32支撑着围堰2的轴向方向上的不同位置,使围堰2整体受力均匀,提高辅助桩31对围堰2的支护效果。

58.进一步改进,在所述安插用于插设在河床1上的辅助桩31之前,包括以下施工步骤:

59.挖设用于布置在河床1上的基槽4,并在基槽4内挖设用于供辅助桩31安插的桩孔42。

60.挖设基槽4、桩孔42,随后将辅助桩31安插在桩孔42内,为辅助桩31的插设提供定位,提高施工精度。

61.在具体实施中,采用旋挖钻施工工艺挖设基槽4以及桩孔42,当河床1的土层黏结性较好,可采用干式或清水钻进工艺,无需泥浆护壁;当河床1的土层松散易坍塌,则采用静态泥浆护壁钻进工艺,向孔内投入护壁泥浆或稳定液进行护壁。

62.优选的,当所述浇筑锚固层5时,包括以下施工步骤:

63.所述锚固层5对称浇筑在围堰2的内侧、围堰2与基槽4的侧壁之间。

64.锚固层5通过对称浇筑的方式布置在围堰2的内外两侧,使得围堰2内外两侧受力相等,避免围堰2呈倾斜延伸状态。

65.在具体实施中,沿着围堰2在围堰2的内外两侧布置导管,通过导管浇筑水下混凝土,将水下混凝土引流至所需浇筑的位置,水下混凝土固结后形成锚固层5;在围堰2的内外两侧对称浇筑,边浇筑边量测,直至浇筑至设计标高。

66.在所述排出围堰2内的积水之前,还包括以下施工步骤:

67.水下混凝土浇筑完成后,等待7至10天,使水下混凝土固定成锚固层5,且固结强度达到90%。

68.在一些实施例中,当所述浇筑锚固层5时,包括以下施工步骤:

69.所述锚固层5浇筑在辅助桩31与桩孔42之间进行填充。

70.浇筑锚固层5时,将锚固层5浇筑在辅助桩31与桩孔42的内壁之间,强化辅助桩31与桩孔42的连接。

71.进一步改进,当所述围绕着围檩32安插用于插设在河床1上的围堰2后,所述基槽4的底部形成用于安插围堰2的围堰槽41。

72.管桩21和板桩22通过吊车加振桩锤的方式插打在基槽4的底部上,而不是采用在基槽4的底部预挖槽体供围堰2安插,使围堰2的侧壁与河床1的岩层之间的间隙更小,提高围堰2的连接质量。

73.其中,基槽4在这一环节中起到了一定的限位作用,为安插提供定位参照。

74.另外,由于本实施例中的围堰2是由管桩21和板桩22构成,截面形状特殊,挖设的槽体结构很难与围堰2匹配,若采用预挖槽体供围堰2安插,会存在无法安插或槽体宽度较大的问题,大大降低围堰2的安插效果。

75.在一些实施例中,当所述浇筑锚固层5时,包括以下施工步骤:

76.所述锚固层5浇筑在围堰槽41与围堰2之间进行填充。

77.围堰2通过插打的方式竖立在基槽4的底部上,围堰2安插完毕后,基槽4的底部的对应位置形成供围堰2安插的围堰槽41,同样地,浇筑锚固层5时,将锚固层5浇筑在围堰2与围堰槽41的内壁之间,强化围堰2与围堰槽41的连接。

78.围堰槽41的远离辅助桩31的一侧的内壁与基槽4的内壁处于同一竖直曲面上的设置,使得在围堰2与基槽4的侧壁之间浇筑锚固层5时,同时在围堰2与围堰槽41之间进行浇筑,减少围堰2与基槽4的侧壁之间的距离,增大与围堰2的接触面积,提高浇筑的厚度,在相同的连接强度下,提高止水效果。

79.本实施例的进一步改进,当所述沿着围檩32交替安插用于插设在河床1上的管桩21和板桩22时,还包括以下施工步骤:

80.沿着围檩32交替安插用于插设在河床1上的管桩21和板桩22,直至首尾相连围蔽成围堰2,围堰2的内壁与围檩32连接。

81.当所述沿着围檩32交替安插用于插设在河床1上的管桩21和板桩22时,包括以下施工步骤:

82.首先将管桩21安插在河床1上并与围檩32连接,后将板桩22安插在河床1上并与管桩21连接,重复上述施工步骤直至若干管桩21和板桩22首尾相连进行合拢。

83.在具体实施中,板桩22具体为拉森钢板桩22,管桩21和板桩22的两侧均分设有锁口,通过吊车和振桩锤配合,将首根管桩21插打在基槽4的底部,插打到位后,管桩21的顶口与围檩32点焊固定,再吊装拉森钢板桩22,板桩22的锁口与管桩21的锁口咬合,然后开启振桩锤插打钢板桩22,直至插打到位,管桩21和板桩22依次交替循环施工,直至合拢围蔽成围堰2。

84.优选的,当所述沿着围檩32交替安插用于插设在河床1上的管桩21和板桩22时,包括以下施工步骤:

85.先在河床1的宽度方向的两侧安插管桩21和板桩22,后在河床1的长度方向的两侧安插管桩21和板桩22,直至首尾相连进行合拢。

86.又一改进,当所述排出围堰2内的积水,在辅助桩31上继续向下架设围檩32时,包括以下施工步骤:

87.所述排出围堰2内的积水和所述在辅助桩31上继续架设围檩32同步进行,直至围堰2内的积水全部排出。

88.在具体操作中,当所述排出围堰2内的积水和所述在辅助桩31上继续架设围檩32同步进行时,包括以下施工步骤:

89.围堰2内的积水逐层排出,每排出一层积水,相对应的在辅助桩31上架设一个内支撑模块,内支撑模块依次向下架设,直至积水完全排出围堰2。

90.在施工过程中,通过一边排出围堰2内的积水,一边继续向下架设围檩32,提高施工效率,加快施工进度;在排出积水的情况下,架设围檩32,提高了架设精度和连接强度,也提高了可操作性,降低施工难度,为工人施工提供便利。

91.当所述排出围堰2内的积水和所述在辅助桩31上继续架设围檩32同步进行时,包括以下施工步骤:

92.继续架设的围檩32由上至下的逐层架设在辅助桩31上。

93.围檩32的具体架设过程为,基槽4及桩孔42挖设完成后,采用吊车提吊4根φ820管桩21安插在桩孔42,并采用型钢将四根管桩21连接成整体,然后与管桩21焊接8根型钢挑梁,用于支撑首层的围檩32,在型钢挑梁上放样管桩21的内边线点,按照点位安装首层围檩32,并使围檩32具有导向安装围堰2的效果。

94.以上所述仅是本发明的部分实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。