1.本发明涉及一种液压油箱及工程机械车辆,属于工程机械技术领域。

背景技术:

2.混凝土泵车等工程机械车辆的工作装置一般利用油压进行驱动,而液压系统均需要配置液压油箱来储存液压油,并兼顾散热、消泡、除杂质等功能。

3.混凝土泵车的液压系统一般包括泵送、清洗搅拌、摆动、散热、臂架支腿装置驱动等工作机能,配备主油泵、臂架泵、摆动驱动油泵及齿轮泵等多个油泵,因此液压油箱需要设置多个吸油滤油器、回油滤油器以及回油口;需要合理设置液压油箱各部分的位置,以使液压系统的布置更优化。

4.现有混凝土泵车液压油箱一般与结构件集成在一起或采用独立液压油箱,泵送回油滤油器为外置式;功能较单一,仅具有储存油液、散热等一般功能。

5.现有技术方案的一种方案,箱因集成在结构件内部,内部腔体的清理比较困难,清洁度难以保证;液压油箱与承力结构件集成在一起,既具有液压油箱功能,同时又作为承里结构件使用,结构复杂,很多焊缝较难焊接和检测,焊接质量不易保证;结构受力后容易导致液压油箱的焊缝开裂,进而引起液压油的渗漏,造成产品的使用维护不便。

6.现有技术方案另一种方案,液压油箱为两个独立液压油箱,中间有联通胶管连接,回油滤油器为外置式,液压回油管与滤油器的接口法兰相连,液压油直接快速流入滤油器内,经滤油器后进入回油腔,根据液压系统需要,设置滤油器的数量。其他工作机能的回油口分散焊接在油箱体各处,为分散式回油接头,局部短小焊缝较多,液压管路较分散。油箱没有温度传感器、液位传感器等监测装置,仅具有储存油液、散热等一般功能,功能较单一。

技术实现要素:

7.本发明所要解决的技术问题是克服现有技术的缺陷,提供一种液压油箱及工程机械车辆。

8.为解决上述技术问题,本发明提供一种液压油箱,包括:第一油箱体和第二油箱体,第一油箱体和第二油箱体分别固定在车架上;所述第一油箱体和第二油箱体内设置有吸油腔和回油腔,还设置有回油滤油器和若干用于不同功能泵吸油的吸油滤油器;第一油箱体和第二油箱体之间通过连通管连通,用于维持第一油箱体和第二油箱体之间的液位平衡;所述回油腔包括第一回油腔和第二回油腔,第一回油腔位于回油腔的顶部,回油腔的其余部分为第二回油腔;第一回油腔与液压系统主回油管相连;所述回油滤油器贯穿设于第一回油腔和第二回油腔内;第一回油腔的顶部开设有便于更换回油滤油器内部滤芯的拆卸孔,拆卸孔通过紧固件与回油滤油器的顶部连接;所述第二回油腔设有回油模块,用于输入相对于液压系统主回油的回油压力、回油量都小的辅助工作机能的回油。

9.进一步的,所述第一油箱体和第二油箱体均采用两个折弯板对扣式焊接形成连续封闭焊缝结构进一步的,所述油箱体内部通过隔板隔出吸油腔和回油腔,吸油腔的腔体大于回油腔的腔体,隔板采用阵列布置网状小孔的结构。

10.进一步的,在隔板处增加用于沉淀杂质的磁性集污棒。

11.进一步的,所述第一吸油滤油器、第二吸油滤油器、第三吸油滤油器、第四吸油滤油器采用外置式吸油滤油器,安装在吸油腔的吸油法兰处。

12.进一步的,第一回油腔的腔体小于第二回油腔,第一回油腔设置回油法兰,用于连接液压系统主回油管。

13.进一步的,所述第一回油腔的底部设置有安装法兰,回油滤油器的滤筒用螺栓,连接安装在安装法兰处,回油滤油器的滤芯通过压簧和压盖,压紧固定在滤筒内;压盖用螺栓连接安装在油箱体顶部的法兰处。

14.进一步的,所述回油滤油器采用带有消泡装置的回油滤油器。

15.进一步的,所述第一油箱体或第二油箱体内设置有用于实时监测液压油油位的液位传感器。

16.进一步的,所述第一油箱体或第二油箱体内设置有实时监测液压油温度的温度传感器。

17.进一步的,所述第一油箱体或第二油箱体顶部设置有连通吸油腔和外界大气的空气滤清器。

18.进一步的,所述空气滤清器为注油口。

19.进一步的,所述第二回油腔的底部设置有集污盘。

20.进一步的,所述连通管为连通胶管。

21.进一步的,所述第一油箱体或第二油箱体的尾部设置有显示液压油油位的液位计。

22.一种工程机械车辆,包括所述的液压油箱。

23.本发明所达到的有益效果:回油滤油器内置于第一回油腔,液压系统回油时,液压油流入第一回油腔,流经回油滤油器进入下部的较大的第二回油腔,液压系统的回油流量大,冲击大,液压油首先快速流入第一回油腔,经缓冲后再流入回油滤油器,有效降低了液压回油对滤油器的冲击,提高了滤油器的使用寿命及过滤精度,另一方面,回油滤油器不直接外露在油箱顶部,可避免被外力损坏的情况发生;油箱体设置有集成式回油模块,焊缝连续易焊接,焊缝渗漏率极低;液压管路集中,安装维护更方便。

附图说明

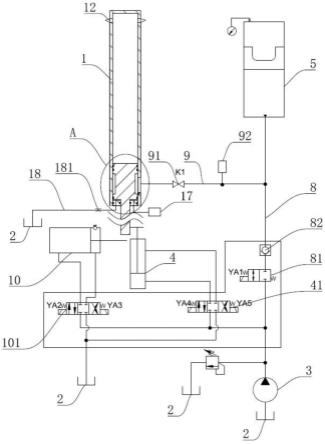

24.图1是液压油箱的结构示意图;图2是油箱体内部结构示意图;图3是混凝土泵车示意图;图4是箱体的结构爆炸示意图;图5是箱体对扣式焊接后的结构示意图。

具体实施方式

25.下面结合附图对本发明作进一步描述。以下实施例仅用于更加清楚地说明本发明的技术方案,而不能以此来限制本发明的保护范围。

26.如图1和2所示,一种液压油箱,包括第一油箱体1和第二油箱体2,第一油箱体1和第二油箱体2通过螺栓固定连接在车架上,如图4和5所示,第一油箱体1和第二油箱体2均采用折弯板ⅰ21和折弯板ⅱ22对扣式焊接,油箱体形成连续封闭焊缝。

27.第一油箱体1和第二油箱体2内设置有吸油腔4和回油腔3,并设置第一吸油滤油器15、第二吸油滤油器16、第三吸油滤油器18、第四吸油滤油器19和回油滤油器17;所述吸油腔4是采用隔板20隔出的一部分油箱体区域,腔体较大;隔板在吸油腔4和回油腔3之间,隔板20采用阵列布置网状小孔的结构,可达到分离气泡及散热作用,沉淀杂质需在隔板处增加磁性集污棒以达到沉淀杂质、分离气泡及散热作用。第一吸油滤油器15、第二吸油滤油器16、第三吸油滤油器18和第四吸油滤油器19均采用外置式,安装在吸油腔的吸油法兰5处,数量按照液压系统需要设置,安装维护方便,第一吸油滤油器15、第四吸油滤油器19用于泵送系统主油泵的吸油,第三吸油滤油器18用于臂架泵的吸油,第二吸油滤油器16用于摆动系统、清洗搅拌系统油泵的吸油。

28.所述回油腔3分两个腔体,一个是焊接在油箱体内的顶部的第一回油腔31,回油腔3的其余部分为第二回油腔32,空间封闭,第一回油腔31腔体较小,第一回油腔31设置一处回油法兰6,用以安装液压系统主回油管;第一回油腔31设置有内置式回油滤油器安装法兰8;回油滤油器17贯穿设于第一回油腔31和第二回油腔32内,回油滤油器17的滤筒用螺栓联接安装在法兰8处,回油滤油器17的滤芯通过压簧和压盖的作用,压紧固定在滤筒内;压盖用螺栓联接安装在油箱体顶部的法兰处。拆除压盖后,可对回油滤油器17进行检修和更换滤芯。液压系统回油时,液压油流入回油腔3,流经内置式回油滤油器17进入下部的较大的回油腔,滤油器下端带有消泡装置,可消除回油过程产生的气泡。

29.所述第二回油腔32设置有集成式回油模块7,用于辅助工作机能的回油,集成式回油模块7相对于液压系统主回油的回油压力、回油量都较小,第一回油腔31的油也会通过内置回油滤油器进入第二回油腔32并最终进入吸油腔,形成吸回油的循环;相对于分散式回油接头,焊缝连续易焊接,焊缝渗漏率极低;液压管路集中,安装维护更方便。

30.第一油箱体1或第二油箱体2设置有液位传感器12,可实时监测液压油位,提前预警;当液压油位低于液压系统要求时,液位传感器发送信号给电气系统控制器,控制器限制整机工作装置的运行并发出补油提醒,从而有效保护液压系统的良好运行。

31.第一油箱体1或第二油箱体2设置有温度传感器13,可实时监测液压油的温度,监测到油温较高时,信号传递给电气系统控制器,进而控制液压系统的停机,待油温降低到系统要求时,再允许液压系统的正常运行。

32.第一油箱体1和第二油箱体2顶部设置有空气滤清器9,与外界大气连通,液压油位高度变化时,可保证液压油内部的压力平衡,同时空气滤清器可作为注油口,由此处加注液压油。

33.第一油箱体1和第二油箱体2回油腔底部设置有集污盘11,停机后,液压油中的水分及杂质沉积在积水盘中,可定期手动排出,保证液压油的性能。

34.液压油箱设置有连通胶管10,连接第一油箱体1和第二油箱体2,维持两个油箱体

内的液压油位平衡。

35.第一油箱体1或第二油箱体2尾部设置有液位计14,整车安装后,液位计位置需合理,可方便查看液压油的油位。

36.如图5所示具有该液压油箱的混凝土泵车,液压油箱一般布置在车辆的中部,在车辆副车架处焊接悬臂式安装支架,液压油箱采用螺栓联接固定在支架上。臂架、支腿的动作通过臂架泵驱动,泵送机构的动作通过主油泵驱动,以实现混凝土的输送。

37.本发明油箱体采用两个折弯板对扣式焊接,油箱体形成连续封闭焊缝;结构简单,工艺性好,焊缝连续易保证焊接质量,易于制造;有利于实施自动化焊接,降低劳动强度,提高生产效率。液压油箱采用内置式回油滤油器,液压系统回油时,液压油流入回油腔3,流经内置式回油滤油器17进入下部的较大的回油腔,滤油器下端带有消泡装置,可消除回油过程产生的气泡;液压系统的回油流量大,冲击大,液压油首先快速流入回油腔3,经缓冲后再流入滤油器,有效降低了液压回油对滤油器的冲击,提高了滤油器的使用寿命及过滤精度。另一方面,回油滤油器不直接外露在油箱顶部,可避免被外力损坏的情况发生。油箱体设置有集成式回油模块,焊缝连续易焊接,焊缝渗漏率极低;液压管路集中,安装维护更方便。液压油箱设置有液位传感器和温度传感器等安全监测装置,可实时监测液压油位及温度,提前预警,有效保护液压系统的良好运行。液压油箱回油腔底部设置有集污盘,停机后,液压油中的水分及杂质沉积在积水盘中,可定期手动排出,避免液压油乳化,保证液压油的性能。本发明可以使整机布局更合理,更利于液压系统运行的可靠性及整机安全。

38.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变形,这些改进和变形也应视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。