1.本发明属于端面密封测控技术领域,涉及一种机械密封的性能测试装置,特别涉及一种静压干气密封端面压力分布的测试装置。

2.

背景技术:

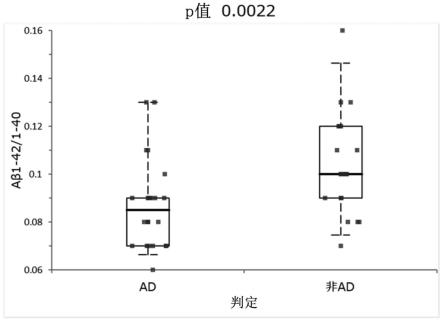

3.静压干气密封通过引入一定压力的气体压力源,不依赖于密封旋转而能产生显著的流体静压承载力和气膜刚度,故在反应釜和搅拌器等低速旋转设备轴端密封中得到应用。静压干气密封在工作时,外部引入的密封节流气从细小的节流孔中冲出进入密封间隙内,由于在节流孔出口附近气体流向的急剧变化,节流腔内的气体漩涡会不断形成和溃灭,气体压力从节流孔中心向四周呈现出先突降后回升,再缓慢下降的变化规律。节流气在节流孔附近区域的这种压力突降与回升现象对静压干气密封的气膜承载力、稳定性和密封性都有一定影响,而精确地测出静压干气密封端面压力分布对分析这种影响至关重要。

4.目前在静压气体轴承中有可用于轴承间隙内各点气体压力测试的试验装置,其主要包括一个固定的进气环以及一个可平移的测压平板,节流气从固定进气孔的节流孔进入轴承间隙,通过固定于测压平板的压力传感器测出不同测压点处的气膜压力。节流孔的孔径和轴向长度对密封端面压力分布影响显著,而节流孔直径一般只有0.1~0.3mm,需要用超细钻头或激光加工,节流孔轴向长度精确控制以及节流孔和通气孔中心的精准对中都给静压干气密封测试试样的加工带来困难。在密封试验过程中如采用整体的环形干气密封环,一方面是密封端面的多个节流孔和通气孔加工难度大、成本高,另一方面是环形端面上任一个节流孔发生破损或加工失误都会导致整个密封试样的报废。由此可见,现有静压气体轴承和干气密封压力分布测试装置还存在着实验成本高和外界调节不够方便的问题。

5.

技术实现要素:

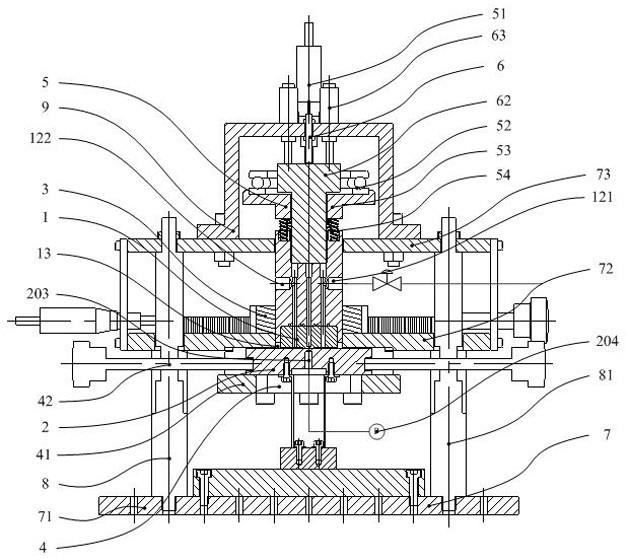

6.针对现有静压气体轴承和干气密封压力分布测试装置还存在着实验成本高和外界调节不够方便的问题,本发明提供了一种结构简单,调控便捷、实验成本低和可实现较大范围测试端面压力分布测点的静压干气密封类扇形端面压力分布测试装置。本发明的技术方案是:一种静压干气密封类扇形端面压力分布测试装置,包括进气环组件、测试环、进气环周向角度调节结构、测试环位移调节结构、闭合力加载结构、位移传感器、支撑板和支撑立柱,所述进气环组件包括进气环和进气环安装座,进气环固定于进气环安装座的下部,闭合力加载结构设置在进气环安装座的上部,进气环周向角度调节结构与进气环安装座外壁固定,用于控制进气环安装座及进气环的转动;在进气环下方设置有测试环以及测试环位移调节结构,测试环位移调节结构用于控制测试环的径向位移,所述进气环组件设置在支撑板上,并通过支撑立柱进行支撑,测试环上连接有压力传感器,通过进气环安装座的周向

旋转和测试环的径向位移即可测得进气环端面任意一点的压力。

7.作为进一步的技术方案,所述进气环下端面包括扇形密封端面、进气腔端面和出气腔端面,所述扇形密封端面高出进气腔端面和出气腔端面,进气腔端面中设有进气环进气孔,扇形密封端面中设有进气环节流孔,出气腔端面设有进气环出气孔,进气环进气孔,进气环节流孔以及进气环出气孔分别与进气环安装座中的外侧进气孔,中间进气孔,内侧进气孔一一对应,所述扇形密封端面与测试环上端面形成一对密封副,所述进气环的上下外周设有矩形截面密封圈。

8.作为进一步的技术方案,所述进气环周向角度调节结构包括齿轮、齿条、调节螺杆安装板以及调节螺杆,所述齿轮固定于进气环安装座外周,通过键与键槽与进气环安装座之间配合,齿轮与齿条啮合,调节螺杆安装于调节螺杆安装板上。

9.作为进一步的技术方案,所述测试环位移调节结构通过支撑立柱进行支撑,包括测试环安装座、位移调节螺杆、传感器连接片和光栅位移传感器,所述测试环设置在测试环安装座的安装槽内并能够往复移动,测试环安装座两侧设有位移调节螺杆,测试环下部设有传感器连接片与光栅位移传感器。

10.作为进一步的技术方案,所述测试环上端面与矩形截面密封圈相接触,所述位移调节螺杆安装于支撑立柱上,位移调节螺杆端部与测试环相接触,测试环通过传感器连接片与光栅位移传感器相连接。

11.作为进一步的技术方案,所述测试环上设有节流孔和进气孔,进气孔中连接有压力传感器,进气孔通过节流孔与测试环上端面相连通。

12.作为进一步的技术方案,所述支撑板包括下支撑板、中支撑板和上支撑板,所述支撑立柱包括侧边支撑立柱和中间支撑立柱,所述中支撑板和上支撑板固定于支撑立柱上。

13.作为进一步的技术方案,所述闭合力加载结构作用于进气环安装座上,包括轴承座、推力轴承、弹簧、位移传感器安装座、安装罩以及螺旋测微头,所述位移传感器安装座设置在进气环安装座上部,推力轴承置于轴承座中并套设在位移传感器安装座周围,弹簧设置在轴承座和进气环安装座之间,位移传感器安装座上部设有若干螺旋测微头,位移传感器设置在位移传感器安装座上。

14.作为进一步的技术方案,在上支撑板上设置安装罩,螺旋测微头穿过安装罩与位移传感器安装座相接触,所述螺旋测微头包括大型螺旋测微头和小型螺旋测微头。

15.作为进一步的技术方案,进气环安装座和位移传感器安装座之间、进气环安装座和进气环之间、位移传感器安装座与轴承座之间分别设有销钉与销孔,通过销钉和销孔配合进行连接。

16.作为进一步的技术方案,所述进气环上端面与进气环安装座之间设有矩形截面密封圈,所述进气环上端面设有与进气环安装座上销钉相配的销孔。

17.与现有技术相比,本发明的有益效果是:(1)通过进气环组件的周向旋转和测试环的径向位移可实现进气环密封端面的全端面膜压分布测试,结构简单紧凑,调节方便快捷。

18.(2)试验用的进气环模拟密封静环局部扇形区域,试验过程无需用到一整块静环,极大的降低了试验成本,且进气环扇形密封端面内外侧分别有出气孔和进气孔,控制内外侧压力,可实现不同外界压力工况下的膜压分布测试。

19.(3)本发明用于测试静压干气密封端面压力分布测试装置具有结构简单、调控便捷、实验成本低和端面压力分布测点分布范围广的优点。

20.附图说明:图1是本发明实施例的类扇形端面压力分布测试装置结构剖视图;图2是本发明实施例的类扇形端面压力分布测试装置侧面剖视图;图3是本发明实施例的进气环结构三维图;图4是本发明实施例的进气环周向角度调节结构俯视图;图5是本发明实施例的测试环位移调节结构三维图。

21.图中:1、进气环组件;11、进气环;111、进气环出气孔;112、出气腔端面;113、扇形密封端面;114、进气腔端面;115、进气环进气孔;117、进气环节流孔;118、进气环上端面;119、销孔;12、进气环安装座;121、内侧进气孔;122、外侧进气孔;123、中间进气孔;125、销钉;13、矩形截面密封圈;2、测试环;201、测试环上端面;202、节流孔;203、进气孔;204、压力传感器;3、进气环周向角度调节结构;31、齿轮;32、齿条;33、调节螺杆安装板;34、调节螺杆;4、测试环位移调节结构;41、测试环安装座;411、安装槽;42、位移调节螺杆;43、传感器连接片;44、光栅位移传感器;5、闭合力加载结构;51、大型螺旋测微头;52、推力轴承;53、轴承座;54、弹簧;6、位移传感器;62、位移传感器安装座;63、小型螺旋测微头;7、支撑板;71、下支撑板;72、中支撑板;73、上支撑板;8、支撑立柱;81、侧边支撑立柱;82、中间支撑立柱;9、安装罩。

22.具体实施方式

23.下面对本发明实施例中的技术方案进行清楚、完整地描述,显然所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

24.一种静压干气密封类扇形端面压力分布测试装置,包括进气环组件1、测试环2、进气环周向角度调节结构3、测试环位移调节结构4、闭合力加载结构5、位移传感器6、支撑板7和支撑立柱8。如图1,图2,图3所示,进气环组件1包括进气环11,进气环安装座12和矩形截面密封圈13,其中进气环11端面分为三处端面,分别为进气腔端面114,扇形密封端面113和出气腔端面112,其中进气腔端面114中设有进气环进气孔115,扇形密封端面113中设有进气环节流孔117,出气腔端面112设有进气环出气孔111,进气环进气孔115,进气环节流孔117,进气环出气孔111分别与进气环安装座12中的外侧进气孔122,中间进气孔123,内侧进气孔121一一对应,通过调节外侧进气孔122流入进气环进气孔115处的气体流量可改变进气腔端面114处的压力,通过调节内侧进气孔122流入进气环出气孔111的气体流量可改变出气腔端面112处的压力,气体通过中间进气孔123流入,在进气环节流孔117处喷出并在扇形密封端面113处形成气膜,通过测试环2端面处的节流孔202,、进气孔203与外界压力传感器204相连测得对应点的气膜压力,进气环安装座12的上部设有弹簧54,轴承座53和位移传感器安装座62,位移传感器安装座62通过其上部的小型螺旋测微头63进行轴向位移调节,以改变扇形密封端面113处的气膜厚度。

25.本发明的支撑板7包括下支撑板71、中支撑板72和上支撑板73,所述支撑立柱8包括侧边支撑立柱81和中间支撑立柱82,所述中支撑板72和上支撑板73固定于支撑立柱8上。

26.参照图4,在进气环周向角度调节结构3中,包括齿轮31、齿条32、调节螺杆安装板33、调节螺杆34,进气环安装座12外部设有齿轮31,齿轮31与齿条32啮合,齿条32两侧有用于移动的调节螺杆安装板33和调节螺杆34,当旋转调节螺杆34时,齿条32在一条直线上进行横向位移,带动齿轮31旋转,齿轮31与进气环安装座12之间通过键与键槽配合,齿轮31的转动带动进气环安装座12转动,进气环安装座12下部设有销钉125,销钉125与进气环上端面118处的销孔119配合,进气环安装座12的转动带动进气环11的转动,从而实现周向范围内的任意点膜压测试。

27.参照图5,在测试环位移调节结构4中,包括测试环安装座41、位移调节螺杆42,、传感器连接片43、光栅位移传感器44,测试环2安装于测试环安装座41内的安装槽411内,位移调节螺杆42安装于侧边支撑立柱81内,通过转动位移调节螺杆42可使测试环2在安装槽411内进行径向位移,测试环2下部设有传感器连接片43与光栅位移传感器44,两者通过紧固件与测试环2相连接,光栅位移传感器44可实时测得测试环2的位移大小,从而实现径向范围内任意点膜压测试。通过进气环安装座12的周向旋转与测试环2的径向位移即可实现进气环端面全膜压分布测试。测试环2以及测试环位移调节结构4设置在进气环11的下方,所述测试环11的扇形密封端面113与测试环上端面201形成一对密封副。

28.本发明的工作原理如下:当本发明用于静压干气密封端面压力测试时,进气环11模拟静压干气密封中静环扇形一部分,进气腔端面114设有进气环进气孔115,扇形密封端面113设有进气环节流孔117,出气腔端面112设有进气环出气孔111,三处气孔分别与进气环安装座12上的外侧进气孔122,中间进气孔123和内侧进气孔121相连,进气环进气孔115控制扇形端面外侧压力大小,进气环出气孔111控制扇形端面内侧压力大小。进气环安装座12上部设有弹簧54和位移传感器安装座62,位移传感器安装座62上部设有若干螺旋测微头,在上支撑板73上设置安装罩9,螺旋测微头穿过安装罩9与位移传感器安装座62相接触,其中大型螺旋测微头51可调节弹簧54和轴承座53整体高度,小型螺旋测微头63可精密调节位移传感器安装座62的高度,其改变的数值可通过位移传感器6测得,通过调节位移传感器安装座62的高度可调节进气环11与进气环安装座12之间的距离,进而改变气膜厚度。

29.进气环安装座12外设有齿轮31和齿条32,齿条32通过调节螺杆34进行横向平移,齿轮31与齿条32相互啮合,从而带动齿轮31转动,齿轮31与进气环安装座12之间设有齿轮键,齿轮31转动可带动进气环安装座12转动;进气环安装座12和位移传感器安装座62之间、进气环安装座12和进气环11之间、位移传感器安装座62与轴承座53之间分别设有销钉125与销孔119,通过销钉125和销孔119配合进行连接;进气环安装座12的转动可带动位移传感器安装座62与轴承座53的转动,推力轴承52使得当轴承座53转动时大型螺旋测微头51不发生位移滑动。

30.进气环11下部设有测试环2与测试环位移调节结构4,测试环2安装在测试环安装座41上,测试环安装座41两侧设有位移调节螺杆42,通过转动位移调节螺杆42可使得测试环2在安装槽411上发生径向位移,测试环2内设有节流孔202和进气孔203,进气孔203连接压力传感器204,可实时测得节流孔202处的压力大小,测试环11下部设有传感器连接片43

和光栅位移传感器44,两者通过紧固件与测试环2相连接,测试环2的位移大小可通过光栅位移传感器44测得。

31.齿条32带动齿轮31和进气环安装座12的旋转,从而带动进气环11的旋转,通过测试环2端面的节流孔202连接的压力传感器204可测得进气环2端面周向任意一点的压力;通过测试环位移调节结构4中的位移调节螺杆42调节测试环2的位移,可在径向上测得进气环11的任意点压力;通过进气环安装座12的周向旋转和测试环2的径向位移即可测得进气环端面任意一点的压力。

32.本说明书实施例所述的内容仅仅是对发明构思的实现形式的列举,本发明的保护范围不应当被视为仅限于实施例所陈述的具体形式,本发明的保护范围也及于本领域技术人员根据本发明构思所能想到的同等技术手段。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。