1.本公开总体上涉及构造成用于密封管道或其他导管比如来防止水或其他液体的流动的阀门形件,并且本公开更具体地涉及构造成通过管道的外壁中的开口插入到管道中的阀门形件。

背景技术:

2.流体阀、比如气动阀或液压阀是至今仍在改进的非常古老的技术。许多新的管线系统构建有预先安装在其中的阀,以允许操作者控制流体通过管线系统的各种导管的流动。在一些情况下,现有的管线系统被更新或改装成包括附加的较新的阀,以提供附加的控制选项。在许多情况下,改装现有的市政管线需要使管线排水,包括在可以开始安装新的部件、比如阀之前切断附近地区的水并且对管道进行消毒。这种排水操作对于居住在受影响区域中的那些人来说可能是昂贵、耗时和麻烦的。因此,在操作管线的同时允许阀安装在管线内(即,在不使管线排水的情况下)的现场管线阀插入提供了显著的优势。

3.现场管线阀插入通常包括将分流套筒安装在阀将要安装在其中的现有现场管线上。一旦分流套筒已经正确地安装至管线,附加部件、比如切割部件和/或扩孔部件就可以在分流套筒内使用以在管线中形成适于安装阀的开口或孔口。一旦开口已经形成,包括阀门形件的阀就可以定位在分流套筒内并且定位成接近开口,使得阀门形件可以通过开口插入到管线中以密封或关闭管线,并且使得阀门形件可以通过开口从管线缩回以将管线解除密封或打开管线。用于现场管线阀插入的系统是可商购的,比如可以从romac industries,inc(罗马克工业股份公司)以名称quikvalve和insertavalve商购的。

技术实现要素:

4.阀门形件可以概括为包括:杆,该杆具有中心纵向轴线、沿着中心纵向轴线的近端端部以及沿着中心纵向轴线的与近端端部相反的远端端部;可移动本体,该可移动本体联接至杆使得可移动本体可以相对于杆向远端移动;密封件,该密封件联接至可移动本体;第一杠杆,该第一杠杆位于杆与密封件的第一部分之间并且与可移动本体和密封件的第一部分接合,使得可移动本体的远端运动驱动第一杠杆旋转并且将密封件的第一部分沿横向于中心纵向轴线的第一方向向外推动远离杆;以及第二杠杆,该第二杠杆位于杆与密封件的第二部分之间并且与可移动本体和密封件的第二部分接合,使得可移动本体的远端运动驱动第二杠杆旋转并且将密封件的第二部分沿横向于中心纵向轴线的第二方向向外推动远离杆。

5.杆可以位于第一杠杆与第二杠杆之间。横向于中心纵向轴线的第一方向可以与横向于中心纵向轴线的第二方向相反。

6.阀门形件可以概括为包括:杆,该杆具有中心纵向轴线、沿着中心纵向轴线的近端端部以及沿着中心纵向轴线的与近端端部相反的远端端部;可移动本体,该可移动本体联接至杆使得可移动本体可以相对于杆向远端移动;密封件,该密封件联接至可移动本体;以

及杠杆,该杠杆位于杆与密封件之间并且与可移动本体和密封件的一部分接合,使得可移动本体的远端运动驱动杠杆旋转并且将密封件的该部分沿横向于中心纵向轴线的方向向外推动远离杆。

7.可移动本体可以包括楔形部,并且杠杆可以与楔形部接合。可移动本体可以包括插口,并且杠杆可以坐置在插口内。密封件可以具有联接至可移动本体的第一端部、联接至可移动本体的与第一端部相反的第二端部以及位于第一端部与第二端部之间的中间部分,该中间部分环绕阀门形件的远端端部。杆可以与可移动本体螺纹接合,使得杆沿第一方向绕中心纵向轴线的旋转驱动可移动本体的近端运动并且杆沿与第一方向相反的第二方向绕中心纵向轴线的旋转驱动可移动本体的远端运动。可移动本体的远端运动可以驱动杠杆绕支点旋转。支点可以位于杠杆的远端端部处。支点可以位于杠杆的近端端部处。可移动本体的远端运动可以驱动杠杆绕转横向于或垂直于中心纵向轴线的轴线选择。可移动本体可以联接至杆,使得可移动本体可以相对于杆沿平行于中心纵向轴线的方向移动。

8.阀门形件还可以包括:第一壳体部件,该第一壳体部件具有面向杆的第一侧部、可移动本体的第一侧部、密封件的第一侧部和杠杆的第一侧部的内表面;以及第二壳体部件,该第二壳体部件具有面向杆的与杆的第一侧部相反的第二侧部、可移动本体的与可移动本体的第一侧部相反的第二侧部、密封件的与密封件的第一侧部相反的第二侧部和杠杆的与杠杆的第一侧部相反的第二侧部的内表面。第一壳体部件可以包括从第一壳体部件的内表面向外延伸的突出部,并且突出部可以具有弯曲的、面向近端的表面,该弯曲的、面向近端的表面为杠杆提供支点使得杠杆构造成在突出部的弯曲表面上枢转。第一壳体部件可以包括从第一壳体部件的内表面向外延伸的突出部,并且突出部可以具有与杠杆接合的楔形部。

9.第一壳体部件和第二壳体部件中的至少一者可以具有与相应的内表面相反的外表面以及联接至外表面的第二密封件,使得当阀门形件通过切入到管线中的开口插入到管线中时,第二密封件与开口的一部分接合。第一壳体部件和第二壳体部件中的至少一者可以是第一壳体部件和第二壳体部件中的恰好一者。开口的所述部分可以是开口的下游部分。可移动本体可以包括底切凹槽,并且密封件可以牢固地保持在可移动本体的底切凹槽内。

10.阀门形件可以构造成密封具有第一内径的第一导管并且构造成密封具有第二内径的第二导管,其中,第一内径与第二内径不同。阀门形件可以构造成通过第一导管中的第一开口插入到第一导管中,其中,第一开口具有小于第一内径的第三内径,并且阀门形件可以构造成通过第二导管中的第二开口插入到第二导管中,其中,第二开口具有小于第二内径的第四内径。第一内径可以比第二内径大至少八分之一英寸或四分之一英寸。

11.阀门形件可以位于分流套筒的内部。阀门形件可以构造成密封具有第二中心纵向轴线的导,管使得横向于杆的中心纵向轴线的方向横向于导管的第二中心纵向轴线。阀门形件可以构造成密封具有第二中心纵向轴线的导管,使得横向于杆的中心纵向轴线的方向与导管的第二中心纵向轴线对准。阀门形件可以构造成与管道的径向面向的内周表面的至少一部分形成密封。阀门形件可以构造成与管道的轴向面向的端部表面的至少一部分形成密封。

附图说明

12.图1图示了安置在安装至管线的分流套筒内的阀门形件的立体图。

13.图2图示了图1中所图示的安置在安装至管线的分流套筒内的阀门形件的另一立体图。

14.图3图示了图1和图2中所图示的管线的立体图,其中,其他部件、包括阀门形件和分流套筒被移除。

15.图4以较大比例图示了图1和图2中所图示的分流套筒和管线的一部分的立体图。

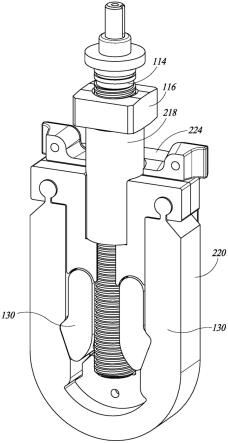

16.图5图示了阀门形件的立体图。

17.图6图示了图5的阀门形件立体图,其中,密封部件被移除。

18.图7图示了图5的阀门形件立体图,其中,密封部件以及壳体的一部分被移除。

19.图8图示了图5的阀门形件的壳体的一部分的立体图。

20.图9图示了图5的阀门形件的另一立体图。

21.图10图示了图5和图9的阀门形件的另一立体图,其中,密封部件以及壳体的一部分被移除。

22.图11图示了图5和图9的阀门形件的另一立体图,其中,密封部件以及壳体的一部分被移除。

23.图12图示了图5和图9的阀门形件的壳体的一部分的立体图。

24.图13图示了图5和图9的阀门形件前视图,其中,密封件以及壳体的两个部分被移除。

25.图14图示了图5和图9的阀门形件的螺纹杆的立体图。

26.图15图示了图5和图9的阀门形件的螺纹方形螺母的立体图。

27.图16图示了图5和图9的阀门形件的一对杠杆的立体图。

28.图17图示了图5和图9的阀门形件的可移动本体的立体图。

29.图18图示了图5和图9的阀门形件的密封件的立体图。

30.图19图示了另一阀门形件的立体图。

31.图20图示了图19的阀门形件立体图,其中,密封部件以及壳体的一部分被移除。

32.图21图示了图19的阀门形件的壳体的一部分的立体图。

33.图22图示了图19的阀门形件的另一立体图。

34.图23图示了图19和图22的阀门形件的另一立体图,其中,密封部件以及壳体的一部分被移除。

35.图24图示了图19和图22的阀门形件的壳体的一部分的立体图。

36.图25图示了图19和图22的阀门形件的前视图,其中,密封件以及壳体的两个部分被移除。

37.图26图示了图19和图22的阀门形件的可移动本体的立体图。

38.图27图示了图19和图22的阀门形件的密封件的立体图。

具体实施方式

39.在下面的描述中,阐述了某些具体特征以便提供对本发明的各种实施方式的透彻理解。然而,本领域技术人员将理解的是,本发明可以通过这些特征的子集或这些特征的任

何期望的组合来实践。

40.图1图示了管线100以及安装至管线100且安置在管线100上的分流套筒102。图1还图示了阀门形件104的在分流套筒102的远离管线100的末端端部部分处向外突出穿过凸缘106的最上侧部分。图2图示了管线100和分流套筒102的另一视图,并且示出了分流套筒102包括端口108,流体、比如液体或气体可以通过端口108提供至分流套筒102的内部或者从分流套筒102的内部移除,使得例如分流套筒102内的流体压力可以通过使流体通过端口108移动到分流套筒102中或者移出分流套筒102来进行控制(例如,增大或减小)。图3图示了管线100本身并且示出了孔口、孔或开口110已经切入到管线100的外壁中并且形成在管线100的外壁内。图4以较大比例图示了管线100和分流套筒102的一部分,其示出了将分流套筒102牢固地联接至管线100的机构的一部分。

41.如图1至图4中所图示的,管线100具有形成在管线100的外壁中的开口110,阀门形件104可以通过开口110移动。例如,阀门形件104可以通过开口110朝向管线100移动并且移动到管线100中以在开口110的位置处密封并关闭管线100,并且阀门形件104可以通过开口110移动远离管线100并且移动到管线100外以在开口110的位置处解除密封并打开管线100。如图3中所图示的,管线100包括具有中心纵向轴线的中空筒形形状,并且开口110包括具有其自身的垂直于管线100的中心纵向轴线的中心纵向轴线的圆形形状。因此,所产生的开口110的边缘或周缘三维形状形成由管线100和开口110两者的几何形状(包括直径)限定的鞍形形状。

42.如图3中所图示的,开口110的直径显著小于管线100的内径。可以有利的是,在这种情况下,使开口110的直径尽可能地小,并且尽可能地小于管线100的内径。例如,在一些情况下,在管线100中形成较小的开口与形成较大的开口相比更容易、更便宜且耗时更短。作为另一示例,将开口切入到管线100的壁中通常使管线100在开口110的位置处变弱,并且较小的开口110通常使管线100的整体强度在开口110的位置处减小的程度小于较大的开口将减小的程度。作为一个其他示例,使开口110更小使得管线100的更多内表面完整并且可以用于与阀门形件104接合并形成密封。然而,在实践中,开口110的直径将由通过开口110插入的阀门形件104的尺寸决定。例如,单个阀门形件104可以构造成用于与不同直径的管线100一起使用。在这种情况下,即使管线100具有不同的直径,管线100中的任何一个管线中的开口110也可以具有相同尺寸以适应单个阀门形件104的尺寸。

43.如也在图1至图4中所图示的,分流套筒102包括多个螺栓或其他机械紧固件112,所述多个螺栓或其他机械紧固件112将分流套筒102的上部部分(即,分流套筒102的延伸远离管线100的部分,该部分在本文中也可以被称为分流套筒102的前部部分)联接至分流套筒的下部部分(即,分流套筒102的与其上部部分或前部部分相对的部分,该部分在本文中也可以被称为分流套筒102的后部部分)。如图4中所图示的,紧固件112可以包括螺栓,所述螺栓可以被拧紧以将分流套筒102联接至管线100并且增大由分流套筒102施加在管线100的外表面上的压力,这改善了分流套筒102的内表面与管线100的外表面之间的流体密封、比如气体和/或液体密封,并且所述螺栓可以被松开以减小由分流套筒102施加在管线100的外表面上的压力并且将分流套筒102与管线100断开联接。

44.图5至图18图示了阀门形件104的附加特征。例如,图5至图8通过单个一致的立体图图示了阀门形件104的各种特征。特别地,图5图示了处于组装状态的阀门形件104的所有

部件,而图6至图8各自图示了少于阀门形件104的所有部件使得附加特征被揭示。如图5中所图示的,阀门形件104包括螺纹杆114、螺纹方形螺母116、间隔件或载荷传递件或可移动本体118、第一密封件120、可以是壳体的上游部分122的壳体的第一壳体部件或第一壳体部分122、可以是壳体的下游部分124的壳体的第二壳体部件或第二壳体部分124、可以是上游密封件126的第二密封件126以及可以是下游密封件128的第三密封件128。

45.虽然阀门形件104的一些部件在本文中被称为“上游”部件或“下游”部件,但是在实践中,阀门形件104可以用于沿任一方向密封管线100,例如使得被称为“上游”部件的阀门形件的部件实际上相对于通过管线100的流体流的方向位于上游或者使得被称为“上游”部件的阀门形件的部件实际上相对于通过管线100的流体流的方向位于下游,并且使得被称为“下游”部件的阀门形件的部件实际上相对于通过管线100的流体流的方向位于上游,或者使得被称为“下游”部件的阀门形件的部件实际上相对于通过管线100的流体流的方向位于下游。

46.如本文中其他地方进一步描述的,当阀门形件104通过开口110插入到管线100中时,可以从阀门形件104的其余部分向外推动第一密封件120,直到第一密封件120与管线100的径向且向内面向的内表面接合以将阀门形件104与管线100接合并且在阀门形件104与管线100之间形成密封为止。因此,当阀门形件104插入到管线100中并且沿着管线100的中心纵向轴线观察时,上游密封件126和下游密封件128形成阀门形件104的前部部分和后部部分并且第一密封件120形成阀门形件104的外周部分,并且用以与管线100的内表面接合的第一密封件120的向外运动通常是第一密封件120的部分的径向运动。

47.此外,当阀门形件104插入到管线100中并且沿着螺纹杆114的可以与形成在管线100中的开口110的中心纵向轴线一致的中心纵向轴线观察时,上游密封件126和下游密封件128形成阀门形件104的外周部分,使得阀门形件104具有大致圆形的外周形状,大致圆形的外周形状例如具有由上游密封件126的外周表面形成的其第一上游半圆形部分以及由下游密封件128的外周表面形成的其第二下游半圆形部分。阀门形件104的这种大致圆形的外周形状以及其上游半圆形部分和下游半圆形部分可以具有构造成与由管线100中的开口110形成的内表面接合并且紧密地抵靠由管线100中的开口110形成的内表面坐置的形状和尺寸。

48.例如,上游密封件126的半圆形外周形状在沿着螺纹杆114的中心纵向轴线观察时可以具有与在沿着螺纹杆114的中心纵向轴线观察开口110时开口110的直径或曲率半径相匹配、相对应或相同的直径或曲率半径,并且下游密封件128的半圆形外周形状在沿着螺纹杆114的中心纵向轴线观察时可以具有与在沿着螺纹杆114的中心纵向轴线观察开口110时开口110的直径或曲率半径相匹配、相对应或相同的直径或曲率半径。此外,上游密封件126在与螺纹杆114的中心纵向轴线对准或平行的方向上的长度至少与开口110在与螺纹杆114的中心纵向轴线对准或平行的方向上的三维鞍形形状的整体高度一样长,并且下游密封件128在与螺纹杆114的中心纵向轴线对准或平行的方向上的长度至少与开口110在与螺纹杆114的中心纵向轴线对准或平行的方向上的三维鞍形形状的整体高度一样长。

49.因此,当阀门形件104通过开口110插入到管线100中时,上游密封件126可以与由开口110形成的内表面的上游部分接合并且抵靠由开口110形成的内表面的上游部分形成密封,并且下游密封件128可以与由开口110形成的内表面的下游部分接合并且抵靠由开口

110形成的内表面的下游部分形成密封。事实上,当阀门形件104插入到管线100中以对管线进行密封时,管线100内的流体对阀门形件104施加压力,从而沿下游方向并朝向由开口110形成的内表面的下游部分推动或偏置阀门形件104。因此,形成在上游密封件126与由开口110形成的内表面的上游部分之间的密封与形成在下游密封件128与由开口110形成的内表面的下游部分之间的密封具有不同特征。

50.在一些情况下,作为示例,在阀门形件104的上游侧部上根本没有形成密封,因为流体压力使得形成这样密封更加困难或复杂但是有助于在阀门形件104的下游侧部上形成密封。因此,在一些实施方案中,上游密封件126具有与下游密封件128不同的特性、比如不同的尺寸或不同的材料特性。在一些实施方案中,上游密封件126大于下游密封件128并且/或者由与下游密封件128不同的材料制成。在一些实施方案中,可以从阀门形件104完全省去上游密封件126使得在操作期间在阀门形件104与由开口110形成的内表面的上游部分之间不形成密封。

51.图6图示了阀门形件104,其中,上游密封件126和下游密封件128被移除使得示出了壳体的上游部分122的附加特征比如壳体的上游部分122的外表面的轮廓。图7图示了阀门形件104,其中,上游密封件126和下游密封件128以及壳体的上游部分122被移除使得示出了阀门形件104的附加特征比如螺纹杆114、螺母116、可移动本体118、第一密封件120和一对杠杆130的附加特征。图8图示了壳体的下游部分124本身并且示出了壳体的下游部分124包括突出部132,该突出部132从壳体的下游部分124的内表面或上游表面向内且沿上游方向延伸。

52.如图8中所图示的,当阀门形件104位于管线100内并且沿着管线100的中心纵向轴线观察壳体的下游部分124和突出部132时,突出部132包括一对插口134a、134b,所述一对插口134a、134b中的每一者包括弯曲支承表面。特别地,当沿着管线100的中心纵向轴线观察时,第一插口134a在第一方向上与螺纹杆114的中心纵向轴线间隔开第一距离,并且第二插口134b在第二方向上与螺纹杆114的中心纵向轴线间隔开第二距离,第二距离可以与第一距离相同,第二方向可以与第一方向相反。插口134a、134b中的每一者包括支承表面,该支承表面在沿着与管线100的中心纵向轴线对准或平行的相应轴线的方向上线性地延伸并且绕这些相应轴线弯曲。因此,当组装阀门形件104时,插口134a、134b中的每一者形成相应的通道或杯状部,该相应的通道或杯状部定向成朝向螺母116面向上。如本文中其他地方进一步描述的,当组装和使用阀门形件104时,插口134a、134b中的每一者可以形成用于杠杆130中的相应的一个杠杆的相应支点。在一些实施方式中,杠杆130可以在插口134a、134b中安装在轴上。

53.图9至图12通过单个一致的立体图图示了阀门形件104的各种特征,该立体图与在图5至图8中使用的立体图不同。特别地,图9图示了处于组装状态的阀门形件104的所有部件,而图10至图12各自图示了少于阀门形件104的所有部件使得附加特征被揭示。

54.图10图示了阀门形件104,其中,上游密封件126和下游密封件128被移除使得示出了壳体的下游部分124的附加特征、比如壳体的下游部分124的外表面的轮廓。图11图示了具有上游密封件126和下游密封件128的阀门形件104,并且壳体的下游部分124被移除使得示出了阀门形件104的附加特征比如螺纹杆114、螺母116、可移动本体118、第一密封件120和一对杠杆130的附加特征。图12图示了壳体的上游部分122本身并且示出了壳体的上游部

分122包括突出部136,该突出部136从壳体的上游部分122的内表面或下游表面向内且沿下游方向延伸。

55.如图12中所图示的,当阀门形件104位于管线100内并且沿着管线100的中心纵向轴线观察壳体的上游部分122和突出部136时,突出部136包括一对插口138a、138b,所述一对插口138a、138b中的每一者包括弯曲支承表面。特别地,当沿着管线100的中心纵向轴线观察时,第一插口138a在第一方向上与螺纹杆114的中心纵向轴线间隔开第一距离(此处的第一方向和第一距离可以分别与关于突出部132所描述的第一距离和第一方向相同),并且第二插口138b在第二方向上与螺纹杆114的中心纵向轴线间隔开第二距离,第二距离可以与第一距离相同,第二方向可以与第一方向相反(并且此处的第二方向和第二距离可以分别与关于突出部132所描述的第二距离和第二方向相同)。插口138a、138b中的每一者包括支承表面,该支承表面在沿着与管线100的中心纵向轴线对准或平行的相应轴线的方向线性地延伸并且绕这些相应轴线弯曲。因此,当组装阀门形件104时,插口138a、138b中的每一者形成相应的通道或杯状部,相应的通道或杯状部定向成朝向螺母116面向上。如本文中其他地方进一步描述的,当组装和使用阀门形件104时,插口138a、138b中的每一者可以形成用于杠杆130中的相应的一个杠杆的相应支点。在一些实施方式中,杠杆130可以沿轴线安装在插口138a、138b中。

56.图13图示了阀门形件104的前视图,其中,壳体的上游部分122、壳体的下游部分124、上游密封件126和下游密封件128被移除使得示出了阀门形件104的其他特征比如螺纹杆114、螺母116、可移动本体118、第一密封件120和一对杠杆130的其他特征。图14图示了螺纹杆114本身使得螺纹杆114的附加特征被揭示。如图14中所图示的,螺纹杆114包括沿着螺纹杆114的中心纵向轴线延伸的筒形的带螺纹的主体140、从螺纹杆114的中心纵向轴线径向向外延伸的凸缘142以及包括凹槽或键槽146的末端端部部分144,该凹槽或键槽146径向向内切入到末端端部部分144中并且在与螺纹杆114的中心纵向轴线对准或平行的方向上沿着末端端部部分144的长度纵向延伸。

57.如图1中所图示的,螺纹杆114可以定位在分流套筒102内使得凸缘142位于分流套筒102内部。在各种实施方式中,凸缘142被保持成使得凸缘142不能沿着螺纹杆114的中心纵向轴线行进,但是使得凸缘142可以绕螺纹杆114的中心纵向轴线旋转,并且因此使得整个螺纹杆114不能沿着螺纹杆114自身的中心纵向轴线行进但是可以绕螺纹杆114自身的中心纵向轴线旋转。如图1中进一步图示的,螺纹杆114可以在分流套筒102内定位成使得螺纹杆114的末端端部部分144和末端端部部分144的键槽146延伸到分流套筒102外。因此,通过将其他装置与螺纹杆114的末端端部部分144接合、包括与末端端部部分144的键槽146接合,操作者可以致动螺纹杆114、比如将螺纹杆114致动成绕螺纹杆114自身的中心纵向轴线旋转。虽然本文中所描述和图示的螺纹杆114包括用于将其他装置与螺纹杆114的末端端部部分144接合的键槽146,但是在其他实施方案中,螺纹杆114可以包括其他特征、比如用于将其他装置与螺纹杆114的末端端部部分144接合的花键或方形渐缩部。

58.图15图示了螺纹方形螺母116本身,使得螺纹方形螺母116的附加特征被揭示。螺纹方形螺母可以具有内孔和外表面,该内孔带有与螺纹杆114的螺纹互补的螺纹并且构造成与螺纹杆114的螺纹接合,在组装阀门形件104并且沿着螺纹杆114的中心纵向轴线观察时,外表面是大致方形的。在使用中,螺母116可以旋拧到螺纹杆114的主体的螺纹上并且定

位在分流套筒102内,其中,螺母116的方形外表面保持成使得螺母116可以沿着螺纹杆114的中心纵向轴线行进,但是使得螺母116不能绕螺纹杆114的中心纵向轴线旋转。因此,当螺纹杆114被致动以绕螺纹杆114自身的中心纵向轴线旋转时,螺纹杆114与螺母116之间的螺纹的接合以及将螺母116保持成防止绕螺纹杆114的中心纵向轴线旋转导致螺母116沿着螺纹杆114的中心纵向轴线行进,其中,杆114沿第一方向的旋转导致螺母116沿第一方向行进,并且杆114沿与第一方向相反的第二方向的旋转导致螺母116沿与第一方向相反的第二方向行进。

59.图16图示了一对杠杆130本身,使得一对杠杆130的附加特征被揭示。如图16中所图示的,彼此相同并且定位成形成彼此的镜像的两个杠杆130各自包括具有凹槽148以及突出部或脊部150的轴,凹槽148延伸到杠杆130的第一侧部中并且沿着杠杆130的第一侧部延伸,突出部或脊部150从与杠杆130第一侧部相反的杠杆130的第二侧部延伸出。此外,杠杆130中的每一个杠杆在杠杆130的轴的第一端部处具有第一弯曲表面,该第一弯曲表面从杠杆130的包括凹槽148的第一侧部弯曲至杠杆130的包括突出部或脊部150的第二侧部。如在图16中进一步图示的,在组装阀门形件104时,一对杠杆130布置成使得它们大致彼此对准,使得所述一对杠杆130的第一侧部和形成在第一侧部中的凹槽面向彼此,并且使得所述一对杠杆130的第二侧部和形成在第二侧部中的突出部彼此背离。杠杆130的相应的端部部分可以彼此间隔开与插口134a与134b之间的距离以及插口138a与138b之间的距离相对应或相匹配的距离,使得在组装阀门形件104时,杠杆130的端部部分可以坐置在插口134a、134b、138a和138b内。此外,形成在杠杆130的内表面中的凹槽148可以具有构造成与螺纹杆114的曲率或直径相适应、相对应或相匹配的曲率,使得当组装阀门形件104时,螺纹杆114可以在杠杆130之间延伸并且至少部分地定位在凹槽148内以使得杠杆130至少部分地围绕螺纹杆114的曲率配装。

60.图17图示了可移动本体118本身,使得可移动本体118的附加特征被揭示。如图17中所图示的,可移动本体118包括中空筒形本体或间隔件152,该中空筒形本体或间隔件152具有与螺纹杆114的中心纵向轴线一致的中心纵向轴线,并且构造成围绕螺纹杆114延伸使得螺纹杆114可以在不接触间隔件152的情况下延伸穿过间隔件152。可移动本体118还包括第一腿部154a和第二腿部154b,第一腿部154a在间隔件152的第一侧部处沿与螺纹杆114的中心纵向轴线对准或者平行的方向纵向地延伸远离间隔件152的末端端部部分,第二腿部154b在间隔件152的与其第一侧部相反的第二侧部处沿与螺纹杆114的中心纵向轴线对准或平行的方向纵向地延伸远离间隔件152的末端端部部分。如图17中所图示的,第一腿部154a和第二腿部154b各自包括延伸到其内侧表面的长度中并且沿着其内侧表面的长度延伸的凹槽,使得第一腿部154a和第二腿部154b的凹槽面向彼此。这些凹槽可以具有构造成与螺纹杆114的曲率或直径相适应、相对应或相匹配的曲率,使得在组装阀门形件104时,螺纹杆114可以在第一腿部154a与第二腿部154b之间延伸,并且至少部分地定位在凹槽内使得腿部154a、154b至少部分地围绕螺纹杆114的曲率配装。

61.如图17中所图示的,当沿着螺纹杆114的中心纵向轴线观察时,第一腿部154a和第二腿部154b各自具有方形或矩形横截面形状。如在图17中进一步图示的,第一腿部154a的远离间隔件152的末端端部部分包括楔形部156a,使得第一腿部154a的横截面形状沿着楔形部156a的长度减小至第一腿部154a的梢端或末端远端端部。特别地,包括上述凹槽的第

一腿部154a的内侧表面远离间隔件152的末端端部部分线性地纵向延伸至第一腿部154a的末端远端端部,并且第一腿部154a的与其内侧表面和形成在第一腿部154a中的凹槽相反的外侧表面远离间隔件152的末端端部部分线性地纵向延伸至楔形部156a,并且然后外侧表面既远离间隔件152的末端端部部分又朝向内侧表面在楔形部156a的整个长度上线性地纵向延伸,直到外侧表面与内侧表面在第一腿部154a的末端远端端部处相交为止。因此,楔形部156a具有朝向位于第一腿部154a的末端远端端部处的边缘渐缩的可变矩形横截面形状,其中,该边缘在组装阀门形件104并沿着管线100的中心纵向轴线观察时大致从前向后延伸。

62.类似地,第二腿部154b的远离间隔件152的末端端部部分包括楔形部156b,使得第二腿部154b的横截面形状沿着楔形部156b的长度减小至第二腿部154b的梢端或末端远端端部。特别地,包括上述凹槽的第二腿部154b的内侧表面远离间隔件152的末端端部部分线性地纵向延伸至第二腿部154b的末端远端端部,并且第二腿部154b的与其内侧表面和形成在第二腿部154b中的凹槽相反的外侧表面远离间隔件152的末端端部部分线性地纵向延伸至楔形部156b,并且然后外侧表面既远离间隔件152的末端端部部分又朝向内侧表面在楔形部156b的整个长度上线性地纵向延伸,直到外侧表面与内侧表面在第二腿部154b的末端远端端部处相交为止。因此,楔形部156b具有朝向位于第二腿部154b的末端远端端部处的边缘渐缩的可变矩形横截面形状,其中,该边缘在组装阀门形件104并且沿着管线100的中心纵向轴线观察时大致从前向后延伸。因此,当与可移动本体118的其余部分一起考虑时,楔形部156a和156b形成可移动本体118的末端端部部分并且在可移动本体118的末端端部部分处朝向彼此渐缩。

63.可移动本体118还包括第一臂158a和第二臂158b,第一臂158a沿横向于或垂直于螺纹杆114的中心纵向轴线并且横向于或垂直于第一腿部154a的方向远离间隔件152的第一侧部径向向外延伸,其中,第一腿部154a从该第一侧部延伸,第二臂158b沿横向于或垂直于螺纹杆114的中心纵向轴线并且横向于或垂直于第二腿部154b的方向远离间隔件152的第二侧部径向向外延伸,其中,第二腿部154b从该第二侧部延伸。如图17中所图示的,在沿着第一臂158a和第二臂158b自身相应的中心纵向轴线观察时,第一臂158a和第二臂158b各自具有方形或矩形横截面形状,第一臂158a和第二臂158b自身相应的中心纵向轴线可以径向于、横向于以及/或者垂直于螺纹杆114的中心纵向轴线。

64.如在图17中进一步图示的,第一臂158a包括形成在第一臂158a的侧表面中的底切凹槽160a,该底切凹槽160a面向位于第一腿部154a的末端端部部分处的楔形部156a,并且在组装阀门形件104并且沿着管线100的中心纵向轴线观察时,该底切凹槽160a沿着第一臂158a的长度从前向后延伸。类似地,第二臂158b包括形成在第二臂158b的侧表面中的底切凹槽160b,该底切凹槽160b面向位于第二腿部154b的末端端部部分处的楔形部156b,并且在组装阀门形件104并且沿着管线100的中心纵向轴线观察时,该底切凹槽160b沿着第二臂158b的长度从前向后延伸。如本文中其他地方进一步描述的,当组装阀门形件104时,第一密封件120的部分可以坐置在第一底切凹槽160a和第二底切凹槽160b内以将第一密封件120联接至可移动本体118。

65.图18图示了第一密封件120本身,使得第一密封件120的附加特征被揭示。如图18中所图示的,第一密封件120是大致u形的,并且包括第一端部部分162a和第二端部部分

162b,第一端部部分162a形成第一密封件120的整体u形的第一末端端部,第二端部部分162b形成第一密封件120的整体u形的第二末端端部。第一密封件120还包括中间部分或主体164,中间部分或主体164远离第一端部部分162a纵向地延伸、弯曲以形成第一密封件120的半圆形的弯曲的中间部分或中央部分、并且然后朝向第二端部部分162b纵向地延伸。当组装阀门形件104时,主体164的纵向延伸部分可以彼此对准或者彼此平行或大致彼此平行地延伸并且与螺纹杆114的中心纵向轴线平行或大致平行地延伸。

66.如也在图18中图示的,第一密封件120沿着其整体u形的长度具有大致矩形的横截面轮廓,并且第一密封件120的横截面轮廓的尺寸沿着其长度是可变的。例如,第一密封件120的主体164的横截面轮廓的尺寸朝向第一密封件120的第一端部部分162a和第二端部部分162b中的每一者减小或渐缩,从而部分地形成第一密封件120的相应的颈部部分。作为另一示例,第一密封件120包括第一凹口166a和第二凹口166b,第一凹口166a形成在第一密封件120的第一纵向延伸部分的内表面(即,相对于第一密封件120的整体u形面向内或者面向第一密封件120的第二纵向延伸部分的表面)中,第二凹口166b形成在第一密封件120的第二纵向延伸部分的内表面(即,相对于第一密封件120的整体u形面向内或者面向第一密封件120的第一纵向延伸部分的表面)中。第一密封件120的主体164的横截面轮廓的尺寸在第一凹口166a和第二凹口166b中的每一者处减小或渐缩比如与杠杆130的突出部或脊部150的尺寸相对应的量,使得当组装阀门形件104时,杠杆130的脊部150可以紧密地坐置在凹口166a、166b内。

67.如在图18中进一步图示的,第一端部部分162a包括颈部168a,该颈部168a联接至主体164的相邻的渐缩部分以及头部或者导轨或轴170a,该导轨或轴170a在组装阀门形件104并且沿着管线100的中心纵向轴线观察时从前向后延伸。因此,颈部168a将轴170a联接至主体164的渐缩部分。类似地,第二端部部分162b包括颈部168b,该颈部168b联接至主体164的相邻渐缩部分以及头部或者导轨或轴170b,该导轨或轴170b在组装阀门形件104并且沿着管线100的中心纵向轴线观察时从前向后延伸。因此,颈部168b将轴170b联接至主体164的渐缩部分。轴170a、170b具有与底切凹槽160a、160b的尺寸相对应或相匹配的尺寸,使得轴170a、170b可以坐置在底切凹槽160a、160b内以将第一密封件120牢固地联接至可移动本体118。

68.图7、图11和图13图示了关于阀门形件104的各种部件彼此接合和相互作用的方式的附加细节。如图7、图11和图13中所图示的,当组装阀门形件104时,螺母116旋拧到螺纹杆114上并且靠近螺纹杆114的凸缘142定位。可移动本体118安装在螺纹杆114上使得螺纹杆114延伸穿过间隔件152并且在第一腿部154a与第二腿部154b之间延伸以使得螺纹杆114至少部分地定位在形成在第一腿部154a和第二腿部154b的内表面中的凹槽内,使得螺母116定位在可移动本体118与螺纹杆114的凸缘142之间并且直接抵靠可移动本体118的可移动本体118的楔形部156a、156b相反的末端端部部分,并且使得可移动本体118可以沿着螺纹杆114的长度及可移动本体118的中心纵向轴线自由地移动。

69.如在图7、图11和图13中进一步图示的,当组装阀门形件104时,第一密封件120的第一端部部分162a的轴170a和第二端部部分162b的轴170b坐置在第一臂158a的底切凹槽160a和第二臂158b的底切凹槽160b内,使得第一密封件120的第一端部部分162a牢固地联接至第一臂158a、第一密封件120的第二端部部分162b牢固地联接至第二臂158b,并且第一

密封件120的主体164围绕螺纹杆114的末端远端端部部分延伸并且环绕阀门形件104的远端端部。

70.如在图7、图11和图13中进一步图示的,壳体的上游部分122和壳体的下游部分124定位成使得螺纹杆114的大部分、可移动本体118的大部分、第一密封件120的内部部分和一对杠杆130位于或夹在壳体的上游部分122与壳体的下游部分124之间。当壳体的上游部分122和壳体的下游部分124以这种方式定位时,突出部132和136在主体164的中央部分处在形成在螺纹杆114的末端远端端部与主体164的内表面之间的敞开空间或凹穴内彼此相邻地定位并且/或者彼此间隔开。壳体的上游部分122和壳体的下游部分124在该构型中彼此联接但是不与本文中所描述的阀门形件104的其他部件中的至少一些部件刚性地联接,使得例如相对于壳体的上游部分122和壳体的下游部分124,螺纹杆114可以自由地旋转、螺母116可以自由地平移、可移动本体118可以自由地平移、密封件120可以自由地移动并且杠杆130可以自由地旋转。

71.如在图7、图11和图13中进一步图示的,在组装阀门形件104时,杠杆130如本文中其他地方所描述地定位、即定位成彼此大致对准使得凹槽148面向彼此并且使得螺纹杆114在杠杆130之间延伸并且至少部分地定位在凹槽148内。当如此组装时,杠杆各自位于螺纹杆114与第一密封件120的相应部分之间,以及位于可移动本体的楔形部156a、156b与壳体的上游部分122和壳体的下游部分124的突出部132、136之间。此外,当如此组装时,杠杆130的第一个杠杆的第一弯曲端部定位在形成于壳体的下游部分124的突出部132中的第一插口134a和形成于壳体的上游部分122的突出部136中的第二插口138b两者内。因此,杠杆130中的第一个杠杆可以比如摩擦地或在无摩擦的情况下通过抵靠第一插口134a和第二插口138b的弯曲表面滚动而相对于组装的阀门形件104的其他部件绕与管线100的中心纵向轴线对准的轴线旋转。

72.此外,在组装阀门形件104时,杠杆130的第一个杠杆的与其第一弯曲端部以及插口134a和138b相反的第二弯曲端部与楔形部156a的外侧表面接合并且抵靠楔形部156a的外侧表面,使得楔形部156a在杠杆130中的第一个杠杆的第二弯曲端部与螺纹杆114之间延伸。另外,杠杆130中的第一个杠杆定位成使得其外表面与第一密封件120的主体164的内侧表面直接接合并且抵靠第一密封件120的主体164的内侧表面,例如使得杠杆130中的第一个杠杆的突出部150紧密地坐置在第一密封件120的主体164的第一凹口166a内。

73.类似地,当如此组装时,杠杆130的第二个杠杆的第一弯曲端部定位在形成于壳体的下游部分124的突出部132中的第二插口134b和形成于壳体的上游部分122的突出部136中的第一插口138a两者内。因此,杠杆130中的第二个杠杆可以比如摩擦地或在无摩擦的情况下通过抵靠第二插口134b和第一插口138a的弯曲表面滚动而相对于组装的阀门形件104的其他部件绕与管线100的中心纵向轴线对准的轴线旋转。

74.此外,当组装阀门形件104时,杠杆130的第二个杠杆的与其第一弯曲端部以及插口134b和138a相反的第二弯曲端部与楔形部156b的外侧表面接合并且抵靠楔形部156b的外侧表面,使得楔形部156b在杠杆130中的第二个杠杆的第二弯曲端部与螺纹杆114之间延伸。另外,杠杆130中的第二个杠杆定位成使得其外表面与第一密封件的主体164的内侧表面直接接合并且抵靠第一密封件的主体164的内侧表面,例如使得杠杆130中的第二个杠杆的突出部150紧密地坐置在第一密封件120的主体164的第二凹口166b内。

75.如本文中其他地方所描述的,为了致动和操作阀门形件104、比如为了使阀门形件104通过开口110移动到管线100中并且由此开始密封管线100,操作者可以通过将其他装置与螺纹杆114的末端端部部分144接合、包括与末端端部部分144的键槽146接合来将螺纹杆114致动成绕螺纹杆114自身的中心纵向轴线旋转。如也在本文中其他地方所描述的,将螺纹杆114致动成绕螺纹杆114自身的中心纵向轴线旋转导致螺母116沿着螺纹杆114的长度及螺纹杆114的中心纵向轴线行进。因为螺母116抵靠可移动本体118的末端端部部分并且可移动本体118沿着螺纹杆114的长度自由移动,使螺母116沿着螺纹杆114的长度行进也导致可移动本体118沿着螺纹杆114的长度及螺纹杆114的中心纵向轴线行进。

76.当阀门形件104通过开口110移动到管线100中时,并且在阀门形件104的远端端部与管线100的与开口110相对的表面接触之前,使可移动本体118沿着螺纹杆114的长度移动也导致阀门形件104的其余部分包括第一密封件120、杠杆130、壳体的上游部分122和壳体的下游部分124沿着螺纹杆114的长度移动到管线100中。然而,一旦阀门形件104已经通过开口110移动到管线100中并且阀门形件104的远端端部与管线100的与开口110相对的表面接触,就通过阀门形件104与管线100的与开口110相对的表面的接合来阻止或防止第一密封件120的主体164的中央部分(即,第一密封件120的远端部分)、壳体的上游部分122和壳体的下游部分124的进一步远端运动。

77.因此,在此阶段,可移动本体118沿着螺纹杆114的长度的继续运动导致第一密封件的第一端部部分162a和第二端部部分162b的继续运动,但不是第一密封件120的主体164的全部的继续运动。可移动本体118沿着螺纹杆114的长度的继续运动还导致楔形部156a、156b的外表面对杠杆130的第二弯曲端部施加力,这在和杠杆130的第一弯曲端部与插口134a、134b、138a和138b的接合相组合时导致杠杆130相对于彼此并且相对于螺纹杆114绕杠杆130的与插口134a、134b、138a和138b接合的第一弯曲端部向外枢转或旋转。这种旋转在如下意义上可以在无摩擦的情况下进行:杠杆130的弯曲表面沿着插口134a、134b、138a和138b的弯曲表面滚动,而不是沿着插口134a、134b、138a和138b的弯曲表面滑动或者抵靠插口134a、134b、138a和138b的弯曲表面旋转。

78.杠杆130的这种向外旋转和杠杆130的外表面与第一密封件120的内表面接合相组合导致第一密封件120的与杠杆130接合的部分向外移动,由此导致阀门形件104的整体轮廓在沿着管道100的中心纵向轴线观察时扩张、比如扩张至大于管线100中的开口110的轮廓。特别地,由于楔形部156a、156b的外表面在与杠杆130与第一密封件120的内表面接触的位置相比距插口134a、134b、138a和138b较远的位置处对杠杆130施加力,因此由杠杆130对第一密封件120施加的力大于由楔形部156a、156b对杠杆130施加的力,并且第一密封件120的与杠杆130接合的部分的行程小于杠杆130的与楔形部156a、156b接合的端部的行程。在一些实方式中,第一密封件的第一端部部分162a和第二端部部分162b的继续运动但不是第一密封件120的主体164的全部的继续运动允许密封件120在第一端部部分162a和第二端部部分162b与主体164的远端中央部分之间产生一些松弛,这些松弛可以通过主体164相对于螺纹杆114的向外扩张来吸收、比如完全吸收。

79.当第一密封件120相对于管线100的中心纵向轴线径向向外扩张时,并且在第一密封件120与管线100的内表面完全接合以与管线100的内表面形成完全密封之前,可移动本体118沿着螺纹杆114的长度的继续运动导致杠杆130继续向外旋转并且第一密封件120的

主体164相对于管线100的中心纵向轴线继续径向向外扩张。然而,一旦第一密封件120的主体164与管线100的内表面完全接合并且与管线100的内表面形成完全密封,就通过第一密封件120与管线100的内表面的接合来阻止或防止第一密封件120的进一步扩张。在此阶段,可以停止螺纹杆114的旋转并且完成用以密封管线100的阀门形件104的致动。在该构型中,阀门形件104处于接合、插入、闭合和密封位置或构型。

80.如本文中其他地方所描述的,为了致动和操作阀门形件104、比如为了通过将阀门形件104通过开口110移动到管线100外来使阀门形件104缩回,操作者可以通过将其他装置与螺纹杆114的末端端部部分144接合、包括与螺纹杆114的键槽146接合来将螺纹杆114致动成绕螺纹杆114自身的中心纵向轴线旋转,使得螺纹杆114沿与用于插入阀门形件104的方向相反的方向旋转。螺纹杆114的这种旋转用于使阀门形件104的部件沿与上述用于阀门形件104插入的那些方向相反的方向移动。例如,在第一步骤中,第一密封件120缩回到阀门形件104的其余部分中并且阀门形件104的整体轮廓在沿着管线100的中心纵向轴线观察时减小、比如减小至小于管线100中的开口110的轮廓。作为另一示例,在第二步骤中,阀门形件104可以通过管线100中的开口110从管线100缩回。这种动作可以用于使阀门形件104移动至断开接合、缩回、抽出、打开和解除密封位置或构型。可以根据需要重复门形件104的插入和缩回以将管线100密封和解除密封。

81.图19至图27图示了替代性阀门形件部件的附加特征,所述附加特征可以与本文中所描述的阀门形件104的部件和特征中的任一者一起使用。图19至图27图示了这些替代性阀门形件部件以及螺纹杆114、螺母116和一对杠杆130,所述一对杠杆130与一对杠杆130相对于图5至图18中的阀门形件104的其他部件的定向相比在图19至图27中相对于阀门形件的其他部件倒置地定向。例如,图19至图21通过单个一致的立体图图示了替代性阀门形件部件的各种特征。例如,图19图示了处于组装状态的替代性部件。如图19中所图示的,替代性部件包括间隔件或载荷传递件或可移动本体218、密封件220、可以是壳体的上游部分222的壳体的第一壳体部件或第一壳体部分222以及可以是壳体的下游部分224的壳体的第二壳体部件或第二壳体部分224。

82.图20图示了替代性部件,其中,壳体的上游部分222被移除使得示出了替代性部件的附加特征、比如可移动本体218和密封件220的附加特征。图21图示了壳体的下游部分224本身并且示出了壳体的下游部分224包括突出部232,该突出部232从壳体的下游部分224的内表面或上游表面向内且沿上游方向延伸。

83.如图21中所图示的,当阀门形件位于管线100内并且沿着管线100的中心纵向轴线观察壳体的下游部分224和突出部232时,突出部232包括第一楔形部256a,使得第一楔形部256a的横截面形状沿着楔形部256a的长度减小至第一楔形部256a的梢端或末端端部。特别地,第一楔形部256a的内侧表面大致平行于螺纹杆114的中心纵向轴线延伸,并且第一楔形部256a的与其内侧表面相反的外侧表面在楔形部256a的整个长度上朝向内侧表面以一定倾斜角度延伸,直到外侧表面与内侧表面在第一楔形部256a的末端端部处相交为止。因此,楔形部256a具有朝向螺母116并且朝向位于第一楔形部256a的末端端部处的边缘渐缩的可变矩形横截面形状,其中,该边缘在组装阀门形件并且沿着管线100的中心纵向轴线观察时通常从前向后延伸。

84.如在图21中进一步图示的,当阀门形件位于管线100内并且沿着管线100的中心纵

向轴线观察壳体的下游部分224和突出部232时,突出部232还包括第二楔形部256b,使得第二楔形部256b的横截面形状沿着楔形部256b的长度减小至第二楔形部256b的梢端或末端端部。特别地,第二楔形部256b的内侧表面大致平行于螺纹杆114的中心纵向轴线延伸,并且第二楔形部256b的与其内侧表面相反的外侧表面在楔形部256b的整个长度上朝向内侧表面以一定倾斜角度延伸,直到外侧表面与内侧表面在第二楔形部256b的末端端部处相交为止。因此,楔形部256b具有朝向螺母116并且朝向位于第二楔形部256b的末端端部处的边缘渐缩的可变矩形横截面形状,其中,该边缘在组装阀门形件并且沿着管线100的中心纵向轴线观察时通常从前向后延伸。因此,当与壳体的下游部分224的其余部分一起考虑时,楔形部256a和256b朝向彼此渐缩。

85.图22至图24通过单个一致的立体图图示了替代性部件的各种特征,该立体图与在图19至图21中使用的立体图不同。特别地,图22图示了处于组装状态的替代性部件。图23图示了替代性部件,其中,壳体的下游部分224被移除,使得示出了替代性部件的附加特征、比如可移动本体218和密封件220的附加特征。图24图示了壳体的上游部分222本身并且示出了壳体的上游部分222包括从壳体的上游部分222的内表面或下游表面向内延伸并且沿下游方向延伸的突出部236。

86.如图24中所图示的,当阀门形件位于管线100内并且沿着管线100的中心纵向轴线观察壳体的上游部分222和突出部236时,突出部236包括第三楔形部256c,使得第三楔形部256c的横截面形状沿着楔形部256c的长度减小至第三楔形部256c的梢端或末端端部。特别地,第三楔形部256c的内侧表面大致平行于螺纹杆114的中心纵向轴线延伸,并且第三楔形部256c的与其内侧表面相反的外侧表面在楔形部256c的整个长度上朝向内侧表面以一定倾斜角度延伸,直到外侧表面与内侧表面在第三楔形部256c的末端端部处相交为止。因此,楔形部256c具有朝向螺母116并且朝向位于第三楔形部256c的末端端部处的边缘渐缩的可变矩形横截面形状,其中,该边缘在组装阀门形件并且沿着管线100的中心纵向轴线观察时通常从前向后延伸。

87.如在图24中进一步图示的,当阀门形件位于管线100内并且沿着管线100的中心纵向轴线观察壳体的上游部分222和突出部236时,突出部236还包括第四楔形部256d,使得第四楔形部256d的横截面形状沿着楔形部256d的长度减小至第四楔形部256d的梢端或末端端部。特别地,第四楔形部256d的内侧表面大致平行于螺纹杆114的中心纵向轴线延伸,并且第四楔形部256d的与其内侧表面相反的外侧表面在楔形部256d的整个长度上朝向内侧表面以一定倾斜角度延伸,直到外侧表面与内侧表面在第四楔形部256d的末端端部处相交为止。因此,楔形部256d具有朝向螺母116并且朝向位于第四楔形部256d的末端端部处的边缘渐缩的可变矩形横截面形状,其中,该边缘在组装阀门形件并且沿着管线100的中心纵向轴线观察时通常从前向后延伸。因此,当与壳体的上游部分222的其余部分一起考虑时,楔形部256c和256d朝向彼此渐缩。

88.图25图示了阀门形件的前视图,其中,壳体的上游部分222和壳体的下游部分224被移除,使得示出了阀门形件的其他特征比如螺纹杆114、螺母116、可移动本体218、密封件220和一对杠杆130的其他特征。

89.图26图示了可移动本体218本身,使得可移动本体218的附加特征被揭示。如图26中所图示的,可移动本体218包括中空筒形本体或间隔件252,该中空筒形本体或间隔件252

具有与螺纹杆114的中心纵向轴线一致的中心纵向轴线,并且该中空筒形本体或间隔件252构造成围绕螺纹杆114延伸使得螺纹杆114可以在不接触间隔件252的情况下延伸穿过间隔件252。可移动本体218还包括第一腿部254a和第二腿部254b,第一腿部254a在间隔件252的第一侧部处沿与螺纹杆114的中心纵向轴线对准或平行的方向纵向地延伸远离间隔件252的末端端部部分,第二腿部254b在间隔件252的与其第一侧部相反的第二侧部处沿与螺纹杆114的中心纵向轴线对准或平行的方向纵向地延伸远离间隔件252的末端端部部分。如图26中所图示的,第一腿部254a和第二腿部254b各自包括延伸到腿部的内侧表面的长度中并且沿着腿部的内侧表面的长度延伸的凹槽,使得第一腿部254a和第二腿部254a的凹槽面向彼此。这些凹槽可以具有构造成与螺纹杆114的曲率或直径相适应、相对应或相匹配的曲率,使得当组装阀门形件时,螺纹杆114可以在第一腿部254a与第二腿部254a之间延伸并且至少部分地定位在凹槽内以使得腿部254a、254b至少部分地围绕螺纹杆114的曲率配装。

90.如图26中所图示的,当沿着螺纹杆114的中心纵向轴线观察时,第一腿部254a和第二腿部254b各自具有方形或矩形横截面形状。如在图26中进一步图示的,第一腿部254a和第二腿部254b的远离间隔件252的末端端部部分包括相应的插口234a、234b,相应的插口234a、234b中的每一者包括弯曲的支承表面。特别地,当沿着管线100的中心纵向轴线观察时,第一插口234a在第一方向上与螺纹杆114的中心纵向轴线间隔开第一距离,并且第二插口234b在第二方向上与螺纹杆114的中心纵向轴线间隔开第二距离,第二距离可以与第一距离相同,第二方向可以与第一方向相反。插口234a、234b中的每一者包括支承表面,该支承表面在沿着与管线100的中心纵向轴线对准或平行的相应轴线的方向上线性地延伸并且绕这种相应轴线弯曲。因此,当组装阀门形件时,插口234a、234b中的每一者形成相应的通道或杯状部,相应的通道或杯状部定向成背离螺母116面向下。如本文中其他地方进一步描述的,当组装和使用阀门形件时,插口234a、234b中的每一者可以形成用于杠杆130中的相应的一个杠杆的相应支点。在一些实施方式中,杠杆130可以沿轴线安装在插口234a、234b中。因此,当与可移动本体218的其余部分一起考虑时,插口234a、234b形成可移动本体218的末端端部部分。

91.图27图示了第一密封件220本身,使得第一密封件120的附加特征被揭示。如图27中所图示的,密封件220在很大程度上与第一密封件120相同,但是密封件220包括第一凹口266a和第二凹口266b,第一凹口266a形成在密封件220的第一纵向延伸部分的内表面中,第一凹口266a对应于第一凹口166a,但是位于略微不同的位置处并且相对于凹口166a倒置定向,以适应杠杆130的倒置重新定向,第二凹口266b形成在密封件220的第二纵向延伸部分的内表面中,第二凹口266b对应于第二凹口166b,但是位于略微不同的位置处并且相对于凹口166b倒置定向,以适应杠杆130的倒置重新定向。

92.图20、图23和图25图示了关于阀门形件的各个部件、包括替代性部件彼此接合和相互作用的方式的附加细节。如图20、图23和图25中所图示的,当组装阀门形件时,阀门形件的各个部件可以以本文中关于阀门形件104所描述的许多相同方式彼此接合,但具有本文中指出的差异。

93.当组装时,杠杆130中的第一个杠杆的第一弯曲端部定位在形成于可移动本体218的第一腿部254a的末端端部部分中的第一插口234a内。因此,杠杆130中的第一个杠杆可以比如摩擦地或在无摩擦的情况下通过抵靠第一插口234a的弯曲表面滚动而相对于组装的

阀门形件的其他部件绕与管线100的中心纵向轴线对准的轴线旋转。此外,杠杆130中的第一个杠杆的与其第一弯曲端部和插口234a相反的第二弯曲端部与楔形部256a和256d的外侧表面接合并且抵靠楔形部256a和256d的外侧表面,使得楔形部256a和256d在杠杆130中的第一个杠杆的第二弯曲端部与螺纹杆114之间延伸。另外,杠杆130中的第一个杠杆定位成使得其外表面与密封件220的内侧表面直接接合并且抵靠密封件220的内侧表面,例如使得杠杆130中的第一个杠杆的突出部150紧密地坐置在密封件220的第一凹口266a内。

94.类似地,当这样组装时,杠杆130中的第二个杠杆的第一弯曲端部定位在形成于可移动本体218的第二腿部254b的末端端部部分中的第二插口234b内。因此,杠杆130中的第二个杠杆可以比如摩擦地或在无摩擦的情况下通过抵靠第二插口234b的弯曲表面滚动而相对于组装的阀门形件的其他部件绕与管线100的中心纵向轴线对准的轴线旋转。此外,在组装阀门形件时,杠杆130的第二个杠杆的与其第一弯曲端部和插口234b相反的第二弯曲端部与楔形部256b和256c的外侧表面接合并且抵靠楔形部256b和256c的外侧表面使得楔形部256b和256c在杠杆130中的第二个杠杆的第二弯曲端部与螺纹杆114之间延伸。另外,杠杆130中的第二个杠杆定位成使得其外表面例如与密封件220的内侧表面直接接合并且抵靠密封件220的内侧表面,使得杠杆130中的第二个杠杆的突出部150紧密地坐置在密封件220的第二凹口266b内。

95.如本文中其他地方所描述的,为了致动和操作阀门形件、比如为了使阀门形件通过开口110移动到管线100中并且由此开始密封管线100,操作者可以通过将其他装置与螺纹杆114的末端端部部分144接合、包括与末端端部部分144的键槽146接合而将螺纹杆114致动成绕螺纹杆114自身的中心纵向轴线旋转。如也在本文中其他地方所描述的,将螺纹杆114致动成绕螺纹杆114自身的中心纵向轴线旋转导致螺母116沿着螺纹杆114的长度及螺纹杆114的中心纵向轴线行进。因为螺母116抵靠可移动本体218的末端端部部分并且可移动本体218沿着螺纹杆114的长度自由移动,使螺母116沿着螺纹杆114的长度行进也导致可移动本体218沿着螺纹杆114的长度及螺纹杆114的中心纵向轴线行进。

96.当阀门形件通过开口110移动到管线100中时,并且在阀门形件的远端端部与管线100的与开口110相对的表面接触之前,使可移动本体218沿着螺纹杆114的长度移动也导致阀门形件的其余部分包括密封件220、杠杆130、壳体的上游部分222和壳体的下游部分224沿着螺纹杆114的长度移动到管线100中。然而,一旦阀门形件已经通过开口110移动到管线100中并且阀门形件的远端端部与表面管线100的与开口110相对的表面接触,就通过阀门形件与管线100的与开口110相对的表面的接合来阻止或防止密封件220的远端部分、壳体的上游部分222和壳体的下游部分224的进一步远端运动。

97.因此,在此阶段,可移动本体218沿着螺纹杆114的长度的继续运动导致楔形部256a、256b、256c、256d的外表面对杠杆130的第二弯曲端部施加力,这在和杠杆130的第一弯曲端部与插口234a、234b的接合组合时导致杠杆130相对于彼此并且相对于螺纹杆114绕杠杆130的与插口234a、234b接合的第一弯曲端部向外枢转或旋转。这种旋转在如下意义上可以在无摩擦的情况下进行:杠杆130的弯曲表面沿着插口234a、234b的弯曲表面滚动,而不是沿着插口234a、234b的弯曲表面滑动或者抵靠插口234a、234b的弯曲表面旋转。

98.杠杆130的这种向外旋转和杠杆130的外表面与密封件220的内表面接合相组合导致密封件220的与杠杆130接合的部分向外移动,由此导致阀门形件的整体轮廓在沿着管道

100的中心纵向轴线观察时扩张、比如扩张至大于管线100中的开口110的轮廓。特别地,由于楔形部256a、256b、256c和256d的外表面在与杠杆130与密封件220的内表面接合的位置相比距插口234a、234b较远的位置处对杠杆130施加力,因此由杠杆130对密封件220施加的力大于由楔形部256a、256b、256c和256d对杠杆130施加的力,并且密封件220的与杠杆130接合的部分的行程小于杠杆130的与楔形部256a、256b、256c和256d接合的端部的行程。

99.当密封件220相对于管线100的中心纵向轴线径向向外扩张时,并且在密封件220与管线100的内表面完全接合以与管线100的内表面形成完全密封之前,可移动本体218沿着螺纹杆114的长度的继续运动导致杠杆130继续向外旋转并且密封件220相对于管线100的中心纵向轴线继续径向向外扩张。然而,一旦密封件220与管线100的内表面完全接合并且与管线100的内表面形成完全密封,就通过密封件220与管线100的内表面的接合来阻止或防止密封件220的进一步扩张。在此阶段,可以停止螺纹杆114的旋转并且完成用以密封管线100的阀门形件的致动。在该构型中,阀门形件处于接合、插入、闭合和密封位置或构型。

100.如本文中其他地方所描述的,为了致动和操作阀门形件、比如为了通过将阀门形件通过开口110移动到管线100外来使阀门形件缩回,操作者可以通过将其他装置与螺纹杆114的末端端部部分144接合、包括与螺纹杆114的键槽146接合而将螺纹杆114致动成绕螺纹杆114自身的中心纵向轴线旋转,使得螺纹杆114沿与用于插入阀门形件的方向相反的方向旋转。螺纹杆114的这种旋转用于使阀门形件的部件沿上述用于阀门形件插入的那些方向相反的方向移动。例如,在第一步骤中,密封件220缩回到阀门形件的其余部分中,并且阀门形件的整体轮廓在沿着管线100的中心纵向轴线观察时减小、比如减小至小于管线100中的开口110的轮廓。作为另一示例,在第二步骤中,阀门形件可以通过管线100中的开口110从管线100缩回。这种动作可以用于使阀门形件移动至断开接合、缩回、抽出、打开和解除密封位置或构型。可以根据需要重复门形件的插入和缩回以将管线100密封和解除密封。

101.本文中所描述的阀门形件的一个优点是,阀门形件构造成密封多个不同的管线,即使这些管线具有不同的内部直径或者即使待密封的管线具有可变内部直径或者不精确已知的内部直径。特别地,因为本文中所描述的阀门形件通过径向向外扩张直到阀门形件与管线的内表面接合为止来产生密封,因此本文中所描述的阀门形件可以扩张一定量,该量根据待密封的管线的特定内径并且甚至根据管线将被密封的特定位置处的特定内径进行调整。

102.例如,本文中所描述的阀门形件中的单个阀门形件可以比如在除了对阀门形件的密封件施加不同量的扩张之外对阀门形件本身不进行任何改变的情况下密封具有在至少八分之一英寸、四分之一英寸或八分之三英寸范围内的内径的管线。此外,本文中所描述的阀门形件可以构造成密封具有在三英寸与五英寸之间、在五英寸与七英寸之间、在七英寸与九英寸之间、在九英寸与十一英寸之间、在十一英寸与十三英寸之间、在十三英寸与十五英寸之间、在十五英寸与十七英寸之间、在十七英寸与十九英寸之间、在十九英寸与二十一英寸之间、在二十一英寸与二十三英寸之间或者在二十三英寸与二十五英寸之间的内径的管线。

103.已经主要在现场管线阀插入的背景下描述了本文中所描述的阀门形件,但是本文中所描述的阀门形件还可以在安装就位的阀或最初安装在新的管线系统中的阀中使用、比

如在传统的楔型闸阀内使用。在这些实施方式中,将应用与前述描述的某些差异。例如,在这些实施方式中,与阀门形件相对于以上关于现场管线阀插入所图示和描述的管线100的定向相比,阀门形件可以相对于待密封的管线以90度定向。因此,在这些实施方式中,阀门形件可以构造成使得阀门形件的密封件沿其扩张的轴线与待密封的管线的中心纵向轴线对准或平行,并且/或者阀门形件可以构造成与待密封的管线的轴向面向的端部表面的至少一部分形成密封。此外,在这些实施方式中,包括阀门形件的阀还可以包括阀座使得在阀闭合时阀门形件的末端远端端部与阀座接合。

104.上面描述的各种实施方式可以组合以提供另外的实施方式。根据以上详述的描述,可以对实施方式进行组合和其他改变。通常,在所附权利要求中,所使用的术语不应被解释为将权利要求限制于说明书和权利要求中公开的具体实施方式,而是应该被解释为包括所有可能的实施方式以及权利要求所赋予的全部等同物的范围。因此,权利要求不受本公开的限制。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。