1.本发明属于波纹管膨胀节应用领域,具体涉及一种金属波纹管膨胀节高周疲劳试验装置及试验方法。

背景技术:

2.压力管道是具有一定危险性的承压构件,管道内的介质往往具有高温、高压、易燃和易爆性质,一旦发生泄漏或爆炸,会导致灾难性事故发生,使人民生命财产遭受巨大损失,并直接影响社会安定。波纹管膨胀节是压力管道和设备进行热补偿的关键部件,波纹管膨胀节作为保障压力管道和设备稳定运行的重要部件,具有位移补偿、减振降噪和密封的作用,目前已广泛应用于热网、炼油、化工、电力、船舶等工业领域。波纹管膨胀节补偿管网温度变化、振动等交变工况的位移,承受着反复的循环高应力,疲劳成为其主要关注点,也成了管网的薄弱环节。在某种意义上,波纹管膨胀节的疲劳寿命决定着整个管网的剩余寿命。

3.在对波纹管膨胀节进行疲劳试验时,一般采用四柱液压机进行,将波纹管膨胀节固定在试验机底座上,波纹管膨胀节与试验机升降平台相连接,设定相应参数进行疲劳试验。这种常规的试验方法能够进行疲劳试验和记录疲劳次数。但是,四柱液压机建造需要进行大规模基建建设,整体造价高,液压缸维护成本大,不宜进行高频高周疲劳试验,且采用这种方法无法自动获得失效时的疲劳次数。

技术实现要素:

4.为解决上述技术问题,本发明提供一种金属波纹管膨胀节高周疲劳试验装置及试验方法,代替传统的四柱液压机进行金属波纹管膨胀节用高周疲劳试验,避免了大规模基建的建设,且能够适用于各种规格的波纹管膨胀节。

5.本发明的目的是通过以下技术方案实现的,一种金属波纹管膨胀节用高周疲劳试验装置包括竖直支撑组件、水平安装板、伺服电缸、螺纹接头、连接板、工装拉板、压板组件、固定板、压力检测元件、试验装置底座、操作面板、通信电缆和plc控制器。

6.其中,水平安装板和竖直支撑组件构成试验装置的龙门架组件,水平安装板固定在两个竖直支撑组件之间,水平安装板上设置有一个能够恰好使伺服电缸活塞穿过的通孔。

7.伺服电缸通过螺栓固定在水平安装板上,伺服电缸的活塞穿过水平安装板的通孔,下端与螺纹接头连接,螺纹接头下端设置平板,通过压板组件固定在连接板上。

8.两个凹槽状的工装拉板连接在连接板两侧,下端分别设有螺栓孔,两个固定板通过螺栓孔连接在两个工装拉板两侧底部。

9.压力检测元件通过通信电缆与plc控制器连接,plc控制器通过通信线缆与操作面板连接。

10.龙门架组件、plc控制器和操作面板均固定于试验装置底座上。

11.试验装置底座上设置有多个t型螺栓孔。

12.优选的,龙门架组件中的竖直支撑组件表面设置有多层孔位,水平安装板为弓形结构,水平安装板两侧设置有与竖直支撑组件表面孔位配合的孔,通过螺栓将竖直支撑组件和水平安装板连接。

13.优选的,在水平安装板两端设置有吊装凸耳。

14.优选的,压力检测元件包括输出信号为4ma-20ma的数显或非数显压力传感器,以及输出信号为485的数显或非数显压力传感器。

15.优选的,压板组件包括压板、挡块和垫块。其中,压板表面开有长条状通孔,通孔设置有与螺栓配合的螺纹。挡块、垫块表面开有通孔,通孔设置有与螺栓配合的螺纹。压板第一端压在螺纹接头下端的平板上,第二端压在垫块上,垫块的螺栓孔与连接板的螺栓孔对准,挡块压在压板第二端上,螺栓依次穿过挡块、压板和垫块,将压板组件固定在连接板上。

16.本发明除了提供一种金属波纹管膨胀节用高周疲劳试验装置外,还进一步提供一种使用上述装置进行金属波纹管膨胀节高周疲劳试验的方法,具体包括以下步骤:

17.步骤1:对波纹管膨胀节进行水压试验和气密性试验,确保波纹管膨胀节耐压能力和气密性满足设计要求。

18.步骤2:安装波纹管膨胀节:

19.步骤2.1:拆除固定板,将待测试波纹管膨胀节放置在两个工装拉板组成的半包围结构中,调整好波纹管膨胀节的位置后,将两个固定板再次固定,卡住波纹管膨胀节,使用4套压板组件将待测试的波纹管膨胀节固定在试验装置底座上,波纹管膨胀节端管处预留两个通孔。

20.其中,压板第一端压在波纹管膨胀节的下端板上,第二端压在垫块上,垫块的螺栓孔与试验装置底座的t型螺栓孔对准,挡块压在压板第二端上,螺栓依次穿过挡块、压板和垫块,将压板组件固定在试验装置底座上。

21.步骤2.2:弯管一端焊接在波纹管膨胀节端管预留的一个通孔位置处,使弯管内部与端管内腔连通,压力检测元件通过螺纹连接在弯管另一端,形成封闭的检测环境,以达到压力检测目的。

22.步骤2.3:波纹管膨胀节和压力检测元件安装好后,连接螺栓头和伺服电缸的活塞,打开总开关上电。

23.步骤3:在波纹管膨胀节端管预留的另一个通孔处,连接气瓶,向波纹管膨胀节内部充入惰性气体,使波纹管膨胀节内部保持一定压力。

24.步骤4:点击操作面板进入疲劳试验参数设置界面,预设疲劳次数、试验频率、位移上限、位移下限和压力参考值。

25.步骤5:启动疲劳试验装置。

26.步骤6:试验过程中累积疲劳试验次数满足预设值,或者压力检测元件检测到的压力值小于等于压力参考值时,疲劳试验终止。

27.优选的,步骤3中,波纹管膨胀节内部充入压力的压力值小于等于0.1mpa。

28.优选的,步骤3中,充入的惰性气体为氩气。

29.优选的,步骤4中,预设疲劳次数的范围为任意次数、试验频率为0.1hz、位移上限的取值范围为0mm-75mm、位移下限的取值范围为-75mm-0mm,压力参考值的取值范围为波纹

管膨胀节内气体压力值的0-30%。

30.优选的,步骤6中,系统监测压力值为0时,疲劳试验装置停止疲劳试验,并自动记录疲劳次数。

31.与现有技术相比,本发明具备以下优点:

32.本发明提供的一种金属波纹管膨胀节用高周疲劳试验装置,相比于传统的采用四柱液压机进行疲劳试验的方式,本发明提供的试验装置建造成本低,易维护、安装灵活且操作简便,不需要大型基建建设和大量人员进行试验跟踪,降低了人工成本。本发明提供的试验装置通过调整高度和宽度可适用于不同规格的波纹波纹管膨胀节,具有极强的适用性。通过本发明提供的金属波纹管膨胀节用高周疲劳试验方法进行疲劳试验时,能够根据试验结果检测到波纹管膨胀节是否失效,并在检测到波纹管膨胀节失效时,试验装置可自动准确获得波纹波纹管膨胀节失效时的疲劳次数。

附图说明

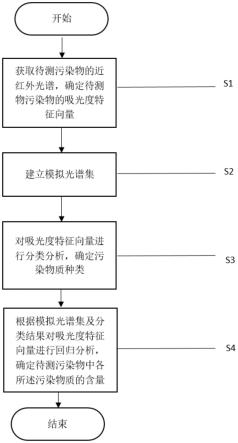

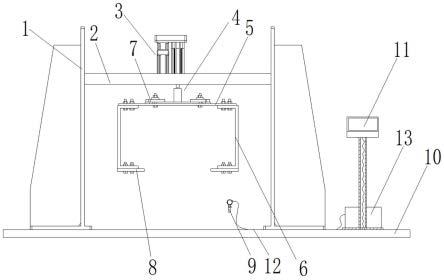

33.图1为本发明中金属波纹管膨胀节高周疲劳试验装置结构示意图;

34.图2为本发明实施例中金属波纹管膨胀节高周疲劳试验装置侧视图;

35.图3为本发明实施例中金属波纹管膨胀节高周疲劳试验装置结构示意图;

36.图4为本发明实施例中压板组件连接结构示意图;

37.图5为本发明中波纹管膨胀节与疲劳试验装置的安装示意图;

38.图6为本发明中波纹板膨胀节与试验装置底座固定示意图。

39.图中,1为竖直支撑组件;2为水平安装板;3为伺服电缸;4为螺纹接头;5为连接板;6为工装拉板;7为压板组件;8为固定板;9为压力检测元件;10为试验装置底座;11为操作面板;12为通信电缆;13为plc控制器;14为吊装凸耳;15为弯管;16为波纹管膨胀节;17为压板;18为挡块;19为垫块。

具体实施方式

40.下面结合附图和实施例对本发明作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释本发明,而非对本发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与本发明相关的部分而非全部结构。

41.如图1所示,本发明的技术方案中提供一种金属波纹管膨胀节用高周疲劳试验装置,包括竖直支撑组件1、水平安装板2、伺服电缸3、螺纹接头4、连接板5、工装拉板6、压板组件7、固定板8、压力检测元件9、试验装置底座10、操作面板11、通信电缆12和plc控制器13。

42.其中,竖直支撑组件1和水平安装板2构成试验装置的龙门架组件,水平安装板2固定在两个竖直支撑组件1之间,水平安装板2上设置有一个能够恰好使伺服电缸3活塞穿过的通孔。

43.伺服电缸3通过螺栓固定在水平安装板2上,伺服电缸3的活塞穿过水平安装板2的通孔,下端与螺纹接头4连接,螺纹接头4下端设置平板,通过压板组件7固定在连接板5上。

44.两个凹槽状的工装拉板6连接在连接板5两侧,下端分别设有螺栓孔,两个固定板8通过螺栓孔连接在两个工装拉板6两侧底部。

45.压力检测元件9通过通信电缆12与plc控制器13连接,plc控制器13通过通信线缆

12与操作面板11连接。

46.龙门架组件、plc控制器13和操作面板11均固定于试验装置底座10上。

47.试验装置底座10上设置有多个t型螺栓孔。

48.如图2所示,在本发明的一些实施例中,龙门架组件中的竖直支撑组件1表面设置有多层孔位,水平安装板2为弓形结构,水平安装板2两侧设置有与竖直支撑组件1表面孔位配合的孔,通过螺栓将竖直支撑组件1和水平安装板2连接。

49.在这些实施例中,通过拆除螺栓,调整水平安装板2的位置,使水平安装板2上螺栓孔的位置与竖直支撑组件1不同层的螺栓孔对准并固定,调节水平安装板2与试验装置底座10之间的间距,使得试验装置能够适应不同规格的波纹管膨胀节16。

50.如图3所示,在本发明的一些实施例中,在水平安装板2两端设置有吊装凸耳14,更方便整套装置的组装和吊运。

51.如图4所示,在本发明的一些实施例中,压板组件7包括压板17、挡块18和垫块19。

52.压板17表面开有长条状通孔,通孔设置有与螺栓配合的螺纹。

53.挡块18和垫块19表面开有通孔,通孔设置有与螺栓配合的螺纹。

54.压板17第一端压在螺纹接头4下端的平板上,第二端压在垫块19上,垫块19的螺栓孔与连接板5的螺栓孔对准,挡块18压在压板17第二端上,螺栓依次穿过挡块18、压板17和垫块19,将压板组件7固定在连接板5上。

55.如图5至图6所示,本发明的技术方案中除了提供一种金属波纹管膨胀节用高周疲劳试验装置外,还进一步提供一种使用上述装置进行金属波纹管膨胀节高周疲劳试验的方法,具体包括以下步骤:

56.步骤1:对波纹管膨胀节16进行水压试验和气密性试验,确保波纹管膨胀节16耐压能力和气密性满足设计要求。

57.步骤2.1:拆除固定板8,将待测试的波纹管膨胀节16放置在两个工装拉板6组成的半包围结构中,调整好波纹管膨胀节16的位置后,将两个固定板8再次固定,卡住波纹管膨胀节16,使用4套压板组件7将待测试的波纹管膨胀节16固定在试验装置底座10的t型螺栓孔中,波纹管膨胀节16端管处预留两个通孔。

58.其中,压板17第一端压在波纹管膨胀节16的下端板上,第二端压在垫块19上,垫块19的螺栓孔与试验装置底座10的t型螺栓孔对准,挡块18压在压板17第二端上,螺栓依次穿过挡块18、压板17和垫块19,将压板组件7固定在试验装置底座10上。

59.步骤2.2:弯管15一端焊接在波纹管膨胀节16端管预留的一个通孔位置处,使弯管15内部与端管内腔连通,压力检测元件通过螺纹连接在弯管另一端,形成封闭的检测环境,以达到压力检测目的。

60.步骤2.3:波纹管膨胀节16和压力检测元件9安装好后,连接螺栓接头4和伺服电缸3的活塞,打开总开关上电。

61.步骤3:在波纹管膨胀节16端管预留的另一个通孔处,连接气瓶,向波纹管膨胀节16内部充入惰性气体,使波纹管膨胀节16内部保持一定压力。

62.步骤4:点击操作面板11进入疲劳试验参数设置界面,预设疲劳次数、试验频率、位移上限、位移下限和压力参考值。

63.步骤5:启动疲劳试验装置。

64.步骤6:试验过程中累积疲劳试验次数满足预设值,或者压力检测元件9检测到的压力值小于等于压力参考值时,疲劳试验终止。

65.在本发明的一些实施例中,将待检测的波纹管膨胀节16安装在试验装置上后,打开总电开关,通入氩气,使波纹管膨胀节16内部压力保持在0.1mpa。

66.点击操作面板11进入疲劳试验参数设置界面,预设疲劳次数为3000次、试验频率为0.1hz、位移上限为 10mm、位移下限为-10mm,压力参考值设定为0.03mpa。

67.启动疲劳试验装置。

68.在这些实施例中,使用的压力检测元件9为输出信号为4ma-20ma的压力传感器。

69.输出信号为4ma-20ma的压力传感器9检测到波纹膨胀节16内部压力信号后,将压力信号转换为电信号通过通信电缆12传递给plc控制器13,plc控制器13接收到压力传感器的电信号后,通过通信电缆将信号传递给控制面板12,对波纹膨胀节16内部压力值进行检测。

70.按上述参数进行的疲劳试验,试验过程中累积疲劳试验次数达到3000次,疲劳试验装置达到预设疲劳实验次数,疲劳试验终止。

71.在本发明的一些实施例中,将待检测的波纹管膨胀节16安装在试验装置上后,打开总电开关,通入氩气,使波纹管膨胀节16内部压力保持在0.08mpa。

72.点击操作面板11进入疲劳试验参数设置界面,预设疲劳次数为10000次、试验频率为0.1hz、位移上限为 75mm、位移下限为-75mm,压力参考值设定为0.02mpa。

73.启动疲劳试验装置。

74.在这些实施例中,使用的压力检测元件9为输出信号为485的数显压力传感器。

75.输出信号为485的数显压力传感器9检测到波纹膨胀节16内部压力信号后,将压力信号转换为电信号通过通信电缆12传递给plc控制器13,plc控制器13接收到压力传感器9的电信号后,通过通信电缆将信号传递给控制面板12,对波纹膨胀节16内部压力值进行检测。

76.按上述参数进行的疲劳试验,试验过程中,未达到疲劳试验次数时,试验件发生泄漏,压力传感器9检测的压力值发生变化,直至压力传感器9检测的压力值小于0.02mpa,疲劳试验终止。

77.在这些实施例中,压力传感器9检测的压力值可以通过人工读数的方式得到,能够提供更多的压力检测值获取方式。

78.在本发明的一些实施例中,将待检测的波纹管膨胀节16安装在试验装置上后,打开总电开关,通入惰性气体后,使波纹管膨胀节16内部保持一定。

79.选取适当的压力检测元件9并预设疲劳次数、试验频率、位移上限、位移下限和压力参考值,当压力检测元件9检测的压力值为0时,疲劳试验装置停止疲劳试验,并自动记录疲劳次数,作为波纹管疲劳失效时的疲劳次数。

80.以上是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。