1.本发明属于不粘锅涂层面漆用乳液技术领域,具体涉及一种环保型聚四氟乙烯分散乳液制备方法。

背景技术:

2.聚四氟乙烯(ptfe)分散乳液作为不粘锅涂料,在聚合过程中使用全氟辛酸及其铵盐,pfoa具有持久性,很难降解,被人体吸收后会在体内蓄积,干扰内分泌,影响正常的代谢和生殖,对人体健康有害,可抑制酶活性、影响能量传递、破坏细胞膜,从而诱发癌症、肝肿大等疾病,被列为持久性污染物质(pops),已被禁止使用;应用在不粘涂料领域的ptfe分散乳液主要是用作底漆,受到临界开裂厚度、亮度等指标未达标的影响,无法用作不粘锅涂层的面漆中。

3.现有技术中,cn104403035b公开了一种聚四氟乙烯分散乳液的制备方法,所选用的乳化剂为全氟辛酸铵或全氟辛基磺酸钾,制备一种咖啡色ptfe分散乳液;cn101291987b公开了一种含全氟辛酸铵的机械性能稳定、润湿性、浸透性、涂敷性能优良的聚四氟乙烯水性分散液及其制品。但是,上述现有技术采用的全氟辛酸铵或全氟辛基磺酸钾作为乳化剂制备的分散ptfe乳液,用作不粘锅涂料上对人体存在毒副作用。现有的ptfe制备工艺所制备的产品,可广泛用在不沾锅涂料的底漆但未能推广应用到面漆中,性能单一。

4.如何解决上述技术问题,需要研究出一种新的聚四氟乙烯分散乳液的制备方法。

技术实现要素:

5.本发明提供一种可用作面漆的环保型聚四氟乙烯分散乳液制备方法,拟解决目前分散乳液中使用pfoa助剂的问题,制备出临界开裂厚度高于20μm的分散乳液,光泽度方面同样性能优异,满足不粘锅涂料面漆用。

6.一种面漆用环保型ptfe分散乳液制备方法,包括如下步骤:

7.(1)ptfe乳液聚合工艺:向聚合釜中预加脱氧去离子水300kg、乳化剂0.3-0.38g、引发剂40~60g、稳定剂5~15kg,抽真空n2置换后,控制聚合釜缓慢升温;通入四氟乙烯(tfe)单体,维持一定反应条件进行乳液聚合,反应过程中持续加入乳化剂;在tfe反应量达到50-60%后加入改性单体,直至单体反应量达到100%,即得ptfe乳液;

8.其中,所用乳化剂为全氟聚醚羧酸铵盐;

9.(2)分散ptfe乳液浓缩工艺:将ptfe乳液降温冷却,加入上述乳液总量约4-7wt%的阴离子表面活性剂,搅拌均匀;维持温度在55℃

±

2℃,开启真空泵,直至ptfe分散乳液浓度达到60%

±

2%,即得。

10.进一步的,步骤(1)所述乳液聚合反应条件为:75-95℃的反应温度及1.2-2.5mpa的反应压力;步骤(2)所述ptfe分散乳液降温冷却条件为:向真空浓缩槽中通入夹套冷水,降低聚合釜出料的ptfe分散乳液温度为55℃

±

2℃;步骤(2)所述搅拌装置为锚式搅拌桨;开启真空泵将真空压力维持在10-20kpa;所述稳定剂为石蜡;所述引发剂为过硫酸铵、过硫

酸钾、过氧化二琥珀酸、过氧化二戊二酸、叔丁基过氧化氢其中一种或两者组合;所述阴离子型表面活性剂为醇类表面活性剂;所述醇类表面活性剂优选陶氏化学生产的tmn系列环保型表面活性剂。

11.例如,一种环保型面漆用ptfe分散乳液制备方法,可以包括如下步骤:

12.(1)ptfe乳液聚合工艺:向(例如500l)聚合釜中加入300kg脱氧去离子水、0.3~0.38g乳化剂、40~60g引发剂、5~15kg稳定剂,抽真空n2置换,氧含量低于10ppm,控制聚合釜缓慢升温至75~85℃。通入四氟乙烯(tfe)单体15-20kg,维持75-95℃的反应温度及1.2-2.5mpa的反应压力进行乳液聚合;在tfe反应量达到总量的50-60%时,加入100~200g改性单体,直至单体反应量达到100%后,切断反应。

13.(2)分散ptfe乳液浓缩工艺:向真空浓缩槽中通入夹套冷水,降低聚合釜出料的ptfe分散乳液温度为55℃

±

2℃,加入上述乳液总量约4-7wt%表面活性剂,开启锚式搅拌桨,搅拌均匀。维持槽内温度在55℃

±

2℃,开启真空泵,真空压力维持在10-20kpa,直至ptfe分散乳液浓度达到60wt%。

14.优选的,上述稳定剂为石蜡,引发剂为过硫酸铵、过硫酸钾、过氧化二琥珀酸、过氧化二戊二酸、叔丁基过氧化氢其中一种或两者复合。

15.优选的,采用全氟聚醚羧酸铵盐作为乳化剂,替代全氟辛酸铵或全氟辛基磺酸钾(pfoa)。

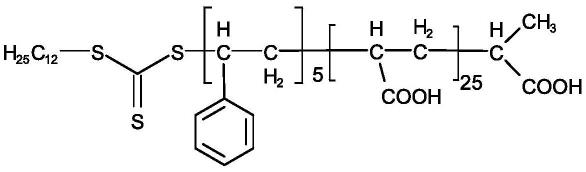

16.全氟聚醚(pfpe,英文名perfluompolyethers)最早于20世纪60年代开始研究,是一类比较特殊的全氟高分子化合物,其平均分子量在500~15000不等,分子中仅有c、f、o三种元素,具有耐热、耐氧化、耐辐射、耐腐蚀、不燃等特性,且用作军事、航天和核工业等尖端领域的极为可靠的润滑剂已有几十年的历史。如今全氟聚醚广泛应用于化工、电子、电器、机械、核工业、航空航天领域。相比较pfoa更易分解,更环保。

17.对于上述方案,全氟聚醚羧酸铵盐作为乳化剂进行环保型聚四氟乙烯分散乳液聚合,当添加量达到0.30~0.38g之间时,临界开裂厚度满足要求。

18.优选的,浓缩工艺中采用的表面活性剂为阴离子型表面活性剂,通常为醇类表面活性剂,优选为tmn系列环保型表面活性剂,例如可以陶氏化学生产的tmn-10、tmn-12系列环保型表面活性剂。

19.本发明制作的环保型ptfe乳液主要是用在不粘锅涂料领域,既可以作为底漆也可以作为面漆使用。

20.本发明的有益效果:

21.乳液在作为面漆使用时,对临界开裂膜厚通常有严格要求。通过本发明所述方法得到的ptfe分散乳液,其使用全氟聚醚羧酸铵盐乳化剂,产品稳定性,临界开裂厚度、光泽度满足不沾锅涂料等领域的加工性能要求。具体而言,本发明的面漆用环保型聚四氟乙烯乳液满足客户加工要求的临界开裂厚度大于20um,光泽度大于32度,可很好地满足不粘锅面漆等的使用需要。

22.所述ptfe分散乳液制备方法更加安全环保:本文采用的全氟聚醚羧酸铵盐乳化剂替代pfoa,减少对人体伤害。

23.本发明对ptfe乳液聚合工艺进行调整,浓缩后添加阴离子型表面活性剂,改善临界开裂厚度、光泽度,拓展乳液应用领域。

具体实施方式:

24.以下结合具体实施方式对本发明的内容进行详细说明,但本发明并不限于以下这些实例,在不脱离本发明上述技术思想情况下,根据本领域普通技术知识和惯用手段做出的各种替换和变更,均应包括在本发明的范围内。

25.实施例1

26.一种面漆用环保型ptfe分散乳液制备方法,包括如下步骤:

27.(1)ptfe乳液聚合工艺:向500l聚合釜中加入300kg去离子水并预加0.35g乳化剂、40g引发剂、10kg稳定剂,抽真空n2置换,氧含量低于10ppm,控制聚合釜缓慢升温至85℃。通入四氟乙烯(tfe)单体(15kg),维持85-95℃的反应温度及1.8

±

0.05mpa的反应压力进行乳液聚合。在tfe反应量达到55%(66kg)后加入150g改性单体,直至单体反应量达到100%(120kg),乳液聚合时间为165分钟,原始乳液质量为28%。

28.(2)分散ptfe乳液浓缩工艺:向真空浓缩槽中通入夹套冷水,降低聚合釜出料的ptfe分散乳液温度为55℃

±

2℃,加入上述乳液总量约5wt%表面活性剂,开启锚式搅拌桨,搅拌均匀。在浓缩过程通过在夹套内冷热水系统,维持槽内温度在55℃

±

2℃,开启真空泵,真空压力维持在10-20kpa,直至ptfe分散乳液浓度达到60wt%。

29.采用的稳定剂为石蜡,引发剂为过氧化二琥珀酸及过硫酸铵水溶液;

30.采用全氟聚醚羧酸铵盐作为乳化剂;

31.表面活性剂为阴离子型表面活性剂,具体为陶氏化学生产的tmn-10系列环保型表面活性剂。

32.检测方法:

33.临界开裂厚度测试方法:ptfe乳液与喷涂用的表面活性剂按照一定比例共混,搅拌均匀后,利用喷枪涂覆到铝箔板上。在90℃烘干后置于250℃一段时间,然后放置于400℃进行烧结;或烘干后直接于400℃烧结,制成ptfe喷涂制品。采用time超声波测厚仪对烧结后铝箔板的未开裂区进行取点,测量涂层厚度,采用统计学方法统计临界开裂厚度。

34.光泽度测试方法:ptfe乳液烧结板的光泽度经三角度光泽度计,直接读取数值。光泽度仪有20

°

、60

°

、85

°

三种角度的读数,一般采用60

°

角的读数作为ptfe乳液烧结板光泽度读数。在统计模式下,测量烧结板上中下三个区域,读取9组数据。取数据的算术平均值作为ptfe乳液烧结板的光泽度。

35.经测试,产品一次粒径为260nm,经临界开裂厚度和光泽度测试,其开裂膜厚为23μm,光泽度34.07

°

,可以很好地满足不粘锅涂料面漆等严格的使用要求。

36.实施例2

37.一种面漆用环保型ptfe分散乳液制备方法,包括如下步骤:

38.(1)ptfe乳液聚合工艺:按重量份,向500l聚合釜中加入300kg去离子水并预加0.35g乳化剂、50g引发剂、10kg稳定剂,抽真空n2置换,氧含量低于10ppm,控制聚合釜缓慢升温至85℃。通入四氟乙烯(tfe)单体(15kg),维持85-95℃的反应温度及1.8

±

0.05mpa的反应压力进行乳液聚合。在tfe反应量达到55%(59.4kg)后加入135g改性单体,直至单体反应量达到100%(108kg),乳液聚合时间为138分钟,原始乳液质量为26.5%。

39.(2)分散ptfe乳液浓缩工艺:向真空浓缩槽中通入夹套冷水,降低聚合釜出料的ptfe分散乳液温度为55℃

±

2℃,加入上述乳液总量约7wt%表面活性剂,开启锚式搅拌桨,

搅拌均匀。在浓缩过程通过在夹套内冷热水系统,维持槽内温度在55℃

±

2℃,开启真空泵,真空压力维持在10-20kpa,直至ptfe分散乳液浓度达到60%。

40.采用的稳定剂为石蜡,引发剂为过氧化二琥珀酸及过硫酸铵水溶液;

41.采用全氟聚醚羧酸铵盐作为乳化剂;

42.表面活性剂为阴离子型表面活性剂,具体为陶氏化学生产的tmn-10系列环保型表面活性剂。

43.测试方法同上。

44.经测试,产品一次粒径为262nm,经临界开裂厚度和光泽度测试,其开裂膜厚为21μm,光泽度32.87

°

,满足不粘锅涂料面漆等严格的使用要求。

45.比较例1

46.一种面漆用环保型ptfe分散乳液制备方法,包括如下步骤:

47.(1)ptfe乳液聚合工艺:向500l聚合釜中加入300kg去离子水并预加0.35g乳化剂、40g引发剂、10kg稳定剂,抽真空n2置换,氧含量低于10ppm,控制聚合釜缓慢升温至85℃。通入四氟乙烯(tfe)单体15kg,维持85-95℃的反应温度及1.8

±

0.05mpa的反应压力进行乳液聚合。在tfe反应量达到55%(66kg)后加入150g改性单体,直至单体反应量达到100%(120kg),乳液聚合时间为193分钟,原始乳液质量为28%。

48.(2)分散ptfe乳液浓缩工艺:向真空浓缩槽中通入夹套冷水,降低聚合釜出料的ptfe分散乳液温度为55℃

±

2℃,加入约7wt%表面活性剂,开启锚式搅拌桨,搅拌均匀。在浓缩过程通过在夹套内冷热水系统,维持槽内温度在55℃

±

2℃,开启真空泵,真空压力维持在10-20kpa,直至ptfe分散乳液浓度达到60%。

49.采用的稳定剂为石蜡,引发剂为过氧化二琥珀酸及过硫酸铵水溶液;

50.采用六氟环氧丙烷三聚体铵盐作为乳化剂;

51.表面活性剂为阴离子型表面活性剂,具体为陶氏化学生产的tmn-10系列环保型表面活性剂。

52.测试方法同上。

53.经测试,产品一次粒径为265nm,经临界开裂厚度和光泽度测试,其开裂膜厚为17μm,开裂膜厚不足,光泽度26.45

°

,同样不满足使用要求。

54.由以上实施例和对比例明显可以看出,采用本发明所述方案,尤其是采用一定量全氟聚醚羧酸铵盐作为乳化剂时,所得ptfe分散乳液可很好地用于不粘锅涂层,并在临界开裂厚度和光泽度等方面具有优异的性能,而这是比较例1等现有技术所无法实现的。

55.显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引申出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。