一种非均相双金属铂催化剂及其在

γ-氯丙基三氯硅烷合成中的应用

技术领域

1.本发明涉及一种非均相双金属铂催化剂及其在γ-氯丙基三氯硅烷(γ1)合成中的应用。

背景技术:

2.硅烷偶联剂是橡胶工业中不可或缺的功能性助剂,是橡胶材料的灵魂材料。其中,γ-氯丙基三氯硅烷(γ1)是合成高性能硅烷偶联剂中最重要的中间体。工业上通常以氯丙烯和三氯氢硅为原料,在铂催化剂的作用下通过硅氢加成反应制得。反应过程中,硅氢加成反应的选择性直接决定产品的品质,反应的活性决定生产工艺的成本。因此,硅氢加成反应金属催化剂的研发是γ1和高性能硅烷偶联剂生产工艺的核心技术。研发新型高效、高选择性、可再生非均相金属催化剂能够降低硅氢化活化能、促进反应进行及提高产物选择性,进而降低生产成本和能耗,提高产品纯度和质量,有利于推动的产业技术升级。

3.鉴于此,本发明报道了一种非均相双金属铂催化剂并应用于γ-氯丙基三氯硅烷(γ1)合成过程当中。本发明引入蒽骨架的配体,通过与铂配位合成了几类新型双金属铂金属催化剂,利用diels-alder(da)反应,将此铂金属催化剂负载到高乙烯基聚丁二烯中制得非均相双金属铂催化剂。本发明报道的非均相催化剂具有催化效率高、选择性高、可循环重复使用的特点,所得γ1为无色透明状,产品纯度达99.5%,收率高至97%。

4.因此,本发明报道的非均相双金属铂催化剂具有原始创新性,对γ-氯丙基三氯硅烷的工业化生产具有很高的经济效益和社会效益。

技术实现要素:

5.本发明的目的是提供一种非均相双金属铂催化剂及其在γ-氯丙基三氯硅烷(γ1)合成中的应用。

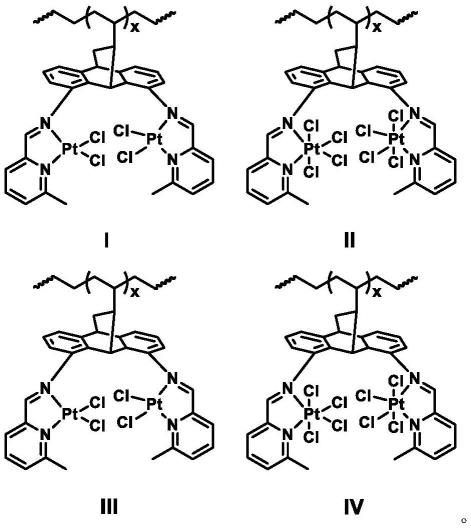

6.本发明提供式i-iv所示双金属铂金属配合物:

[0007][0008]

本发明提供了上述双金属配合物的制备方法,包括以下步骤:

[0009]

(a)1,8-二硝基蒽醌溶于乙醇中,加入九水硫化钠,90℃回流反应6~24小时;过滤除去溶剂后溶于异丙醇中,加入硼氢化钠,90℃回流反应6~24小时,过滤除去溶剂得到1,8-二胺基蒽;

[0010]

(b)1-胺基蒽溶于乙醇中,加入6-甲基-2-吡啶甲醛或6-溴吡啶-2-甲醛和对甲苯磺酸开始反应,反应结束后经过滤、重结晶得到配体;

[0011]

(c)配体和无水醋酸钠溶于有机溶剂中,加四氯铂酸钾或六氯铂酸钾反应,反应结束后经水和甲醇洗,重结晶得到目标配合物;

[0012]

(d)金属配合物和高乙烯含量聚丁二烯溶于有机溶剂中加热反应,反应结束后降温除去溶剂得到目标非均相铂催化剂。

[0013]

上述制备方法中,所述(a)过程中九水硫化钠与1,8-二硝基蒽醌的摩尔比为2.0~3.0:1,优选2.2:1。

[0014]

所述(a)过程中硼氢化钠与1,8-二硝基蒽醌的摩尔比为5.0~15.0:1,优选8:1。

[0015]

上述制备方法中,所述(b)过程中6-甲基-2-吡啶甲醛或6-溴吡啶-2-甲醛与1-胺基蒽的摩尔比为2.1~3.0:1,优选2.4:1。

[0016]

上述制备方法中,所述(b)过程中对甲苯磺酸与1-胺基蒽的摩尔比为1~8:100,优选2:100。

[0017]

上述制备方法中,所述(b)过程的反应温度为0~40℃,优选25℃;所述反应时间为6-24小时,优选12小时。

[0018]

上述制备方法中,所示(c)过程中,无水醋酸钠与配体的摩尔比为4.0~4.8:1,优选4.0:1。

[0019]

上述制备方法中,所示(c)过程中,四氯铂酸钾或六氯铂酸钾与配体的摩尔比为2.0~2.4:1,优选2.1:1。

[0020]

上述制备方法中,所述(c)过程的反应温度为80~140℃,优选110℃;所述反应时

间为2~12小时,优选6小时。

[0021]

上述制备方法中,所述(d)过程中所用溶剂为甲苯、二甲苯、乙腈、dmf、三氯甲烷、四氢呋喃,优选甲苯。

[0022]

上述制备方法中,所述(d)过程中,反应温度为150~220℃,优选180℃;反应时间为2~48小时,优选12小时。

[0023]

本发明采用上述非均相催化剂催化合成γ-氯丙基三氯硅烷的方法,主要步骤为:氯丙烯和催化剂预先混合,逐滴加入三氯氢硅进行硅氢加成反应,反应结束后过滤回收催化剂,然后经精馏提纯反应产物,即得到γ-氯丙基三氯硅烷。

[0024]

上述催化反应中,所述氯丙烯和三氯硅烷的比例为1:1~1.5,优选为1:1.05。

[0025]

上述催化反应中,所述催化剂相对于氯丙烯的量为100~10ppm。

[0026]

上述催化反应中,所述硅氢加成反应的温度为50℃~80℃,反应时间为1~6小时,优选反应温度为60℃,反应时间为3小时。

[0027]

上述催化反应中,所述精馏提纯的温度为70~90℃。

[0028]

本发明提供了非均相双金属铂催化剂的制备,以及催化氯丙烯和三氯氢硅加成反应的应用。本发明报道的非均相双金属铂催化剂具有选择性高、催化效率高、可循环重复使用的特点,所得γ-氯丙基三氯硅烷(γ1)收率高(最高97%)、具有较高的纯度(99.5%)。

附图说明

[0029]

图1为催化剂i的合成路线图。

[0030]

图2为1,8-二氨基蒽的核磁图。

具体实施方式

[0031]

通过实施例进一步说明本发明,但本发明并不限于此。本发明的实施例可以使本专业的技术人员更全面的理解本发明。

[0032]

下述实施例中所使用的实验方法如无特殊说明,均为常规方法。高乙烯基聚丁二烯1,2结构含量大于80%。

[0033]

以下以具体的实施例描述本发明。

[0034]

实施例1、蒽配体的合成。

[0035]

称取1,8-二硝基蒽醌12g/40mmol,加入100ml乙醇;称取九水硫化钠38.4g/0.178mol溶于120ml去离子水中,之后加入到1,8-二硝基蒽醌的乙醇溶液中,90℃回流12小时。反应结束后0度过滤除去溶剂,滤渣溶于200ml异丙醇中,加入硼氢化钠18g/0.476mol,90℃回流反应12小时。反应结束后0度过滤除去溶剂,所得黄色固体粉末即为1,8-二胺基蒽(7.5g,36mmol),产率90%。称取1,8-二胺基蒽1.04g/5mmol,乙醇作溶剂,加入2.4当量的6-甲基-2-吡啶甲醛2.6g/12mmol和12mg对甲苯磺酸(1mol%),反应12小时后将滤液浓缩重结晶,过滤后的到1.9g配体,产率92%。

[0036]

实施例2、催化剂i的合成。

[0037]

称取配体2.07g/5mmol和无水醋酸钠1.6mg/20mmol,加入30ml甲苯,升温至110℃,加入9.8g/10mmol四氯铂酸钾反应6小时。之后加入10ml蒸馏水、过滤,滤渣用20ml水洗3次、20ml甲醇洗一次。残留物在甲苯中重结晶得到3.7g铂配合物,产率78%。称取1.4g铂配合物

和10g高乙烯基聚丁二烯,加入20ml甲苯,升温至180℃反应12小时,反应结束后室温过滤,真空干燥得到催化剂i,icp测得pt质量百分含量为5.0%。

[0038]

实施例3、催化剂ii的合成。

[0039]

称取配体2.07g/5mmol和无水醋酸钠1.6mg/20mmol,加入30ml甲苯,升温至110℃,加入9.8g/10mmol氯铂酸钾反应6小时。之后加入10ml蒸馏水、过滤,滤渣用20ml水洗3次、20ml甲醇洗一次。残留物在甲苯中重结晶得到4.8g铂配合物,产率79%。称取1.9g铂配合物和10g高乙烯基聚丁二烯,加入20ml甲苯,升温至180℃反应12小时,反应结束后室温过滤,真空干燥得到催化剂ii,icp测得pt质量百分含量为4.9%。

[0040]

实施例4、催化剂iii的合成。

[0041]

称取配体2.72g/5mmol和无水醋酸钠1.6mg/20mmol,加入30ml甲苯,升温至110℃,加入9.8g/10mmol四氯铂酸钾反应6小时。之后加入10ml蒸馏水、过滤,滤渣用20ml水洗3次、20ml甲醇洗一次。残留物在甲苯中重结晶得到3.9g铂配合物,产率83%。称取1.7g铂配合物和10g高乙烯基聚丁二烯,加入20ml甲苯,升温至180℃反应12小时,反应结束后室温过滤,真空干燥得到催化剂i,icp测得pt质量百分含量为5.1%。

[0042]

实施例5、催化剂iv的合成。

[0043]

称取配体2.72g/5mmol和无水醋酸钠1.6mg/20mmol,加入30ml甲苯,升温至110℃,加入9.8g/10mmol氯铂酸钾反应6小时。之后加入10ml蒸馏水、过滤,滤渣用20ml水洗3次、20ml甲醇洗一次。残留物在甲苯中重结晶得到4.7g铂配合物,产率77%。称取1.9g铂配合物和10g高乙烯基聚丁二烯,加入20ml甲苯,升温至180℃反应12小时,反应结束后室温过滤,真空干燥得到催化剂iv,icp测得pt质量百分含量为5.1%。

[0044]

实施例6、催化剂i催化氯丙烯和三氯硅烷反应。

[0045]

称取10g氯丙烯和3mg催化剂i,加热至50℃活化30分钟;称量17.7g三氯氢硅,滴加至氯丙烯溶液中,滴加时间约1小时。60℃回流反应3小时后减压蒸馏,收集70-90℃的馏分。所得产物即为γ-氯丙基三氯硅烷,反应产率为92%。

[0046]

实施例7、催化剂ii催化氯丙烯和三氯硅烷反应。

[0047]

称取10g氯丙烯和3mg催化剂ii,加热至50℃活化30分钟;称量17.7g三氯氢硅,滴加至氯丙烯溶液中,滴加时间约1小时。60℃回流反应3小时后减压蒸馏,收集70-90℃的馏分。所得产物即为γ-氯丙基三氯硅烷,反应产率为97%。

[0048]

实施例8、催化剂iii催化氯丙烯和三氯硅烷反应。

[0049]

称取10g氯丙烯和3mg催化剂iii,加热至50℃活化30分钟;称量17.7g三氯氢硅,滴加至氯丙烯溶液中,滴加时间约1小时。60℃回流反应3小时后减压蒸馏,收集70-90℃的馏分。所得产物即为γ-氯丙基三氯硅烷,反应产率为94%。

[0050]

实施例9、催化剂iv催化氯丙烯和三氯硅烷反应。

[0051]

称取10g氯丙烯和3mg催化剂iv,加热至50℃活化30分钟;称量17.7g三氯氢硅,滴加至氯丙烯溶液中,滴加时间约1小时。60℃回流反应3小时后减压蒸馏,收集70-90℃的馏分。所得产物即为γ-氯丙基三氯硅烷,反应产率为96%。

[0052]

实施例10、回收的催化剂ii催化氯丙烯和三氯硅烷反应。

[0053]

循环次数反应温度反应时间收率160℃3小时97%

260℃3小时97%360℃3小时96%460℃3小时95%560℃3小时95%

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。