1.本发明涉及加热板恒温控制技术领域,特别涉及一种工业领域的自适应恒温控制系统。

背景技术:

2.随着电子技术的发展,恒温控制系统越来越普及。如应用于塑封机、热水器、电水壶、电烙铁,各种焊接设备等。为了实现恒温控制,一般的加热设备会采用直接加热控制和pid控制的方式。直接加热控制是在不同温度范围内采用不同的加热功率,来保证温度达到设定温度值,比如设定温度100℃,当从室温开始加热到80℃时,使用较大的功率去驱动加热板;当加热80℃到100℃时,采用较小的功率去驱动加热板,当系统温度高于100℃,停止加热;当系统的温度从高于100℃降低到低于100℃时,系统重新加热,通过这种方式直接控制加热。pid控制方式是利用pid算法对加热设备进行控制,这种控制方法可以保证系统在开机后短时间内可以实现恒温控制,即使在实际使用当中出现较大程度的失温现象,温度短时间内也能恢复到设定的温度范围内。

3.采用直接加热控制和pid控制的方式可以基本实现恒温控制方式,但是这两种方式都存在缺点。直接控制方式需要根据不同加热功率修改硬件与软件来适配,实际应用中操作较为繁琐,另外可能存在温度超出设定范围值较大的现象,特别是刚开机瞬间,很容易出现温度上冲现象,不利于系统的恒温控制;在环境温度变化较大,如空旷且有气流波动的室外,加热系统的温度波动较大。pid控制方式是采用pid算法来实现温度控制,这种方式可以弥补直接控制方式的部分缺点,使控制较为稳定,但是也存在开机上冲的问题,在加热控制功率较大时,低温下的恒温控制难以实现;比如在塑料熔接机的工程应用中,如果加热板的温度受到外界环境干扰或使用者操作习惯影响,温度波动范围较大,在这种背景下,可能存在塑料熔接不均匀的现象,严重的情况可能出现塑料薄膜严重破损而无法连续熔接的现象;在使用电烙铁焊接元器件时,如果加热温度时无法控制到恒温效果,在焊锡直径较大、电路板散热较好或多层板的情况下,可能使加热系统的温度出现较大的波动,从而造成焊接不良或虚焊漏焊的现象。因此,现有技术存在温度动态负载响应能力较差的缺陷。

技术实现要素:

4.本发明所要解决的技术问题是:提供一种工业领域的自适应恒温控制系统,实现对加热系统的恒温控制,使系统能够在较短时间内达到设定温度值,并且可以有效抑制温度上冲过大的现象。

5.为了解决上述技术问题,本发明采用的技术方案为:

6.一种工业领域的自适应恒温控制系统,包括可控硅控制模块、mcu主控模块、温度功率采集模块、温度设置显示模块和异常报警提醒模块,所述mcu主控模块分别与可控硅控制模块、温度功率采集模块、温度设置显示模块和异常报警提醒模块电连接,所述可控硅控制模块和温度功率采集模块均分别与外设的加热板电连接。

7.本发明的有益效果在于:

8.通过设置可控硅控制模块用来控制加热板以对系统进行加热,温度功率采集模块用来读取加热板的温度,然后与mcu主控模块通信,从而使得mcu主控模块获取得到当前实际的温度,mcu主控模块能够通过内置的adc模块获取实际的设置值,当系统出现加热异常时,mcu主控模块通知异常报警提醒模块提醒用户当前系统加热存在异常,实现对加热系统的恒温控制,使系统能够在较短时间内达到设定温度值,并且可以有效抑制温度上冲过大现象。

附图说明

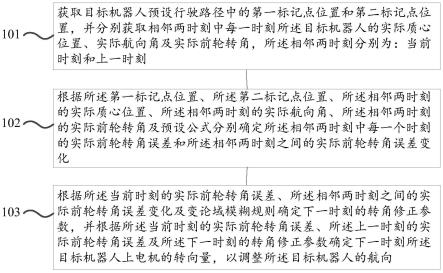

9.图1为根据本发明的一种工业领域的自适应恒温控制系统的模块连接框图;

10.图2为根据本发明的一种工业领域的自适应恒温控制系统的可控硅控制模块和温度功率采集模块的电路原理图;

11.图3为根据本发明的一种工业领域的自适应恒温控制系统的温度设置显示模块的电路原理图;

12.图4为根据本发明的一种工业领域的自适应恒温控制系统的异常报警提醒模块的电路原理图;

13.图5为根据本发明的一种工业领域的自适应恒温控制系统的mcu主控模块的电路原理图;

14.图6为根据本发明的一种工业领域的自适应恒温控制系统的交流转直流电源模块的电路原理图;

15.标号说明:

16.1、可控硅控制模块;2、mcu主控模块;3、温度功率采集模块;4、温度设置显示模块;5、异常报警提醒模块;6、交流转直流电源模块;7、加热板。

具体实施方式

17.为详细说明本发明的技术内容、所实现目的及效果,以下结合实施方式并配合附图予以说明。

18.请参照图1,本发明提供的技术方案:

19.一种工业领域的自适应恒温控制系统,包括可控硅控制模块、mcu主控模块、温度功率采集模块、温度设置显示模块和异常报警提醒模块,所述mcu主控模块分别与可控硅控制模块、温度功率采集模块、温度设置显示模块和异常报警提醒模块电连接,所述可控硅控制模块和温度功率采集模块均分别与外设的加热板电连接。

20.从上述描述可知,本发明的有益效果在于:

21.通过设置可控硅控制模块用来控制加热板以对系统进行加热,温度功率采集模块用来读取加热板的温度,然后与mcu主控模块通信,从而使得mcu主控模块获取得到当前实际的温度,mcu主控模块能够通过内置的adc模块获取实际的设置值,当系统出现加热异常时,mcu主控模块通知异常报警提醒模块提醒用户当前系统加热存在异常,实现对加热系统的恒温控制,使系统能够在较短时间内达到设定温度值,并且可以有效抑制温度上冲过大现象。

22.进一步的,所述可控硅控制模块包括电阻r3、电阻r4、电阻r6、电阻r8、电容c3、可控硅u4和芯片u3,所述芯片u3的型号为moc3061,所述芯片u3的第一引脚与电阻r3的一端电连接,所述电阻r3的另一端与mcu主控模块电连接,所述芯片u3的第二引脚接地,所述芯片u3的第四引脚分别与电阻r8的一端和可控硅u4的第一端电连接,所述芯片u3的第六引脚与电阻r4的一端电连接,所述电阻r4的另一端分别与可控硅u4的第二端、电阻r6的一端和温度功率采集模块电连接,所述电阻r8的另一端分别与可控硅u4的第三端和电容c3的一端电连接,所述电容c3的另一端与电阻r6的另一端电连接。

23.由上述描述可知,mcu主控模块输出pwm信号,通过电阻r3控制芯片u3,从而间接控制可控硅u4,实现对交流电进行调制,以达到控制系统加热速度的目的;电阻r4与电阻r8起到限流作用,电阻r6与电容c3用于消除电压尖峰。

24.进一步的,所述温度功率采集模块包括接插件cn1、互感器u2、整流桥bd2、电阻r12、电解电容ec4、热电偶数字转换器u7、接插件cn2和电容c5,所述热电偶数字转换器u7的型号为max6675,所述热电偶数字转换器u7的第一引脚接地,所述热电偶数字转换器u7的第二引脚和第三引脚均分别与接插件cn2电连接,所述热电偶数字转换器u7的第四引脚与电容c5的一端电连接,所述电容c5的另一端接地,所述热电偶数字转换器u7的第五引脚、热电偶数字转换器u7的第六引脚和热电偶数字转换器u7的第七引脚均分别与mcu主控模块电连接,所述接插件cn1的第一引脚通过互感器u2与可控硅控制模块电连接,所述整流桥bd2的第二端和第三端均与互感器u2电连接,所述整流桥bd2的第一端分别与电阻r12的一端和电解电容ec4的一端电连接且整流桥bd2的第一端、电阻r12的一端和电解电容ec4的一端均接地,所述整流桥bd2的第四端分别与电阻r12的另一端和电解电容ec4的另一端电连接。

25.由上述描述可知,温度读取是通过热电偶数字转换器u7采样热电偶传感器传输的模拟信号,然后把通过该转换器内置的转换模块转化成数字信号,然后与mcu主控模块通信,从而使得mcu主控模块获取得到当前实际的温度,电容c5起到滤波的作用。通过互感器u2获取流过交流支线上的电流大小,然后通过整流桥bd2整流成直流电压,mcu主控模块通过内部adc采集平台获取当前的直流电压,从而得到实际的加热板功率;电阻r12起到假负载作用,防止异常干扰,电解电容ec4起到滤波作用。

26.进一步的,所述温度设置显示模块包括电阻r13、电阻r14、电阻r15、电阻r17、电容c6、电容c7、电容c8、共阴极数码管led1和芯片u8,所述芯片u8的型号为fd612,所述芯片u8的第一引脚至第十二引脚均分别与共阴极数码管led1的十二个引脚一一对应电连接,所述芯片u8的第十三引脚分别与电容c7的一端和电容c8的一端电连接,所述电容c7的另一端与电容c8的另一端电连接且电容c7的另一端和电容c8的另一端均接地,所述芯片u8的第十四引脚分别与电阻r14的一端和mcu主控模块电连接,所述芯片u8的第十五引脚分别与电阻r13的一端和mcu主控模块电连接,所述电阻r13的另一端与电阻r14的另一端电连接且均接3.3v电源,所述电阻r17的一端接地,所述电阻r17的另一端分别与电阻r15的一端、电容c6的一端和mcu主控模块电连接,所述电阻r15的另一端接3.3v电源。

27.由上述描述可知,mcu主控模块读取电阻r17(即电位器)两端的电压,通过内置adc模块获取实际的设置值。电阻r15与电阻r17起到分压作用,电容c6起到滤波作用。显示模块由共阴数码管led1与芯片u8构成,该模块通过iic总线与mcu主控模块通信,电阻r13与r14起到能提高iic的驱动能力,电容c7与电容c8起到电源滤波作用。

28.进一步的,所述异常报警提醒模块包括电阻r16、二极管d4、三极管q1和蜂鸣器ls1,所述电阻r16的一端与mcu主控模块电连接,所述电阻r16的另一端与三极管q1的基极电连接,所述三极管q1的发射极接地,所述三极管q1的集电极分别与二极管d4的阳极和蜂鸣器ls1的一端电连接,所述蜂鸣器ls1的另一端与二极管d4的阴极电连接且蜂鸣器ls1的另一端和二极管d4的阴极均接3.3v电源。

29.由上述描述可知,当系统出现加热异常时,mcu主控模块通知异常报警提醒模块提醒用户当前系统加热存在异常,电阻r16起到限流作用,三极管q1起到开关作用,二极管d4起到续流作用。

30.进一步的,所述mcu主控模块包括芯片u6,所述芯片u6的型号为ytx51fc0ae,所述芯片u6的第一引脚、芯片u6的第二引脚和芯片u6的第三引脚均分别与温度功率采集模块电连接,所述芯片u6的第七引脚接地,所述芯片u6的第九引脚接3.3v电源,所述芯片u6的第十一引脚和芯片u6的第十二引脚均分别与温度设置显示模块电连接,所述芯片u6的第十五引脚与异常报警提醒模块电连接,所述芯片u6的第十九引脚与可控硅控制模块电连接,所述芯片u6的第二十引脚与温度设置显示模块电连接。

31.进一步的,还包括交流转直流电源模块,所述交流转直流电源模块分别与mcu主控模块和交流市电电连接。

32.从上述描述可知,交流转直流电源模块的主要功能是把220vac市电转换为低压3.3v,3.3v电源为其他模块供电,该交流转直流电源模块具备效率高的特点,且能够满足六级能效要求,使系统在待机状态下,维持在低功耗水平。

33.进一步的,所述交流转直流电源模块包括电容cx1、整流桥bd1、电解电容ec1、电阻r5、电阻r1、二极管d3、电阻r7、电阻r2、电容c1、二极管d2、电解电容ec3、电容c4、电阻r9、电阻r11、电阻r10、变压器t1、二极管d1、电解电容ec2、电容c2和芯片u5,所述芯片u5的型号为fd9131bs,所述芯片u5的第一引脚分别与电容ec3的一端、电阻r5的一端和二极管d3的阴极电连接,所述电解电容ec3的另一端接地,所述芯片u5的第三引脚分别与电容c4的一端、电阻r9的一端和电阻r10的一端电连接,所述电容c4的另一端与电阻r9的另一端电连接且电容c4的另一端和电阻r9的另一端均接地,所述芯片u5的第四引脚通过电阻r11接地,所述芯片u5的第五引脚分别与芯片u5的第六引脚、二极管d2的阳极和变压器t1的第三端电连接,所述芯片u5的第八引脚接地,所述电阻r5的另一端与电阻r1的一端电连接,所述电阻r1的另一端分别与电解电容ec1的一端、整流桥bd1的第四端、电阻r2的一端、电容c1的一端和变压器t1的第一端电连接,所述整流桥bd1的第二端和第三端分别接交流市电,所述整流桥bd1的第一端与电解电容ec1的另一端电连接且均接地,所述二极管d3的阳极与电阻r7的一端电连接,所述电阻r7的另一端与电阻r10的另一端和变压器t1的第五端电连接,所述变压器t1的第四端接地,所述二极管d2的阴极分别与电阻r2的另一端和电容c1的另一端电连接,所述变压器t1的第六端与二极管d1的阳极电连接,所述二极管d1的阴极分别与电容c2的一端和电解电容ec2的一端电连接,所述变压器t1的第七端分别与电解电容ec2的另一端和电容c2的另一端电连接且均接地。

34.从上述描述可知,220vac交流市电通过电容cx1滤除噪声干扰后,由整流桥bd1整流成310vac的直流母线电压;电解电容ec1起到滤波和储能的作用;310vac直流电压通过电阻r1和电阻r5给电解电容ec3充电,当电解电容ec3两端的电压达到芯片u5的启动电压时,

芯片u5正常工作,芯片u5内部mos管打开,此时由电解电容ec1、变压器t1的初级绕组线圈、芯片u5、电阻r11构成充电回路,在mos管打开的这个周期内,完成对变压器t1的初级绕组线圈的充电,之后芯片u5关闭mos管,此时变压器t1的初级绕组线圈储存的能量通过变压器t1传输到次级绕组线圈与辅助绕组线圈中;这样在一个周期内完成能量的传递。电阻r7与二极管d3构成芯片供电电路,电阻r7起到限流作用,二极管d3起到整流作用,电阻r11用于设置输出电流负载能力,电阻r9与电阻r10用于设置输出电压,电容c4能够滤除干扰;由二极管d2、电阻r2与电容c1构成的rcd回路可以滤除变压器t1的次级绕组线圈耦合过来的尖峰电压,防止芯片u5的vds电压超过极限电压;在次级回路中,经过初级绕组线圈传输过来的能量通过二极管d1整流后,由电解电容ec2滤波后给各个模块供电;本模块是采用基于原边反馈的反激式开关电源拓扑结构,能够有效降低系统的体积,提高系统的工作效率。

35.请参照图1至图6,本发明的实施例一为:

36.请参照图1,一种工业领域的自适应恒温控制系统,包括可控硅控制模块1、mcu主控模块2、温度功率采集模块3、温度设置显示模块4和异常报警提醒模块5,所述mcu主控模块2分别与可控硅控制模块1、温度功率采集模块3、温度设置显示模块4和异常报警提醒模块5电连接,所述可控硅控制模块1和温度功率采集模块3均分别与外设的加热板7电连接。

37.请参照图2,所述可控硅控制模块1包括电阻r3(电阻值为510ω)、电阻r4(电阻值为300ω)、电阻r6(电阻值为39ω)、电阻r8(电阻值为300ω)、电容c3(电容值为0.01μf)、可控硅u4(型号为bat41600b)和芯片u3,所述芯片u3的型号为moc3061,所述芯片u3的第一引脚与电阻r3的一端电连接,所述电阻r3的另一端与mcu主控模块2电连接,所述芯片u3的第二引脚接地,所述芯片u3的第四引脚分别与电阻r8的一端和可控硅u4的第一端电连接,所述芯片u3的第六引脚与电阻r4的一端电连接,所述电阻r4的另一端分别与可控硅u4的第二端、电阻r6的一端和温度功率采集模块3电连接,所述电阻r8的另一端分别与可控硅u4的第三端和电容c3的一端电连接,所述电容c3的另一端与电阻r6的另一端电连接。

38.请参照图2,所述温度功率采集模块3包括接插件cn1、互感器u2(型号为zmct102)、整流桥bd2(型号为mb10s)、电阻r12(电阻值为1kω)、电解电容ec4(电容值为220μf)、热电偶数字转换器u7、接插件cn2和电容c5(电容值为100nf),所述热电偶数字转换器u7的型号为max6675,所述热电偶数字转换器u7的第一引脚接地,所述热电偶数字转换器u7的第二引脚和第三引脚均分别与接插件cn2电连接,所述热电偶数字转换器u7的第四引脚与电容c5的一端电连接,所述电容c5的另一端接地,所述热电偶数字转换器u7的第五引脚、热电偶数字转换器u7的第六引脚和热电偶数字转换器u7的第七引脚均分别与mcu主控模块2电连接,所述接插件cn1的第一引脚通过互感器u2与可控硅控制模块电连接,所述整流桥bd2的第二端和第三端均与互感器u2电连接,所述整流桥bd2的第一端分别与电阻r12的一端和电解电容ec4的一端电连接且整流桥bd2的第一端、电阻r12的一端和电解电容ec4的一端均接地,所述整流桥bd2的第四端分别与电阻r12的另一端和电解电容ec4的另一端电连接。

39.请参照图3,所述温度设置显示模块4包括电阻r13(电阻值为4.7kω)、电阻r14(电阻值为4.7kω)、电阻r15(电阻值为10kω)、电阻r17(电阻值为10kω)、电容c6(电容值为100nf)、电容c7(电容值为0.1μf)、电容c8(电容值为10μf)、共阴极数码管led1和芯片u8,所述芯片u8的型号为fd612,所述芯片u8的第一引脚至第十二引脚均分别与共阴极数码管led1的十二个引脚一一对应电连接,所述芯片u8的第十三引脚分别与电容c7的一端和电容

c8的一端电连接,所述电容c7的另一端与电容c8的另一端电连接且电容c7的另一端和电容c8的另一端均接地,所述芯片u8的第十四引脚分别与电阻r14的一端和mcu主控模块2电连接,所述芯片u8的第十五引脚分别与电阻r13的一端和mcu主控模块2电连接,所述电阻r13的另一端与电阻r14的另一端电连接且均接3.3v电源,所述电阻r17的一端接地,所述电阻r17的另一端分别与电阻r15的一端、电容c6的一端和mcu主控模块2电连接,所述电阻r15的另一端接3.3v电源。

40.请参照图4,所述异常报警提醒模块5包括电阻r16(电容值为2kω)、二极管d4(型号为1n4148)、三极管q1(型号为ss8050)和蜂鸣器ls1,所述电阻r16的一端与mcu主控模块2电连接,所述电阻r16的另一端与三极管q1的基极电连接,所述三极管q1的发射极接地,所述三极管q1的集电极分别与二极管d4的阳极和蜂鸣器ls1的一端电连接,所述蜂鸣器ls1的另一端与二极管d4的阴极电连接且蜂鸣器ls1的另一端和二极管d4的阴极均接3.3v电源。

41.请参照图5,所述mcu主控模块2包括芯片u6,所述芯片u6的型号为ytx51fc0ae,所述芯片u6的第一引脚、芯片u6的第二引脚和芯片u6的第三引脚均分别与温度功率采集模块3电连接,所述芯片u6的第七引脚接地,所述芯片u6的第九引脚接3.3v电源,所述芯片u6的第十一引脚和芯片u6的第十二引脚均分别与温度设置显示模块4电连接,所述芯片u6的第十五引脚与异常报警提醒模块5电连接,所述芯片u6的第十九引脚与可控硅控制模块1电连接,所述芯片u6的第二十引脚与温度设置显示模块4电连接。

42.请参照图1,还包括交流转直流电源模块6,所述交流转直流电源模块6分别与mcu主控模块2和交流市电电连接。

43.请参照图6,所述交流转直流电源模块6包括电容cx1(电容值为0.1μf)、整流桥bd1(型号为mb10s)、电解电容ec1(电容值为10μf)、电阻r5(电阻值为1mω)、电阻r1(电阻值为1mω)、二极管d3(型号为f7)、电阻r7(电阻值为4.7ω)、电阻r2(电阻值为200kω)、电容c1(电容值为2.2nf)、二极管d2(型号为a7)、电解电容ec3(电容值为4.7μf)、电容c4(电容值为47pf)、电阻r9(电阻值为24kω)、电阻r11(电阻值为1.5ω)、电阻r10(电阻值为24kω)、变压器t1(型号为ee13)、二极管d1(型号为sr340l)、电解电容ec2(电容值为470μf)、电容c2(电容值为100nf)和芯片u5,所述芯片u5的型号为fd9131bs,所述芯片u5的第一引脚分别与电容ec3的一端、电阻r5的一端和二极管d3的阴极电连接,所述电解电容ec3的另一端接地,所述芯片u5的第三引脚分别与电容c4的一端、电阻r9的一端和电阻r10的一端电连接,所述电容c4的另一端与电阻r9的另一端电连接且电容c4的另一端和电阻r9的另一端均接地,所述芯片u5的第四引脚通过电阻r11接地,所述芯片u5的第五引脚分别与芯片u5的第六引脚、二极管d2的阳极和变压器t1的第三端电连接,所述芯片u5的第八引脚接地,所述电阻r5的另一端与电阻r1的一端电连接,所述电阻r1的另一端分别与电解电容ec1的一端、整流桥bd1的第四端、电阻r2的一端、电容c1的一端和变压器t1的第一端电连接,所述整流桥bd1的第二端和第三端分别接交流市电,所述整流桥bd1的第一端与电解电容ec1的另一端电连接且均接地,所述二极管d3的阳极与电阻r7的一端电连接,所述电阻r7的另一端与电阻r10的另一端和变压器t1的第五端电连接,所述变压器t1的第四端接地,所述二极管d2的阴极分别与电阻r2的另一端和电容c1的另一端电连接,所述变压器t1的第六端与二极管d1的阳极电连接,所述二极管d1的阴极分别与电容c2的一端和电解电容ec2的一端电连接,所述变压器t1的第七端分别与电解电容ec2的另一端和电容c2的另一端电连接且均接地。

44.通过温度功率采集模块3获取当前系统的加热板7的温度与设置的温度,通过可控硅控制模块1进行系统预加热,系统预加热的目的是为了获取加热板7的额定功率;由于采用不同功率的加热板7对系统进行加热,加热速度是完全不同的,因此在进行系统加热时,需要先获取加热板7的功率;获取完加热板7的功率后,通过内部自适应算法,计算出当前温度与实际温度的偏差量,从而输出不同占空比的pwm用于控制可控硅控制模块1,进而对系统进行加热。mcu主控模块2实时读取加热板7的温度,当温度异常时,mcu主控模块2控制异常报警提醒模块5,提醒用户当前系统存在问题,需要关闭电源进行问题排查。若温度正常时,通过温度设置显示模块4显示当前实时温度;如果当前温度与设置温度一样时,则一个周期的温度调整结束,如果当前温度与设置温度不一致时,通过自适应算法计算,得到合适的输出量,从而进行下一周的温度调整。

45.上述的自适应的加热板7恒温控制系统的工作原理为:

46.交流转直流电源模块6的主要功能是把220vac市电转换为低压3.3v,3.3v电源为其他模块供电,该交流转直流电源模块6具备效率高的特点,且能够满足六级能效要求,使系统在待机状态下,维持在低功耗水平。220vac交流市电通过电容cx1滤除噪声干扰后,由整流桥bd1整流成310vac的直流母线电压;电解电容ec1起到滤波和储能的作用;310vac直流电压通过电阻r1和电阻r5给电解电容ec3充电,当电解电容ec3两端的电压达到芯片u5的启动电压时,芯片u5正常工作,芯片u5内部mos管打开,此时由电解电容ec1、变压器t1的初级绕组线圈、芯片u5、电阻r11构成充电回路,在mos管打开的这个周期内,完成对变压器t1的初级绕组线圈的充电,之后芯片u5关闭mos管,此时变压器t1的初级绕组线圈储存的能量通过变压器t1传输到次级绕组线圈与辅助绕组线圈中;这样在一个周期内完成能量的传递。电阻r7与二极管d3构成芯片供电电路,电阻r7起到限流作用,二极管d3起到整流作用,电阻r11用于设置输出电流负载能力,电阻r9与电阻r10用于设置输出电压,电容c4能够滤除干扰;由二极管d2、电阻r2与电容c1构成的rcd回路可以滤除变压器t1的次级绕组线圈耦合过来的尖峰电压,防止芯片u5的vds电压超过极限电压;在次级回路中,经过初级绕组线圈传输过来的能量通过二极管d1整流后,由电解电容ec2滤波后给各个模块供电;本模块是采用基于原边反馈的反激式开关电源拓扑结构,能够有效降低系统的体积,提高系统的工作效率。

47.可控硅控制模块1是用来控制加热板7以对系统进行加热,主要由芯片u3(即隔离光耦)与可控硅u4组成,mcu主控模块2输出pwm信号,通过电阻r3控制芯片u3,从而间接控制可控硅u4,实现对交流电进行调制,以达到控制系统加热速度的目的;电阻r4与电阻r8起到限流作用,电阻r6与电容c3用于消除电压尖峰。

48.温度读取是通过热电偶数字转换器u7采样热电偶传感器传输的模拟信号,然后把通过该转换器内置的转换模块转化成数字信号,然后与mcu主控模块2通信,从而使得mcu主控模块2获取得到当前实际的温度,电容c5起到滤波的作用。通过互感器u2获取流过交流支线上的电流大小,然后通过整流桥bd2整流成直流电压,mcu主控模块2通过内部adc采集平台获取当前的直流电压,从而得到实际的加热板7功率;电阻r12起到假负载作用,防止异常干扰,电解电容ec4起到滤波作用。

49.mcu主控模块2读取电阻r17(即电位器)两端的电压,通过内置adc模块获取实际的设置值。电阻r15与电阻r17起到分压作用,电容c6起到滤波作用。显示模块由共阴数码管

led1与芯片u8构成,该模块通过iic总线与mcu主控模块2通信,电阻r13与r14能起到提高iic的驱动能力,电容c7与电容c8起到电源滤波作用。

50.当系统出现加热异常时,mcu主控模块2通知异常报警提醒模块5提醒用户当前系统加热存在异常,电阻r16起到限流作用,三极管q1起到开关作用,二极管d4起到续流作用。

51.综上所述,本发明提供的一种工业领域的自适应恒温控制系统,通过设置可控硅控制模块用来控制加热板以对系统进行加热,温度功率采集模块用来读取加热板的温度,然后与mcu主控模块通信,从而使得mcu主控模块获取得到当前实际的温度,mcu主控模块能够通过内置的adc模块获取实际的设置值,当系统出现加热异常时,mcu主控模块通知异常报警提醒模块提醒用户当前系统加热存在异常,实现对加热系统的恒温控制,使系统能够在较短时间内达到设定温度值,并且可以有效抑制温度上冲过大现象。

52.以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等同变换,或直接或间接运用在相关的技术领域,均同理包括在本发明的专利保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。