as-se-te等。由于硫系玻璃光纤是光纤领域中最常用的材料,本发明的方法尤其适用于硫系玻璃光纤。

10.所述坩埚优选为石英坩埚;所述热电偶用于控制加热装置使坩埚内原料加热到预设温度;所述脉冲杆连接有脉冲控制装置,通过脉冲控制装置,使脉冲杆实现连续的脉冲式运动;所述坩埚底上的微孔,孔径在500nm到300μm之间。

11.所述脉冲控制装置,包括脉冲信号控制器和放大器。优选地,输入的脉冲信号参数具体如下:选用矩形波,波形的最高振幅为5-10v,最低振幅为0-4v,脉冲上升时间为50-250μs,脉冲平衡时间为650-1000μs,脉冲下降时间为700-1300μs。脉冲参数的控制与玻璃光纤的长度密切相关,玻璃熔体细流的断裂长度主要与孔口流速、微孔孔径、样品在熔化温度下的粘度和表面张力等因素有关,它们之间的关系可用如下方程进行关联:

[0012][0013][0014][0015]

式中,l为玻璃光纤的长度,we反应的是惯性力与表面张力的比值,oh为流体介质的物性参数,ρ为玻璃熔体密度,u玻璃熔体的孔口流速,d为微孔孔径,σ为玻璃熔体的表面张力,μ玻璃熔体的粘度。对于制备特定直径的玻璃光纤样品,在设定的熔化温度下,熔体密度、微孔孔径以及熔体的粘度和表面张力均为常数,因此通过脉冲参数的调节实现熔体孔口流速的调控成为玻璃光纤制备的关键。本步骤通过设置脉冲上升时间、平衡时间和下降时间,使得每个脉冲周期正好对应密闭腔室内的压力差变化,实现孔口流速的稳定,获得粗细均匀的光纤。

[0016]

步骤s2,对所述密闭腔室和坩埚进行抽真空,使密闭腔室和坩埚中的氧含量达到5ppm以下。

[0017]

本步骤中,当氧含量达到5ppm以下时表明环境达到玻璃光纤拉制的要求。所述抽真空,通过机械泵和/或分子泵对腔体进行多次的抽真空实现。

[0018]

步骤s3,分别向密闭腔室和坩埚中充入惰性气体,通过控制充入惰性气体的量,分别控制密闭腔室和坩埚中的压力。

[0019]

本步骤中,所述惰性气体可以为氩气和氮气;对密闭腔室和坩埚中的压力进行分别控制,使密闭腔室和坩埚间产生压力差。优选地,所述压力差为2-10kpa。

[0020]

步骤s4,预设玻璃光纤的制备温度和加热时间,通过感应线圈对石墨套内坩埚中的原料加热并充分熔化,得到熔融体。

[0021]

本步骤中,将原料充分熔化得到熔融体,由于压力差的存在,如,坩埚中的压力为105.3kpa,密闭腔室中的压力为101.3kpa,此时,坩埚中的熔融体在坩埚内受到的压力大于密闭腔室中的压力,坩埚中的熔融体由于压力的挤压从微孔中漏出。

[0022]

制备温度的温度范围根据所选用的玻璃光纤原料的不同而不同,优选为300-1200℃;加热时间根据原料的量进行具体选择,优选为1-10分钟。

[0023]

优选地,本步骤还可以包括水冷步骤,当温度过高或拉丝制备结束时,通过水冷控制温度。

[0024]

步骤s5,密闭腔室和坩埚的压力差使熔化的玻璃光纤熔融体从微孔中漏出,此时,启动脉冲杆,补充由于熔融体漏出、坩埚内熔融体液面下降所带来的压力变化,使微孔处保持压力的恒定,从微孔中漏出具有稳定流速的细流。

[0025]

本步骤中,随着坩埚内熔融体的漏出,液面下降会带来的压力差的变化,此时,漏出的熔融体与坩埚内的熔融体会断开,形成小颗粒;本发明实施例通过施加一个脉冲,作为液面下降带来的压力下降的补充,使坩埚内外的压力差保持恒定,从而形成连续的细流,从而拉制得到微丝即光纤。

[0026]

本步骤中所述脉冲,体现为微孔上方的脉冲杆下端的抖动,细微的抖动所带来的压力差变化节点非常细微,在微丝下降的弛豫过程中均匀化,所形成的光纤均匀、稳定。

[0027]

步骤s6,熔融体细流在下部仓体内下降过程中冷却,从而获得玻璃光纤。

[0028]

本步骤中,拉制所得到的玻璃光纤,直径范围500nm到200μm,玻璃光纤的长度范围0.01m到20m。

[0029]

本发明实施例具有如下有益效果:

[0030]

本发明实施例所提供的玻璃光纤制备方法,制备方法简单、参数易控制,所制备的光纤规格均匀、质量稳定,同时,由于拉制过程限制小,不需要芯包界面等条件,可应用于开发玻璃光纤新材料。

[0031]

当然,实施本发明的任一产品或方法并不一定需要同时达到以上所述的所有优点。

附图说明

[0032]

为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来说,在不付出创造性劳动的前提下,还可以根据这些附图获得其他附图。

[0033]

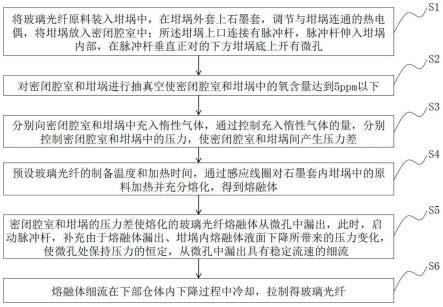

图1为本发明实施例所提供的玻璃光纤制备方法流程图;

[0034]

图2为本发明实施例1中制备得到的玻璃光纤样品图;

[0035]

图3为本发明实施例1中制备得到的玻璃光纤样品的xrd谱图。

具体实施方式

[0036]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征也可以相互组合。

[0037]

实施例1

[0038]

本发明实施例提供一种ge-sb-se玻璃光纤制备方法,步骤如下:

[0039]

步骤s1,将ge-sb-se玻璃光纤原料装入石英坩埚中,在坩埚外套上石墨套,调节与坩埚连通的热电偶,将坩埚放入密闭腔室中,微孔孔径为60μm,关闭腔门;

[0040]

步骤s2,先后启动机械泵和分子泵对密闭腔室和坩埚进行多次的抽真空,当氧含量达到5ppm以下时则表明达到玻璃光纤拉制的要求;

[0041]

步骤s3,分别向密闭腔室和坩埚中充入氩气,通过控制充入氩气的量,分别控制密闭腔室和坩埚中的压力,使坩埚的内外压力差为4kpa;

[0042]

步骤s4,将玻璃光纤的制备温度设定为450℃,开启加热,通过感应线圈将石墨套内坩埚中的样品稳定加热3分钟至充分熔化,得到熔融体;

[0043]

步骤s5,密闭腔室和坩埚的压力差使熔化的玻璃光纤熔融体从微孔中漏出,此时,打开脉冲信号控制器和放大器,输入玻璃光纤制备所需的脉冲信号参数,具体如下:选用矩形波,波形的最高振幅为7v,最低振幅为0v,脉冲上升时间为150μs,脉冲平衡时间为850μs,脉冲下降时间为1000μs,通过压电陶瓷控制传动杆实现对玻璃熔体的持续脉冲输出;所述脉冲杆所形成的脉冲压力,补充由于熔融体漏出、坩埚内熔融体液面下降所带来的压力变化,使微孔处保持压力的恒定,从微孔中漏出具有稳定流速的细流;

[0044]

步骤s6,熔融体细流在下部仓体内下降过程中冷却,拉制得到玻璃光纤,直径为40μm,玻璃光纤的长度为0.01m。

[0045]

如图2和图3所示,所拉制得到的玻璃光纤,表面光洁平整,光纤横向尺寸一致性良好,没有观察到由于颗粒不连续所导致的椭球样品以及颗粒半连续导致的波浪形纤维,此外,拉制得到的光纤保持了很好的非晶态结构,信号传输效果稳定。

[0046]

实施例2

[0047]

本发明实施例提供一种ge-as-se玻璃光纤制备方法,步骤如下:

[0048]

步骤s1,将ge-as-se玻璃光纤原料装入石英坩埚中,在坩埚外套上石墨套,调节与坩埚连通的热电偶,将坩埚放入密闭腔室中,微孔孔径为300μm,关闭腔门;

[0049]

步骤s2,先后启动机械泵和分子泵对密闭腔室和坩埚进行多次的抽真空,当氧含量达到5ppm以下时则表明达到玻璃光纤拉制的要求;

[0050]

步骤s3,分别向密闭腔室和坩埚中充入氩气,通过控制充入氩气的量,分别控制密闭腔室和坩埚中的压力,使坩埚的内外压力差为2kpa;

[0051]

步骤s4,将玻璃光纤的制备温度设定为350℃,开启加热,通过感应线圈将石墨套内坩埚中的样品稳定加热1分钟至充分熔化,得到熔融体;

[0052]

步骤s5,密闭腔室和坩埚的压力差使熔化的玻璃光纤熔融体从微孔中漏出,此时,打开脉冲信号控制器和放大器,输入玻璃光纤制备所需的脉冲信号参数,具体如下:选用矩形波,波形的最高振幅为5v,最低振幅为0v,脉冲上升时间为50μs,脉冲平衡时间为650μs,脉冲下降时间为700μs,通过压电陶瓷控制传动杆实现对玻璃熔体的持续脉冲输出;所述脉冲杆所形成的脉冲压力,补充由于熔融体漏出、坩埚内熔融体液面下降所带来的压力变化,使微孔处保持压力的恒定,从微孔中漏出具有稳定流速的细流;

[0053]

步骤s6,熔融体细流在下部仓体内下降过程中冷却,拉制得到玻璃光纤,直径为200μm,玻璃光纤的长度为20m。

[0054]

实施例3

[0055]

本发明实施例提供一种ge-ga-as-se玻璃光纤制备方法,步骤如下:

[0056]

步骤s1,将ge-ga-as-se玻璃光纤原料装入石英坩埚中,在坩埚外套上石墨套,调节与坩埚连通的热电偶,将坩埚放入密闭腔室中,微孔孔径为80μm,关闭腔门;

[0057]

步骤s2,先后启动机械泵和分子泵对密闭腔室和坩埚进行多次的抽真空,当氧含量达到5ppm以下时则表明达到玻璃光纤拉制的要求;

[0058]

步骤s3,分别向密闭腔室和坩埚中充入氩气,通过控制充入氩气的量,分别控制密闭腔室和坩埚中的压力,使坩埚的内外压力差为10kpa;

[0059]

步骤s4,将玻璃光纤的制备温度设定为380℃,开启加热,通过感应线圈将石墨套内坩埚中的样品稳定加热10分钟至充分熔化,得到熔融体;

[0060]

步骤s5,密闭腔室和坩埚的压力差使熔化的玻璃光纤熔融体从微孔中漏出,此时,打开脉冲信号控制器和放大器,输入玻璃光纤制备所需的脉冲信号参数,具体如下:选用矩形波,波形的最高振幅为10v,最低振幅为4v,脉冲上升时间为250μs,脉冲平衡时间为1000μs,脉冲下降时间为1300μs,通过压电陶瓷控制传动杆实现对玻璃熔体的持续脉冲输出;所述脉冲杆所形成的脉冲压力,补充由于熔融体漏出、坩埚内熔融体液面下降所带来的压力变化,使微孔处保持压力的恒定,从微孔中漏出具有稳定流速的细流;

[0061]

步骤s6,熔融体细流在下部仓体内下降过程中冷却,拉制得到玻璃光纤,直径为50μm,玻璃光纤的长度为10m。

[0062]

实施例4

[0063]

本发明实施例提供一种ge-s玻璃光纤制备方法,步骤如下:

[0064]

步骤s1,将ge-s玻璃光纤原料装入石英坩埚中,在坩埚外套上石墨套,调节与坩埚连通的热电偶,将坩埚放入密闭腔室中,微孔孔径为30μm,关闭腔门;

[0065]

步骤s2,先后启动机械泵和分子泵对密闭腔室和坩埚进行多次的抽真空,当氧含量达到5ppm以下时则表明达到玻璃光纤拉制的要求;

[0066]

步骤s3,分别向密闭腔室和坩埚中充入氩气,通过控制充入氩气的量,分别控制密闭腔室和坩埚中的压力,使坩埚的内外压力差为6kpa;

[0067]

步骤s4,将玻璃光纤的制备温度设定为400℃,开启加热,通过感应线圈将石墨套内坩埚中的样品稳定加热7分钟至充分熔化,得到熔融体;

[0068]

步骤s5,密闭腔室和坩埚的压力差使熔化的玻璃光纤熔融体从微孔中漏出,此时,打开脉冲信号控制器和放大器,输入玻璃光纤制备所需的脉冲信号参数,具体如下:选用矩形波,波形的最高振幅为6v,最低振幅为2v,脉冲上升时间为200μs,脉冲平衡时间为800μs,脉冲下降时间为1000μs,通过压电陶瓷控制传动杆实现对玻璃熔体的持续脉冲输出;所述脉冲杆所形成的脉冲压力,补充由于熔融体漏出、坩埚内熔融体液面下降所带来的压力变化,使微孔处保持压力的恒定,从微孔中漏出具有稳定流速的细流;

[0069]

步骤s6,熔融体细流在下部仓体内下降过程中冷却,拉制得到玻璃光纤,直径为20μm,玻璃光纤的长度为15m。

[0070]

实施例5

[0071]

本发明实施例提供一种as-se玻璃光纤制备方法,步骤如下:

[0072]

步骤s1,将as-se玻璃光纤原料装入石英坩埚中,在坩埚外套上石墨套,调节与坩埚连通的热电偶,将坩埚放入密闭腔室中,微孔孔径为800nm,关闭腔门;

[0073]

步骤s2,先后启动机械泵和分子泵对密闭腔室和坩埚进行多次的抽真空,当氧含量达到5ppm以下时则表明达到玻璃光纤拉制的要求;

[0074]

步骤s3,分别向密闭腔室和坩埚中充入氩气,通过控制充入氩气的量,分别控制密

闭腔室和坩埚中的压力,使坩埚的内外压力差为5kpa;

[0075]

步骤s4,将玻璃光纤的制备温度设定为300℃,开启加热,通过感应线圈将石墨套内坩埚中的样品稳定加热5分钟至充分熔化,得到熔融体;

[0076]

步骤s5,密闭腔室和坩埚的压力差使熔化的玻璃光纤熔融体从微孔中漏出,此时,打开脉冲信号控制器和放大器,输入玻璃光纤制备所需的脉冲信号参数,具体如下:选用矩形波,波形的最高振幅为7v,最低振幅为0v,脉冲上升时间为100μs,脉冲平衡时间为900μs,脉冲下降时间为1100μs,通过压电陶瓷控制传动杆实现对玻璃熔体的持续脉冲输出;所述脉冲杆所形成的脉冲压力,补充由于熔融体漏出、坩埚内熔融体液面下降所带来的压力变化,使微孔处保持压力的恒定,从微孔中漏出具有稳定流速的细流;

[0077]

步骤s6,熔融体细流在下部仓体内下降过程中冷却,拉制得到玻璃光纤,直径为500nm,玻璃光纤的长度为7m。

[0078]

实施例6

[0079]

本发明实施例提供一种ge-as-se-te玻璃光纤制备方法,步骤如下:

[0080]

步骤s1,将ge-as-se-te玻璃光纤原料装入石英坩埚中,在坩埚外套上石墨套,调节与坩埚连通的热电偶,将坩埚放入密闭腔室中,微孔孔径为1000nm,关闭腔门;

[0081]

步骤s2,先后启动机械泵和分子泵对密闭腔室和坩埚进行多次的抽真空,当氧含量达到5ppm以下时则表明达到玻璃光纤拉制的要求;

[0082]

步骤s3,分别向密闭腔室和坩埚中充入氩气,通过控制充入氩气的量,分别控制密闭腔室和坩埚中的压力,使坩埚的内外压力差为7kpa;

[0083]

步骤s4,将玻璃光纤的制备温度设定为310℃,开启加热,通过感应线圈将石墨套内坩埚中的样品稳定加热4分钟至充分熔化,得到熔融体;

[0084]

步骤s5,密闭腔室和坩埚的压力差使熔化的玻璃光纤熔融体从微孔中漏出,此时,打开脉冲信号控制器和放大器,输入玻璃光纤制备所需的脉冲信号参数,具体如下:选用矩形波,波形的最高振幅为7v,最低振幅为0v,脉冲上升时间为150μs,脉冲平衡时间为750μs,脉冲下降时间为900μs,通过压电陶瓷控制传动杆实现对玻璃熔体的持续脉冲输出;所述脉冲杆所形成的脉冲压力,补充由于熔融体漏出、坩埚内熔融体液面下降所带来的压力变化,使微孔处保持压力的恒定,从微孔中漏出具有稳定流速的细流;

[0085]

步骤s6,熔融体细流在下部仓体内下降过程中冷却,拉制得到玻璃光纤,直径为700nm,玻璃光纤的长度为9m。

[0086]

实施例7

[0087]

本发明实施例提供一种as-s玻璃光纤制备方法,步骤如下:

[0088]

步骤s1,将as-s玻璃光纤原料装入石英坩埚中,在坩埚外套上石墨套,调节与坩埚连通的热电偶,将坩埚放入密闭腔室中,微孔孔径为20μm,关闭腔门;

[0089]

步骤s2,先后启动机械泵和分子泵对密闭腔室和坩埚进行多次的抽真空,当氧含量达到5ppm以下时则表明达到玻璃光纤拉制的要求;

[0090]

步骤s3,分别向密闭腔室和坩埚中充入氩气,通过控制充入氩气的量,分别控制密闭腔室和坩埚中的压力,使坩埚的内外压力差为8kpa;

[0091]

步骤s4,将玻璃光纤的制备温度设定为450℃,开启加热,通过感应线圈将石墨套内坩埚中的样品稳定加热2分钟至充分熔化,得到熔融体;

[0092]

步骤s5,密闭腔室和坩埚的压力差使熔化的玻璃光纤熔融体从微孔中漏出,此时,打开脉冲信号控制器和放大器,输入玻璃光纤制备所需的脉冲信号参数,具体如下:选用矩形波,波形的最高振幅为7v,最低振幅为0v,脉冲上升时间为150μs,脉冲平衡时间为850μs,脉冲下降时间为1000μs,通过压电陶瓷控制传动杆实现对玻璃熔体的持续脉冲输出;所述脉冲杆所形成的脉冲压力,补充由于熔融体漏出、坩埚内熔融体液面下降所带来的压力变化,使微孔处保持压力的恒定,从微孔中漏出具有稳定流速的细流;

[0093]

步骤s6,熔融体细流在下部仓体内下降过程中冷却,拉制得到玻璃光纤,直径为10μm,玻璃光纤的长度为5m。

[0094]

实施例8

[0095]

本发明实施例提供一种zro

2-al2o

3-sio2玻璃光纤制备方法,步骤如下:

[0096]

步骤s1,将ge-sb-se玻璃光纤原料装入石英坩埚中,在坩埚外套上石墨套,调节与坩埚连通的热电偶,将坩埚放入密闭腔室中,微孔孔径为200μm,关闭腔门;

[0097]

步骤s2,先后启动机械泵和分子泵对密闭腔室和坩埚进行多次的抽真空,当氧含量达到5ppm以下时则表明达到玻璃光纤拉制的要求;

[0098]

步骤s3,分别向密闭腔室和坩埚中充入氩气,通过控制充入氩气的量,分别控制密闭腔室和坩埚中的压力,使坩埚的内外压力差为8kpa;

[0099]

步骤s4,将玻璃光纤的制备温度设定为700℃,开启加热,通过感应线圈将石墨套内坩埚中的样品稳定加热3分钟至充分熔化,得到熔融体;

[0100]

步骤s5,密闭腔室和坩埚的压力差使熔化的玻璃光纤熔融体从微孔中漏出,此时,打开脉冲信号控制器和放大器,输入玻璃光纤制备所需的脉冲信号参数,具体如下:选用矩形波,波形的最高振幅为7v,最低振幅为0v,脉冲上升时间为150μs,脉冲平衡时间为850μs,脉冲下降时间为1000μs,通过压电陶瓷控制传动杆实现对玻璃熔体的持续脉冲输出;所述脉冲杆所形成的脉冲压力,补充由于熔融体漏出、坩埚内熔融体液面下降所带来的压力变化,使微孔处保持压力的恒定,从微孔中漏出具有稳定流速的细流;

[0101]

步骤s6,熔融体细流在下部仓体内下降过程中冷却,拉制得到玻璃光纤,直径为100μm,玻璃光纤的长度为1m。

[0102]

实施例9

[0103]

本发明实施例提供一种tio

2-la2o3玻璃光纤制备方法,步骤如下:

[0104]

步骤s1,将ge-sb-se玻璃光纤原料装入石英坩埚中,在坩埚外套上石墨套,调节与坩埚连通的热电偶,将坩埚放入密闭腔室中,微孔孔径为100μm,关闭腔门;

[0105]

步骤s2,先后启动机械泵和分子泵对密闭腔室和坩埚进行多次的抽真空,当氧含量达到5ppm以下时则表明达到玻璃光纤拉制的要求;

[0106]

步骤s3,分别向密闭腔室和坩埚中充入氩气,通过控制充入氩气的量,分别控制密闭腔室和坩埚中的压力,使坩埚的内外压力差为8kpa;

[0107]

步骤s4,将玻璃光纤的制备温度设定为1200℃,开启加热,通过感应线圈将石墨套内坩埚中的样品稳定加热8分钟至充分熔化,得到熔融体;

[0108]

步骤s5,密闭腔室和坩埚的压力差使熔化的玻璃光纤熔融体从微孔中漏出,此时,打开脉冲信号控制器和放大器,输入玻璃光纤制备所需的脉冲信号参数,具体如下:选用矩形波,波形的最高振幅为7v,最低振幅为0v,脉冲上升时间为50μs,脉冲平衡时间为950μs,

脉冲下降时间为1000μs,通过压电陶瓷控制传动杆实现对玻璃熔体的持续脉冲输出;所述脉冲杆所形成的脉冲压力,补充由于熔融体漏出、坩埚内熔融体液面下降所带来的压力变化,使微孔处保持压力的恒定,从微孔中漏出具有稳定流速的细流;

[0109]

步骤s6,熔融体细流在下部仓体内下降过程中冷却,拉制得到玻璃光纤,直径为70μm,玻璃光纤的长度为5m。

[0110]

以上所述是本发明的优选实施方式,应当指出,本发明并不受限于以上所公开的示范性实施例,说明书的实质仅仅是帮助相关领域技术人员综合理解本发明的具体细节。对于本技术领域的普通技术人员来说,在不脱离本发明所述原理的前提下,在本发明揭露的技术范围做出的若干改进和润饰、可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。