1.本发明属于汽车热管理系统技术领域,具体涉及一种车用热管理系统六通水阀。

背景技术:

2.现有汽车热管理系统阀门装置多采用若干个少通路(二、三、四) 阀门装置组成冷却回路,零件成本高,控制复杂,布局散乱。近年出现替代上述阀门集成度更高的多通路阀,其中圆柱形阀芯产品较为成熟,但是其阀体存在负载扭矩较大(>2n

·

m)、内泄漏密封性能控制困难等缺点。

技术实现要素:

3.本发明的目的就是为了解决上述背景技术存在的不足,提供一种扭矩更小、控制简单、内漏密封性能更好的车用热管理系统六通水阀。

4.本发明采用的技术方案是:一种阀门用密封垫,包括阀体、圆柱阀芯、阀芯轴、密封垫、阀盖和执行器,所述阀盖安装于阀体顶部,所述圆柱阀芯安装于阀体内部,所述密封垫外侧面与阀体内壁密封配合,密封垫内侧面与圆柱阀芯外壁密封配合,所述阀芯轴一端固定于圆柱阀芯顶部、另一端穿过阀盖与执行器固定连接,所述密封垫包括静密封层和动密封层,所述动密封层贴合于静密封层内侧面,所述静密封层外侧面上与阀体内壁接触的位置间隔设有多个第一凸筋,所述动密封层内壁上与阀芯外壁接触的位置间隔设有多个第二凸筋;所述阀体上连接有两个进水管和四个出水管,两个进水管同轴布置,四个出水管对称分布于进水管的轴线的两侧,所述圆柱阀芯上设有出水口和两个弧形流道,所述执行器驱动阀芯轴动作带动圆柱阀芯转动控制出水口和弧形流道与进水管和出水管之间的通断。

5.进一步地,所述两个进水管分别为第一进水管和第二进水管,相邻两个出水管的轴线之间、出水管与相邻的第二进水管的轴线之间的夹角均相同,所述弧形流道的两端之间的距离与相邻两个出水管的管口上最远两点之间的距离相同。

6.进一步地,所述阀体内壁上位于第一进水管管口的两侧分别设有限位挡块,所述限位挡块与密封垫上缺口的两侧配合。

7.进一步地,所述密封垫为圆环形结构,密封垫上与第一进水管的管口对应位置沿轴向方向设有上下贯穿的缺口。

8.进一步地,密封垫上与出水管管口和第二进水管管口对应位置开有过孔,所述第一凸筋和第二凸筋分布于过孔四周,相邻过孔之间的距离为d,位于边缘的过孔靠近缺口的一侧设有过渡部,过渡部面积与过孔面积相同,过渡部与边缘过孔之间的距离为d,过渡部四周分布有第一凸筋和第二凸筋。

9.进一步地,所述动密封层位于非第二凸筋的位置的厚度为 0.3~0.5mm。

10.进一步地,所述静密封层外侧面上位于非第一凸筋的位置上设有凹槽。

11.进一步地,所述静密封层的材质为epdm。

12.进一步地,所述动密封层的材质为ptfe。

13.更进一步地,所述圆柱阀芯上远离阀芯轴的一端端面上设有扇形的第一限位凸台,与圆柱阀芯一端配合的阀体内壁上设有第二限位凸台,通过第一限位凸台与第二限位凸台配合控制圆柱阀芯的总行程角度。

14.本发明的有益效果是:

15.本发明的密封垫的动密封层和静密封层均采用多凸筋间隔布置的方式,其与阀体、阀芯接触密封时,形成双重线或更多重线密封的结构,不仅结构简单,内漏密封性能更好,阀体扭矩更小;同时密封垫内外两层通过模压成型将两者粘连在一起,动密封层采用摩擦系数低的材料,与阀芯配合相对移动形成动密封,耐磨性能好。

16.本发明内泄漏性能采用阀体、阀芯加双重线密封的密封垫结构组成,密封垫内外双重凸筋的布置,在保证密封性能的同时减小了阀体动作扭矩进而降低密封摩擦副(动密封层)的磨损,阀体负载转矩约只有现有密封结构的1/3,变相的能提了高产品寿命,也降低了噪音;阀体采用一体式设计,减少管口和阀体装配成本;圆柱阀芯上双弧形流道与阀体水管配合,结构简单、操作方便,易实现。本发明设计合理的阀体、圆柱阀芯、密封垫结构及相互间的配合,阀门装置更加集成化,能够减少系统管路布局,执行器由多个减少至1个,控制由复杂变简单,总体成本大大降低。

附图说明

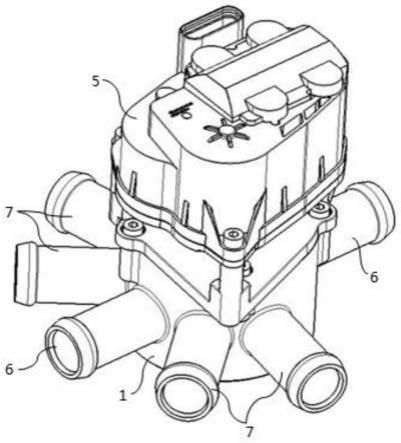

17.图1为本发明六通水阀的立体结构示意图。

18.图2为本发明六通水阀的爆炸示意图。

19.图3为本发明六通水阀阀体的结构示意图。

20.图4为本发明六通水阀圆柱阀芯的结构示意图。

21.图5为本发明六通水阀密封垫的结构示意图。

22.图6为本发明六通水阀密封垫上凸筋位置的剖面图。

23.图7为本发明密封垫静密封层的示意图。

24.图8为本发明密封垫动密封层的示意图。

25.图9为本发明六通水阀处于模式1的状态示意图。

26.图10为本发明六通水阀处于模式2的状态示意图。

27.图11为本发明六通水阀处于模式3的状态示意图。

28.图12为本发明六通水阀处于模式4的状态示意图。

29.图中:1-阀体;1.1-第二限凸台;1.2-销孔;1.3-限位挡块;2-圆柱阀芯;2.1-第一限位凸台;2.2-销轴;3-密封垫;4-阀盖;5-执行器; 6-进水管;6.1-第一进水管;6.2-第二进水管;7-出水管;8-出水口; 9-弧形流道;10-第一凸筋;11-第二凸筋;12-缺口;13-过孔;14-过渡部;15-凹槽;16-x型圈;17-o型圈;;7.1-第一出水管;7.2-第二出水管;7.3-第三出水管;7.4-第四出水管;18-阀芯轴;19-静密封层; 20-动密封层;21-轴线;22-轴线。

具体实施方式

30.下面结合附图对本发明的具体实施方式作进一步说明。在此需要说明的是,对于这些实施方式的说明用于帮助理解本发明,但并不构成对本发明的限定。此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以互相结合。

31.如图1-8所示,本发明提供一种车用热管理系统六通水阀,包括阀体1、圆柱阀芯2、阀芯轴18、密封垫3、阀盖4和执行器5,所述阀盖4安装于阀体1顶部,所述圆柱阀芯2安装于阀体1内部,所述密封垫3外侧面与阀体1内壁密封配合,密封垫3内侧面与圆柱阀芯 2外壁密封配合,所述阀芯轴18一端固定于圆柱阀芯2顶部、另一端穿过阀盖4与执行器5固定连接,所述阀体1上连接有两个进水管6 和四个出水管7,两个进水管6同轴布置且两个进水管6轴线与阀体轴线相交,四个出水管7对称分布于进水管6的轴线的两侧,所述圆柱阀芯2上设有出水口8和两个弧形流道9,所述执行器5驱动阀芯轴18动作带动圆柱阀芯2转动控制出水口8和弧形流道9与进水管6 和出水管7之间的通断。

32.上述方案中,所述两个进水管6分别为第一进水管6.1和第二进水管6.2,四个出水管7分别为第一出水管7.1、第二出水管7.2、第三出水管7.3、第四出水管7.4,相邻两个出水管(如第一出水管7.1 与第二出水管7.2,以及第三出水管7.3与第四出水管7.4)的轴线21 之间、第二出水管7.2的轴线21与相邻的第二进水管6.2的轴线22 之间、第三出水管7.2的轴线与相邻的第二进水管6.2的轴线之间的夹角均相同,位于同一截面(及平行于圆柱阀芯径向方向的截面)上的弧形流道9的两端之间的距离与相邻两个出水管7的管口上最远两点之间的距离相同,使得弧形流道9转到一定角度时,刚好覆盖一个进水管6的管口和一个出水管7的管口。

33.上述方案中,所述阀体1内壁上位于第一进水管6.1管口的两侧分别设有限位挡块1.3,所述限位挡块1.3与密封垫3上缺口12的两侧配合接触。通过布置限位挡块1.3,能保证密封垫3在圆柱阀芯2 转动过程中不至于随圆柱阀芯2的转动而改变位置。

34.上述方案中,所述圆柱阀芯2上远离阀芯轴18的一端端面上设有扇形的第一限位凸台2.1和销轴2.2,与圆柱阀芯2一端配合的阀体1 内壁上设有第二限位凸台1.1和销孔1.2,通过第一限位凸台2.1与第二限位凸台1.1配合控制圆柱阀芯2的总行程角度,通过销1.2与销轴 2.2的配合定位,能避免圆柱阀芯2旋转时偏心移位。即在起点位置时,第一限位凸台2.1一侧贴合第二限位凸台1.1的一侧,圆柱阀芯1旋转到终点位置时,第一限位凸台2.1另一侧贴合第二限位凸台1.1的另一侧,通过合理设计两个限位凸台两侧之间的角度,能够实现圆柱阀芯 2的总旋转角度的大小控制。

35.上述方案中,密封垫3包括静密封层19和动密封层20,所述动密封层20贴合于静密封层19内侧面,所述静密封层19外侧面上用于与阀体1内壁接触的位置间隔设有多个第一凸筋10,优选为两个或三个,所述动密封层20内壁上用于与圆柱阀芯2外壁接触的位置间隔设有多个第二凸筋11,优选为两个或三个。静密封层19通过两个第一凸筋10与阀体1内壁接触形成多重线密封结构,动密封层20通过两个第二凸筋11与圆柱阀芯2外壁接触形成多重线密封结构,阀体1 与圆柱阀芯2之间通过内外两层的双重线密封结构,有效提高了密封的可靠性。

36.上述方案中,所述密封垫3上与第一进水管6.1的管口对应位置设有上下贯穿的缺口12,缺口12的设置能保证无论圆柱阀芯2转到何种角度,第一进水管6.1都能够与圆柱阀芯内部空间连通,密封垫3 上与出水管7管口和第二进水管6.2管口对应位置开有过孔13,所述第一凸筋10和第二凸筋11分布于过孔13四周,通过第一凸筋10和第二凸筋11将相邻水管之间隔断开,相邻过孔13之间的距离为d,位于边缘的过孔靠近缺口的一侧设有过渡部14,过渡部14面积与过孔面积相同,过渡部14与边缘的过孔之间的距离为d,过渡部14四周

分布有第一凸筋10和第二凸筋11,设置的过渡部14及过渡部四周的凸筋,能避免在圆柱阀芯2处于0度或旋转最大角度时,第一出水管6.1与圆柱阀芯2内部通过弧形流道9连通或第四出水管7.4与圆柱阀芯1内部通过弧形流道连通,进一步提高了了整个阀门的密封性能,过渡部14可以是贯穿过孔或平面。

37.静密封层19与动密封层20相接触的侧面,可以是平滑的弧面,也可以是凹凸配合不规则弧面。当是平滑弧面时,静密封层19内侧和动密封层20外侧均为弧面,如圆弧面;当是不规则弧面时,静密封层 19内侧与第一凸筋10相对应的位置可以有凸起的三角部,此时动密封层20外侧是与三角部配合的凹陷部,内侧即形成第二凸筋11,本实施例显示的即为这种结构,如图6所示。

38.上述方案中,第一凸筋10为圆形凸起结构,其与阀体1内侧壁面形成密封,密封方式为静密封,圆形凸起能提高支撑性,避免耐久过程造成往一侧发生永久变形,影响密封性能;第二凸筋11为v型结构,与圆柱阀芯2外侧壁面形成密封,密封方式为旋转动密封,v型结构较圆形结构相同压缩量下提供更高密封比压,密封性能更好,同时v型结构的顶端圆滑过渡,而非尖角,既能增加密封性能又能提高密封筋的支撑性。

39.上述方案中,当静密封层与动密封层均为平滑的弧面时,动密封层第二凸筋位置的厚度大于位于非第二凸筋的位置的厚度;当静密封层与动密封层相接触的侧面为凹凸配合的不规则弧面时,动密封层上各处厚度相同。因此无论动密封层是各种结构,限定其位于非第二凸筋的位置的厚度为0.2~0.6mm,优选为0.3mm、0.4mm、0.5mm,合适的厚度能在保证密封性能的基础上降低成本。

40.上述方案中,所述静密封层19外侧面上位于非第一凸筋10的多个位置上设有凹槽15,设计凹槽15是为了降低密封垫在阀体与圆柱阀芯之间的填充率,防止高温下阀体扭矩偏大的风险。

41.上述方案中,所述静密封层19的材质为epdm,所述动密封层 20的材质为ptfe,通过模压成型将两者粘连在一起,ptfe材料摩擦系数低,与阀芯相对移动形成动密封,耐磨性能好。

42.如图9-12所示,为本发明圆柱阀芯2转到不同角度时,形成的不同水管之间的导通模式。

43.图9的模式1是圆柱阀芯2处于0度时的位置示意图,此模式中,第一进水管6.1与第一出水管7.1通过圆柱阀芯上的出水口8连通,冷却液通过第一进水管6.1进入阀体内腔,再通过第一出水管7.1流出;第二进水管6.2通过其中一个弧形流道9与第二出水管7.2连通,第三出水管7.3和第四出水管7.4堵住。

44.图10的模式2是圆柱阀芯2旋转40度时的位置示意图,此模式中,第一进水管6.1与第二出水管7.2通过圆柱阀芯上的出水口8连通,冷却液通过第一进水管6.1进入阀体内腔,再通过第二出水管7.2流出;第二进水管6.2通过其中一个弧形流道9与第三出水管7.3连通,第一出水管7.1和第四出水管7.4堵住。

45.图11的模式3是圆柱阀芯2旋转120度时的位置示意图,此模式中,第一进水管6.1与第三出水管7.3通过圆柱阀芯上的出水口8连通,冷却液通过第一进水管6.1进入阀体内腔,再通过第三出水管7.3流出;第二进水管6.2通过其中一个弧形流道9与第二出水管7.2连通,第一出水管7.1和第四出水管7.4堵住。

46.图12的模式4是圆柱阀芯2旋转160度时的位置示意图,此模式中,第一进水管6.1与第四出水管7.4通过圆柱阀芯上的出水口8连通,冷却液通过第一进水管6.1进入阀体内腔,再通过第四出水管7.4流出;第二进水管6.2通过其中一个弧形流道9与第三出水管7.3连通,第一出水管7.1和第二出水管7.2堵住。

47.以上仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本领域的技术人员在本发明所揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。本说明书中未作详细描述的内容属于本领域专业技术人员公知的现有技术。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。