1.本发明涉及一种燃料电池双极板,特别是涉及一种非均匀排列的氢燃料电池金属双极板。

背景技术:

2.电堆是氢燃料电池的发电部件,单独的电堆是由双极板、气体扩散层、催化层、质子交换膜等按照对称方式叠加而成,其发电原理是在电堆两侧的双极板分别通入氢气和空气,氢气和空气中的氧气依次通过气体扩散层、催化层和质子交换膜,在催化剂的作用下氢气和氧气发生化学反应生成水,释放电能。

3.双极板是氢燃料电池电堆的核心部件,其主要作用是支撑膜电极(气体扩散层、催化层和质子交换膜)、分隔氢气和氧气、收集电子、传导热量、提供氢气和氧气通道、排出反应生成的水、提供冷却液流道等诸多重要作用,双极板的性能很大程度取决于流场结构。现有的双极板的流场结构主要有呈直通道的平行流场,呈s型通道的蛇形流场,以及波浪形流场等。其中平行流场结构简单,易加工,但是如图1、图2所示,在靠近进口和出口的流体流动速度较大,而在流道内流动速度较小,由于气流速度在拐角处大幅下降导致气流分布不均,靠近入口端反应气体的压力较大,靠近出口端反应流体压力较小,反应气体在直流道中存留时间短,气体利用率低,易导致反应不充分,平行流场反应流体分布不均,导致通道靠近入口端反应气体的压力较大,靠近出口端反应流体压力较小,内部流体难以顺畅流动,产生的水不能及时排出,易造成堵水降低电池性能。蛇形流场具有较高的换热效率,如图3及图4所示,s型通道是一条较长的流道,中间没有分流导致气流在流道内运动时会随着距离的增加而速度下降同时反应气体不易完全反应,易积聚在流道拐角处,流场内平均压力较大,所以其同样存在气体滞留时间短,反应效率低的问题。

技术实现要素:

4.针对上述现有技术的缺陷,本发明提供了一种非均匀排列的氢燃料电池金属双极板,解决气流滞留时间短,易发生堵水而造成电池性能低的问题。

5.本发明技术方案如下:一种非均匀排列的氢燃料电池金属双极板,包括双极板本体,所述双极板本体上设有由若干阻流块形成的流场结构,所述流场结构由进气侧向排气侧依次分为引导区、减速扩散区和稳定扩散区,所述阻流块设置成由所述进气侧向所述排气侧间隔排列的若干行,每行的所述阻流块间隔排列,相邻行的所述阻流块交错排列,所述引导区内的阻流块为圆柱体;所述减速扩散区和所述稳定扩散区内的阻流块设有第一面和第二面,所述第一面朝向所述进气侧设置为凸曲面,所述第二面朝向所述排气侧设置为平面,所述减速扩散区内的所述阻流块由所述进气侧向所述排气侧逐渐缩小且每行内的所述阻流块的间隔由所述进气侧向所述排气侧递增;所述稳定扩散区内的所述阻流块均相同且小于所述减速扩散区内的所述阻流块。

6.进一步地,所述引导区内所述圆柱体排列呈梯形区域,所述梯形区域靠近所述进

气侧的底边窄于靠近所述排气侧的底边。

7.进一步地,所述引导区的同一行内的圆柱体排列周期为3~4mm,行间周期为2~3mm,所述圆柱体的截面半径为1~1.5mm。

8.进一步地,所述减速扩散区和所述稳定扩散区内的阻流块为球瓣体,所述第一面为球面。

9.进一步地,所述减速扩散区内最小的所述球瓣体在行内的排列周期为最小的所述球瓣体的球直径的1.5~2倍,所述减速扩散区内的基准行的所述球瓣体至靠近所述进气侧的前一行所述球瓣体的距离为所述基准行的所述球瓣体的球半径的1.2~1.5倍;所述稳定扩散区内所述球瓣体在行内的排列周期为所述稳定扩散区内所述球瓣体的球直径的1.5~2倍,所述稳定扩散区内所述球瓣体的行间周期为所述球瓣体的球半径的1.2~1.5倍。

10.进一步地,所述减速扩散区内的最小的所述球瓣体的球半径为6~8mm,所述稳定扩散区内的所述球瓣体的球半径为3~5mm。

11.进一步地,所述引导区的长度不超过所述双极板长度的1/5,所述减速扩散区的长度为所述双极板长度的1/5至1/3,所述长度为所述进气侧向所述排气侧的延伸方向。

12.进一步地,所述球瓣体为四分之一球体。

13.进一步地,所述双极板本体以及所述阻流块的表面涂覆由疏水层。

14.本发明所提供的技术方案的优点在于:

15.该双极板采用非均匀排列的方式由球瓣体形成类似鱼鳞型结构,能够有效降低双极板流道内氢气或空气的流动速度,延长滞留时间,提高氢气或空气的分布均匀性和催化反应时间。鱼鳞型流场结构整体压力分布从进气侧到排气侧逐渐降低,平均压力较低,多余反应气体和反应产生的液态水能够有效地排出,也有助于引流并排出空气输入端双极板产生的水,液体在流道内不易积聚,避免电堆产生水淹现象,排气侧气流顺畅,压力较低。

附图说明

16.图1是平行流场燃料电池双极板流速分布示意图。

17.图2是平行流场燃料电池双极板压力分布示意图。

18.图3是蛇形流场燃料电池双极板流速分布示意图。

19.图4是蛇形流场燃料电池双极板压力分布示意图。

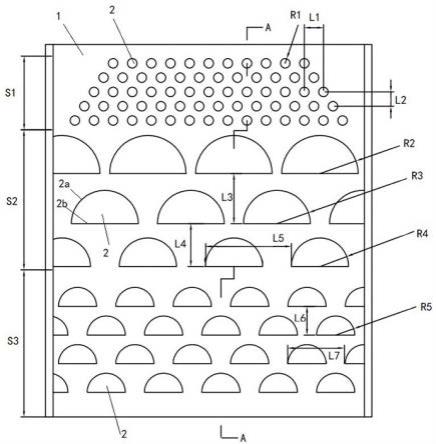

20.图5是本发明非均匀排列的氢燃料电池金属双极板俯视结构示意图。

21.图6是图5的a-a剖视示意图。

22.图7是本发明非均匀排列的氢燃料电池金属双极板流速分布示意图。

23.图8是本发明非均匀排列的氢燃料电池金属双极板压力分布示意图。

具体实施方式

24.下面结合实施例对本发明作进一步说明,应理解这些实施例仅用于说明本发明而不用于限制本发明的范围,在阅读了本说明之后,本领域技术人员对本说明的各种等同形式的修改均落于本技术所附权利要求所限定的范围内。

25.请结合图5、图6所示,本实施例的非均匀排列的氢燃料电池金属双极板包括双极板本体1,双极板本体1上设有由若干阻流块2,阻流块2本身阻挡气体的流动使气体在阻流

块2之间通过,由此形成一个流场结构。由于本实施例中双极板的流场结构各个部分作用不同,将其由进气侧in向排气侧out依次分为引导区s1、减速扩散区s2和稳定扩散区s3,每个区域对应所使用的阻流块2结构也不尽相同。以双极板的进气侧in向排气侧out的延伸方向为长度方向,引导区s1的长度一般不超过双极板总长度的1/5,减速扩散区s2的长度为双极板总长度的1/5至1/3,剩余的部分为稳定扩散区s3,本实施例按照引导区s1的长度为双极板总长度的1/5,减速扩散区s2的长度为双极板总长度的1/3设计。

26.总体上,阻流块2设置成由进气侧in向排气侧out间隔排列的若干行,而每一行的阻流块2相互之间间隔排列,具有一定的间隙,另外在相邻的两行的阻流块2为交错排列,即后一行的阻流块2对应于前一行的阻流块2的间隙位置。本实施例中阻流块2为左右对称结构布置,但是应当指出这并非必须的。

27.作为优选的,本实施例引导区s1内的阻流块2为圆柱体,引导区s1的同一行内的圆柱体排列周期l1为3~4mm(相邻的圆柱体的截面中心的距离),行间周期l2为2~3mm(相邻行的圆柱体的截面中心连线之间的距离),圆柱体的截面半径r1为1~1.5mm。引导区s1内圆柱体排列呈45

°

底角的梯形区域,梯形区域靠近进气侧in的底边窄于靠近排气侧out的底边。

28.减速扩散区s2和稳定扩散区s3内的阻流块2起到对气流分流并减速以及引导水流的作用,阻流块2设有第一面2a和第二面2b,第一面2a朝向进气侧in设置为凸曲面,第二面2b朝向排气侧out设置为平面。本实施例中,将减速扩散区s2和稳定扩散区s3内的阻流块2设置为四分之一球体的球瓣体。球瓣体的第一面2a即为四分之一的球面,第二面2b则为一个半圆的平面。

29.减速扩散区s2内的球瓣体由进气侧in向排气侧out逐渐缩小且每行内的阻流块2的间隔由进气侧in向排气侧out递增,也就是说不同行的球瓣体的球半径使逐渐变小的,同一行的球瓣体的球半径是相同的;在稳定扩散区s3内的球瓣体均相同,并且其在稳定扩散区s3内的球瓣体球半径小于减速扩散区s2内的最小的球瓣体的球半径。减速扩散区s2内最小的球瓣体在行内的排列周期l5(球瓣体的球心之间的间距)为最小的球瓣体的球直径2*r4的1.5~2倍,减速扩散区s2内的基准行的球瓣体至靠近进气侧in的前一行球瓣体的距离为基准行的球瓣体的球半径的1.2~1.5倍,也就是相邻两行的球瓣体的球心连线的距离是以靠近排气侧out的球瓣体的球半径确定,为该球瓣体的球半径的1.2~1.5倍,减速扩散区s2内的最小的球瓣体的球半径r4为6~8mm。减速扩散区s2的有效流通截面积是先小后大,这将有助于降低氢气的流动速度,使得氢气以较低的速度进入稳定扩散区s3。稳定扩散区s3内球瓣体在行内的排列周期l7(球瓣体的球心之间的间距)为稳定扩散区s3内球瓣体的球直径2*r5的1.5~2倍,稳定扩散区s3内球瓣体的行间周期l6(相邻两行的球瓣体的球心连线的距离)为球瓣体的球半径r5的1.2~1.5倍。在稳定扩散区s3,由于其均匀的流场布置,氢气在该区域具有较低且稳定的流速,这有助于延长氢气在该区域的滞留时间,进而延长氢气在该区域的扩散时间及催化反应时间。为了更好地在排出生成的水,避免电堆产生水淹现象,在空气侧的双极板本体1以及阻流块2的表面涂覆由疏水层。

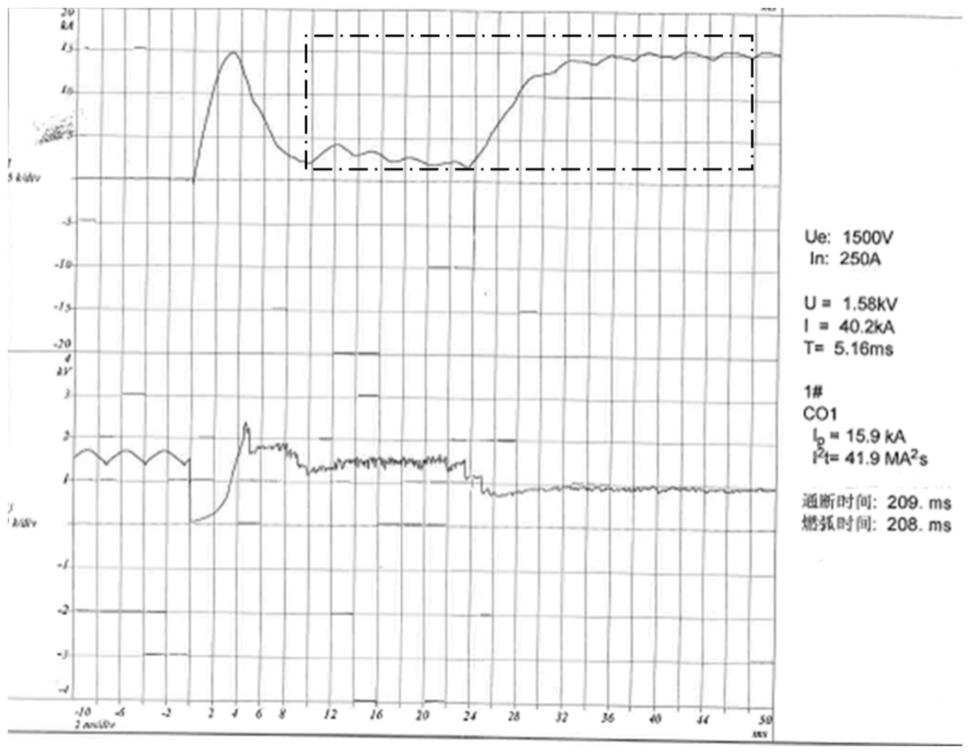

30.下面以一个具体实例的模拟计算来说明本发明的技术效果,该实例中,引导区s1的圆柱体截面半径r1为1mm,同一行的圆柱体的排列周期l1为4mm,行间周期l2为3mm。减速扩散区s2设置三行球瓣体,第一行球瓣体的球半径r2为8mm,第二行球瓣体的球半径r3为

7mm,第三行球瓣体的球半径r4为6mm,第一行与第二行的间距l3为10.5mm,第二行与第三行的间距l4为9mm,第三行球瓣体的排列周期l5为18mm,第二行的球瓣体位置处于第三行的球瓣体的间隙中线,相应的第一行球瓣体位置处于第二行的球瓣体的间隙中线也即与第三行球瓣体对应。稳定扩散区s3内的球瓣体的球半径r5为4mm,行内的排列周期l7为12mm,行间周期l6为6mm。本实例的流场结构中流速分布如图7所示,相比平行流场和蛇形流场,本实例使反应流体在燃料电池流道内部更具流通性,反应流体能够充分接触,提升能量转换效率。进口与出口的距离适中,类似鱼鳞结构的球瓣体分流了气体,延长气体在流道中运动时间,能够有效降低双极板流道内氢气或空气的流动速度,延长滞留时间,提高氢气或空气的分布均匀性和催化反应时间,也有助于引流并排出空气输入端双极板产生的水,避免电堆产生水淹现象。本实例的流场结构中压力分布如图8所示,由于类似鱼鳞结构的球瓣体可滞留气体足够时间使其充分反应,同时多余反应气体和反应产生的液态水能够有效地排出,所以平均压力较低,整体压力分布从进口到出口逐渐降低,证明液体在流道内不易积聚,出口处气流顺畅,压力较低,故可以提升整体电池性能。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。