1.本发明属于缝纫设备技术领域,具体涉及一种用于内衣的自动点胶设备。

背景技术:

2.点胶,是一种工艺,也称施胶、涂胶、灌胶、滴胶等,是把电子胶水、油或者其他液体涂抹、灌封、点滴到产品上,让产品起到黏贴、灌封、绝缘、固定、表面光滑等作用。点胶的应用范围非常广泛,大到飞机轮船,小到衣服玩具等生产,都可能需要点胶。可以说,只要胶水到达的地方,那么就需要点胶工艺服务。

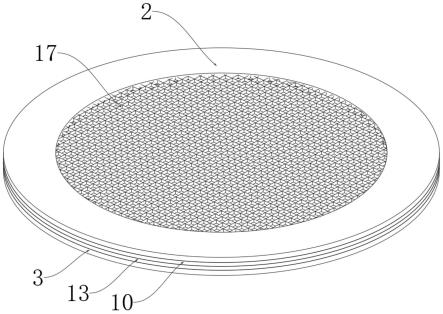

3.如图1所示的一种内衣裁片,其就是通过点胶工艺完成内衣的制作的,该内衣需要在内衣裁片上进行点胶然后再将底护粘连在内衣裁片上,底护粘连上之后将内衣裁片进行折叠然后进行第二次点胶,第二次点胶完成后再对内衣裁片进行折叠,将其制作成内衣的形状,最后对其进行第二次热熔,最终完成该内衣的制作过程。但是现有技术中心无法实现该内衣的全自动点胶工艺,在该内衣点胶过程中还需要人工完成其折叠、搬运以及热熔工序,而人工操作又会给该内衣的生产带来了劳动强度大,制造成本高,成品内衣质量不可控等问题。

技术实现要素:

4.本发明所要解决的技术问题是针对现有技术的现状,而提供一种用于内衣的自动点胶设备。

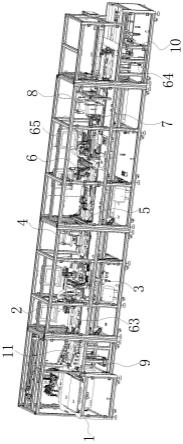

5.本发明解决上述技术问题所采用的技术方案为:提出一种用于内衣的自动点胶设备,包括:依次相邻设置的裁片上料机构、第一点胶机构、底护上料机构、第一烫印机构、第一折叠机构、第二点胶机构、第二折叠机构、第二烫印机构、转运机构以及成品下料机构,

6.所述转运机构上活动设有若干个定位座,所述转运机构用于带动所述定位座依次在所述裁片上料机构、第一点胶机构、底护上料机构、第一烫印机构、第一折叠机构、第二点胶机构、第二折叠机构、第二烫印机构之间循环移动;

7.所述裁片上料机构上设有裁片夹爪,所述裁片夹爪用于将堆叠在所述裁片上料机构上的裁片单个的放置在所述定位座上;

8.所述第一点胶机构和所述第二点胶机构均用于在所述裁片上点胶;

9.所述底护上料机构上活动设有真空吸盘,所述真空吸盘用于将放置在所述底护上料机构上的底护放置在所述裁片上;

10.所述第一烫印机构与所述第二烫印机构上均活动设有热熔块,所述热熔块用于对点胶后的裁片进行热熔;

11.所述第一折叠机构和所述第二折叠机构均用于对裁片进行折叠操作;

12.所述成品下料机构用于将制作完成的内衣从所述定位座上抓离并进行堆放。

13.在上述的一种用于内衣的自动点胶设备中,所述裁片上料机构包括:

14.第一工作台;

15.第一直线模组,其设置于所述第一工作台上,所述第一直线模组上活动设有两个具有高度差的第一码放台,所述第一码放台用于码放待点胶的裁片,所述第一直线模组用于带动两个所述第一码放台在所述第一直线模组上移动;

16.传送带,其设置于所述第一工作台的上方,所述传送带上设有第二直线模组,所述裁片夹爪设置于所述第二直线模组上,所述第二直线模组用于带动所述裁片夹爪在竖直方向移动;

17.第三直线模组,其设置在所述第一工作台上并处于所述第一码放台的侧方,所述第三直线模组上活动设有捋布杆。

18.在上述的一种用于内衣的自动点胶设备中,所述第一点胶机构和第二点胶机构均包括:

19.第二工作台,其设置于所述第一工作台的侧方;

20.第四直线模组,其设置于所述第二工作台上;

21.第五直线模组,其设置于所述第四直线模组上,所述第四直线模组用于带动所述第五直线模组移动;

22.第一摄像头,其设置于所述第二工作台的上方;

23.点胶头,其设置于所述第五直线模组上,所述点胶头具有:存储热熔罐,其用于存储并加热胶水;热流道,其设置于所述存储热熔罐的下方;电磁阀,设置于所述存储热熔罐的侧方并与所述存储热熔罐和所述热流道均连通;喷口,其设置于所述热流道的下端,当所述电磁阀接通气源并控制所述热流道与所述存储热熔罐连通时能够通过所述喷口将所述存储热熔罐内的胶水喷出;

24.数据处理模块,其设置于所述第二工作台上,所述数据处理模块与所述第四直线模组、第五直线模组、第一摄像头与电磁阀均电连接。

25.在上述的一种用于内衣的自动点胶设备中,所述底护上料机构包括:

26.第六直线模组,其设置于所述第二工作台上并处于所述第四直线模组的侧方;

27.第二码放台,其可移动的设置于所述第二工作台上并处于所述第六直线模组的侧方;

28.定位台,其设置于所述第二工作台上并处于所述第六直线模组的侧方;

29.第二摄像头,其设置在所述第二工作台上并处于所述定位台的正上方;

30.第七直线模组,其设置于所述第六直线模组上,所述真空吸盘设置于所述第七直线模组上,所述第六直线模组、第二摄像头和第七直线模组均与所述数据处理模块电连接;

31.压紧组件,其可移动的设置于所述第六直线模组上,所述压紧组件上活动设有按压块,所述按压块用于将所述底护按压紧至所述裁片上。

32.在上述的一种用于内衣的自动点胶设备中,所述第一烫印机构和所述第二烫印机构均包括:

33.固定架,其设置于所述第二工作台上;

34.转动盘,其可转动的设置于所述固定架上,所述转动盘用于卷放隔离纸;

35.驱动电机,其设置于所述固定架上;

36.转动杆,其与所述驱动电机通过皮带连接;

37.压紧辊道,其设置于所述固定架上并处于所述转动杆的下方;

38.按压气缸,其沿竖直方向设置于所述固定架上,所述热熔块连接于所述按压气缸的输出端。

39.在上述的一种用于内衣的自动点胶设备中,所述第一折叠机构与所述第二折叠机构均包括:

40.第三工作台,其设置于所述第二工作台的侧方;

41.第八直线模组,其设置于所述第三工作台上;

42.翻边气缸,沿竖直方向设置于所述第八直线模组上,所述翻边气缸的输出端设有若干个翻边杆,所述定位座上设有贯穿所述定位座厚度方向的通槽,所述翻边气缸用于带动所述翻边杆穿过所述通槽。

43.在上述的一种用于内衣的自动点胶设备中,所述定位座上转动设有按压板,当所述裁片夹爪将裁片放置于所述定位座上时,所述按压板在所述定位座上转动并按压在所述裁片的一侧,所述第二折叠机构上设有第三摄像头以及活动设置的伸缩夹爪,所述第三摄像头和所述伸缩夹爪均与所述数据处理模块电连接,当所述翻边气缸带动所述翻边杆移动并将所述裁片的另一侧折叠至所述按压板上时,所述第三摄像头拍摄折叠后的裁片的位置与长度并将其传递给所述数据处理模块,然后所述数据处理模块控制所述伸缩夹爪将裁片折叠在所述按压板上的一侧进行拉伸并与按压板下端按压的裁片的另一侧相对齐贴合。

44.在上述的一种用于内衣的自动点胶设备中,所述伸缩夹爪包括:

45.固定块,其连接在所述第三工作台上;

46.第九直线模组,其沿竖直方向设置于所述固定块上;

47.移动座,其可移动的设置于所述第九直线模组上;

48.驱动件,其设置于所述移动座上,所述驱动件的输出端连接有丝杆;

49.对称设置的第一粘连爪和第二粘连爪,所述第一粘连爪和/或第二粘连爪螺纹连接在所述丝杆上。

50.在上述的一种用于内衣的自动点胶设备中,所述第一粘连爪和所述第二粘连爪均包括:

51.容纳腔,其形成于所述第一粘连爪和所述第二粘连爪的内部;

52.插针板,其设置于所述容纳腔内,所述插针板上分布有若干个插针,所述容纳腔内设有弹簧,所述弹簧的上端抵顶在所述插针板的下端;

53.气源接头,其设置于所述第一粘连爪和所述第二粘连爪的外侧壁上;

54.通孔,其设置于所述第一粘连爪和所述第二粘连爪的底端并与所述容纳腔连通,所述插针穿过所述通孔并暴露在所述容纳腔外侧。

55.在上述的一种用于内衣的自动点胶设备中,所述转运机构包括连通所述第一工作台、第二工作台与第三工作台的第十直线模组,所述第十直线模组的两端均设有沿竖直方向设置的第十一直线模组,两个所述第十一直线模组分别设置于所述裁片上料机构和成品下料机构上。

56.与现有技术相比,本发明的优点在于通过依次相邻设置的裁片上料机构、第一点胶机构、底护上料机构、第一烫印机构、第一折叠机构、第二点胶机构、第二折叠机构、第二烫印机构、转运机构以及成品下料机构,完成内衣的全自动生产过程,进而降低内衣生产的劳动强度与制造成本高,并且由于内衣的点胶完全通过机械设备完成,进而使成品内衣质

量能够更好的控制。

附图说明

57.图1是内衣裁片和底护粘连前的立体图;

58.图2是本发明的一种用于内衣的自动点胶设备的立体图;

59.图3是裁片上料机构的立体图;

60.图4是第一点胶机构、底护上料机构以及第一烫印机构安装时的立体图;

61.图5是点胶头的立体图;

62.图6是第一烫印机构的立体图;

63.图7是图6另一个方向的立体图;

64.图8是第一折叠机构安装在第三工作台上部分结构的立体图;

65.图9是伸缩夹爪的立体图;

66.图10是伸缩夹爪部分结构的立体图;

67.图11是图10中的剖视图。

68.图中,1、裁片上料机构;2、第一点胶机构;3、底护上料机构;4、第一烫印机构;5、第一折叠机构;6、第二点胶机构;7、第二折叠机构;8、第二烫印机构;9、转运机构;10、成品下料机构;11、定位座;12、裁片夹爪;13、真空吸盘;14、热熔块;15、第一工作台;16、第一直线模组;17、第一码放台;18、传送带;19、第二直线模组;20、第三直线模组;21、捋布杆;22、第二工作台;23、第四直线模组;24、第五直线模组;25、第一摄像头;26、存储热熔罐;27、热流道;28、电磁阀;29、喷口;30、数据处理模块;31、第六直线模组;32、第二码放台;33、定位台;34、第二摄像头;35、第七直线模组;36、按压块;37、固定架;38、转动盘;39、驱动电机;40、转动杆;41、皮带;42、压紧辊道;43、按压气缸;44、第三工作台;45、第八直线模组;46、翻边气缸;47、翻边杆;48、通槽;49、按压板;50、固定块;51、第九直线模组;52、移动座;53、驱动件;54、丝杆;55、第一粘连爪;56、第二粘连爪;57、容纳腔;58、插针板;59、插针;60、弹簧;61、气源接头;62、通孔;63、第十直线模组;64、第十一直线模组;65、第三摄像头;66、裁片;67、底护。

具体实施方式

69.以下是本发明的具体实施例并结合附图,对本发明的技术方案作进一步的描述,但本发明并不限于这些实施例。

70.如图1所示,本发明的自动点胶设备,包括:依次相邻设置的裁片上料机构1、第一点胶机构2、底护上料机构3、第一烫印机构4、第一折叠机构5、第二点胶机构6、第二折叠机构7、第二烫印机构8、转运机构9以及成品下料机构10。

71.具体的,转运机构9上活动设有若干个定位座11,转运机构9用于带动定位座11依次在裁片上料机构1、第一点胶机构2、底护上料机构3、第一烫印机构4、第一折叠机构5、第二点胶机构6、第二折叠机构7、第二烫印机构8之间循环移动;裁片上料机构1上设有裁片夹爪12,裁片夹爪12用于将堆叠在裁片上料机构1上的裁片66单个的放置在定位座11上;第一点胶机构2和第二点胶机构6均用于在裁片66上点胶;底护上料机构3上活动设有真空吸盘13,真空吸盘13用于将放置在底护上料机构3上的底护67放置在裁片66上;第一烫印机构4

与第二烫印机构8上均活动设有热熔块14,热熔块14用于对点胶后的裁片66进行热熔;第一折叠机构5和第二折叠机构7均用于对裁片66进行折叠操作;成品下料机构10用于将制作完成的内衣从定位座11上抓离并进行堆放。

72.设备开始运转前,先将待点胶的裁片66以及底护67分别叠放在裁片上料机构1和底护上料机构3上,工作时,裁片上料机构1工作带动其上设置的裁片夹爪12将裁片上料机构1上叠放的裁片66移动至定位座11上,然后转运机构9带动定位座11移动到第一点胶机构2上,当定位座11移动到第一点胶机构2的下方之后,第一点胶机构2在裁片66上点上若干圈胶水以供底护67与裁片66之间的粘连,然后转运机构9继续带动定位座11移动,当定位座11移动到底护上料机构3的下方之后,底护上料机构3上活动设置的真空吸盘13接通气源并将堆叠在底护上料机构3上的底护67移动到裁片66上,此时在胶水的作用下底护67与裁片66能够进行初步的粘连,然后转运机构9继续带动定位座11移动,当定位座11移动到第一烫印机构4下方之后,第一烫印机构4驱动其上设置的热熔块14按压在底护67上并对底护67与裁片66之间的胶水进行第一次热熔加热,使底护67与裁片66粘连的更加紧密,第一热熔过后,转运机构9继续带动定位座11移动,当定位座11移动到第一折叠机构5下方之后,第一折叠机构5对裁片66进行第一次的折叠,使图1所示的裁片66右侧部分的两侧壁向着裁片66的中间位置进行第一次折叠,第一次折叠完成后转运机构9继续带动定位座11移动到第二点胶机构6的下方,此时第二点胶机构6在裁片66进过第一次折叠的部分上进行第二次点胶操作,第二次点胶操作完成之后,转运机构9继续带动定位座11移动至第二折叠机构7的下方,然后第二折叠机构7对裁片66进行第二次折叠,从而将图1中裁片的左侧折叠至裁片右侧,使裁片最终形成成衣的形状,然后转运机构9继续带动定位座11移动至第二烫印机构8的下方,第二烫印机构8通过其上设置的热熔块14对裁片66进行第二次热熔,使裁片66左右两侧粘连的更加牢固,然后转运机构9将定位座11移动到成品下料机构10的下方,成品下料机构10将点胶好的成衣移出定位座11,最后转运机构9将定位座11移回裁片上料机构1并使其进入下一个循环,直至裁片66点胶完成,如此便能够完成内衣的全自动生产过程,从而够降低内衣生产的劳动强度与制造成本高,并且由于内衣的点胶完全通过机械设备完成,进而使成品内衣质量能够更好的控制。

73.进一步的,本方案的裁片上料机构1包括:第一工作台15;第一直线模组16,其设置于第一工作台15上,第一直线模组16上活动设有两个具有高度差的第一码放台17,第一码放台17用于码放待点胶的裁片66,第一直线模组16用于带动两个第一码放台17在第一直线模组16上移动;传送带18,其设置于第一工作台15的上方,传送带18上设有第二直线模组19,裁片夹爪12设置于第二直线模组19上,第二直线模组19用于带动裁片夹爪12在竖直方向移动;第三直线模组20,其设置在第一工作台15上并处于第一码放台17的侧方,第三直线模组20上活动设有捋布杆21。

74.设置两个具有高度差的第一码放台17能够增加裁片上料机构1码放裁片的数量,工作时,当裁片夹爪12将其中高度较低的第一码放台17上的裁片66搬运完成之后,第一直线模组16带动两个第一码放台17互换位置,使码放有裁片66的另一个高度较高的第一码放台17移动到裁片夹爪12的下方,在两个第一码放台17上的裁片均转移完之后,两个第一码放台17互换位置且对两个第一码放台17补充裁片66使设备能够继续运转,传送带18与第二直线模组19用于实现裁片夹爪12的上下左右移动,进而使裁片夹爪12能够在第一工作台15

上上下左右移并动完成裁片66的转移,在裁片夹爪12往定位座11上放置裁片66之前,捋布杆21处于定位座11的左侧且位于定位座11的上方,当裁,66被放置于定位座11上之后,第三直线模组20能够驱动捋布杆21在裁片66的下方移动,进而将裁片66捋平在定位座11上,使裁片66能够平铺在定位座11上而不会出现折叠的情况。

75.进一步的,本方案的第一点胶机构2和第二点胶机构6均包括:第二工作台22,其设置于第一工作台15的侧方;第四直线模组23,其设置于第二工作台22上;第五直线模组24,其设置于第四直线模组23上,第四直线模组23用于带动第五直线模组24移动;第一摄像头25,其设置于第二工作台22的上方;点胶头,其设置于第五直线模组24上,点胶头具有:存储热熔罐26,其用于存储并加热胶水;热流道27,其设置于存储热熔罐26的下方;电磁阀28,设置于存储热熔罐26的侧方并与存储热熔罐26和热流道27均连通;喷口29,其设置于热流道27的下端,当电磁阀28接通气源并控制热流道27与存储热熔罐26连通时能够通过喷口29将存储热熔罐26内的胶水喷出;数据处理模块30,其设置于第二工作台22上,数据处理模块30与第四直线模组23、第五直线模组24、第一摄像头25与电磁阀28均电连接。

76.开始工作前将固态胶水放置于存储热熔罐26内,工作时,存储热熔罐26能够对固态胶水进行热熔,当定位座11将裁片66移动到第一点胶机构2和第二点胶机构6下方后,第一摄像头25首先启动并对裁片66进行拍照,然后第一摄像头25将图像信息传递给数据处理模块30,数据处理模块30在接收图像信息后与其内部存储的信息进行比对,然后根据比对信息通过控制第四直线模组23和第五直线模组24带动点胶头在裁片的上方移动,点胶头移动的过程中,电磁阀28开启从而将存储热熔罐26内的液态胶水通过热流道27与喷口29喷洒到裁片66需要粘连底护67的位置,进而自动的完成胶水的喷洒,第一摄像头25与数据处理模块30的设置能够增加裁片66点胶的正确性,即使因为裁片66在定位座11上摆放的位置有些许的误差,也能够保证底护67余裁片66的粘连位置不会出现差错。

77.进一步的,本方案的底护上料机构3包括:第六直线模组31,其设置于第二工作台22上并处于第四直线模组23的侧方;第二码放台32,其可移动的设置于第二工作台22上并处于第六直线模组31的侧方;定位台33,其设置于第二工作台22上并处于第六直线模组31的侧方;第二摄像头34,其设置在第二工作台22上并处于定位台33的正上方;第七直线模组35,其设置于第六直线模组31上,真空吸盘13设置于第七直线模组35上,第六直线模组31、第二摄像头34和第七直线模组35均与数据处理模块30电连接;压紧组件,其可移动的设置于第六直线模组31上,压紧组件上活动设有按压块36,按压块36用于将底护67按压紧至裁片66上。

78.当转运机构9将第一次点胶完成的裁片66移动到底护上料机构3的下方之后,第六直线模组31和第七直线模组35共同驱动真空吸盘13在第二工作台22上方前后左右移动,使其将第二码放台32上堆叠的底护67单个的移动到定位台33上,然后第二摄像头34对定位台33上的底护67进行拍照并将图像信息传递给数据处理模块30,数据处理模块30在接收图像信息后对其进行比对,并通过比对结果通过第六直线模组31和第七直线模组35控制真空吸盘13移动,使其将定位台33上的底,67正确的放置在裁片上66,然后压紧组件通过其上活动设置的按压块36将底护67和裁片66进行初步的压紧,进而完成底护67的上料过程。优选的,压紧组件包括连接在第六直线模组31上的第十二直线模组以及连接在第十二直线模组上的电机或者气缸,按压块36连接在电机或者气缸的输出端。

79.进一步的,第一烫印机构4和第二烫印机构8均包括:固定架37,其设置于第二工作台22上;转动盘38,其可转动的设置于固定架37上,转动盘38用于卷放隔离纸;驱动电机39,其设置于固定架37上;转动杆40,其与驱动电机39通过皮带41连接;压紧辊道42,其设置于固定架37上并处于转动杆40的下方;按压气缸43,其沿竖直方向设置于固定架37上,热熔块14连接于按压气缸43的输出端。

80.在热熔的过程中,热熔块14挤压在底护67的上端对底护67和裁片66进行加热时,会使底护67与裁片66之间的胶水挤压至底护67和裁片66的上表面,并且还会粘连在热熔块14上,这些胶水如果不能即使处理掉,会在热熔块14后续的热熔过程中,使每个底护67的上表面均粘连有胶水,后续处理掉这些胶水会增加内衣的制造成本。为了解决上述问题,本实施例当中,在第二工作台22上设置了固定架37、转动盘38、驱动电机39、转动杆40以及压紧辊道42,转动盘38上用于卷放隔离纸,将隔离纸的一端穿过热熔块14并连接在转动杆40上,工作时按压气缸43带动热熔块14移动时首先按压在隔离纸上然后隔离纸再与底护67抵靠,热熔过程中,从底护67和裁片66上表面渗出的胶水会被隔离纸吸收,从而使底护67的上表面不会残留有胶水,在一次热熔过后,驱动电机39带动转动杆40转动,使位于热熔块14下方的隔离纸换成干净的隔离纸,进而避免了隔离纸对热熔块14的污染,压紧辊道42的设置能够使得使用过后的隔离纸更好的卷放在转动杆40上。

81.进一步的,第一折叠机构5与第二折叠机构7均包括:第三工作台44,其设置于第二工作台22的侧方;第八直线模组45,其设置于第三工作台44上;翻边气缸46,沿竖直方向设置于第八直线模组45上,翻边气缸46的输出端设有若干个翻边杆47,定位座11上设有贯穿定位座11厚度方向的通槽48,翻边气缸46用于带动翻边杆47穿过通槽48。

82.工作时,当定位座11将点胶完成的裁片66移动到第一折叠机构5和第二折叠机构7的下方时,第八直线模组45和翻边气缸46驱动翻边杆47从定位座11的下方通过通槽48移动到定位座11的上方,翻边杆47移动过程中带动裁片66需要折叠的部分移动折叠。

83.进一步的,定位座11上转动设有按压板49,当裁片夹爪12将裁片66放置于定位座11上时,按压板49在定位座11上转动并按压在裁片66的一侧,第二折叠机构7上设有第三摄像头65以及活动设置的伸缩夹爪,第三摄像头65和伸缩夹爪均与数据处理模块30电连接,当翻边气缸46带动翻边杆47移动并将裁片66的另一侧折叠至按压板49上时,第三摄像头65拍摄折叠后的裁片66位置与长度并将其传递给数据处理模块30,然后数据处理模块30控制伸缩夹爪将裁片66折叠在按压板49上的一侧进行拉伸并与按压板49下端按压的裁片66的另一侧进行齐贴合。

84.按压板49能够按压住裁片66不需要折叠的部分,使裁片66在按压底护67以及折叠时,被按压板49按压的部分能够保持不动,进而保证裁片66的点胶精度,优选的,按压板49在定位座11上的转动可以是通过在第一工作台15上设置气缸以及移动杆实现的,即在第一工作台15上沿竖直方向设置气缸,气缸的输出端活动抵顶在按压板49的底端,在第一工作台15上设置第十三直线模组,第十三直线模组上活动设有移动杆,气缸能够推动按压板49沿远离定位座11的方向转动,而第十三直线模组能够推动按压板49向着定位座11的方向转动。

85.在裁片66进行第二次折叠时,由于裁片66裁剪精度以及对成品内衣质量的考量,会使裁片66需要进行二次折叠的两个部分长度有所差异,这种现象是由于制成裁片66的布

料弹性较大,裁剪时无法保证裁剪出来的裁片66每片的长度都一模一样,而在对裁片66进行二次折叠时又必须保证裁片66折叠的部分完全对应所造成的,而为了满足上述需求,本实施例当中设置了第三摄像头65以及活动设置于第二折叠机构7上的伸缩夹爪,第三摄像头65和伸缩夹爪均与数据处理模块30电连接,在翻边杆47移动并将裁片66的另一侧折叠至按压板49上时,第三摄像头65拍摄折叠后的裁片66的位置与长度并将其传递给数据处理模块30,然后数据处理模块30控制伸缩夹爪将裁片66折叠在按压板49上的一侧进行拉伸并与按压板49下端按压的裁片66的另一侧相对齐贴合。

86.进一步的,伸缩夹爪包括:固定块50,其连接在第三工作台44上;第九直线模组51,其沿竖直方向设置于固定块50上;移动座52,其可移动的设置于第九直线模组51上;驱动件53,其设置于移动座52上,驱动件53的输出端连接有丝杆54;对称设置的第一粘连爪55和第二粘连爪56,第一粘连爪55和/或第二粘连爪56螺纹连接在丝杆54上。

87.第一粘连爪55和第二粘连爪56用于抓取裁片66并将其固定在伸缩夹爪上,伸缩夹爪抓取了裁片66之后,驱动件53通过数据处理模块30的比对信息,带动第一粘连爪55和/或第二粘连爪56相互远离,进而到拉伸裁片66的作用,最后在第九直线模组51的带动下完成裁片66的第二次折叠。

88.进一步的,第一粘连爪55和第二粘连爪56均包括:容纳腔57,其形成于第一粘连爪55和第二粘连爪56的内部;插针板58,其设置于容纳腔57内,插针板58上分布有若干个插针59,容纳腔57内设有弹簧60,弹簧60的上端抵顶在插针板58的下端;气源接头61,其设置于第一粘连爪55和第二粘连爪56的外侧壁上;通孔62,其设置于第一粘连爪55和第二粘连爪56的底端并与容纳腔57连通,插针59穿过所述通孔62并暴露在所述容纳腔57外侧。

89.气源接头61接通气源后在第一粘连爪55和第二粘连爪56内形成负压,然后通过与容纳腔57连通的通孔62能够对裁片66形成吸力,依赖这个吸力与插针板58上的插针59一同对裁片进行抓取,容纳腔57内设置的抵顶在插针板58上的弹簧60,能够在插针59穿过裁片66并抵顶在裁片66下方的硬物时,使插针59往容纳腔57的方向移动,进而保护插针59不会弯曲。

90.进一步的,成品下料机构10包括设置于第三工作台44侧方的第四工作台,第四工作台上设有第十三直线模组、第三码放台以及连接在第十三直线模组上的成品夹爪,当定位座11移动到成品下料机构10下放后,第十三直线模组驱动成品夹爪将定位座11上端额成品内衣抓取至第三码放台上码放。

91.进一步的,转运机构9包括连通第一工作台15、第二工作台22与第三工作台44的第十直线模组63,第十直线模组63的两端均设有沿竖直方向设置的第十一直线模组64,两个第十一直线模组64分别设置于裁片上料机构1和成品下料机构10上。第十直线模组63以及两个第十一直线模组64的设置能够实现定位座11的循环移动。

92.其中,第一直线模组16至第十三直线模组又叫线性模组、直角坐标机器人、直线滑台等,是继直线导轨、直线运动模组、滚珠丝杆直线传动机构的自动化升级单元。可以通过各个单元的组合实现负载的直线、曲线运动,使轻负载的自动化更加灵活、定位更加精准。

93.需要说明,本发明实施例中所有方向性指示(诸如上、下、左、右、前、后

……

)仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

94.另外,在本发明中如涉及“第一”、“第二”、“一”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在本发明的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

95.在本发明中,除非另有明确的规定和限定,术语“连接”、“固定”等应做广义理解,例如,“固定”可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

96.另外,本发明各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。