1.本发明属于机械传动技术领域,具体涉及双摆线减速器。

背景技术:

2.工业机器人减速器,主要是rv减速器(行星摆线减速器),回差小、刚度大、抗冲击能力强、结构紧凑,这些要求对零件的加工精度和安装提出了很高的要求,而针齿销与针齿套是滑动摩擦,这样限制了它的传动效率。

3.例如在国际公布号为:wo2018/205242a1中已公开的有一种针齿摆线减速器及工业机器人,在该装置中,将摆线运动转化为自传运动的方式虽然没有通过行星架,其结构相比之前的现有技术确实能够提升合格率,但是这种结构在摆线轮转动时,依然采用的是与第一壳体所在的内壁之间滑动摩擦,特别是在高速传动时,极易导致磨损的加剧,影响了传动效率以及传动精度。

技术实现要素:

4.针对现有技术的不足,本发明的目的在于提供双摆线减速器,解决了现有技术中存在的上述技术问题。

5.本发明的目的可以通过以下技术方案实现:

6.双摆线减速器,包括第一传动部、第二传动部,所述第一传动部和第二传动部沿第一壳体所在的中心轴线方向设置,第一传动部通过偏心轮的转动带动双摆线齿轮的行星式转动,使双摆线齿轮带动第二传动部的同步转动。

7.所述第一传动部的第一壳体在的中心轴线方向设置有第一传动组件和第二传动组件,所述第一传动组件包括第一针轮、第一滚针组件,所述第一针轮通过第一滚针组件与位于第一壳体所在的内腔体滚道壁上贴合设置,使双摆线齿轮旋转带动第一针轮滚动时,同步带动第一滚针组件在第一壳体的内腔体滚道壁上滚动;

8.所述第二传动组件包括第二针轮、第二滚针组件,所述第二针轮通过第二滚针组件与位于第二壳体所在的内腔体滚道壁上贴合设置,使双摆线齿轮旋转带动第二针轮滚动时,同步带动第二滚针组件在第二壳体的内腔体滚道壁上滚动。

9.进一步的,所述第一滚针组件所在的两端部宽度不小于第一针轮所在的宽度,同时位于第一滚针组件侧边的第一保持架至少对第一滚针组件伸出的一端部进行位置定位,使所述第一针轮滚动时带动第一滚针组件贴合于第一壳体的内腔体滚道壁上同步滚动。

10.进一步的,所述第二滚针组件所在的两端部宽度不小于第二针轮所在的宽度,同时位于第二滚针组件侧边的第二保持架至少对第二滚针组件伸出的一端部进行位置定位,使所述第二针轮滚动时带动第二滚针组件贴合于第二壳体的内腔体滚道壁上同步滚动。

11.进一步的,所述双摆线齿轮所在的两组齿轮上采用不同齿数。

12.进一步的,位于所述第一壳体与第二壳体所在的结合部开设有连接滚道,并位于连接滚道内填充有用于转动的滚子。

13.进一步的,所述滚子为滚子采用球形或圆柱状结构设置,且相邻两组之间圆柱状结构的滚子连接时偏转方向相反,呈十字交叉结构分布。

14.进一步的,所述偏心轮所在的中部位置设置有贯穿孔,通过贯穿孔用于线束的贯穿连接。

15.进一步的,所述第二壳体上开设有通孔,并与偏心轮所开设的贯穿孔连通,用于线束的贯穿连接。

16.进一步的,所述第一保持架所在的外沿对第一滚针组件进行支撑,使第一针轮滚动时带动第一滚针组件整体贴合于第一壳体的内腔体滚道壁同步滚动。

17.进一步的,所述第一保持架所在的外沿下端部设置为向上的弧形突沿,所述弧形突沿位于相邻两组第一针轮之间的位置并形成α角度的弧形支撑面,通过弧形突沿对第一滚针进行支撑。

18.本发明的有益效果:

19.1、本装置采用的是双摆线齿轮与针轮之间传动时,通过滚针组件的设置,实现针轮在与第一壳体/第二壳体的内腔壁之间形成的滚道内传动方式由滑动摩擦改为滚动摩擦,有利于提高整机效率和使用寿命。

20.2、本装置采用的偏心轮所在的中部设置的贯穿孔,将线束通过贯穿孔的贯穿设置,可通过内部的线束贯穿,方便进行线性连接的控制。

21.3、本装置采用的是保持架对滚动过程中的滚针进行支撑,提高滚针在贴合内腔体滚道壁滚动时的传输效率。

22.4、本装置在第一壳体与第二壳体之间设置的滚道,采用的交叉滚子轴承作为传动连接,相邻滚子之间的间距可调,即使被施加预载,也能获得高精度地旋转运动。

附图说明

23.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍。

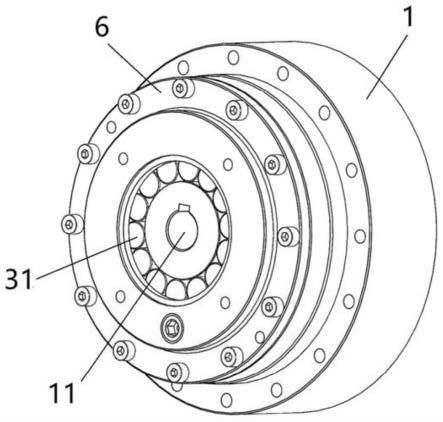

24.图1是本发明实施例的整体正面侧视结构示意图;

25.图2是本发明实施例的整体背面侧视结构示意图;

26.图3是本发明实施例的爆炸状态结构示意图;

27.图4是本发明实施例的截面结构示意图;

28.图5是本发明实施例的偏心轴结构示意图;

29.图6是本发明实施例的第一壳体结构示意图;

30.图7是本发明实施例的双摆线齿轮结构示意图;

31.图8是本发明实施例的第一保持架结构示意图;

32.图9是本发明实施例的第一保持架的另一种状态结构示意图;

33.图10是本发明实施例的第一保持架的第三种状态结构示意图;

34.图11是本发明实施例的图10中第一保持架截面展示结构示意图;

35.图12是本发明实施例的端盖结构示意图。

具体实施方式

36.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

37.如图1、图2所示,本发明实施例提供一种双摆线减速器,包括第一传动部、第二传动部,第一传动部和第二传动部沿第一壳体1所在的中心轴线方向设置,并通过第一传动部的偏心轮11(如图5所示)的传动带动双摆线齿轮2(如图7所示)的传动,使双摆线齿轮2带动第二传动部的同步转动,此时第二壳体5套设于第一壳体1所在的一侧位置。当然采用第二传动部作为输出端,即位于第二传动部一侧的双摆线齿轮2转动,带动位于与双摆线齿轮2另一侧相连的偏心轮11一侧的第一传动部同步转动,也满足本技术的保护范围需要(即传动方向相反)。

38.如图3、图4所示,第一传动部的第一壳体1所在的轴线方向设置有第一传动组件3和第二传动组件4,第一传动组件3包括第一针轮31、第一滚针组件32,第一针轮31通过第一滚针组件32与位于第一壳体1所在的内腔体滚道壁上贴合设置,使双摆线齿轮2(此时双摆线齿轮2为两侧齿轮组成,其中一组齿轮位于第一壳体1所在的腔体内)旋转带动第一针轮31滚动时,同步带动第一滚针组件32在第一壳体1(如图6所示)的内腔体滚道壁上的滚动。

39.如图4所示,此时第一滚针组件32所在的两端部宽度不小于第一针轮31所在的宽度,同时位于第一滚针组件32侧边的第一保持架321至少对第一滚针组件32伸出的一端部进行位置定位,使第一针轮31滚动时带动第一滚针组件32整体贴合于第一壳体1的内腔体滚道壁同步滚动,由于需要保持第一针轮31贴合在内腔体滚道壁上的滚动摩擦,因此第一保持架321所在的外沿对第一滚针组件32伸出的端部进行支撑,由于第一壳体1所在的内部空间有限,根据需要,可将第一保持架321与外部的端盖6设置为一体结构(如图12所示),通过端盖6对第一滚针组件32伸出的端部进行支撑,同时还可以将第一滚针组件32整体置于相邻的连接件上一体成型(如图9所示)。

40.如图8所示,使第一滚针组件32整体贴合于第一壳体1的内腔体滚道壁所在的弧面(保持第一滚针组件32对第一针轮31所贴合的接触面形成半包络形状),即保持当第一针轮31滚动时,采用第一滚针组件32的滚动方式,减少了与内腔体滚道壁的滑动摩擦,提高了传动效率和使用寿命。

41.如图10、图11所示,同时为了使用需要,和扩大第一壳体1所在的内腔体内的体积,仅将第一保持架321所在的外沿下端部设置为向上的弧形突沿301,弧形突沿301位于相邻两组第一针轮31之间的位置并形成α角度的弧形支撑面,仅通过弧形突沿301对第一滚针组件32伸出的端部进行支撑,由于该位置处于相邻第一针轮31连接处,无法对第一滚针组件32起到支撑,当第一滚针组件32外圈覆盖分布于第一壳体1的内腔壁滚道时,位于第一针轮31上端部的第一滚针组件32(即贴合于第一壳体1的内腔壁滚道位置)会在第一针轮31自身的转动时起到支撑。

42.第二传动组件4设置的结构与第一传动组件3相似,即第二传动组件4包括第二针轮41、第二滚针组件42,同时位于第二滚针组件42侧边的第二保持架421至少对第二滚针组件42伸出的一端部进行位置定位,使使第二针轮41滚动时带动第二滚针组件42整体贴合于第二壳体5的内腔体滚道壁同步滚动,由于需要保持第二针轮41贴合在第二壳体5的内腔体

滚道壁上的滚动摩擦,因此第二保持架421所在的外沿对第二滚针组件42伸出的端部进行支撑,使第二滚针组件42整体贴合于第二壳体5的内腔体滚道壁所在的弧面(保持第二滚针组件42对第二针轮41所贴合的接触面形成半包络形状)。

43.使双摆线齿轮42旋转带动第二针轮41滚动时(即此时双摆线齿轮42的另一组摆线齿轮与第二针轮41啮合传动),同步带动第二滚针组件42在第二壳体5的内腔体滚道壁上滚动(将原先第二针轮41的互动摩擦传输方式转化为滚动摩擦方式),减少了与内腔体滚道壁的滑动摩擦,提高了传动效率和使用寿命。第二滚针组件42所在的两端部宽度不小于第二针轮41所在的宽度,同时位于第二滚针组件42侧边的第二保持架421至少对第二滚针组件42伸出的一端部进行位置定位(防止第二滚针组件42滚动时产生脱落即可),使第二针轮41滚动时带动第二滚针组件42贴合于第一壳体1的内腔体滚道壁上同步滚动。

44.同时第二保持架421的结构可采用与第一保持架321类似的弧形突沿301结构设置,对第二滚针组件42起到支撑防止脱落即可。

45.双摆线齿轮2所在的两组齿轮上采用不同齿数,其中一组对应第一壳体1上所安装的第一针轮31上,另一组对应第二壳体5上所安装的第二针轮41上,通常情况下,针轮比摆线轮多一齿或者两齿,均在本技术的保护范围内。

46.位于第一壳体1与第二壳体5所在的结合部开设有连接滚道51(即第一壳体1与第二壳体5相互连接处的结合面为连接滚道51),并位于连接滚道51内填充有用于转动的滚子511,位于连接滚道51上开设有破口,将滚子511逐个添加至连接滚道51内,随后再通过堵块对破口位置进行封堵,此时第一壳体1与第二壳体5之间相互传动时通过连接滚道51内的滚子511同步传动,滚子511采用圆球状结构,或圆柱状结构设置,且相邻两组之间的圆柱状滚子511连接时的偏转方向相反,整体呈十字交叉结构分布与连接滚道51内。圆柱状的滚子511受力时,仅使位于圆柱的外壁部分受力,即每次仅滚子511与连接滚道51所在的内壁之间形成接触,其接触面积小,传动的力矩大(当圆柱状滚子511出现偶尔相邻错位摆放时,也可实现其接触面积小的特点,因此也属于本技术的保护范围),此时相邻滚子511之间的间距可调,即使被施加预载,也能获得高精度地旋转运动。

47.偏心轮11所在的中部位置设置有贯穿孔,同时第二壳体5上开设有通孔,并与偏心轮11所开设的贯穿孔连通,用于线束的直接贯穿连接,这样就避免了在第一壳体1以外的部分进行线束的额外固定,直接通过内部的线束贯穿,方便进行线性连接的控制。

48.位于第二传动部的端部设置有端盖6,端盖6的外侧通过螺栓将端盖6与第一壳体1和第二壳体5连接,并采用油封进行密封连接,可起到保护作用。

49.整个装置的设置有利于提高整机效率和使用寿命(传统的滚针与壳体的内腔体滚道壁之间的滑动摩擦系数约0.1-0.15,而本技术的针轮通过与滚针之间的滚动摩擦系数约0.001-0.005,大大提高了其使用寿命以及整机的传动效率)。

50.以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。