1.本发明涉及热泵技术,具体涉及一种工业用空气源高温热泵热水系统。

背景技术:

2.在工业生产或制造过程中(如皮革、屠宰、金属电镀、制药、化工、石油开采井等),大都需要使用大量的80℃以上高温热水,有些甚至需要达到100℃才能满足使用要求。

3.为了满足这些领域对高温热水需求,通常使用燃煤锅炉、燃油锅炉或燃气锅炉对低温水进行加热。但是无论是燃煤锅炉、燃油锅炉或燃气锅炉,在其使用的过程中,都会产生大量的大气污染排放物,无法达到节能环保和减少碳排放的要求。

4.为了解决这个问题,一般是优先使用电锅炉作为热源对低温水进行加热,但当电锅炉大量被使用后,城镇电网的负荷急剧加大,发电站的装机量急剧增加,不仅使得电网系统整体造价成本提高,工业用电制取高温热水的运营成本也随之提高,而且由于电锅炉的热效率低下,也无法从根本上达到节能低碳的目的。

技术实现要素:

5.本发明目的是提供一种既能解决清洁环保无污染物排放,也能提高高温热水系统的热效率,降低工业制取高温热水的运营成本的工业用空气源高温热泵热水系统。

6.本发明采用如下技术方案:一种工业用空气源高温热泵热水系统,其包括压缩机;所述压缩机的排气口通过第一管道连接空气源逐级升温换热器的制冷剂入口,所述空气源逐级升温换热器的制冷剂出口通过第二管道连接四通换向阀后通过第三管道连接水换热器的制冷剂入口,所述水换热器的制冷剂出口通过第四管道连接经济器主路侧入口;所述经济器的主路侧出口通过第五管道经主电子膨胀阀连接高效式翅片换热器,再通过第六管道连接四通换向阀后经过第七管道连接气液分离器,气液分离器通过第九管道连接压缩机的吸气口;所述经济器的主路侧出口通过第十管道连接辅助电子膨胀阀后进入经济器的辅路侧入口,再由经济器的辅路侧出口通过第十一管道经增焓电磁阀连接压缩机的喷气增焓口;所述水换热器的温水出口通过水路连接管连接空气源逐级升温换热器的温水入口。

7.进一步的,所述空气源逐级升温换热器包括一级换热器、二级换热器和三级换热器;所述一级换热器、二级换热器和三级换热器的结构相同,均包括筒体、设置在筒体两端的封头以及设置在筒体内的换热铜管;所述筒体两端分别设置有进水管接头和出水管接头;所述换热铜管在所述筒体两端分别设置有进氟管接头和出氟管接头;所述一级换热器、二级换热器和三级换热器通过制冷剂连接管路顺次连接进氟管

接头和出氟管接头;一级换热器的进氟管接头与第一管道连接,三级换热器的出氟管接头与第二管道连接;所述一级换热器、二级换热器和三级换热器通过水路管道顺次连接进水管接头和出水管接头;三级换热器的进水管接头与水换热器的温水出口连接。

8.进一步的,所述第一管道上设置有排气温度传感单元和排气压力传感单元;所述一级换热器的出水管接头上设置有出水温度传感单元;所述水换热器的冷水进口设置有进水温度传感单元;所述高效式翅片换热器上设置有化霜温度传感单元和环境温度传感单元;所述第九管道上设置有吸气温度传感单元和吸气压力传感单元。

9.进一步的,其还包括连接各传感单元和装置的控制单元。

10.具体的,所述控制单元通过信号连接线分别连接排气温度传感单元、排气压力传感单元、出水温度传感单元、进水温度传感单元、化霜温度传感单元、环境温度传感单元、吸气温度传感单元、吸气压力传感单元。

11.具体的,所述控制单元通过信号连接线分别连接气液分离器、压缩机、增焓电磁阀、经济器、辅助电子膨胀阀、主电子膨胀阀、高效式翅片换热器、四通换向阀。

12.进一步的,所述水换热器与一级换热器结构相同。

13.进一步的,所述压缩机为喷气增焓压缩机。

14.进一步的,所述高效式翅片换热器为铜-铝高效式翅片换热器。

15.进一步的,所述经济器为板式换热式经济器。

16.本发明的有益效果在于:本发明在热力学逆卡诺循环原理的基础上,将热泵系统从环境空气中吸收热量的制冷剂的显热和潜热充分回收利用和分级提取,并将系统冷凝换热进行逐级叠加,从而实现使用少量的电能得到三倍以上的热能并且将热能转化到水中再提取出涵盖100℃以下的高温热水的目的。

17.本发明突破了传统的热泵技术无法制取75℃以上高温热水的技术瓶颈,同时解决了传统的热泵技术在水温达到55℃以上后热效率极其低下的技术难题,发挥机组最佳热效率,节能环保并降低碳排放,为热泵行业的技术升级和产业转型树立了新的里程碑。

附图说明

18.图1为本发明的原理示意图。

19.图1中,实线单箭头表示制冷时制冷剂的流向,实线双箭头表示制热时制冷剂的流向,双点划线表示电性连接。

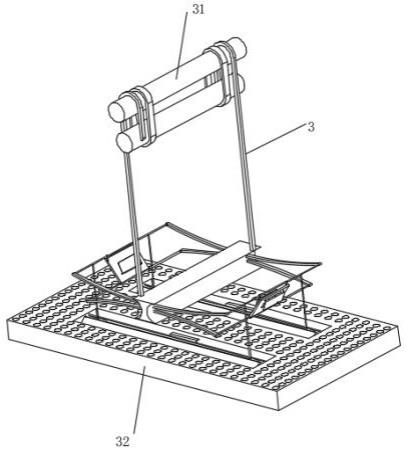

20.图2为本发明空气源逐级升温换热器结构示意图。

21.其中,1、压缩机;2、第一管道;3、空气源逐级升温换热器;4、第二管道;5、四通换向阀;6、第三管道;7、水换热器;8、第四管道;9、经济器;10、第五管道;11、主电子膨胀阀;12、高效式翅片换热器;13、第六管道;14、第七管道;15、气液分离器;16、第九管道;17、第十管道;18、辅助电子膨胀阀;19、第十一管道;20、增焓电磁阀;21、水路连接管;22、筒体;23、封头;24、换热铜管;25、进水管接头;26、出水管接头;27、进氟管接头;28、出氟管接头;29、制冷剂连接管路;30、水路管道;31、排气温度传感单元;32、排气压力传感单元;33、出水温度传感单元;34、进水温度传感单元;35、化霜温度传感单元;36、环境温度传感单元;37、吸气

温度传感单元;38、吸气压力传感单元;39、控制单元。

具体实施方式

22.下面结合实施例和附图对本发明做进一步说明。

23.如图1所示,一种工业用空气源高温热泵热水系统,其包括压缩机1;所述压缩机1的排气口通过第一管道2连接空气源逐级升温换热器3的制冷剂入口,所述空气源逐级升温换热器3的制冷剂出口通过第二管道4连接四通换向阀5后通过第三管道6连接水换热器7的制冷剂入口,所述水换热器7的制冷剂出口通过第四管道8连接经济器9主路侧入口。

24.所述经济器9的主路侧出口通过第五管道10经主电子膨胀阀11连接高效式翅片换热器12,再通过第六管道13连接四通换向阀5后经过第七管道14连接气液分离器15,气液分离器15通过第九管道16连接压缩机1的吸气口。

25.所述经济器9的主路侧出口通过第十管道17连接辅助电子膨胀阀18后进入经济器9的辅路侧入口,再由经济器9的辅路侧出口通过第十一管道19经增焓电磁阀20连接压缩机1的喷气增焓口。

26.所述水换热器7的温水出口通过水路连接管21连接空气源逐级升温换热器3的温水入口。

27.如图2所示,所述空气源逐级升温换热器3包括一级换热器、二级换热器和三级换热器。

28.所述一级换热器、二级换热器和三级换热器的结构相同,均包括筒体22、设置在筒体22两端的封头23以及设置在筒体22内的换热铜管24;所述筒体22两端分别设置有进水管接头25和出水管接头26;所述换热铜管24在所述筒体22两端分别设置有进氟管接头27和出氟管接头28。

29.所述一级换热器、二级换热器和三级换热器通过制冷剂连接管路29顺次连接进氟管接头27和出氟管接头28;一级换热器的进氟管接头27与第一管道2连接,三级换热器的出氟管接头28与第二管道4连接。

30.所述一级换热器、二级换热器和三级换热器通过水路管道30顺次连接进水管接头25和出水管接头26;三级换热器的进水管接头25与水换热器7的温水出口连接。

31.空气源逐级升温换热器制冷剂流路说明:在机组制热水运行时,从压缩机1排气口出来的高温制冷剂气体先进入一级换热器和水换热,高温制冷剂的显热大部分被水吸收后温度下降变为中温制冷剂液体及一部分高温制冷剂气体,这些制冷剂再进入二级换热器中将热量传递给常温水,因释放显热和潜热后被冷凝成纯制冷剂液体,这些纯制冷剂液体再进入三级换热器中进一步释放潜热将热量传递给低温水,从而变成常温纯液态制冷剂进入节流部件进行节流、蒸发后回到压缩机1进行压缩,压缩成高温制冷剂后又进入一级换热器,如此循环。因系统制冷剂经过三次冷凝叠加换热后,冷凝压力和冷凝温度也得到了进一步的降低,功耗也随之降低,系统能效随之提高。

32.空气源逐级升温换热器水流路说明:在机组制热水运行时,低温水先进入三级换热器中,通过吸收制冷剂的潜热后水温升高为中温水,这些中温水又进入二级换热器中进一步吸收制冷剂的潜热和部分显热使得水温进一步提升,又从二级换热器出来进入一级换热器中充分吸收高温制冷剂的显热水温进一步提升,变为高温热水。这样水通过三次叠加

吸热提温后,低温水便提取成了高温水。这样机组在运行中不断将低温水提取成高温水,可供高温热水需求场所连续使用。

33.所述第一管道2上设置有排气温度传感单元31和排气压力传感单元32;所述一级换热器的出水管接头26上设置有出水温度传感单元33;所述水换热器7的冷水进口设置有进水温度传感单元34;所述高效式翅片换热器12上设置有化霜温度传感单元35和环境温度传感单元36;所述第九管道16上设置有吸气温度传感单元37和吸气压力传感单元38。

34.控制单元39通过信号连接线分别连接排气温度传感单元31、排气压力传感单元32、出水温度传感单元33、进水温度传感单元34、化霜温度传感单元35、环境温度传感单元36、吸气温度传感单元37、吸气压力传感单元38。

35.控制单元39通过信号连接线分别连接气液分离器15、压缩机1、增焓电磁阀20、经济器9、辅助电子膨胀阀18、主电子膨胀阀11、高效式翅片换热器12、四通换向阀5。

36.机组根据运行模式、设定温度以及出水温度传感单元33检测到的实际出水温度来判定和驱动控制单元39控制压缩机1进行启停和加减载运行,同时根据系统的排气温度传感单元31检测到的系统排气温度和吸气温度传感单元37检测到的系统吸气温度、排气压力传感单元32检测到的系统排气压力和吸气压力传感单元38检测到的系统吸气压力,经控制单元39综合判断后,发送调节指令以调节机组主电子膨胀阀11的开度,从而达到自动调节系统的制冷剂流量以确保系统在制取涵盖100℃以下高温热水的同时始终处于最佳运行状态。

37.所述压缩机1为喷气增焓压缩机。所述高效式翅片换热器12为铜-铝高效式翅片换热器。所述经济器9为板式换热式经济器。所述水换热器7与一级换热器结构相同。

38.本发明的制冷剂循环流程:制高温热水运行时,若,(δt

出水

-水温规定值≥0)且(δt

出水

-水温规定值≥0持续15秒)。

39.其中,δt

出水

为制热模式下实测出水温度传感单元33感测到的实际温度与设定出水温度之差,所述水温规定值为国家检测标准规定水温偏差值。

40.一方面,控制单元39发出压缩机1和高效式翅片换热器12的散热风机进行减载运行直到停止的指令,系统停机,制冷剂停止流动,停止和水进行热交换,水温停止提升,来实现系统出水温度保持在设定温度。

41.否则,进行开启和加载运行,制冷剂经过压缩机1压缩后变成高温高压制冷剂气体流到提取高温热水空气源逐级升温换热器3,经过逐级放热冷凝后,变成高压制冷剂流到四通换向阀5,经过四通换向阀5流到水换热器7,在水换热器7内制冷剂和水换热后,进一步冷凝成高压制冷剂液体,经过经济器9后制冷剂分成两部分:一部分制冷剂流到经济器9主路侧进行放热后,变成进一步低温的制冷剂液体,流到主电子膨胀阀11进行节流后,变成低温低压制冷剂气液混合态,再进入高效式翅片换热器12吸收环境空气的热量,吸热相变成低压制冷剂气体,经过四通换向阀5导流到气液分离器15,夹杂的制冷剂液体就留在气液分离器15,制冷剂气体就从压缩机1吸气口进入压缩机1,进行压缩,如此循环。另一部分制冷剂液体经过辅助电子膨胀阀18节流后变成低温制冷剂液体,经过经济器9辅侧进行换热后变成低温制冷剂气体,经过增焓电磁阀20流到压缩机1喷气增焓口,给压缩机1进行补气以提高压缩机1吸气容量从而增大系统制热量;如此构成制热循环以便于系统能不断制取涵盖

100℃以下的高温热水。

42.另一方面,控制单元39根据系统的排气温度传感单元31检测到的系统排气温度和吸气温度传感单元37检测到的系统吸气温度、排气压力传感单元32检测到的系统排气压力和吸气压力传感单元38检测到的系统吸气压力进行判断:若,(δt

排气

-排气温度规定值≥0)且(δt

排气

-排气温度规定值≥0持续15秒);其中,δt

排气

为制热模式下实测排气温度传感单元31感测到的实际温度与设定排气温度之差,所述排气温度规定值为国家检测标准规定干球温度偏差值。

43.或者,δt

吸气

-吸气温度规定值≥0)且(δt

吸气

-吸气温度规定值≥0持续15秒);其中,δt

吸气

为制热模式下实测吸气温度传感单元37感测到的实际温度与设定吸气温度之差,所述吸气温度规定值为国家检测标准规定干球温度偏差值。

44.或者,δp

排气

-排气压力规定值≥0)且(δp

排

-排气压力规定值≥0持续15秒);其中,δp

排气

为制热模式下实测排气压力传感单元32感测到的实际压力与设定排气压力之差,所述排气压力规定值为国家检测标准规定压力偏差值。

45.或者,δp

吸气

-吸气压力规定值<0)且(δp

吸气

-吸气压力规定值<0持续15秒);其中,δp

吸气

为制热模式下实测吸气压力传感单元38感测到的实际压力与设定吸气压力之差,所述吸气压力规定值为国家检测标准规定压力偏差值。

46.那么,主电子膨胀阀11开度加大、制冷剂流量随之变大,系统排气温度、排气压力、吸气温度降低到最佳状态且吸气压力升高到最佳状态,否则主电子膨胀阀11开度减小,制冷剂流量随之变小,系统排气温度、排气压力、吸气温度升高到最佳状态且吸气压力降低到最佳状态。系统始终处于最佳运行状态。

47.作为改进,各判断中的持续时间由15秒减少为10秒时,更有利于精准调节压缩机1、散热风扇的开启和加减载,以及更精确地调节电子膨胀阀的开度和制冷剂流量,从而进一步提高系统的稳定性和节能效果。

48.本发明的水循环流程:制高温热水运行时,低温冷水(0℃以上)从水换热器7的进水口进入后,在水换热器7中充分吸收高温制冷剂的热量,水温升高变成常温热水(低于60℃),后从水换热器7的出水口流经水路连接管21,从空气源逐级升温换热器3的进水口进入空气源逐级升温换热器3后在里面和高温制冷剂进行逐级换热充分吸收制冷剂的潜热和显热,水温逐级升高变成高温热水(100℃以下)后,从空气源逐级升温换热器3的出水口流出供使用;低温冷水(0℃以上)从水换热器7的进水口不断进入,高温热水(100℃以下)从空气源逐级升温换热器3的出水口不断流出,如此循环。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。